1. Введение Свинцовокислотные аккумуляторы в настоящее время и в обозримом будущем занимают, и будут занимать ведущее место (около 70%) в общем объеме выпуска вторичных химических источников тока

Скачать 3.37 Mb. Скачать 3.37 Mb.

|

|

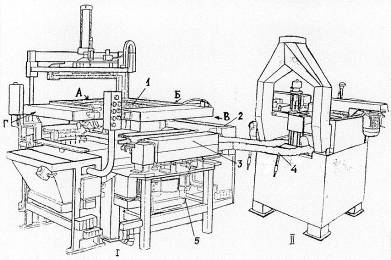

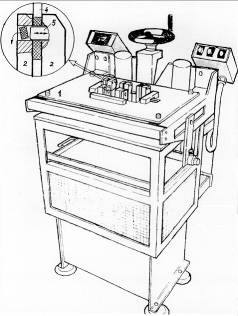

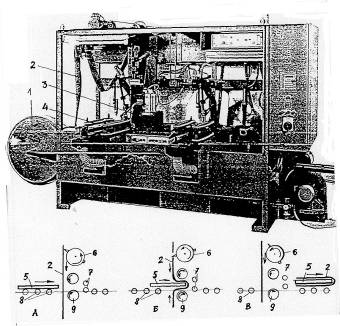

7.3 Машина для перфорации ленты Машина для перфорации ленты из Рb сплавов входят в состав линии по намазке пластин и предназначена для непрерывного производства токоотводов для стартерных аккумуляторных батарей методом непрерывного перфорирования, растяжки и выравнивания (калибровки по толщине) ленты из свинцовых сплавов. Далее готовые токоотводы в виде ленты поступают на пастонамазочную машину. Общее описание принципа работы: Принцип действия машины, основан на процессе перфорации и растяжки ленты с помощью штампа при непрерывной подаче ленты. Это возможно, потому что матрица осуществляет два движения: линейное горизонтальное для продвижения и вертикальное для перфорации ленты. Узел перфорации и растяжки имеет матрицу, состоящую из набора металлических зубьев, которые при возвратно-поступательном движении, перфорируют и растягивают ленту из свинцового сплава, проходящую через матрицу. Последовательность операции перфорирования и каскадного продвижения производит набор на ленте связанных между собой ромбовидных ячеек, которые являются образующими непрерывной сетки (ленты токоотвода), которая далее обрабатывается на линии. Непрерывная лента токоотводов после растяжки поступает в узел вырубки, где на центральной части ленты (не растянутой и не перфорированной) происходит вырубка соответствующего профиля с формированием ушек пластин. После этого происходит калибровка ленты по толщине перед ее поступлением на пастонамазочную машину. 7.4 Машина для разделения пластин после намазки Машина для разделения пластин после намазки(Рис.4.) входит в состав линии по намазке пластин и предназначена для непрерывного разделения перфорированной ленты из свинцовых сплавов намазанной активной пастой на отдельные электродные пластины для стартерных аккумуляторных батарей. Далее отдельные пластины поступают в печь для предварительной подсушки. 7.5 Выдержка и сушка электродных пластин Двойные электродные пластины сразу после пастирования в контейнерах подаются в камеру выдержки и сушки. В камере электродные пластины вначале выдерживаются в атмосфере теплого и влажного воздуха, а затем сушатся. Во время выдержки в пасте одновременно происходит несколько процессов: окисление свинца, испарение влаги и преобразование сульфатов. Эти процессы тесно связаны друг с другом, вода служит катализатором реакции экзотермического окисления свинца. С другой стороны, теплота, выделяющаяся в результате окисления свинца, способствует испарению влаги. Температура проведения процесса выдержки также влияет на скорость проведения процесса и состав высушенной пасты. При условии, что пластины выдерживаются при температуре не выше 50ºС, в пасте не происходит значительных преобразований основных сульфатов, склеивающих кристаллы вместе и механически стабилизирующих структуру. Следовательно, необходимо избегать потерь воды до тех пор пока не закончится реакция окисления свинца и не произойдет стабилизация структуры пасты. Одновременно с процессами, происходящими в пасте, происходит разогрев и окисление поверхности токоотвода, что обеспечивает хорошую сцепляемость пасты с токоотводом. По окончании окисления остаточного свинца, электродные пластины можно сушить. Влага будет испаряться не вызывая растрескивания пасты. 8. Участок сборки батарей Двойные электродные пластины в специальных каркасах передаются к установке для разделения, где пластины разрезаются приводными дисковыми ножами на две части. Одинарные электродные пластины укладываются стопками на европоддоны размером 0,8х1,2м, и передаются к установке для конвертовки и набора пакетов, где производится: -резка сепараторной ленты, формирование конверта и запечатывание положительного электрода в конверт; -перекладка положительных и отрицательных электродов в пакет. Наборы пакетов укладываются на европоддоны и транспортируются к линии сборки и пайки блоков электродов. На сборочных линиях производится: -пайка блоков электродных пластин; -установка блоков в ячейки моноблока батареи; -контроль наличия ошибок сборки: короткого замыкания в цепи, инверсии, сверхнормативной проводимости; -сварка полюсных мостиков через перегородки моноблока; -сварка крышек с моноблоком; -пайка полюсных выводов; -контроль герметичности батарей. Перед подачей на сборку в моноблоках пробиваются отверстия, через которые осуществляется сварка однополярных полюсных мостиков. Пробивка отверстий производится на специальной установке. В процессе пайки блоков выводные «ушки» электродных пластин, собранных в пакет, соединяются между собой полюсными мостиками с выводными борнами. Пайка производится с помощью электролизно - водных газосварочных установок (горючий газ-водород). Для пайки полюсных мостиков и выводов применяется свинцово-сурьмянистый сплав PbSb3,5Sn0,5 ТУ У 47.4-31646224-001-2002. После контроля собранные батареи устанавливаются на поддоны и передаются на участок батарейной формировки. 8.1 Пайка блоков с одновременной отливкой полюсных мостиков Операция пайки электродных пластин в блоке обеспечивает сборку отдельных электрических элементов, устанавливаемых в ячейке моноблока. Связь между однополярными пластинами обеспечивается взаимной спайкой их ушек выводными элементами (полюсными мостиками). Ушки спаиваются методом окунания в открытую литейную форму со свинцовым расплавом. Одновременно, методом литья, изготавливаются только ведущие детали блоков – мостики, перемычки, выводы. Все операции по пайке блоков электродных пластин производятся в кассетах, которые закреплены на консолях поворотного стола установки. Стол имеет квадратную форму и вращается с фиксацией через каждые 900. Каждая консоль с кассетой проходит последовательно четыре технологические станции. На загрузочной станции оператор загружает в кассету набор пакетов (ушками вверх). После загрузки пакетов начинается процесс выравнивания электродов в пакетах. Сверху, с помощью пневмопривода, опускается траверса с механизмом выравнивания ушек. Снизу, с помощью пневмопривода поднимается механизм выравнивания пластин и сепараторов. Электроды фиксируются в кассете прижимными щеками с помощью пневмозажима до не подвижного состояния, выравнивающие механизмы возвращаются в исходное положение. После поворота стола на 900, кассета поступает на устройство зачистки и флюсования ушек. Одновременно следующая кассета перемещается к загрузочной станции для загрузки, и цикл повторяется. Кассета с пакетами электродов поступает на устройство пайки и литья. Пайка осуществляется окунанием ушек в расплав, поступающим в открытую литейную форму из тиглей в формообразующей полости. Формы обеспечивают одновременную отливку полюсных мостиков, выводов и пайку комплекта блоков на одну батарею. Свинцовый расплав подается в литейную форму из обогреваемых тиглей через напорные щелевые отверстия. Его избыток самотеком возвращается в тигли. Расплав подается в тигли из электрического плавильного котла с помощью насосов установленных внутри котла. Избыток из тиглей по обогреваемым обратным трубопроводам в котел. Кассета с пакетами электродов опускается до специальных регулируемых упоров, ушки электродов окунаются в расплав, находящийся в литейных формах. Происходит сплавление (пайка) ушек с одновременной отливкой мостиков и выводов. После окончания кристаллизации свинца специальные выталкиватели извлекают отливки из литейных форм. Блоки электродов извлекаются из кассеты, визуально контролируются, после чего устанавливаются в ячейки моноблока и передаются на линию сборки батарей.  Рис.5. Установка пайки блоков. I-карусельный станок, П- литьевой котел; А,Б,В,Г,- рабочие места; 1-карусель, 2-вращающиеся щетки для зачистки ушек, 3-литьевые формы, 4- трубы для подачи расплавленного сплава к литьевым формам, 5- трубы для подачи охлаждающей воды. 8.2 Пробивка отверстий в моноблоках Пробивка (перфорация) отверстий в ячейках моноблока осуществляется для создания электрической связи между отдельными элементами аккумуляторной батареи, которая выполняется контактной электрической сваркой. Строгое соответствие координат пробитых отверстий, отсутствие заусенцев и пластмассовых нитей на их кромках способствуют качественной сварке межэлектродных соединений. Для пробивки использовать моноблоки выдержанные после изготовления не менее суток. Моноблоки, хранившиеся при отрицательной температуре, перед пробивкой должны быть выдержаны не менее 12 часов при температуре 25  100С. Пробивку отверстий производить не ранее, чем за сутки до сборки. Моноблоки подаются к рабочему месту на европоддонах или в специальных, решетчатых кассетах. 100С. Пробивку отверстий производить не ранее, чем за сутки до сборки. Моноблоки подаются к рабочему месту на европоддонах или в специальных, решетчатых кассетах.Партию моноблоков необходимо проверить на отсутствие следующих основных отклонений: - трещин и сколов на наружных и внутренних ребрах; - диагональной деформации; - изгиба внешних стенок или внутренних ребер (допуск до 1,5мм.); - осветленных пятен на наружных стенках размером свыше 10мм. Работа на установке: 1.Включить привод роликового конвейера, открыть вентиль подачи сжатого воздуха. 2.Установить моноблок днищем на роликовый конвейер и подать в зону пробивочного приспособления. После фиксирования моноблока происходит опускание пробивочной головки, просечка отверстий, и подъем головки в исходное положение. Пробитый моноблок по конвейеру передается в зону разгрузки. 3.Снять моноблок с конвейера, осмотреть качество пробитых отверстий, и установить его на транспортный деревянный европоддон (в 8 ярусов). По контуру отверстий со стороны выхода пробивочных пуансонов допускается наличие заусенцев величиной до 0,3мм. Не допускается образование пластмассовых нитей. Можно зачистить ножом или оплавить газовой горелкой.  Рис.6. Внешний вид установки для пробивки отверстий в корпусах моноблоков. 1-столик, 2-губки кусачек, 3-накопитель отходов, 4-элемент корпуса, 5-подвижный плунжер. 8.3 Конвертовка и набор блоков электродных пластин Конвертовка обеспечивает электрическую изоляцию положительных и отрицательных пластин между собой в процессе всего срока службы батареи. Электродные пластины поступающие на сборочный участок, визуально отличаются по цвету активной массы: положительная пластина имеет светло-коричневый цвет, отрицательная – серо-зеленый. Конвертовать положительную электродную пластину, ребра на сепараторе должны быть с внутренней стороны. Толщина применяемой сепараторной ленты и размер конверта указаны в конструкторской документации на конкретный тип батареи. Внешний вид установки показан на Рис.7.. Работу на установке производить в следующей последовательности: 1.Рулон сепараторной ленты установить на сердечник механизма питания сепаратора. При конвертовке положительной пластины рулон должен быть установлен на сердечнике так, чтобы лента подавалась от нижней части рулона. Ленту сепаратора заправить в установку через набор роликов. Когда рулон сепараторного материала использован почти полностью, необходимо закрепить начало нового рулона на конце старого рулона с помощью клеящей ленты “скотч”. Конверты, которые содержат куски ленты, должны быть удалены из машины и отбракованы. 2.Положительные электродные пластины установить на накопительный транспортер с правой стороны установки ушками вверх от себя, отрицательные электродные пластины установить на такой же накопительный транспортер с левой стороны установки ушками вверх к себе и в механизм, которые докладывают недостающую электродную пластину. При пакетировании отдельных партий пластин, PL, DL, PS, DS, имеющих низкую прочность адгезии бумажного полотна с активной массой со стороны вакуумных захватов, допускается установка положительных пластин ушками к себе, отрицательных - от себя. Лента сепаратора проходит через ролики узла конвертовки, натягивается с помощью пневматического тормоза, проходит через режущий диск, который режет сепаратор на заготовки для конверта и прокладывает складку на заготовки, чтобы образовать дно конверта. Установка имеет два тормоза, которые работают с рулоном сепараторного материала на сердечнике. Тормоз со сдвоенным цилиндром осуществляет торможение рулона, чтобы предохранить его от неуправляемого разворачивания, когда машина установлена, этот тормоз регулируется путем ручной настройки пневматического клапана. Другой пневматический тормоз прилагает тормозную силу к рулону. Перед началом работы необходимо установить давление воздуха этого воздуха (0,7бар.). Положительная электродная пластина с накопительного транспортера с помощью вакуумного устройства подается на нижний конвейер. По конвейеру электродная пластина подходит к углу конвертовки, который сворачивает заготовку сепаратора по намеченной складке пополам, образуя конверт с электродной пластиной, затем с помощью прижимных роликов сваривает боковые стороны конверта. Законвертованная электродная пластина подается по конвейеру к углу перекладки электродных пластин, который набирает пакет электродных пластин, поочередно принимая положительные и отрицательные электродные пластины в равном количестве необходимом для пакета электродных пластин. Недостающую, отрицательную электродную пластину в пакет добавляет специальный механизм. 3.Количество электродных пластин в пакете для каждого типа батарей разное. 4.Набор блоков электродных пластин снять с конвейера и проверить внешним осмотром. На конвертных сепараторах не допускаются: порывы, рубцы от деформации ленты, слоистость, частичная сварка боковых сторон, косообрезанные края, смещение линий сварки, посторонние включения, сквозные отверстия. Высота сепараторов над уровнем электродов должна быть не менее 3мм. Дополнительно контролировать качество зачистки и отсутствие фрагментов активной массы по открытому контуру отрицательных пластин. При необходимости удалить их продольным движением мягкой латунной щетки. 5.Проверенные наборы блоков положить на европоддон стопками по шесть наборов. Наборы укладывать один на другой таким образом, чтобы каждый из них можно было легко отделить. Стопки укладывают на европоддоны не более трех ярусов с прокладкой – листом ДВП, или НДФ между ними. Каждый укомплектованный поддон оформить сопроводительным паспортом в соответствии с требованием “Положения о системе идентификации продукции”. 6.Вакуумная система обеспечивает улавливание пыли, образующейся при работе установки. Пыль улавливается рукавным фильтром и собирается в бункере. Пыль из бункера выбирается в конце каждой смены.  Рис.7. Внешний вид пакетировочной машины. 1-барабан с лентой, 2-лента, 3-узел пакетирования, 4-узел подачи пластин, 5-пластина, 6-цилиндр с ножом для резки ленты, 7-сварочные вальцы, 8-ролики транспортера, 9-прижимные вальцы. А, Б, В - стадии обертывания пластины сепаратором. 8.4 Установка блоков электродных пластин в моноблок 1.После проверки на отсутствие дефектов блоки электродных пластин установить в ячейки моноблока с соблюдением полярности и отличительных прямоугольных знаков на мостиках. При установке каждый блок придерживая руками, опустить на 2/3 высоты, после чего продвинуть его до упора в дно легким нажатием руки, не допуская перекоса мостиков. 2.Выровнять в ручную относительно друг друга каждую пару смежных полюсных мостиков. 3.Визуально проверить: - высоту кромки сепараторов над уровнем пластин (не менее 3мм.); - отсутствие верности пластин и сепараторов; - отсутствие частиц активной массы или свинца на торцах пластин и сепараторов; - отсутствие заливов свинцового сплава и следов облоя свыше 1мм. на полюсных мостиках; - отсутствие деформации и прогиба ушек в углах пайки относительно плоскости пластин. 4.Роликовым конвейером передать моноблок с набором блоков к установке проверки на отсутствие короткого замыкания. 8.5 Контроль качества сборки блоков электродов Контроль на отсутствие короткого замыкания (К 3) осуществляется на тестирующей установке(Рис.8.), принцип работы которой основан на подаче между электродными пластинами каждого блока через подвижные контакты напряжения постоянного тока. Связь проверяемой батареи с тестирующим блоком осуществляется посредством перемещения в вертикальной плоскости головки с игольчатыми поджимными контактами (пробниками). При наличии батареи на роликовом конвейере стопор фиксирует ее в рабочем положении для тестирования, а тестирующая головка начинает опускаться. При контакте пробников головки с полюсными мостиками блоков электродных пластин, установленными в ячейках батарей начинается тестирование пластин высоким напряжением. По завершении тестирования головка поднимается, держатель и стопор батареи возвращаются в нейтральное положение, а проверенная батарея движется по конвейеру вперед. Затем стопор батареи возвращается в позицию останова, ожидая следующую батарею. Если результаты теста положительные, батарея по конвейеру перемещается к следующей сборочной позиции. При отрицательных результатах теста ролик стопора батареи автоматически блокирует ее, и она выталкивается на выбраковочный стол. Значение испытательного напряжения устанавливается вручную с помощью регулятора и цифрового индикатора на панели управления. При выборе напряжения регулируется ток, посредством которого выполняется текущее значение тока можно считывать на индикаторе. 8.6 (МЭС) Сварка межэлементных соединений Операция контактной точечной сварки межэлементных соединений (МЭС) через отверстия в ячейках моноблока обеспечивает прочную и надежную электрическую связь элементов в собранной аккумуляторной батареи. Сварка МЭС является одной из важнейших сборочных операций, обеспечивающих стабильные электрические характеристики и высокую надежность батареи. Сварке подвергаются ушки полюсных мостиков, являющиеся выводными элементами каждого блока электродных пластин, входящего в батарею. Сварку МЭС на специализированной установке “Welmatic 1000”(Рис.9.). Основным рабочим элементом установки является подвижный блок токоподводящих водоохлаждаемых клещей, который имеет возможность поступательного движения по координатам X, Y и Z, а так же вращательного движения вокруг вертикальной оси. Исполнительный механизм клещей управляется электронной системой по заданной программе. Блок клещей обеспечивает: - предварительное сжатие свариваемых элементов; - импульсный токоподвод в зону сварки с частичным термическим расплавлением свариваемых элементов; - дополнительное поджатие сварочной зоны; - интенсивное охлаждение сваренного соединения. |