1. Введение Свинцовокислотные аккумуляторы в настоящее время и в обозримом будущем занимают, и будут занимать ведущее место (около 70%) в общем объеме выпуска вторичных химических источников тока

Скачать 3.37 Mb. Скачать 3.37 Mb.

|

|

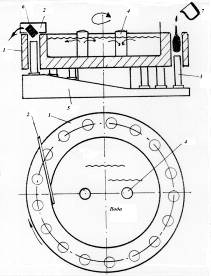

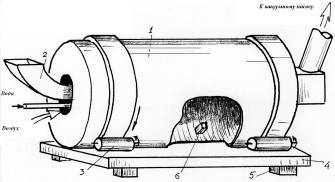

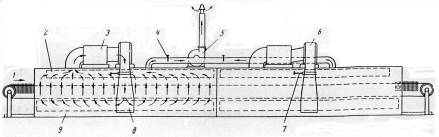

4.4 Намотка ленты в рулон Оборудование: - поворотный механизм с двумя намотанными катушками; - устройство захвата и первоначальной намотки ленты (прижимные ролики); - устройство съема рулона с лентой с катушки (выталкиватель); - устройство установки рулона с лентой на спецподдон; - платформа для установки спецподдона. Изготовленная лента наматывается на сердечник с плавающими секциями, которые обеспечивают плотный контакт с внутренней образующей поверхностью рулона перед его намоткой и извлечение при его выгрузке. Непосредственная подача ленты к сердечникам намотанного устройства производится по системе желобов (подвижный и стационарный) через направляющий ролик. 4.5 Контроль качества Pb – Ca ленты Контроль качества готовых Pb – Caлент проводится последующим параметрам: - химическому составу сплава для производства ленты; - геометрическим размерам; - механическим характеристикам (прочность при растяжении(σь), и относительное удлинение(δ)); - внешнему виду рулона готовой ленты. Длина ленты в рулоне – 850м. Количество рулонов на поддон – 2шт. Натяжение ленты на барабане моталки – 83%. Температура сплава в верхнем разливочном устройстве – 430 0С. Температура сплава в нижнем разливочном устройстве – 430 0С. Скорость выхода сляба-заготовки – 3,7 м/мин. Температура сляба-заготовки – 70 0С. Расплав в тигле печи – накопителя и миксера – min – 500кг. max – 1500кг. Температура сплава в печь-накопитель - 4300С. Температура сплава в печь-миксер - 4300С. 5. Производство электродных пластин, участок изготовления Pb порошка и пастонамазки 5.1 Отливка свинцовых цилиндриков Оборудование: Установка отливки свинцовых цилиндриков фирмы SOVEMA (Италия). а) автоматический загрузчик заготовок; б) газовый котел версии ЗТ; в) насос подачи свинца; г) трубопровод подачи свинца; д) ковшовый элеватор подачи цилиндриков; е) бункер для цилиндриков. Система водяного охлаждения. Материалы: 1. Свинец чушковый по ГОСТ 3778 – 77 не ниже марки С1, можно С0 и С1. 2. Смазка высокотемпературная. Технологическая оснастка: 1. Кран – балка – 1 ед. 2. Захват чушек свинца – 1 ед. 3. Штангенциркуль L=0-120/0.05 ГОСТ 166 – 891 – 1 ед. 4. Щетка проволочная латунная с жестким ворсом – 2 ед. 5. Щетка проволочная стальная – 2 ед. 6. Черпак для снятия шлака. 7. Контейнер для шлака в комплекте с вытяжным зонтом от стационарных постов сбора и временного хранения изгари – 2 ед. 8. Ацетиленовый пост ГОСТ 5191 – 79 – 1 ед. 9. Ножницы для резки металла. Общее описание процесса отливки свинцовых цилиндриков: Свинцовые цилиндрики являются основой для получения свинцового порошка в процессе их механического истирания в барабане мельницы. Отливка свинцовых цилиндриков производится на машинах карусельного типа(рис.1). Для расплавления свинца используют стальной котёл с газовым подогревом и автоматическим регулированием температуры расплавленного свинца. Чушки свинца, предназначенные к загрузке, укладывают с помощью консольно–поворотного крана на цепной транспортёр автоматического загрузочного устройства по возможности плотно, без зазоров. Поверхность чушек должна быть чистой. Загрязнение с чушек удалить с помощью стальной щетки. При движение цепного транспортёра чушки падают на дозирующий конвейер и по нему подаются в котел. Автоматическое загрузочное устройство с заданным интервалом подает чушки свинца в котел, где происходит его расплавление. Загрузка котла происходит автоматически и поддерживается на заданном уровне при помощи поплавкового устройства. Расплавленный свинец подаётся к литейной машине центробежным насосом, смонтированным на раме плавильного котла. Труба, подающая свинец от насоса к автомату, оснащена электрическим обогревом и автоматическим регулятором температуры. Для отливки цилиндриков требуемой высоты, без фольги и заливин, литник обрабатывается коптящим ацетиленовым пламенем, налет копоти от которого выполняет роль теплопокрытия на литейных формах, не дающего свинцу резко охлаждаться при попадании на форму и нормально заполнять ее. Температура котла: 480 – 5200С. Температура трубопровода: 450 – 5000С. Температура охлаждающей воды в установке: 30 – 500С. Интервал подачи чушек в котел: 50 – 60сек. Размеры цилиндриков: диаметр цилиндрика – 20мм. высота цилиндрика – 20мм.(допустимое отклонение  2мм.) 2мм.)Машина по литью цилиндриков представляет собой непрерывно вращающийся барабан с горизонтальной осью вращения и водяным охлаждением литника. Свинцовые цилиндрики, отлитые на машине, поднимаются ковшом элеватором в бункер–накопитель. Из бункера по ленточному транспортеру цилиндрики подаются в барабан мельницы.  Рис.1. Карусельный станок для отливки свинцовых цилиндриков. 1-карусель, 2-отражающий бортик, 3-палец, 4-штуцера для подвода и отвода охлаждающей воды, 5-улитка, 6-свинцовый цилиндрик, 7-опрокидывающийся ковш -дозатор. 5.2 Изготовление свинцового порошка В настоящее время самое широкое распространение в мировой практике для приготовления электродных пластин получили свинцовые порошки. Они обладают высокой химической активностью в растворах серной кислоты и быстро окисляются во влажной среде. Порошки изготавливаются непосредственно на аккумуляторном заводе. На сравнительно простом и высокопроизводительном оборудовании. Производство свинцового порошка является более экономически выгодным, чем производства глёта или сурика. Качество свинцовых паст во многом определяется физико– химическими свойствами порошка, а именно: фазовым составом, дисперсностью, химической активностью, формой зёрен, окисленностью, насыпной плотностью и др. Получение свинцового порошка на аккумуляторном заводе производится в мельнице барабанного типа(Рис.2). Широкое использование мельниц обусловлено тем, что эти установки имеют достаточно стабильный режим работы, легко регулируются и дают порошок стабильного качества в течение длительного времени. Оборудование: 1.Мельница для производства оксида свинца Т24. 2.Система вытяжной вентиляции, состоящая из вентилятора, фильтра для оксида свинца NF8000, фильтра тонкой очистки воздуха и воздуховодов. 3.Транспортная система, состоящая из ковшового элеватора и системы шнеков, передающая порошок из мельницы в бункера – накопители. 4.Бункеры – накопители для оксида свинца емкостью 20т. Материалы и полуфабрикаты: 1.Свинцовые цилиндрики. 2.Вода деминерализованная. 3.Раствор уксусной кислоты ГОСТ 61-75 (d = 1,025 г/см3). 4.Фильтровальная бумага ФС ГОСТ 12026-76 (размер 190 х 150мм.) Технология производства свинцового порошка: Из бункера–накопителя цилиндрики попадают в загрузочный латок мельницы, снабженной конвейером, и по нему подаются в барабан мельницы. Загрузка мельницы происходит автоматически и поддерживается на заданной величине веса. Регулируется вес машины подачей цилиндриков из бункера–накопителя, оборудованного пневматической заслонкой. Процесс окисления свинца и образование свинцового порошка происходит во вращающемся барабане мельницы, загруженном свинцовыми цилиндриками. Окисление свинца и вынос образовавшегося порошка из барабана осуществляется воздушным потоком, который создает вытяжной вентилятор. По выходу из мельницы, воздушный поток проходит ряд осадительных устройств (система фильтров), где освобождается от свинцового порошка и после очистки выбрасывается в атмосферу. Забор свежего воздуха происходит через загрузочное отверстие на входе в мельничный барабан. Первым по ходу воздушного потока, выходящего из барабана, установлен технологический фильтр, который осаждает частицы свинцового порошка. Фракции порошка, осажденные в воздуховоде, возвращаются обратно в мельницу возвратным шнеком. Основная масса свинцового порошка, содержащегося в воздушном потоке, осаждается в технологическом фильтре. Наиболее мелкие фракции из потока воздуха выбрасываемого в атмосферу, осаждаются в фильтре доочистки воздуха. Свинцовый порошок из технологического фильтра, под воздействием обратной продувки сжатым воздухом осыпается в сборочный шнек и по выходу из него является готовым продуктом. Затем элеватором и системой шнеков порошок подается в бункера-накопители свинцового порошка. Реакция окисления свинца происходит с выделением тепла. Для его отбора и поддержания температуры корпуса мельницы и температуры воздуха в зоне реакции на оптимальном уровне, установка имеет водяную систему охлаждения, состоящую и двух систем: впрыск внутрь барабана мельницы обессоленной воды -основная системе и впрыск воды на барабан мельницы (аварийная система). Контрольно-измерительные приборы и органы управления установки вынесены на единый пульт управления. Температура в мельнице: 120 – 1400С. Вес цилиндриков в мельнице: 8000 – 10500кг. Температура фильтра: не более 1200С. Частота привода мельницы рабочая: max = 51Гц. min = 48Гц. Параметры влияющие на окисляемость свинцового порошка: - Температура в мельнице. Увеличение температуры облегчает деформацию свинца, ускоряет его окисление и разрушение. Для увеличения окисляемости следует плавно увеличить температуру ступенями по 1 – 20С., для уменьшения снизить температуру аналогичным способом. - Разряжение в мельнице. Уменьшение разряжения дает повышение процентного содержания окиси в порошке. Но этот способ дает изменение фракционного состава и может быть применен в случае, когда совместно с окисляемостью необходимо изменить адсорбцию кислоты. Параметры влияющие на адсорбцию кислоты: - Разряжение в мельнице. С увеличением разряжения в мельнице адсорбция кислоты увеличивается и наоборот. - Температура в мельнице. При повышении температуры адсорбция порошка уменьшается и наоборот. При увеличении температуры реакции при одной и той же степени окисляемости цвет порошка становится более светлым. Для поддержания стабильного качества порошка следует избегать частых остановок мельницы, потому что после длительной остановки мельницы в первые два часа после нового запуска образуется некондиционный свинцовый порошок, который можно использовать для приготовления отрицательной пасты, но только после разрешения технолога. Хранение: Перед использованием для пастоприготовления свинцовый порошок необходимо выдержать в бункере накопителе не менее 24ч., но и не более 10 дней. Если свинцовый порошок сохранил свою окисляемость и адсорбцию, то он допускается к производству.  Рис.2. Схема мельницы барабанного типа. 1-корпус, 2-бункер для загрузки цилиндриков, 3-привод вращения мельницы, 4-рама, 5-пьезовесы, 6-заб-ворошитель. 6. Приготовление паст 6.1 Общее описание процесса Электродные пасты получают смешиванием высокоокисляемого свинцового порошка, воды и раствора серной кислоты, определённой плотности. В состав отрицательных паст вводят, кроме того специальные добавки– расширители. В то же время количество воды не может варьировать в широких пределах. Даже небольшой избыток воды приводит к чрезмерному разжижению пасты, недостаток жидкой фазы увеличивает густоту пасты, а в результате в обоих случаях не обеспечивается качественное намазывание пасты. Свинцовый порошок из бункеров-накопителей подается с помощью системы для транспортировки порошка в весы-дозаторы свинцового порошка, на которых производится взвешивание заданного количества свинцового порошка (определяется рецептом пасты). После загрузки порошка в весы дозаторы, вручную, добавляются необходимые добавки (волокно, сульфат бария и т.п.). Одновременно, с подачей порошка по системе трубопроводов, в весы-дозаторы жидких компонентов подаются: вода, раствор суспензии расширителя и раствор серной кислоты и производится взвешивание заданных количеств жидких компонентов пасты. Из весов-дозаторов, заданная доза свинцового порошка, загружается в работающий смеситель. После этого смеситель производит сухое перемешивание. По системе трубопроводов из весов-дозаторов жидких компонентов в смеситель, в течение заданного времени под давлением подается вода (со скоростью около 100 л/мин.). Затем суспензия расширителя (только для отрицательной пасты) и происходит влажное перемешивание, в процессе которого происходит взаимодействие свинцового порошка с водой. Далее в смеситель в течение заданного времени подается раствор серной кислоты (для положительной пасты со скоростью 8 кг/мин, для отрицательной пасты 6 кг/мин). При поступлении кислоты в смеситель, происходит включение вытяжной вентиляции для охлаждения пасты (за счет испаряющейся воды) и происходит реакционное перемешивание. После окончания влажного перемешивания оператор производит контроль качества пасты. Затем смеситель включается, производится заключительное перемешивание и при наличии вызова из намазочного отделения, приготовленная паста выгружается в приемный бункер, находящийся под смесителем. 6.2 Приготовление суспензии расширителя для отрицательных паст Оборудование: 1.Установка для приготовления суспензии расширителя ВТО 027.00.000 2.Таль электрическая грузоподъемностью 0,5т. Материалы: 1.Раширитель органический Vanisperse A импортный. 2.Углерод технический П803, Т900 ГОСТ 7885 – 86. 3.Вода дистиллированная ГОСТ 6709 – 72 или дименерализованная. Общее описание: Суспензия расширителя Vanisperse A и технического углерода является компонентом отрицательной пасты. Vanisperse A – органический расширитель из производных оксилигнина, выполняет роль порообразователя для образования губчатого свинца с высоко развитой поверхностью при формировании отрицательного электрода. Развитая поверхность отрицательного электрода отвечает за стартерные характеристики АКБ. Недостаточная концентрация Vanisperse A может привести к “спеканию” активной массы и как следствие, к снижению стартерных характеристик. Избыточное количество Vanisperse A может привести к чрезмерному порообразованию и как следствие, к оплыванию активной массы или короткому замыканию на положительный электрод. Технический углерод выполняет роль красителя, для придания зеленого оттенка отрицательной пластине, а так же для увеличения электропроводности пасты на период формирования заряда отрицательного электрода. Порядок приготовления: В смеситель заливают рецептурное количество дименерализованной воды. Объем заливаемой воды контролировать с помощью лейки с делениями, аттарированной под данный смеситель. Включают мешалку и засыпают рецептурное количество расширителя Vanisperse A и технического углерода. 7. Участок пастирования токоотводов 7.1 Пастирование непрерывной ленты токоотводов Оборудование: 1.Горизонтальное разматывающее устройство фирмы “Sovema”. 2.Вертикальное разматывающее устройство фирмы “Sovema”. 3.Перформер 350 фирмы “Sovema”. 4.Пастонамазочная машина барабанного типа фирмы “Sovema”. 5.Машина по разделению пластин фирмы “Sovema”. 6.Тоннельная сушильная установка фирмы “Sovema”. 7.Вакуумный укладчик пластин в стопке фирмы “Sovema”. Общее описание процесса: Поддон с лентой устанавливается на горизонтальное разматывающее устройство, с которого лента с определенной скоростью поступает в установку по перфорированию ленты – Перформер 350. При прохождении ленты через перформер происходит ее перфорирование, растяжка и вырубка центральной части ленты (формирование ушек пластин). На выходе из перформера лента калибруется до заданной толщины. Нанесение пасты на непрерывную ленту токоотводов – пастирование или намазка, производится на специальной намазочной машине барабанного типа с двусторонним намазом. Во время намазки на ленту с двух сторон наносится специальная бумага, аккумуляторная. После намазки лента разделяется на отдельные пластины, которые подаются в тоннельное сушило(Рис.3.), где производится их предварительная подсушка. На выходе из сушила пластины стопками укладывают на технологические поддоны и отвозят в камеры дозревания, где происходит доокисление металлического свинца, формирование структуры пасты и окончательная сушка пластин. Заполненные электродными пластинами контейнера снабжаются паспортами с указанием типа пасты, количества пластин, типа пластин и даты намазки (срок нахождения заполненных контейнеров в цехе не более 40-30 мин.).  Рис.3. Внешний вид сушильной камеры. 1-цепь конвейера, 2-верхний сборный воздушный канал, 3-калорифер, 4-вытяжной вентилятор, 5-рециркуляционный вентилятор, 6-воздуховод,7-нижний воздушный канал. 7.2 Технологическая инструкция по управлению машины для разматывания ленты Свинцово-кальциевые ленты должны изготавливаться в виде тонкой непрерывно катанной полосы, свернутой в рулон диаметров не менее 1000мм. и массой не более 1000кг. Поверхность ленты должна быть чистой, не иметь серых и черных полос, на ней должны отсутствовать сквозные дефекты в виде продольных и поперечных трещин, разрывов. Кромки ленты должны быть ровными, без заусенцев. Свинцово-кальциевые ленты изготавливаются толщиной (0,7 – 1,0)мм., ширина ленты (70 – 100)мм. |