1. Задачи буровых организаций, и их структура. 4 Задачи лаборатории глинистых растворов. 9

Скачать 474.52 Kb. Скачать 474.52 Kb.

|

|

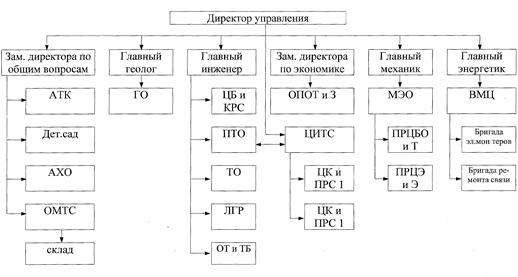

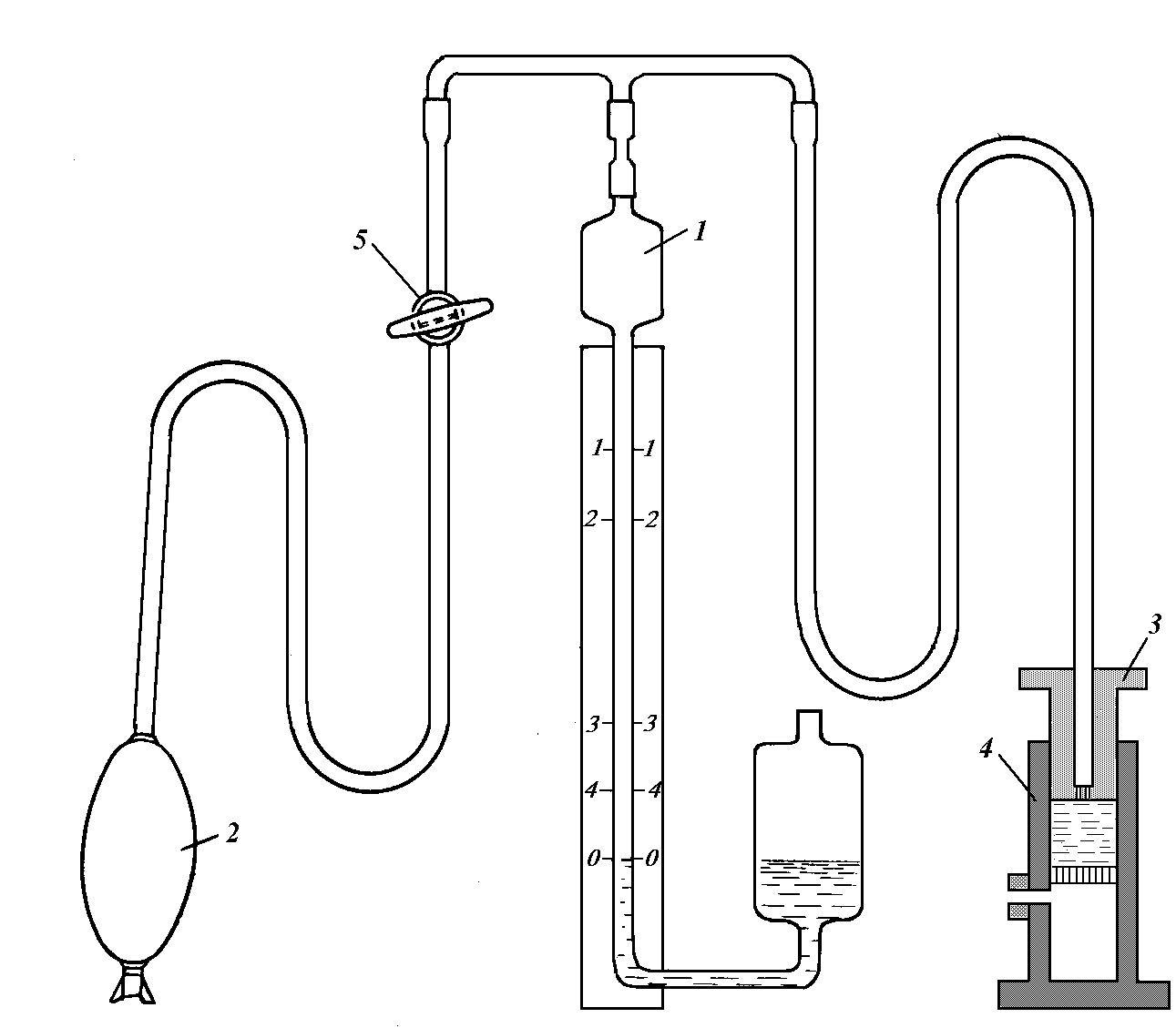

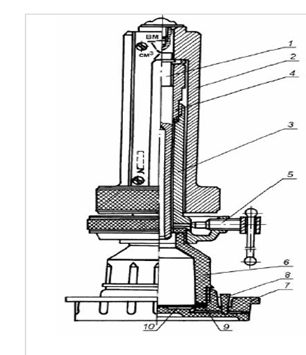

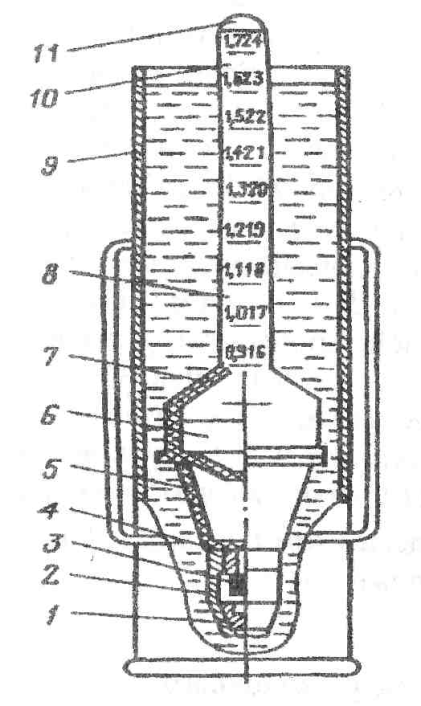

Содержание. 1. Задачи буровых организаций, и их структура. 4 2. Задачи лаборатории глинистых растворов. 9 3.Технологический цикл приготовления буровых растворов. 12 4.Контроль за параметрами буровых и тампонажных растворов. 15 5.Приборы для определения параметров буровых и тампонажных растворов. 21 6.Очистка буровых растворов от выбуренной породы. 24 Оборудование, применяемое для очистки бурового раствора от шлама 25 Список используемой литературы и других источников: 29 1. Задачи буровых организаций, и их структура.Задачи: Подготовительные работы к строительству ( строительство подъездных путей, линий электропередач, линий связи, трубопроводов, кустового основания, бурение скважины на воду и т.д.). Строительно-монтажные работы (сборка буровой установки и привышечных сооружений) Подготовительные работы к бурению (осмотр и наладка оборудования, оснастка талевой системы, бурение и крепление шурфа, установка направления и др.). Бурение ствола скважины и его крепление. Оборудование устья, испытание скважины на приток, сдача скважины в эксплуатацию. Демонтаж буровой установки и привышечных сооружений, транспортировка их на новую точку, нейтрализация отходов, рекультивация земель. Организация цикла строительства скважин в своей основе содержит взаимоотношения между производственными бригадами, основными производственными фондами (буровыми установками) и конечной продукцией (скважинами). Во время производственного процесса все работы на буровой ведутся 5-7 бригадами, специализирующиеся на выполнении однородных работ. При комплексной организации ЦСС работы ведутся на 30-40 человек. В данные бригады входят рабочие разных специальностей, которые ведут различные работы. Строительство нефтяных и газовых скважин осуществляется буровыми предприятиями, имеющими разнообразную организационно-правовую форму и разную степень автономности в структуре нефтегазодобывающих компаний. Примем традиционное наименование бурового предприятия: «Управление буровых работ» (УБР). УБР представляет собой сложную технико-экономическую систему и состоит из большого числа элементов (техники, оборудования, технологических процессов и приемов, коллективов людей, зданий, сооружений и др.), функционирующих в тесном взаимодействии для достижения общей цели при наличии внешних и внутренних случайных возмущений.Характерными особенностями УБР являются: -наличие целей функционирования , определяющих ее назначение; -наличие управления, представляющего собой целенаправленное воздействие на систему; -наличие иерархической структуры, состоящей из нескольких уровней подсистем в соответствии с их взаимоотношением; -наличие процесса функционирования, заключающегося в обмене материалами и информационными потоками в подсистемах. Основной целью функционирования УБР является создание новых основных производственных фондов – скважин. При строительстве скважин основной процесс - проходка ствола скважин осуществляется с поверхности земли без непосредственного доступа человека к забою, находящемуся на большой глубине. Это обуславливает применение особых технических средств и технологических методов, которые обеспечивали бы бурение скважин в точно заданном направлении, надежный контроль за работой породоразрушающего инструмента и забойного двигателя, доставку этих механизмов к забою и обратно. Особенность технологии проходки скважин состоит в том, что она не остается стабильной. Для эффективного бурения технологические параметры (нагрузка на долото, количество и качество промывочной жидкости, частота вращения инструмента) должны корректироваться, т.е. поддерживаться оптимальными при росте глубины скважины и изменении геологических характеристик проходимых пород. Не остаются неизменными также размер и тип долот. Состав и специфика работ по строительству скважин определяют особенности производственной структуры буровых предприятий, структуры и профессионального состава кадров. Важной особенностью процесса строительства скважин является его подвижность, которая обусловлена технологией разведки и разбуривания нефтяных месторождений. Фронт буровых работ перемещается с одних площадей на другие, а в пределах месторождения - от одной скважино-точки к другой. Периодическое движение буровых работ с площади на площадь вызывает необходимость реорганизации буровых предприятий, их перебазирования из одного района бурения в другой. В новых районах, как правило, заново создаются производственные объекты, складское хозяйство, жилье и бытовые комплексы.Переходной период длится 2-3 года. При этом даже передовые предприятия, добившиеся на прежних площадях хороших результатов, значительно снижают темпы строительства скважин. Производственная структура предприятия зависит от форм и методов организации производственных процессов и, прежде всего, от уровня их концентрации, специализации, кооперирования и комбинирования. Под производственной структурой понимается совокупность внутрипроизводственных подразделений и служб предприятия, соотношение и взаимосвязь между ними. Общее и административное руководство предприятием осуществляет руководитель - директор управления. Он организует работу управления и координирует действия заместителей начальника управления, направляет работу предприятия по производству продукции, внедрению новой и совершенствованию действующей техники, технологии и организации производства, определяет пути и методы выполнения задания по бурению и креплению скважин, содействует своевременному обеспечению производства необходимыми материально-техническими средствами и обеспечивает выполнение плана работ по ремонту скважин, повышению эффективности производства и качества работ. Руководитель осуществляет планирование производства, материально-технического снабжения, финансирования, капитального строительства на основе Устава предприятия. Важнейшая работа по управлению - организация непосредственно производства и техническое руководство по усовершенствованию техники и технологии. Ее осуществляет служба главного инженера. Главный инженер - первый заместитель начальника управления и наравне с ним отвечает за правильное производственно-техническое руководство. Главный инженер возглавляет научно-исследовательскую и рационализаторскую работу на предприятии, обеспечивает выполнение качественных ремонтов скважин, осуществляет техническое и технологическое руководство деятельностью подразделений, определяет основные задачи, направляет деятельность и осуществляет контроль за работой отделов и служб (ПТО, ОТиТБ, ЛГР, ТО), руководит постоянно действующими комиссиями по безопасности труда, по аттестации и рационализации рабочих мест.  Рис. 1 - Организационная структура СУБ и РВР. 2. Задачи лаборатории глинистых растворов.Лаборатория глинистых растворов ЛГР-3 (в дальнейшем - лаборатория) предназначена для контроля параметров бурового раствора, а также может применяться для определения плотности тампонажного раствора. Технические характеристики лаборатории ЛГР-3: Оборудование лаборатории позволяет производить контроль следующих параметров раствора: - показатель фильтрации см3 при давлении 0,098МПа (1кг/см2) - вязкость условная, с: от 15 до 100 - плотность бурового раствора 0,8 до 2,6 г/см3 (800 до 2600 кг/м3, а также плотности тампонажного раствора соответствующего диапазона) - содержание песка (в пробе 50 мл раствора), мл: от 0,5 до 10 - суточный отстой в мл - стабильность бурового раствора - химическая активность (водородный показатель), pH: 0 до 14 Конструкция: При работе с лабораторией в качестве стола используется передняя стенка, нижняя часть которой закреплена рояльной петлей, а верхняя в открытом состоянии подвешена на регулируемых по длине цепях. Это металлический ящик с закрепленными в нем приборами и принадлежностями. Лабораторию можно использовать в помещении, и на открытом воздухе под навесом. У лаборатории два положения: установка на столе или крепление винтами к стене. Правила эксплуатации: При установке лаборатории на столе, его поверхность необходимо отклонить от горизонтальности не более 2 градусов. Ножки корпуса лаборатории и петлевые замки должны прилегать к столу. При открывании петлевых замков откидывающийся стол рекомендуется придерживать рукой! При установке лаборатории на стене нужно соблюдать указанное выше отклонение от горизонтальности, можно использовать возможность регулировки цепей по длине. Измерители мощности и преобразователи мощности — одна из самых обширных категорий среди радиоизмерительных приборов, которые используются в самых разных сферах, где нужны точные данные. Мы отобрали для каталога модели с отличными характеристиками, которые полностью оправдывают их цену. Лаборатория глинистых растворов ЛГР-3 и другие разработки получили множество положительных отзывов от экспертов отрасли и специалистов, которые работают с ними каждый день. У них безупречное качество исполнения и солидный эксплуатационный ресурс, который при соблюдении всех рекомендаций в реальности даже больше заявленной цифры. Задачи: Производить исследования и анализ вещества, чтобы точно выявлять удельный вес глинистого раствора; Осуществлять измерение вязкости бурового раствора с учетом наличия в нем веществ в виде суспензий и эмульсий; Выявлять наличие с определением уровня концентрации песка в заданном растворе; Изучать контрольные образцы на предмет способности к водоотдаче за установленный промежуток времени; Оценивать стабильность раствора с учетом различных деструктивных факторов; Для проведения более детального исследования раствора - осуществлять его суточный отстой, с минимизацией при этом внешнего влияния и стороннего воздействия.  Рис. 2 - ЛГР-3. 3.Технологический цикл приготовления буровых растворов.Важной составляющей горизонтально направленного бурения (вертикального бурения в том числе) является качественный буровой раствор. Он играет немаловажную роль в бурении скважин и прокладки коммуникаций бестраншейным способом. Существует мнение, что бурение без промывки («на сухую»), исключает наличие грязных отходов, помогает сократить расходы за счет исключение использования бентонита и полимеров (промывочной жидкости), но на самом деле бурение без бурового раствора наоборот приводит к увеличению затрат, так как дорогостоящие инструменты бурильной установки изнашиваются значительно быстрее, может произойти обрыв инструмента и прокладываемой коммуникации. Задачи бурового раствора: 1.Охлаждение и смазывание бурового инструмента в забое; 2.Укрепление стенок скважины и понижение фильтрации с помощью создания фильтрационной корки; 3.Вынос грунта (породы) из ствола скважины и забоя; 4.Передача энергии жидкости на забойный инструмент (винтовой забойный двигатель); Составляющие компоненты бурового раствора: 1.Вода 2.Бентонит (природный глинистый минерал, гидроалюмосиликат, обладает свойством разбухать при гидратации (в 14—16 раз). В ограниченном пространстве при свободном разбухании в присутствии воды образуется плотный гель, препятствующий дальнейшему проникновению влаги) 3.Полимер 4.Добавки Полимры и добавки имеют не маловажную функцию при приготовлении буровых растворов. Они придают растворам нужные качества при бурении в разных сложных грунтах (пески, активная глина, галечники, водонасыщенные грунты и т.д.). Полимеры при добавлении выполняют ряд функций: предотвращают набухание глины (ингибиторы), понижают фильтрацию, увеличение вязкости бурового раствора для улучшения выносных качеств, стабилизируют стенки скважины, повышают структурную прочность бурового раствора, а так же повышают его прокачиваемость, снижают нагрузки на установку при протягивании коммуникации, что позволяет использовать более полно потенциал буровой установки. Тем самым снижаются риски при бурении сложных грунтов, которые могут вызвать ряд очень серьезных проблем, которые могут привести к увеличению затрат и срыву сроков выполнения объекта. При использовании бентонита голландского производства необходимость в контроле pH и жесткости воды отпадает. Также существует специальный полимеризованный бентонит, который в большинстве случаев не требует добавления полимеров и регулируется только количеством бентонита на один кубический метр воды. Данное преимущество позволяет сокращать драгоценное время на приготовление качественного бурового раствора и не контролировать его параметры. При выборе между бентонитом отечественного и голландского производства многие руководствуются ценой, стоимость отечественного сырья ниже, но при пересчете затрат на выходе продукта, то есть готового бурового раствора становится ясно, приобретение голландского бентонита выгоднее, процесс приготовления промывочной жидкости из голландских материалов упрощается, соблюдать пропорции и параметры значительно проще. При бурении расход такого бурового раствора ниже, он надежно защищает буровой инструмент и расходы на покупку нового оборудования и комплектующих значительно сокращаются. Буровой раствор – важная составляющая процесса горизонтально-направленного бурения. Высоких качественных показателей при бестраншейной прокладке коммуникаций и бурении можно добиться только при условии соблюдения технологии производства работ и использовании качественного бентонита и полимеров. Повышая уровень культуры применения буровых растворов сокращаются производственные и финансовые риски, что позволяет увеличивать производительность и прибыльность предприятия.  Рис. 3 Оборудование для приготовления бурового раствора. 1. ёмкость; 2. поршневой насос; 3. задвижка; 4. гидроинжекторный смеситель; 5. воронка; 6. мешок; 7. площадка; 8. щиберная заслонка; 9. перемешиватели. 4.Контроль за параметрами буровых и тампонажных растворов.В процессе бурения и промывки скважины свойства бурового раствора должны контролироваться с периодичностью, установленной буровым предприятием для данной площади. Показатели свойств раствора не реже одного раза в неделю должны контролироваться лабораторией бурового предприятия с выдачей начальнику буровой (буровому мастеру) результатов и рекомендаций по приведению параметров раствора к указанным в проекте. Перед и после вскрытия пластов с АВПД, при возобновлении промывки скважины после СПО, геофизических исследований, ремонтных работ и простоев, необходимо начинать контроль плотности и вязкости. Контроль газосодержания в буровом растворе следует начинать сразу после восстановления циркуляции. При вскрытии газоносных горизонтов и дальнейшем углублении скважины (до спуска очередной обсадной колонны) должен проводиться контроль бурового раствора на газонасыщенность. Контроль параметров бурового раствора осуществляется в соответствии с РД с использованием серийно выпускаемых приборов, входящих в комплект лаборанта буровых растворов КЛР-1. Комплект включает рычажные весы ВРП-1, вискозиметр ВБР-1, фильтр-пресс ФЛР-1, прибор для определения водоотдачи раствора ВМ-6, термометр ТБР-1, прибор для определения газосодержания ПГР-1, секундомер, набор индикаторной бумаги, отстойник ОМ-2, ротационный вискозиметр ВСН-3, набор реагентов и посуды для химических анализов. Для измерения плотности раствора кроме ВРП-1 может быть использован ареометр АГ-3ПП, статического напряжения сдвига СНС-2 (кроме ВСН-3). Для контроля смазочной способности раствора - приборы ФСК-2 или КТК-2, а в лабораторных условиях - СР-1 или НК-1. Для замера рН раствора - индикаторная бумага или рН-метр. Параметры бурового раствора должны соответствовать указанным в регламенте. Особое внимание контролю показателей бурового раствора должно уделяться при бурении под эксплуатационную колонну, особенно интервалов с большими зенитными углами. Для контроля параметров бурового раствора используются также импортные приборы при условии корреляции их показаний с показаниями соответствующих отечественных приборов. Так, для замера условной вязкости может использоваться воронка Марша, пластической или динамической вязкости, СНС - различные марки ротационных вискозиметров; показателя фильтрации в стандартных условиях и при повышенных температурах и давлении - различные марки фильтр-прессов, с соблюдением методик замера, прилагаемых к каждому прибору. Технологические свойства раствора должны контролироваться непосредственно на буровой в процессе бурения: плотность и условная вязкость раствора замеряется каждый час, остальные показатели - через 4 часа; в случае осложнений плотность и вязкость раствора замеряются каждые 15 минут, остальные показатели - каждый час. Контроль качества тампонажных цемента (ТЦ), раствора (ТР) и камня (ТК). Виды контроля : входной контроль качества ТЦ; контроль при хранении ТЦ; контроль при подборе (разработке) рецептуры ТР; контроль при приготовлении ТР на буровой. Входной контроль и контроль при хранении ТЦ осуществляется сотрудниками лабораторий баз УПТОК или тампонажных контор, контроль при подборе (разработке) рецептур ТР – сотрудниками лабораторий буровых и тампонажных растворов буровых предприятий. Входной контроль качества ТЦ Входной контроль качества ТЦ производится при поступлении ТЦ на базу УПТОК или базу тампонажной конторы. При входном контроле измерению подлежат все параметры, нормируемые ГОСТ (ОСТ, ТУ) на ТЦ данной марки. Параметрами, измеряемыми при входном контроле, как правило, являются следующие: тонкость помола ТЦ; удельная поверхность ТЦ (реже); плотность и растекаемость ТР при заданном В/Ц; время загустевания ТР; сроки схватывания ТР при заданном ГОСТ (ОСТ,ТУ) режиме испытаний (Т, ºС; Dр, МПа); sизг (реже sсж) образцов ТК при заданных ГОСТ (ОСТ, ТУ) режиме (Т, ºС; Dр, МПа) и продолжительности их хранения. Тонкость помола ТЦ Стандарты и технические условия на ТЦ обычно характеризуют тонкость помола относительным содержанием двух фракций, разделенных путем просеивания через сито с размером отверстий равным 0,08 мм (сито № 008 по ГОСТ 3584-73). При этом в большинстве стандартов требуется, чтобы массовая доля цемента, прошедшего через это сито, составляла не менее 85 %. Для определения тонкости помола пробу ТЦ массой примерно 150 г предварительно высушивают в сушильном шкафу при температуре 110 ± 5 ºС в течение 1 ч. После охлаждения пробы из нее берут навеску массой 50 г и помещают ее на сито № 008. Обычно применяются сита в цилиндрических обоймах. Поместив навеску на сито, обойму закрывают крышкой, вставляют в донышко и просеивают ТЦ путем интенсивного встряхивания. Держать сито следует наклонно, медленно поворачивая вокруг оси и похлопывая ладонью по поверхности цилиндра. Через 5…7 мин из поддона высыпают накопившийся там ТЦ и продолжают встряхивание. Просеивание считается законченным, когда через сито в течение 1 мин проходит £ 0,05 г цемента. Определяется это следующим образом: обойма вынимается из донышка, в течение 1 мин встряхивается над листом белой бумаги, прошедший за это время через сито ТЦ взвешивается на технических весах. После окончания просеивания оставшийся на сите № 008 ТЦ с помощью жесткой кисточки осторожно переносится в чашку технических весов и взвешивается. Масса остатка, характеризующая тонкость помола ТЦ, выражается в процентах от величины исходной навески с точностью до 0,1 %. Тонкость помола рассчитывается как среднее арифметическое результатов двух ситовых анализов, данные которых отличаются друг от друга не более чем на 0,2 %. Удельная поверхность ТЦ Удельная поверхность ТЦ – это суммарная поверхность его частиц в 1 г порошка. Для определения удельной поверхности наиболее часто пользуются методом воздухопроницаемости, который основан на измерении сопротивления, оказываемого слоем уплотненного ТЦ просасываемому через него воздуху.  Рис. 4 Схема прибора для измерения удельной поверхности методом воздухопроницаемости. Прибор для определения удельной поверхности ТЦ методом воздухопроницаемости в общем виде состоит из кюветы 4, в которую помещается проба ТЦ, U - образной стеклянной трубки 1, являющейся манометром-респиратором, и резиновой груши 2, с помощью которой в приборе создается необходимое разряжение. ТЦ, помещенный в кювету 4, уплотняется плунжером 3. Манометр-респиратор заполняется подкрашенной водой. На трубке нанесены риски для измерения скорости опускания жидкости в манометре при просасывании воздуха через образец. ТЦ перед определением его удельной поверхности в течение 2 ч высушивают при температуре 110 ± 5 ºС, затем берут навеску m (в г), численно равную 3,33 rт.ц, где rт.ц - плотность ТЦ, г/см3. На решетку кюветы помещают кружок фильтровальной бумаги, вырезанной по ее внутреннему диаметру. Навеску ТЦ засыпают в кювету и разравнивают слой постукиванием кюветы по столу. Сверху на слой цемента кладут второй точно такой же кружок фильтровальной бумаги, вставляют плунжер и уплотняют цемент нажатием на плунжер рукой. После этого по шкале, нанесенной на плунжере, измеряют высоту слоя цемента. С помощью груши создают разряжение в приборе, которое должно быть таким, чтобы жидкость в манометре частично заполнила верхнее расширение. Затем закрывают кран 5 и с секундомером в руках наблюдают за опусканием жидкости в трубке манометра. Удельная поверхность ТЦ (Sуд) вычисляется по формуле Sуд = (K M Ö T) / m, где Sуд - удельная поверхность ТЦ, см2/г; К - значение постоянной прибора (определяется экспериментальным путем) для той пары рисок, между которыми измерялось время опускания уровня жидкости: при высокой степени дисперсности - риски 1 и 2, при низкой - 3 и 4; Т - время опускания уровня жидкости между двумя рисками, с; m - масса навески, г. M = 14 / L (sL - m / s)3/2 (1 / h)0,5, где s - площадь поперечного сечения слоя ТЦ в кювете, см2; L - высота слоя цемента в кювете, см; h - вязкость воздуха при температуре опыта, дПа×с. h = (184,84×10-12 t + 28,964×10-9)0,5, где t - температура воздуха во время проведения опытов, ºС. Удельная поверхность вычисляется как среднее арифметическое результатов двух определений, отличающихся друг от друга не более чем на 200 см2/г. Расчет ведут с точностью до 10 см2/г. 5.Приборы для определения параметров буровых и тампонажных растворов.Вискозимет ВВ-1 Предназначен для определения условной вязкости буровых растворов (УВ, с), т.е. времени истечения из стандартной воронки определенного объема бурового раствора. В состав вискозиметра ВВ-1 входят: - воронка; - мерная кружка; - сетка; Основные технические характеристики: Постоянная вискозиметра (время истечения 500 смі воды при температуре (20±5)°С, с 15; Погрешность постоянной вискозиметра, с ±0,5 О бъем воронки вискозиметра, смі 700 Объем мерной кружки, смі 500 Порядок работы: - промыть водой воронку вискозиметра и мерную кружку; - закрыть отверстие трубки пальцем правой руки и налить ковшом в воронку через сетку испытуемый раствор до перелива; - подставить мерную кружку под трубку вискозиметра убрав палец, открыть отверстие трубки, одновременно включив левой рукой секундомер; - в момент заполнения кружки раствором до краев остановить секундомер, закрыть отверстие трубки пальцем и прочесть показания секундомера; - после каждого измерения кружку мыть. Прибор ВМ-6. Прибор ВМ-6 предназначен для определения водоотдачи глинистых растворов, применяемых при бурении нефтяных и газовых скважин. Показатель водоотдачи глинистых растворов определяют как количество фильтрата в кубических сантиметрах, выделяющегося при избыточном давлении 0,1 МПа (1 кгс/см 3 за 30 мин. с площади фильтрации диаметром 75 мм). Показатель водоотдачи характеризует способность глинистого раствора отдавать свободную воду под давлением через пористую перегородку в пласт и образовывать наэтих перегородках глинистую корку. При измерении водоотдачи раствора одновременно определяют толщину образующейся на фильтре глинистой корки. Прибор ВМ-6 изображен на рисунке .  Рис. 5 Прибор ВМ-6. Прибор ВМ-6. Прибор ВМ-6 состоит из плунжера-1; груза- шкалы -2; цилиндра-3с ввернутой в него втулкой-4; иглы-5; фильтрационного стакана-6; основания-7; пробки-8; резиновой прокладки-9; бумажного фильтра-10. Ариометр АБР-1  Рис. 6 Комплект для замера плотности АБР-1. В состав комплекта АБР-1 входит металлический футляр в виде ведёрка 9 с крышкой, служащей пробоотборником для раствора и, собственно, ареометр АГ-3ПП, который состоит из: 1 – съёмный калибровочный груз; 2 – заглушка; 3 – компенсационный груз; 4 – балласт; 5 – мерный стакан; 6 – донышко; 7 – поплавок; 8 – стержень; 9 – ведёрко с крышкой; 10 – измерительные шкалы; 11 – пробка. Ариометр состоит из следующих частей:съемного груза, мерного стакана, поплавка со стержнем. К полавку крепится мерный стакан со стержнем. На стержен имеются две шкалы, основная по которой измеряется плотность бурового раствора и поправочная по которой определяют поправку по воде. Прибор включает в себя ведерко для воды. Крышка ведерка служит пробоотбоником для раствора. 6.Очистка буровых растворов от выбуренной породы.Технологический процесс бурильных работ при разработке нефтяных и газовых скважин в обязательном порядке предполагает качественную очистку буровых растворов (промывочных жидкостей) при роторном способе бурения. При роторном бурении одной из основных задач является обеспечение эффективной циркуляции бурового раствора с целью удаления из зоны бурения и выбуренного ствола частиц выбуренной породы. Поскольку буровой раствор циркулирует, по сути, в виде замкнутой системы, то на выходе из скважины, насыщенный буровым шламом раствор, должен подвергаться качественной многоступенчатой очистке от загрязнителя, после чего он вновь подается в скважину и далее рабочий цикл промывочной жидкости повторяется. Таким образом, буровой раствор является транспортирующим средством, обеспечивающим эффективное удаление остатков разбуренных пород из зоны бурения, тем самым обеспечивается защита породоразрушающего оборудования от дополнительного износа. Качество очистки скважины напрямую будет определяться следующими факторами: скоростью прохождения бурового раствора; рабочими характеристиками бурового раствора; эффективностью системы очистки бурового раствора от частиц выбуренной породы. Ввиду высокого уровня требований к промывочным жидкостям, они подготавливаются по специально разработанным рецептурным составам с использованием различных специализированных реагентов, а в процессе приготовления буровых растворов обязательно учитывают: геологические факторы (тип породы, пластовое давление, температура пластов, наличие пластовых вод и пр.); технологические факторы (глубина скважины, ее диаметр и пр.). Процесс очистки бурового раствора реализуется посредством организации последовательного удаления частиц выбуренной породы и прочих загрязнителей разных размерных фракций, которыми насыщен выходящий из забоя буровой раствор. Для обеспечения максимально полной очистки бурового раствора циркуляционную систему при буровой скважине оснащают комплексом специализированных очистных устройств и оборудования, что предполагает: первичную очистку, осуществляемую вибрационными ситами, посредством которых удаляются самые крупные частицы шлама с размерами более 75 мкм; вторичную очистку, посредством которой удаляются уже сравнительно мелкие частицы выбуренной породы. На этапе вторичной очистки необходимо применять последовательно несколько разных типов оборудования, обеспечивающих улавливание частиц шлама разных фракционных классов – от средних, до самых мелких: пескоотделители (удаляют частицы от 40 мкм); илоотделители (удаляют частицы от 25 мкм); центрифуги (улавливают частицы от 5 мкм). Оборудование, применяемое для очистки бурового раствора от шламаВибрационные сита Как уже было отмечено, на виброситах осуществляется механическая очистка бурового раствора от шламовых частиц наибольших размеров. Главной технической характеристикой вибросита является пропускная способность, которая определяется характеристиками применяемых ситовых панелей, главным образом, размерами их ячеек. Конструктивно вибросито монтируется на прочном и жестком основании. На раме вибросита натягивается сетка, или же монтируются уже готовые ситовые кассеты (наиболее производительные и высокоэффективные модели вибросит оснащаются несколькими ситовыми панелями одновременно). При этом сетки устанавливаются на раме в наклонном положении для обеспечения самопроизвольного сброса шлама в шламовый амбар-приемник. Угол наклона сетки, как правило, составляет 12…18º. Для обеспечения максимально полного отделения бурового раствора от шлама, рама совершает колебательные движения за счет вибратора (системы вала с эксцентриком), приводимого в действие через привод электродвигателя. При выборе той или иной модели вибросита следует учитывать главные рабочие параметры данного оборудования: максимальная пропускная способность, (м3/ч); рабочая поверхность сетки (ситовой панели), (м2); частота колебаний вибрирующей рамы, (колебаний/мин); размер ячеек сита (ситовые панели варьируются в зависимости от размеров ячеек сита от 0,16х0,16 до 0,9х0,9 мм). Пескоотделители и илоотделители (гидроциклоны) Гидроциклоны – это установки, обеспечивающие удаление из бурового раствора средних по размерам частиц шлама по инерционно-гравитационному принципу. Данное оборудование применяют на этапе вторичной очистки буровых растворов: гидроциклоны диаметром 150 мм и более называются пескоотделителями, с помощью них из буровых растворов удаляются частицы породы размерами 40…75 мкм; гидроциклоны диаметром 50…100 мм принято называть илоотделителями, с их помощью из буровых растворов становится возможным удалить частицы шлама размерами 25…40 мкм. Рассмотрим принцип действия типового гидроциклона: буровой раствор подается под давлением в рабочую полость гидроциклона по специальной питающей насадке; раствор внутри гидроциклона начинает интенсивно вращаться за счет тангенциального расположения питающей насадки и высокоскоростного режима истечения самого раствора, при этом самые крупные и плотные частицы, имеющиеся в буровом растворе, отбрасываются центробежной силой во внешний поток раствора в пристенную зону полости циклона; опускаясь по винтовой траектории в донную часть циклона, частицы загрязнителя удаляются через специальную шламовую насадку в шламосборник, размещённый под гидроциклоном; частицы шлама более мелких размеров, обладающие недостаточной для преодоления сопротивления среды центробежной силой, оказываются во внутреннем восходящем потоке, создаваемом в результате образования вдоль оси гидроциклона воздушно-жидкостного столба пониженного давления, при этом восходящий поток очищенного бурового раствора направляется к сливной насадке и далее по патрубку передается в приемную емкость циркуляционной системы для передачи на последующий этап тонкой очистки. Требования, предъявляемые к тонкости очистки буровых растворов, несколько ограничивают рабочий диаметр и соответственно пропускную способность гидроциклонов. В связи с этим в пескоотделителях и илоотделителях устанавливают сразу несколько гидроциклонов, действующих в параллельном режиме. Центрифуги С помощью центрифуг становится возможным удалить из бурового раствора тонкодисперсные частицы, которые не удается уловить на предыдущих этапах очистки. Главным конструктивным элементом центрифуги является ротор барабанного типа с перфорированными фильтрующими стенками, который вращается в неподвижном корпусе. Разделение твердых частиц в центрифуге также происходит под действием центробежных сил: крупные частицы, на которые центробежная сила в большей степени оказывает выталкивающее воздействие, удаляются через перфорацию в стенке ротора и далее накапливаются в кольцевой полости между ротором и наружным корпусом. Очищенный раствор подается в сливную воронку, расположенную под ротором. Чем выше угловая скорость вращения центрифуги, тем выше эффективность улавливания мелкодисперсных шламовых частиц. Список используемой литературы и других источников:1.Википедия https://ru.wikipedia.org/wiki/Заглавная_страница 2.Промзон https://promzn.ru/burenie-skvazhin/neftyanyh-i-gazovyh.html 3.Нефтьгазинформ https://oilgasinform.ru/articles/burenie_neftyanykh_i_gazovykh_skvazhin/ 4.Роснефть https://www.rosneft.ru/ 5. «Бурение скважин» Автор: В.В.Нескоромных 6. «Бурение и геофизические исследования скважин» Авторы: А.О.Серебряков; А.Г. Журавлев; Г.И. Журавлев; 7. «Книга инженера по растворам» |