Автомобили Вариант 3. 1. Закономерности изменения технического состояния автомобилей

Скачать 280.58 Kb. Скачать 280.58 Kb.

|

|

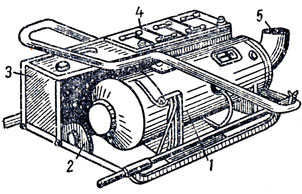

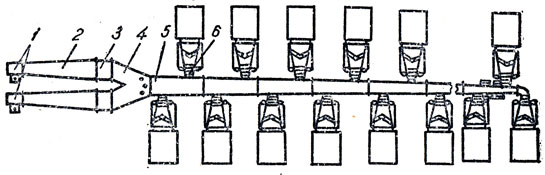

Вариант 3 1. Закономерности изменения технического состояния автомобилей. На изменение технического состояния элементов автомобиля влияют все процессы, имеющие место в течение его «жизненного» цикла. Эти процессы могут быть подразделены на две группы: -процессы, описываемые функциональными зависимостями, где имеет место жесткая связь между зависимой (функцией) и независимой (аргументом) переменными величинами (например, зависимость пройденного пути от скорости и времени движения); -случайные (вероятностные) процессы, происходящие под влиянием многих переменных факторов, значения которых часто неизвестны. Поэтому результаты вероятностного процесса могут принимать различные количественные значения, т.е. обнаруживать рассеивание (вариацию). Эти результаты называются случайными величинами. Так, наработка на отказ автомобиля является случайной величиной и зависит от ряда факторов: первоначального качества материала деталей; качества сборки; качества ТО и ремонта; квалификации персонала; условий эксплуатации; качества применяемых эксплуатационных материалов и т. п. Случайной величиной является трудоемкость устранения конкретной неисправности, расход материалов, значение параметра технического состояния в определенные моменты времени и т.д. Для полного представления о методах, режимах и объемах технических воздействий с целью восстановления и поддержания работоспособного состояния элементов автомобилей необходима информация о закономерностях изменения технического состояния. К основным закономерностям применительно к автомобильному транспорту можно отнести следующие: -изменение технического состояния автомобиля (агрегата, узла, детали) по времени работы или пробегу (наработке) автомобиля; -случайные процессы, характеризующие изменение технического состояния автомобиля (элемента); -закономерности процессов восстановления, применяемые для рациональной организации производства. Для значительной части узлов и деталей процесс изменения технического состояния в зависимости от времени или пробега носит плавный, монотонный характер, приводящий в пределе к возникновению постепенных отказов (зазоры между тормозными колодками и барабанами, износ гильз цилиндров и т. п.). При этом характер зависимости может быть различным. Данные закономерности позволяют определить средние наработки до момента достижения предельного или заданного состояния параметра. Знание законов, описывающих случайные процессы, позволяет более точно планировать моменты проведения и трудоемкость работ ТО и ремонта, определять необходимое число запасных частей и решать другие технологические и организационные вопросы. В частности, наиболее характерные законы распределения применяются в случаях: -когда на протекание исследуемого процесса и его результат влияет сравнительно большое число независимых (слабо зависимых) факторов, каждый из которых оказывает лишь незначительное действие по сравнению с суммарным влиянием всех остальных (например, наработка до ТО); -когда необходимо описать внезапные (нестареющие) отказы; -когда в многозвенной системе (узле, агрегате, детали) выход из строя каждого из звеньев (элементов) влечет отказ всей системы, т.е. ресурс изделия в целом определяется наиболее слабым его участком; -в других характерных ситуациях. Закономерности процессов восстановления, применяемые для рациональной организации производства, также позволяют определить, какое число автомобилей с отказами данного вида будет поступать в зону ремонта в течение смены, будет ли их число постоянным или переменным и от каких факторов оно зависит. В этом случае речь идет не только о надежности конкретного автомобиля, но и всей группы автомобилей, например автомобилей заданной модели, подразделения и т.п. У значительной части узлов и деталей процесс изменения технического состояния в зависимости от времени или пробега автомобиля носит плавный, монотонный характер, приводящий в пределе к возникновению постепенных отказов. Проведенные исследования и накопленный опыт показывают, что в случае постепенных отказов изменение параметра технического состояния конкретного изделия или среднего значения для группы изделий аналитически достаточно хорошо может быть описано двумя видами функций: целой рациональной функцией n-го порядка y=a0+a1l+a2l2+a3lᵌ+…aнlᵑ где ао — начальное значение параметра технического состояния; l — наработка; а-1, а-2, ... ап — коэффициенты, определяющие характер и степень зависимости у от l или степенной функцией y =ao+a1lᵇ где а1 и b — коэффициенты, определяющие интенсивность и характер изменения параметра технического состояния. Закономерности первого вида характеризуют тенденцию изменения параметров технического состояния (математическое ожидание случайного процесса), а также позволяют определить средние наработки до момента достижения предельного или заданного состояния. 2. Осмотровое и подъемно-транспортное оборудование. Осмотровое и подъемное оборудование предназначено для одновременного выполнения работ снизу, с боков и сверху автомобиля, а также для обеспечения удобного доступа к объектам ТО или ремонта. Наиболее простыми и дешевыми устройствами являются осмотровые канавы, которыми оборудуются проездные и тупиковые посты. Они подразделяются на широкие и узкие, причем конструктивно широкие делятся на межколейные и боковые, а широкие – на канавы с вывешиванием колес и колейным мостом. Наибольшее распространение получили межколейные узкие канавы (рис.1). Их размеры определяются типом подвижного состава и применяемым технологическим оборудованием. Длина канавы должна быть на 0,5…0,8 м больше длины устанавливаемых на нее автомобилей. Глубина должна быть 1,4 …1,5 м для легковых автомобилей и 1,2…1,3 м для грузовых и автобусов. Лестничный выход из канавы необходимо располагать за пределами ее рабочей зоны со стороны противоположной заезду автомобиля. Если выход один, то канаву оборудуют скобами (металлической лестницей), закрепленными в ее стенах, для запасного выхода. Стены канавы должны облицовываться керамической плиткой светлых тонов. Если пол канавы оборудован трапом, то он должен иметь уклон 2% в сторону трапа. На пол устанавливаются прочные деревянные решетки, не препятствующие использованию технологического оборудования. Для безопасного заезда и съезда автомобиля, канаву с боков обрамляют направляющими ребордами, а со стороны заезда – отбойником. Реборду и отбойник изготавливают металлическими или железобетонными с высотой примерно 0,15 м. Тупиковые осмотровые канавы дополнительно должны иметь стационарные упоры для колес автомобиля.  1 – отбойник; 2 – реборда; 3 – упор; 4 – лестница; 5 – ниши для светильников; 6 – ниша для инструмента; 7 – запасной выход Рисунок 1 – Схема межколейной изолированной канавы В местах перехода осмотровые канавы должны иметь съемные переходные мостики шириной не менее 0,8 м. Параллельные канавы могут соединяться открытой траншеей или тоннелем. Их ширина должны быть 1…2 м и глубина – до 2 метров. Боковые стены канавы оборудуются светильниками и нишами для инструмента. Для питания светильников необходимо использовать напряжение до 42 В. Питание напряжением 127-220 В допускается только при соблюдении ряда правил: вся проводка должна быть внутренней, имеющей надежную электро – и гидроизоляцию; осветительная аппаратура и выключатели должны иметь электро- и гидроизоляцию; светильники должны быть закрыты стеклом или ограждены защитной решеткой; металлический корпус светильника необходимо заземлить. Если используются переносные светильники, то необходимо использовать напряжение не свыше 42 В. Несмотря на простоту обустройства канав, дешевизну их создания и эксплуатации, они имеют и определенные недостатки: ограниченность рабочей зоны исполнителя, слабое естественное освещение и недостаточная вентиляция. Эти недостатки устраняются путем применения эстакад и подъемников. Эстакады представляют из себя колейный мост, расположенный на высоте 0,7…1,4 метра от уровня пола (рис.2). Для въезда и съезда автомобиля предусматривают одну (для тупиковых эстакад) или две (для проездных) рампы, имеющими уклон 20…250. Для повышения функциональных возможностей эстакад, они могут дополнительно оборудоваться неглубокой осмотровой канавой.  а) б) а – тупиковая; б – проездная 1 – рампа; 2 – остов эстакады; 3 – упор Рисунок 2 – Схемы эстакад В настоящее время при проведении ТО и ремонта автомобилей используется большая гамма подъемников, которые классифицируются по способу установки, по типу механизма подъемника и приводу, по месту установки, по количеству стоек и по конструкции опорной рамы (рис. 3). Простейшими подъемными механизмами являются механические, гидравлические и пневматические домкраты. Механические могут быть винтового или реечного типов. Винтовые домкраты получили широкое распространение, так как обладают высокой надежностью и грузоподъемностью (от 1 до 20 тонн), имеют свойство самоторможения, которое обеспечивается выбором такого угла подъема винтовой резьбы, чтобы он был меньше угла трения в винтовой паре.  Рисунок 3 – Классификация подъемных устройств, применяемых при ТО и ремонте автомобилей Простейший винтовой домкрат представлен на рис. 4. Он состоит из корпуса 6, в который запрессована бронзовая гайка 4 с трапециидальной резьбой, винта 5 и опоры 1. Опора 1 выполнена самоустанавливающейся для наилучшего ее прилегания к поднимаемой поверхности и крепится к винту гайкой 2. При подъеме опора не вращается. Вращение винта осуществляется рукояткой 3. К недостаткам механических домкратов следует отнести их низкий к.п.д. (0,3…0,4) и малую скорость подъема (20…30 мм/ мин). Эти недостатки частично устраняются при применении гидравлических домкратов (к.п.д. составляет 0,75…0,80). Гидравлические домкраты имеют компактную конструкцию при высокой грузоподъемности (от 3-х до 50 тонн). Работает домкрат следующим образом. При перемещении плунжера 3 (рис. 5) рукояткой 1 вправо, масло засасывается из резервуара в полость 2  Рисунок 4 - Схема винтового домкрата через шариковый клапан 4. Под действием создаваемого в полости 2 разряжения, шариковый клапан 8 закрыт. При перемещении плунжера 3 влево, под действием возникаемого в полости 2 давления, шариковый клапан 4 закрывается, а клапан 8 открывается и масло поступает под плунжер 5, в результате чего он начинает перемещаться вверх.  Рисунок 5 – Схема гидравлического домкрата Герметизация плунжера осуществляется уплотнением 6. Самоторможение при прекращении движения плунжера 3 достигается закрытием шарикового клапана 8 под действием давления в подплунжерной полости. Для опускания груза открывают краник 7 и масло из подплунжерной полости сливается в резервуар. У пневматических домкратов основным исполнительным механизмом является пневматический цилиндр с двухходовым поршнем. С помощью золотникового устройства сжатый воздух поочередно подается в полости пневмоцилиндра, обеспечивая подъем или опускания груза. Подача сжатого воздуха к золотниковому устройству осуществляется под давлением от 3 до 6 МПа. 3. Техническое обслуживание и текущий ремонт тормозной системы. Техническое обслуживание тормозной системы заключается в проверке и при необходимости регулировке механизмов рабочего, запасного и стояночного тормозов, свободного хода педали тормоза, натяжения ремня компрессора, предохранительного клапана и тормозного крана в системе пневматического привода, проверке герметичности привода, уровня жидкости в главном цилиндре, удалении конденсата из пневмосистемы. При ЕТО (ежедневное техобслуживание) проверяется герметичность пневмосистемы, сливается конденсат из ресиверов, проверяется действие рабочей, запасной и стояночной тормозной систем. При ТО-1 выполняются работы, предусмотренные ЕТО, кроме того: проверяются натяжение ремня привода компрессора, затяжка гаек крепления компрессора, величина свободного хода педали тормоза, смазываются регулировочные рычаги тормозных механизмов. При ТО-2 дополнительно к перечисленным работам смазываются валы разжимных кулаков тормозного механизма рабочего тормоза, проверяются свободный ход рычага стояночного тормоза, свободный и полный ход педали рабочего тормоза, исправность работы предохранительного клапана пневмопривода тормозов, шплинтовка пальцев штоков тормозных камер. При СО проверяется состояние тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков, промывается и продувается сжатым воздухом фильтр регулятора давления, смазываются оси тормозных колодок, при необходимости заменяется тормозная жидкость в гидроприводе тормозов, производится частичная или полная регулировка тормозных механизмов. Характерными отказами и неисправностями тормозной системы автомобиля являются слабое или неодновременное действие тормозов, плохое растормаживание или заклинивание колес. Причиной слабого действия тормозов может быть негерметичность тормозного привода, попадание воздуха в систему гидравлического привода или недостаточное количество тормозной жидкости, нарушение регулировки привода и тормозных механизмов, износ или замасливание тормозных колодок и барабанов, недостаточное давление воздуха в пневматическом приводе из-за неисправности компрессора. Негерметичность тормозного привода устраняют подтягиванием соединений или заменой поврежденных деталей. Негерметичность в соединениях определяют по подтеканию жидкости в гидравлическом приводе или по величине падения давления воздуха при неработающем двигателе в системе пневматического привода, которое не должно превышать 0,5 кгс/см2 (50 кПа) за 0,5 ч при свободном положении педали тормозного привода и 0,5 кг/см2 (50 кПа) в течение 15 минут при включенном тормозном приводе. Утечку воздуха обнаруживают на слух или с помощью мыльного раствора, которым смачивают возможные неплотности в соединениях. Наличие воздуха в гидравлическом приводе определяют при нажатии на тормозную педаль. Если педаль опускается без ощутимого сопротивления, то в приводе имеется воздух, который сжимается, и жидкость не передает давление на детали тормозного механизма. Неодновременность действия тормозов может быть результатом нарушения регулировки привода или тормозных механизмов, замасливание тормозных колодок. Плохое растормаживание или заклинивание колес происходит вследствие поломки стяжных пружин тормозных колодок, обрыва фрикционных накладок, заедания валиков привода, неисправности тормозного крана, недостаточного свободного хода тормозной педали, разбухания манжет или заклинивания поршней в рабочих цилиндрах колес гидравлического привода. В зависимости от характера неисправности удаляют воздух из гидравлического привода, нарушенные регулировки восстанавливают, нарушенные соединения подтягивают, поломанные и изношенные детали заменяют. Удаляют воздух из гидравлического привода прокачиванием его тормозной педалью. Перед удалением воздуха прокачиванием привода тормозной педалью проверяют уровень жидкости в главном тормозном цилиндре. Он должен быть на 15-20 мм ниже верхней кромки наливного отверстия. Если уровень недостаточен, то жидкость доливают. Гидравлический привод тормозной педалью прокачивают вдвоем: один на колесном цилиндре снимает колпачок с перепускного клапана, присоединяет к нему резиновый шланг длиной 350-400 мм, опускает шланг в стеклянную банку, наполненную на 1/3 тормозной жидкостью, и отворачивает на 1/2-3/4 оборота перепускной клапан; после этого другой несколько раз быстро нажимает на тормозную педаль, каждый раз медленно ее отпуская. Прокачивание продолжается до тех пор, пока из трубки, опущенной в банку, не прекратится появление пузырьков воздуха. Через каждые пять-шесть нажатий на педаль нужно проверять уровень жидкости в главном тормозном цилиндре и своевременно доливать ее, так как при полном расходе жидкости в систему опять попадает воздух. После выхода воздуха из шланга, опущенного в банку, не отпуская нажатую педаль, плотно заворачивают перепускной клапан колесного тормозного цилиндра, снимают шланг и надевают резиновый колпачок. Эта операция повторяется на всех рабочих цилиндрах колес, начиная с наиболее удаленных от главного тормозного цилиндра. Свободный ход педали рабочего тормоза регулируют изменением длины тяги, соединяющей педаль с толкателем главного тормозного цилиндра (в гидравлическом приводе), или тормозным краном (в пневматическом приводе). Свободный ход тормозной педали гидравлического привода должен составлять 8-14 мм, что соответствует зазору 1,5-2,5 мм между толкателем и поршнем в главном тормозном цилиндре. Свободный ход верхнего конца педали пневматического привода должен быть 40-60 мм. Свободный ход педали проверяют при наличии в системе сжатого воздуха. Регулировку тормозных механизмов колес выполняют после проверки и регулировки затяжки подшипников ступиц колес. Полную регулировку тормозных механизмов выполняют, как правило, только после разборки всего механизма в ремонтной мастерской. В процессе эксплуатации для восстановления нормального зазора между тормозными колодками и барабаном выполняют так называемую частичную регулировку тормозов. Необходимость в регулировке определяют по увеличенному ходу тормозной педали автомобилей с гидравлическим приводом и увеличенному ходу штоков тормозных камер у автомобилей с пневматическим приводом. Нормальная величина выхода штока тормозных камер у большинства автомобилей находится в пределах 15-40 мм. 4. Хранение автомобилей на открытых площадках. Оборудование площадок хранения. Стоянка автомобилей на открытой площадке исключает необходимость в капитальных строительных сооружениях, однако при этом требуются специальные мероприятия и устройства для обеспечения в холодное время технической сохранности автомобилей, надежного пуска двигателей и предупреждения преждевременного износа механизмов. Способы хранения автомобилей на открытых площадках зависят от климатических условий, характеризующихся наиболее низкой температурой воздуха в году в данном климатическом поясе. Для соблюдения указанных выше требований применяют: утеплительные чехлы (на радиатор и капот) для сохранения накопленного тепла в системе охлаждения двигателя за время предыдущей его работы посторонний источник тепла (горячая вода, пар, электроэнергия, горячий воздух, инфракрасные лучи и различные индивидуальные подогреватели) для создания необходимого теплового режима двигателя жидкости с низкой температурой замерзания для системы охлаждения и маловязкие масла для двигателя и агрегатов трансмиссии, а также специальные средства по облегчению пуска холодного двигателя Использование жидкостей с низкой температурой замерзания можно сочетать с подогревом двигателя от постороннего источника тепла в целях облегчения пуска. Утеплительные чехлы являются средством сохранения тепла двигателя при кратковременном хранении автомобилей на стоянках или непродолжительных остановках в пути. Кроме того, отеплительные чехлы, надеваемые на капот и радиатор двигателя, способствует снижению потерь тепла и поддержанию постоянной (20—30 °С) температуры воздуха в подкапотном пространстве при движении автомобиля. В результате применения утеплительпых чехлов охлаждение двигателя на стоянке замедляется в 2—2,5 раза. Стандартные чехлы изготовляют из дерматина на вате с хлопчатобумажной подкладкой. В передней части чехла радиатора делают откидные клапаны или шторки. При эксплуатации автомобилей в суровых климатических условиях (полярная зона) дополнительно применяют утеплительные кожуха на картер двигателя и чехлы (из простеганного войлока) на картеры коробки передач и заднего моста. Применение утеплительных чехлов при разогреве двигателя от постороннего источника тепла обеспечивает по сравнению с разогревом без чехлов экономию в расходовании тепла до 15%. Необходимое тепловое состояние двигателя при пуске обеспечивают двумя способами: - подогревом двигателя в течение всего периода длительного хранения автомобиля, - разогревом двигателя перед пуском и выездом на линию. Температура, до которой должен быть нагрет двигатель перед пуском, зависит от окружающей температуры, длительности хранения перед пуском, конструкции двигателя, в частности его системы охлаждения, а также от качества топлива и масла. В связи с тем, что температура отдельных частей двигателя (картер, блок цилиндров и др.) может быть различной, нагрев принято оценивать по температуре воды в рубашке охлаждения головки цилиндров, определяемой по указателю температуры воды на щитке приборов автомобиля. Температуру в головке цилиндров при длительном подогреве необходимо устанавливать в пределах 40—60°С и при разогреве 80—90°С. Приспособления и устройства для подогрева автомобилей при их безгаражном хранении. Масло, слитое с двигателей и агрегатов силовой передачи, подогревается в индивидуальных бидонах, закрепляемых за каждым автомобилем. Для сохранения температуры и подогрева бидоны устанавливают в помещении Еодомаслогреек в специальные термошкафы, на стеллажах, обогреваемых радиаторными батареями, или в резервуарах с горячей водой. В общих емкостях водомаслогреек и маслозаправщиков хранится только свежее масло. В связи с большой трудоемкостью работ по сливу и подогреву масла желательно моторные и трансмиссионные масла подогревать непосредственно в картерах двигателей и агрегатов силовой передачи. Масло в картере можно подогревать с помощью калориферных дровяных печей и угольных жаровен, устанавливаемых под картерами автомобилей. Эти средства опасны в пожарном отношении и неудобны в связи с применением твердых топлив.  Рис. 6. Передвижной отопитель на санном ходу модели ОВ-65: 1 - отопитель; 2 - пульт управления; 3 - топливный бачок; 4 - аккумуляторная батарея; 5 - раструб подачи горячего воздуха Более удобным является применение для подогрева картеров двигателей и агрегатов автомобилей отопителя на санном ходу, выпускаемого Шадринским автоагрегатным заводом (рис. 6). Такой отопитель работает на дизельном топливе или керосине. Он имеет питаемый от аккумуляторных батарей 4 электродвигатель, на одном конце вала которого закреплен вентилятор подачи нагреваемого воздуха, а на другом привод топливного насоса и нагнетателя подачи воздуха для горения. Сжигаемое в камере отопителя жидкое топливо нагревает поток воздуха, который раструбом 5 направлен на агрегаты автомобиля. Отопители моделей ОВ-65, О-ЗО и 0-15 имеют тепловую производительность 7559,5; 3489 и 1744,5 вт (6500, 3000 и 1500 ккал/ч) и способны подогревать воздух в количестве 200, 120 и 60 м3/ч. Они соответственно расходуют жидкое топливо в количествах: 1,0; 0,55 и 0,27 л/ч. Для разогрева масла в картерах также могут применяться газовые горелки или беспламенные брикеты. Конструкция газовой горелки показана на рис. 195. Горелка устанавливается под картером двигателя или агрегата силовой передачи. Газ от магистрали или баллона подается к форсунке 4, смешивается с воздухом в смесителе 5 и, поступая через большое количество отверстий малого диаметра, сделанных в смесителе, сгорает у его наружной поверхности в тонком слое, образуя инфракрасное излучение. При этом горелка разогревается до температуры 800 - 900° С в течение 1 - 2 мин, а тепловая нагрузка горелки составляет 6512,8 - 6745,4 вт (5600- 5800 ккал/ч). Испытания показали, что подогрев картера двигателя автомобиля МАЗ-200 при температуре окружающего воздуха минус 20° С осуществляется до температуры плюс 30 - 50° С за 8 - 10 мин. За это же время картеры коробки переднего и заднего моста МАЗ-200 от таких же горелок нагревались от температуры минус 20° до плюс 5° С. Расход сжиженного газа для обеспечения работы одной горелки составляет до 1 л/ч. Газовые горелки инфракрасного излучения можно также применять для обогрева примерзших тормозных колодок, радиаторов и для подогрева всасывающих трубопроводов. Подогрев агрегатов автомобилей газовыми горелками является перспективным и экономичным методом, который получил распространение в ряде крупных автохозяйств и в течение ряда лет себя вполне оправдал. При этом оборудуются установки для газового подогрева трех типов: стационарная установка для предпускового разогрева и межсменного подогрева двигателей; установка с переносными горелками для разогрева масла в картере двигателя и передвижная установка с баллонами сжиженного газа для предпускового разогрева масла в агрегатах автомобиля.  Рис. 7. Газовая горелка инфракрасного излучения: 1 - рефлектор; 2 - металлическая насадка; 3 - защитный колпачок; 4 - форсунка; 5 - смеситель; 6 - корпус горелки При оборудовании стационарных установок на открытой бетонной площадке-стоянке устраивают специальные направляющие упоры, позволяющие фиксировать расположение автомобилей относительно газовой магистрали и горелок подогрева и одновременно защищающие горелки от ветра. Установка оборудована дистанционной системой одновременного электрического зажигания газовых горелок. Включение горелок в зависимости от температуры воздуха производят немедленно или через несколько часов (2-5 ч) стоянки автомобилей. Применяемые для подогрева картеров беспламенные брикеты состоят из торфяного полукокса иди древесного угля, спрессованных под давлением 14 710000 н/м2 (150 кГ/см2 ). Вес брикета 75 г. При сжигании 3 - 4 кг брикетов масло в картере двигателя остается горячим в течение 6 - 8 часов. При установке под двигателем и агрегатами силовой передачи автомобиля печей, жаровен, отопителей или коробок с беспламенными брикетами автомобиль утепляют (закрывают утеплительными чехлами или брезентом). Недопустимо применение для подогрева двигателя и других агрегатов открытого пламени паяльных ламп, факелов и костров. Это снижает качество масла и крайне опасно в пожарном отношении. Масло в картере можно подогревать паром или электрической энергией. Для этого в картере двигателя устанавливают соответственно змеевик или электронагревательные приборы. При безгаражном хранении автомобилей может быть организован обогрев их горячим воздухом. На площадке для воздухообогрева (рис. 8) устанавливается до 50 автомобилей, капот которых брезентовыми патрубками 6 соединяют с магистралью воздухопровода 5, по которому от калориферов 3 подается горячий воздух.  Рис. 8. Схема установки для воздухообогрева автомобилей: 1 - электровектклторы для подачи воздуха; 2 - раструб; 3 - калорифер; 4 - диффузор; 5 - воздуховод; 6 - соединительный брезентовый патрубок Холодный воздух к калориферам засасывается электровентиляторами 1. Калориферы могут быть как стационарные, так и подвижные, смонтированные на одноосных прицепах; в последнем случае такой обогрев может быть организован в полевых условиях. Конусные секции воздухопровода 5 изготовляют из дерева с обивкой изнутри жестью или из металла с наружной теплоизоляцией. Подаваемый по патрубкам 6 горячий воздух через секции радиатора поступает к двигателю в подкапотное пространство, создавая зону микроклимата. При этом двигатель и его системы охлаждения, смазки и питания хорошо прогреваются и отпадает необходимость сливать из системы охлаждения воду. Так, при температуре окружающего воздуха минус 10°С и температуре подаваемого горячего воздуха плюс 55°С блок двигателя ГАЗ-51 нагревался до плюс 40°С, а его вкладыши до плюс 20° С. Установка может работать на режиме беспрерывного или периодического подогрева. При непрерывном дутье к каждому автомобилю подается 150 - 250 м3 воздуха, нагретого до 40 - 80°С при наружной температуре до минус 25° С. При этом автомобиль в течение всего периода готов к запуску с первой попытки. Воздухоподогрев получил распространение на автобазах Урала и Сибири. 5. Характеристика методов организации текущего ремонта автомобилей. ТР автомобилей на АТП производится по потребности на специально выделенных, соответственно оснащенных технологическим оборудованием постах в зоне ремонта и производственных цехах (участках). В связи с тем, что некоторые операции ТР технологически связаны с операциями, выполняемыми на постах ТО-1 и ТО-2, считается целесообразным ряд работ ТР, при малой трудоемкости (до 15—20 % от трудоемкости ТО), выполнять совместно с работами ТО-1 или ТО-2. В принципе выполнение работ по ТР, влекущих сверхнормативный простой автомобиля на посту ТО, нарушающих режим работы линии обслуживания или универсальных постов, недопустимо. Рекомендуется операции ТР выполнять совместно с процессом обслуживания ТО-2 при малой частоте повторяемости данной операции (коэффициент повторяемости 0,15) и в случае, если операции ТР имеют малую трудоемкость. Указанный объем работ выполняется за счет так называемого «скользящего» рабочего (бригадира), т. е. такого рабочего, который включается в работу любого поста, где возникает потребность в дополнительной рабочей силе для выдерживания установленного такта поста линии. Таблица 1. Распределение трудовых затрат на ТО-1 и ТО-2 по видам работ, %

Ремонт автомобилей производится одним из двух известных методов: агрегатным или индивидуальным. При агрегатном методе ремонта автомобилей производят замену неисправного агрегата (узла) исправным или ранее отремонтированными обезличенным или необезличенным методом ремонта или новыми из оборотного фонда. Неисправные агрегаты (узлы) после их ремонта поступают в оборотный склад. В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время, т. е. когда достаточно межсменного времени для производства ремонта, замену агрегатов (узлов и механизмов) обычно не производят. Агрегатный метод ремонта позволяет сократить время простоя автомобилей в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньше времени, чем ремонтные работы, производимые без обезличивания агрегатов и узлов. При агрегатном методе ремонта возможно, а часто экономически целесообразно ремонт агрегатов, механизмов, узлов и систем производить на специализированном ремонтном предприятии вне АТП. В целях сокращения времени простоя в ТР, как правило, применяют агрегатный метод, что позволяет повысить коэффициент технической готовности парка, следовательно, увеличить его производительность и снизить себестоимость единицы транспортной работы. Однако для выполнения ремонта агрегатным методом необходимо иметь неснижаемый фонд оборотных агрегатов, удовлетворяющий суточную потребность АТП (определяется статистическими методами). Ремонт агрегатов производится с использованием новых готовых запасных деталей, а также деталей, изготавливаемых или восстанавливаемых централизованно или силами АТП. Агрегатно-участковый метод организации производства состоит в том, что все работы по ТО и ремонту подвижного состава АТП распределяются между производственными участками, полностью ответственными за качество и результаты своей работы. Эти участки являются основными звеньями производства. Каждый из основных производственных участков выполняет все работы по ТО и ТР одного или нескольких агрегатов (узлов, систем, механизмов, приборов) по всем автомобилям АТП. Моральная и материальная ответственности при данной форме организации производства становятся совершенно конкретными. Работы распределяются между производственными участками с учетом величины производственной программы, зависящей от количества подвижного состава на АТП и интенсивности его работы. На крупных и средних АТП с интенсивным использованием подвижного состава число участков, между которыми распределяются работы ТО и ТР, принимается от четырех до восьми. В табл. 2 показано распределение работ ТО по участкам. Таблица 2. Распределение работ ТО по участкам

Работы, закрепленные за основными производственными участками, выполняются на тупиковых постах ТО и ТР автомобилей, либо на соответствующих постах поточной линии, а работы вспомогательных производственных участков — в цехах и частично на постах и линиях ТО. Агрегатно-участковый метод организации ТО и ТР предусматривает тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов. Основным первичным документом является листок учета ТО и ТР. В нем указывается время выполнения работ, фамилии исполнителей и подписи лиц, ответственных за выполненную работу. Кроме того, на основании данных листка учета наряда дополнительных сведений заполняется лицевая карточка на каждый автомобиль, в которой отражаются сведения о количестве технических воздействий, простоев в ежедневном пробеге автомобиля. Эти документы дают представление о том, как часто ремонтируется автомобиль, почему и где он простаивает, какие агрегаты и как часто ремонтировались. Анализ этих данных дает возможность оценить качество ремонта, обслуживания, вождения и др. Для этого анализа полезны также сведения по учету опозданий, простоев, возвращения автомобилей с линии по причинам, относящимся к работе конкретных участков. Сведения эти фиксируются в специальной карточке. Такая организация производства в условиях новых методов планирования и экономического стимулирования повышает эффективность работы АТП за счет более ответственной и заинтересованной работы технического персонала. Определенным недостатком этого метода является нарушение принципа выполнения работ применительно к автомобилю в целом. При индивидуальном методе ремонта агрегаты не обезличиваются. Снятые с автомобиля неисправные агрегаты (узлы) после ремонта ставят на тот же автомобиль. И в тоже время простоя автомобиля в ТР больше, чем при агрегатном методе, в связи, с чем индивидуальный метод ремонта применяют только при отсутствии оборотного фонда агрегатов или когда отсутствует нужный исправный агрегат. Весь объем ТР подразделяется на разборочно-сборочные и постовые работы и производственно-цеховые в независимости от методов ремонта. При организации технологического процесса производства разборочно-сборочных работ на постах ТР возможно применение в основном двух методов: универсальных и специализированных постов. Метод универсальных постов предусматривает выполнение ремонта на одном посту одной бригадой рабочих. Метод специализированных постов заключается в выполнении ремонта на нескольких специализированных постах, каждый из которых предназначен для выполнения определенного вида работ, только систем или агрегатов. В этом случае посты располагаются в зоне цехов, тяготеющих по роду производства к работам ТР, выполняемым на посту. Специализация постов ТР позволяет максимально механизировать трудоемкие работы, снизить потребности в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных рабочих, повысить производительность труда на 20-35 %. Организация производства текущего ремонта на АТП включает в себя: разработку и внедрение технических, технологических и учетных документов, технологических карт на ремонтные, разборочно-сборочные и иные работы, организацию рабочих мест и работы на них (выбор подъемно-осмотровых устройств, управление процессом производства ТР, техническое снабжение и т. п.). Список литературы 1. Беднарский, В.В. Техническое обслуживание и ремонт автомобилей: Учебник / В.В. Беднарский. - Рн/Д: Феникс, 2007. - 456 c. 2. Виноградов, В.М. Техническое обслуживание и ремонт автомобилей: Основные и вспомогательные технологические процессы. Лабораторный практикум / В.М. Виноградов. - М.: Academia, 2017. - 313 c. 3. Виноградов, В.М. Технологические процессы технического обслуживания и ремонта автомобилей: Учебник / В.М. Виноградов. - М.: Академия, 2019. - 240 c. 4.Виноградов, В.М. Организация производства технического обслуживания и текущего ремонта автомобилей: Учебное пособие / В.М. Виноградов. - М.: Академия, 2018. - 112 c. 5. Виноградов, В.М. Технологические процессы технического обслуживания и ремонта автомобилей: Учебник / В.М. Виноградов. - М.: Academia, 2017. - 199 c. 6. Виноградов, В.М. Технологические процессы ремонта автомобилей: Учебное пособие / В.М. Виноградов. - М.: Academia, 2018. - 140 c. 7. Виноградов, В.М. Технологические процессы ремонта автомобилей / В.М. Виноградов. - М.: Academia, 2018. - 160 c. 8. Виноградов, В.М. Технологические процессы ремонта автомобилей: Учебное пособие / В.М. Виноградов. - М.: Academia, 2018. - 160 c. 9. Виноградов, В.М. Техническое обслуживание и текущий ремонт автомобилей. Механизмы и приспособления: Учебное пособие / В.М. Виноградов, А.А. Черепахин, И.В. Бухтеева. - М.: Форум, 2019. - 312 c. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||