Охлаждение Генератора. ПМ 03 Алябьев П Исправлен. 1Описание основного оборудования блока рбмк1000 6

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

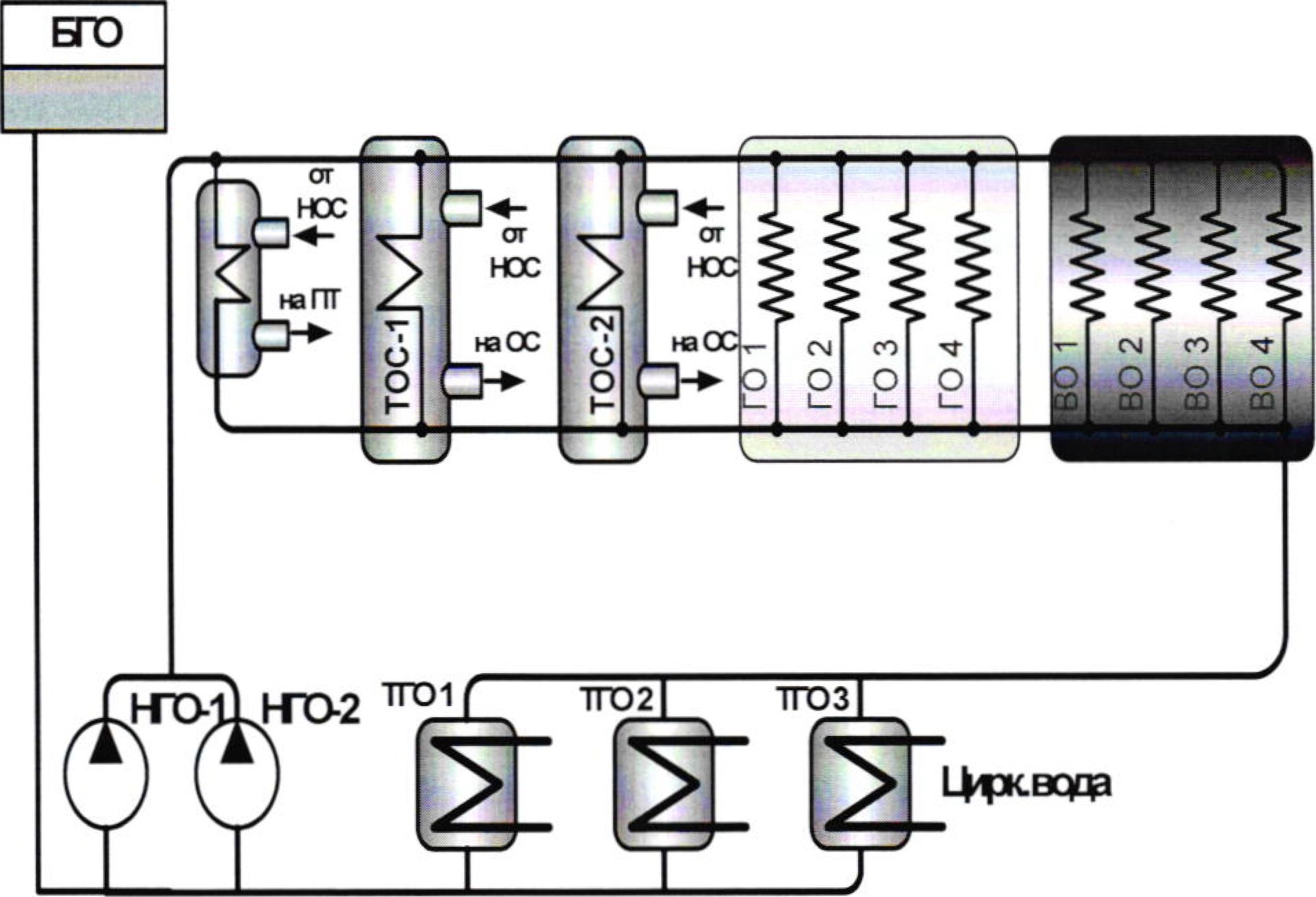

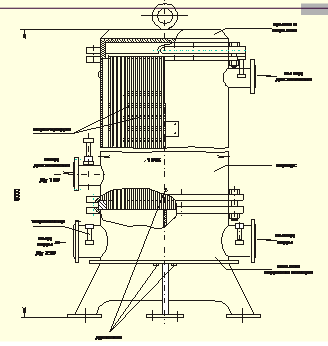

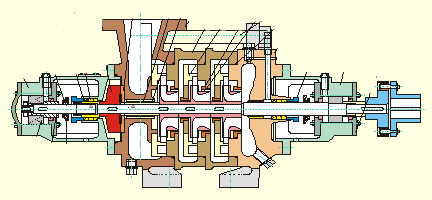

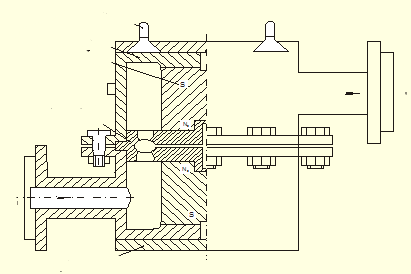

2 Газовое охлаждение генератора2.1 Описание системы газового охлаждение генератора ТВВ-500-2УЗ Во время работы в генераторе возникают потери энергии, превращающиеся в теплоту и нагревающие его элементы. Предельный нагрев генератора лимитируется изоляцией обмоток статора и ротора. Ясно, что изоляция должна работать при такой температуре, при длительном воздействии которой она сохранит свои изоляционные и механические свойства в течение времени, сравнимого со сроком службы генератора. Для того чтобы температура генераторов во время работы оставалась в допустимых пределах, необходим интенсивный непрерывный отвод теплоты от них, который выполняется при помощи систем охлаждения. Система газоохлаждения генератора предназначена для: Охлаждения циркулирующего в корпусе генератора водорода в четырех встроенных газоохладителях. Охлаждения циркулирующего в корпусе возбудителя воздуха в четырех встроенных воздухоохладителях. Охлаждение дистиллята системы охлаждения обмотки статора генератора в двух теплообменниках. Охлаждение дистиллята, подаваемого на тиристорные преобразователи, в одном теплообменнике (только для блока 3). Съем тепла в вышеперечисленных теплообменниках происходит за счет прокачки насосами газоохлаждения (НГО) хим.обессоленной воды, охлаждаемой цирк, водой в трех теплообменниках газоохлаждения (ТГО). У генераторов с воздушным охлаждением единичная мощность ограничена 100МВт. Мощные генераторы ТВВ-500 оснащаются эффективными системами охлаждения, где в качестве газовой среды вместо воздуха применен водород, а в возбудителе используется воздух. При этом в самом генераторе (по сравнению с воздушной средой): Потери на трение и вентиляцию уменьшаются в 10 раз, т. к. плотность водорода меньше плотности воздуха в 14 раз. Водород имеет в 7 раз большую теплопроводность. Удлиняется срок службы изоляции, т.к. при коронировании не возникает озона, вызывающего интенсивное окисление изоляции и вредные азотные соединения. Снижается шум генератора из-за значительно меньшей вязкости водорода. Снижена вероятность пожара внутри генератора при внутренних повреждениях, т.к. водород не поддерживает горения. Значительно уменьшена поверхность газоохладителей. Принцип работы и состав системы газового охлаждения генератора (рисунок 2) Обмотка статора генератора выполнена с непосредственным охлаждением дистиллированной водой, а обмотка ротора и активной стали статора - водородом, циркулирующим внутри газонепроницаемого корпуса. Нагретый газ из зазора отсасывается вентиляторами, установленными на торцах ротора, и нагнетается через газоохладители в радиальные каналы сердечника статора, а через них в зазор.  Рисунок 2. Схема газоохлаждения Обмотка ротора охлаждается водородом по схеме самовентиляции, с забором газа из зазора через отверстия в пазовых клиньях и с возвращением нагретого газа в зазор через другие отверстия Вентиляционные каналы, образованные вырезами в проводниках обмотки ротора, идут диагонально поверхности ротора к дну паза и обратно. Входные и выходные отверстия в пазовых клиньях снабжены дефлекторами такого профиля, при котором при вращении ротора на входе водорода создается напор, а на выходе разряжение. Водород циркулирует в генераторе под действием вентиляторов, установленных на валу ротора, а охлаждается в газоохладителях, встроенных в корпус генератора. Циркуляция воды в газоохладителях осуществляется насосами НГО. Циркулирующий в корпусе возбудителя воздух охлаждается в четырех встроенных воздухоохладителях, дистиллят системы охлаждения обмотки статора генератора охлаждается в двух теплообменниках, охлаждение дистиллята, подаваемого на тиристорные преобразователи, происходит в одном теплообменнике (только для блока 3). Для восполнения утечек воды контура газоохлаждения предусмотрен бак БГО, установленный на всасе НГО, на отм +18,8, в котором уровень автоматически поддерживается поплавковым регулятором уровня. Для глубокой осушки водорода, циркулирующего в корпусе, генератор оборудован холодильной машиной. Осушка водорода осуществляется в испарителе в котором фреон движется по змеевику сверху вниз, а водород проходит омывая змеевик снизу вверх. Расход водорода через испаритель регулируется вентилем на выходе водорода из испарителя при полностью открытых вентилях на входе водорода в испаритель. Холодильная машина оборудована технологической защитой от повышения давления и от понижения давления фреона в системе с уставками на ЭКМ, соответственно - 1,2мПа и 0,07мПа (12kΓc∕cm2и 0,7kΓc∕cm2). Работа уплотняющего подшипника Водород, заполняющий генератор в смеси с воздухом образует взрывоопасную смесь (от 4% до 74%), а в присутствии паров масла от 3,3% до 81,5%. Поэтому на генераторе обеспечена высокая газоплотность уплотнением токопроводов к обмоткам статора и ротора, уплотнением крышек газоохладителей, лючков, съемных торцевых щитов и масляным уплотнением вала генератора. На наружных щитах генератора установлены масляные уплотнения вала торцевого типа. Корпус уплотнения с одной стороны жестко закреплен на наружном щите корпуса статора, с другой имеет по отношению к опорному подшипнику уплотнение сальникового типа. На валу между опорным рабочим подшипником и щитом расположены упорные диски (упорные гребни). К диску вала прижат уплотняющий вкладыш прижимным маслом под давлением 1,8-2,2kΓc∕cm2.Между вкладышем и диском уплотняющим маслом поддерживается масляный клин под давлением, превышающим давление газа в генераторе 0,7-0,9kΓc∕cm2.Уплотняющее масло во вкладыше разделяется на два радиальных потока. Часть масла (незначительная), идущая в сторону генератора, преграждает выход водороду из корпуса, основная часть масла направлена в сторону воздуха, к периферии диска и не дает возможности воздуху проникнуть в корпус генератора. Этим же маслом отводится тепло, выделяемое при трении вкладыша по упорному диску ротора. Для защиты внутренней полости генератора от попадания масла предусмотрены маслоуловители. Теплообменник ВВТ-60 (ТОС) Техническая характеристика: завод-изготовитель - Электросила; количество - 2шт; поверхность охлаждения - 60м2; расход охлаждающей воды - 300м3/час; потери тепла, отводимые теплообменником - 1800кВт; гидр. сопр. по охлаждающей воде - 0,2кгс/см2; давление охлаждающей воды (расчетное) - 10кгс/см2. Теплообменник охлаждения статора ВВТ-60 конструкции завода «Электросила» представляет собой вертикальный, трубчатый, двухходовый по охлаждающей воде теплообменник. Трубный пучок ТОС образован гладкими прямыми медными трубками диаметром 18мм, завальцованными в двух трубных досках. К фланцам корпуса крепятся нижняя водяная камера с диаметральной перегородкой и верхняя крышка или перепускная камера. Патрубки Ду 250 входа и выхода ХОВ вварены в нижнюю камеру, патрубки Ду 100 входа и выхода дистиллята – в корпус ТОС.  Рисунок 3. Теплообменник охлаждения статора ВВТ-60 Охлаждаемый дистиллят подается в межтрубное пространство ТОС через патрубок в нижней части корпуса. Благодаря наличию двенадцати поперечных перегородок с сегментными вырезами дистиллят движется снизу вверх с поперечно-продольным омыванием теплообменных трубок и отводится через верхний патрубок корпуса. Охлаждающая вода по половине трубок поднимается вверх, а по другой половине трубного пучка опускается вниз, выходя через патрубок с противоположной стороны нижней крышки. Для выпуска воздуха на верхней крышке (по ХОВ) и на корпусе (для дистиллята) предусмотрены два воздушника. Опорожнение ТОС по дистилляту и ХОВ выполнено в приямок грунтовых вод. Устанавливаются теплообменники на фундаменте на отметке 0.0м четырьмя опорными лапами, приваренными к нижним крышкам ТОС. Контроль температуры дистиллята на выходе из ТОС может осуществляться по ртутным термометрам, устанавливаемым в бобышки на патрубке выхода дистиллята. В эксплуатации постоянно контролируются температура дистиллята перед обмоткой статора и температура дистиллята, подаваемого на охлаждение тиристорных преобразователей (АСКДГ и МЩТ). Насос системы охлаждения статора генератора, тип ЦНСК-60-99 Техническая характеристика: завод изготовитель – Ясногорский; подача - 60м3/час; напор на одну ступень - 33м.вод.ст.; общий напор - 99м.вод.ст.; скорость вращения - 2950об/мин; количество ступеней – 3; КПД - 65 %; мощность на валу насоса - 24,9кВт. Насос центробежный, многоступенчатый, секционного типа, с закрытыми лопастными колесами одностороннего входа.  Рисунок 4. Насос системы охлаждения статора генератора, тип ЦНСК-60-99 Насос контура охлаждения статора типа ЦНСК-60-99 Ясногорского машиностроительного завода (Ц – центробежный, С - секционный, К - для перекачки кислотных вод) – горизонтальный трехступенчатый насос производительностью 60м3/ч и развиваемым напором 99м.в.ст. Корпус НОС образуют всасывающая и напорная крышка и комплект двух секций стянутых между собой стяжными шпильками. Каждая секция насоса в свою очередь состоит из корпуса направляющего аппарата и самого направляющего аппарата с уплотнительными кольцами, внутри которого установлено рабочее колесо. Стыки корпусов направляющих аппаратов и крышек корпуса уплотняются резиновым шнуром. К крышкам корпуса приболчены передний и задний кронштейны под установку в них опорных подшипников качения. Ротор насоса состоит из вала, рабочих колес, дистанционной втулки и разгрузочного диска (диска гидравлической пяты). Все эти детали стянуты на валу гайкой вала. Опорами ротора служат два радиальных сферических подшипника, которые установлены в кронштейнах по скользящей посадке, допускающей осевое перемещение ротора вместе с подшипниками. Для смазки подшипников используется солидол (литол), места выхода вала из корпусов подшипников уплотняются резиновыми манжетами. Подшипниковые камеры закрыты с обеих сторон крышками. Для исключения попадания воды в подшипники на валу установлены водоотбойные кольца. Вал в местах его выхода из корпуса насоса уплотняется сальниковой набивкой, пропитанной антифрикционным составом. Кольца набивки собираются на валу с относительным смещением разрезов на 120° и поджимаются втулками сальников (грундбуксами). Компенсация осевого усилия, действующего на ротор в направлении от напора к всасу, производится с помощью автоматического уравновешивающего устройства – гидравлической пяты. Принцип действия гидропяты заключается в том, что на разгрузочный диск в камере, соединенной с всасом, при работе насоса действует усилие равное по величине сумме осевых сил на рабочих колесах, но направленное в сторону нагнетания. При этом равенство усилий устанавливается автоматически благодаря возможности осевого перемещения ротора с соответствующим изменением компенсирующего усилия и восстановлением прежнего положения вала. Все детали проточной части насосов типа ЦНСК выполнены из легированной или нержавеющих сталей. Всасывающая и напорная крышки, а также рабочие колеса НОС изготовлены из стали 2Х18Н4Г5Д (0,2% углерода, 18% хрома, 4% никеля, 5% марганца, 1% меди); вал, разгрузочный диск и кольца гидропяты – из стали 08Х18Н10Т, корпуса направляющих аппаратов, направляющие аппараты, уплотняющие кольца и втулки сальников – из пресс - материала АГ-4В. Приводом НОС являются асинхронные электродвигатели мощностью 30кВт с частотой вращения 2950об/мин. Передача вращения от вала электродвигателя на вал насоса производится через упругую втулочно-пальцевую муфту, состоящую из двух полумуфт, которые соединяются между собой через резиновые втулки, установленные на цилиндрические пальцы. Управление насосами производится с местного щита генератора. По месту установки контролируются давление на всасе и давление на напоре каждого НОС. На каждый генератор устанавливается по два насоса: один – рабочий, другой – резервный. Выбор режима производится машинистом на МЩГ. Резервный насос автоматически включается при отключении работающего насоса или при падении давления перед обмоткой статора до 3,5кгс/см2. Бак водяной (БКС), тип: БВВ-2 Устанавливается по одному баку на каждый генератор. Бак служит для очистки химобессоленной воды от воздуха и возможно от водорода, которые появляются в контуре после обмотки статора. Вода, проходящая замкнутый цикл, загрязняется из-за неплотности БКС, находящегося под разряжением и системы охлаждения в самом генераторе. Техническая характеристика: объем бака - 2м3; максимальное давление в баке - 1кгс/см2. Фильтр механический ФВ-35 Техническая характеристика: завод-изготовитель – Электросила; количество - 3шт; пропускная способность - 30м3/час; рабочее давление - 25кгс/см2; размер улавливаемых частиц - 0,23мм; гидр. сопр. фильтра при чистых сетках - 0,4кгс/см2; масса - 82кг. Фильтрующий элемент ФВ-35 состоит из скрепленных вместе с помощью обойм наружной фильтрующей и внутренней каркасной сеток. Номинальный расход дистиллята в контуре охлаждения статора обеспечивается пропускной способностью двух ФОС (третий в резерве). Контроль за чистотой сеток ведется по двум манометрам, установленным до и после фильтров. Резервный фильтр подключается при необходимости очистки фильтров при увеличении перепада давлений на работающих ФОС до 1,0кг/см2. Фильтр магнитный УФ-36 Техническая характеристика: завод-изготовитель – Электросила; количество - 2шт; пропускная способность - 36м3/час; давление - 25кгс/см2; масса - 113кг.  Рисунок 5. Фильтр магнитный УФ-36 Магнитные фильтры УФ-36 служат для очистки дистиллята от случайных ферромагнитных частиц и состоят из двух магнитов, между которыми установлено полюсное кольцо. Из кольцевого пространства между нижним магнитом и корпусом дистиллят проходит через отверстия полюсного кольца, к верхнему магниту освобождаясь при этом от ферромагнитных частиц, и отводится к обмотке статора через патрубок на верхней половине корпуса. Разборка и очистка магнитных фильтров производится во время ППР не чаще одного раза в год. |