диплом кипиа. Дипломная работа 1-3. 2 характеристика объекта автаматизации

Скачать 1.01 Mb. Скачать 1.01 Mb.

|

300С). |

| Наименование параметра | Величина |

| 1.Приемный бак OUG10B01 | |

| Тип | сварной |

| Высота бака, мм | 4000 |

| Диаметр бака, мм | 3500 |

| Полный объем, м3 | 40 |

| Максимальный уровень, мм | 3700 |

| Материал | ОХ18Н10Т |

| Давление рабочее, кгс/см2 | Свободный налив |

| Рабочая температура, 0С | 20 |

| 2.Бак пеногасителя OUG43B01 | |

| Тип | Сварной |

| Геометрический объем, м3 | 0,04 |

| Давление рабочее, кгс/см2 | 4,0 |

| Рабочая температура, 0С | 20 |

| Материал изготовления | ОХ18Н10Т |

| 2.1.Мешалка бака пеногасителя | |

| Тип | ВАО-11-4 |

| Мощность, кВт | 0,6 |

| Частота вращения, об/мин | 750 |

| 3.Контрольные баки дистиллята OUG50B01 | |

| Тип | Сварной |

| Диаметр бака, мм | 4000 |

| Высота бака, мм | 4000 |

| Полный объем, м3 | 70,0 |

| Максимальный уровень, мм | 3800 |

| Материал | ОХ18Н10Т |

| Рабочее давление, кгс/см2 | Свободный налив |

| Температура рабочей среды, 0С | 40 |

| Наименование параметра | Величина |

| 1 | 2 |

| 1.Насосы вод спецпрачечной OUG10D01,02 | |

| Тип | АХ 8/30 – К-2Г |

| Производительность, м3/ч | 8 |

| Частота вращения, об/мин | 2900 |

| Мощность, кВт | 1,7 |

| Материал рабочего колеса | Сталь 12Х18Н9Т |

| 1.1.Электродвигатели OUG10D01,02 | |

| Тип | 4А02-32-2 |

| 1 | 2 |

| Напряжение, В | 380 |

| Мощность, кВт | 4 |

| 2.Насосы дегазированной воды OUG50D01,02 | |

| Тип | Х 08/60-К-2Г |

| Производительность, м3 | 8 |

| Частота вращения, об/мин | 2900 |

| Материал рабочего колеса | Сталь 12Х18Н9Т |

| Мощность насоса, кВт | 8 |

| 2.1.Электродвигатели насосов OUG50D01,02 | |

| Тип | 4А160S2 |

| Напряжении, В | 380 |

| Мощность, кВт | 15 |

| 3.Насосы контрольных баков OUG50D01,02 | |

| Тип | Х 20/53-К-2Г |

| Производительность, м3/ч | 20 |

| Частота вращения, об/мин | 2900 |

| Мощность насоса, кВт | 6,8 |

| Материал | Сталь 12Х18Н9Т |

| 3.1.Электродвигатель OUG50D01,02 | |

| Тип | 4F160S2 |

| Напряжение, В | 380 |

| Мощность, кВт | 15 |

| Наименование параметра | Величина |

| 1 | 2 |

| 1.Механические обезмасливающие фильтры OUG10N01,02 | |

| Диаметр, мм | 1000×8 |

| Геометрический объем, м3 | 1,9 |

| Рабочее давление, кгс/см2 | 6,0 |

| Рабочая температура среды, 0С | 106 |

| Материал | Сталь 1,4541 по Din 17440 |

| 2.Ионообменный фильтр (катионитовый) OUG50N03 | |

| Диаметр, мм | 1000×8 |

| Геометрический объем, м3 | 1,9 |

| Рабочее давление, кгс/см2 | 6,0 |

| Рабочая температура среды, 0С | 50 |

| Производительность, м3/ч | 40,0 |

| Материал | Сталь 1,4541 по Din 17440 |

| 3.Ионообменный фильтр (анионитовый) OUG50N04 | |

| Диаметр, мм | 1000×8 |

| Геометрический объем, м3 | 1,9 |

| Рабочее давление, кгс/см2 | 6,0 |

| Рабочая температура среды, 0С | 50 |

| Производительность, м3/ч | 40,0 |

| Материал | Сталь 1,4541 по Din 17440 |

| 4.Ловушка зернистых материалов OUG50A01 | |

| Диаметр, мм | 219,1×8 |

| Геометрический объем, м3 | 0,04 |

| Рабочее давление, кгс/см2 | 6,0 |

| Рабочая температура среды, 0С | 50 |

| Производительность, м3/ч | 10,0 |

| Наименование параметра | Величина |

| 1.Дефлегматор сдувок OUG53W01 | |

| Поверхность теплообмена, м2 | 5 |

| Количество параллельно включенных труб, шт. | 36 |

| Диаметр теплообменных труб, мм | 25×2,6 |

| Рабочая среда: - в корпусе - в трубках | Парогазовая смесь Вода техническая |

| Рабочая температура, 0С: В корпусе: на входе на выходе В трубках: на входе на выходе | 104 50 25 60 |

| Давление рабочее, кгс/см2 - в корпусе - в трубках | 3,5 6 |

| Производительность по парогазовой смеси, кг/сек | 0,028 |

| Расход охлаждающей воды, м3/ч | 5 |

| Материал | Сталь 1,4541 по Din 17440 |

| 2.Охладитель конденсата OTR50W02 | |

| Геометрический объем, м3 | 0,32 |

| Охлаждающая поверхность, м2 | 20 |

| Рабочая температура, 0С - в трубках - в межтрубном пространстве | 25-45 104-50 |

| Рабочее давление, кгс/см2 - в трубках - в межтрубном пространстве | 9,5 6 |

| Рабочая среда: - в межтрубном пространстве - в трубном пространстве | Дистиллят Техническая вода |

| Производительность по конденсату, м3/ч | 5,0-6,5 |

| Материал | Сталь 1,4541 по Din 17440 |

| Наименование параметра | Величина |

| Тип | Сварной |

| Рабочий объем, м3 | 5,6 |

| Поверхность обогрева, м2 | 150 |

| Рабочее давление, кгс/см2 - в сепараторе, не более - в трубах теплообменника, не более - в межтрубном пространстве | 0,3 0,3 2,5 |

| Рабочая среда: - в межтрубном пространстве - в трубном пучке - в сепараторе | Греющий пар Трапная вода Вторичный пар |

| Рабочая температура, 0С - сепаратор - теплообменник: в трубах в межтрубном пространстве | 106,5 106,5 138 |

| Производительность по обрабатываемой воде, м3/ч | 6,0 |

| Расход греющего пара, м3/ч | 7,5 |

| Материал | Сталь 1,4541 по Din 17440 |

| Наименование параметра | Величина |

| Геометрический объем, м3 | 1 |

| Рабочее давление, кгс/см2 | 8 |

| Рабочая температура, 0С | 104 |

| Максимальный уровень, мм | 650 |

| Материал | Сталь 1,4541 по Din 17440 |

| Наименование параметра | Величина |

| 1 | 2 |

| Поверхность нагрева, м2 | 0,55 |

| Рабочее давление, кгс/см2 - охлаждающей воды - межтрубное пространство конденсатора - греющий пар в испарителе | 5 0,2 2,5 |

| Рабочая температура, 0С - на входе охлаждающей воды - на выходе охлаждающей воды - межтрубное пространство конденсатора - греющий пар в испарителе | 28 47 104 138 |

| Расход греющего пара, кг/ч | 60 |

| Материал | Сталь 1,4541 по Din 17440 |

| Наименование | Величина |

| Внешний вид | Зерна черного цвета |

| Насыпная масса | Не нормируется |

| Динамическая обменная емкость, мг-экв/кг | 268 |

| Массовая доля влаги, % | 35 ±5 |

| Размер зерен, мм | 0,5-1,25 |

| Наименование | Величина |

| Внешний вид | Зерна черного цвета |

| Размер зерен, мм | 1-4 |

| Насыпная масса, кг/м3 | 200-250 |

| Суммарный объем пор, м3/кг 1,4 | 1,4 |

| Удельная поверхность, м2/г | 10,0 |

| Показатели | Величина |

| Внешний вид | Сферические зерна желтого цвета |

| Содержание влаги, % | 40-60 |

| Фракционный состав набухшего ионита, мм | 0,315-1,25 |

| Содержание рабочей фракции, % не менее | 93,5 |

| Насыпная масса влажного ионита, т/м3 | 0,51 |

| Динамическая обменная емкость, г-экв/м3 | 520 |

| Полная статическая обменная емкость, г-экв/м3 | 1800 |

| Максимальная рабочая температура, 0С | 110-120 |

| Оптимальная рабочая температура, 0С | 50 |

| Показатели | Величина |

| Содержание влаги, % | 35-50 |

| Фракционный состав набухшего ионита, мм | 0,315-1,25 |

| Содержание рабочей фракции, % не менее | 92,0 |

| Насыпная масса влажного ионита, т/м3 | 0,39 |

| Динамическая обменная емкость, г-экв/м3 | 690 |

| Максимальная рабочая температура, 0С | 60 |

| Оптимальная рабочая температура, 0С | 40-50 |

Несконденсировавшиеся газы с температурой 350 С и давлением 0,1 кгс/см2 направляются для дополнительной очистки, конденсат с температурой 500 С возвращается в конденсатор-дегазатор.

Таким образом, для достижения цели управления в качестве каналов внесения регулирующих воздействий выбираем поддержание температуры конденсата на заданном уровне.

4) Узел доочистки дистиллята.

В узел доочистки дистиллята входят: фильтры механические, охладитель дистиллята, фильтры H+ - катионитовые, фильтры OH- - анионитовые, ловушки зернистых материалов.

Установка охладителя дистиллята перед катионитовым и анионитовым фильтрами необходима для охлаждения дистиллята до 500С, так как превышение температуры 600С может привести к нарушению в работе фильтров, в которых в качестве фильтрующих материалов используются смолы.

Таким образом, для достижения цели управления в качестве каналов внесения регулирующих воздействий выбираем поддержание температуры в трубопроводе перед катионитовым и анионитовым фильтрами на заданном уровне.

5) Узел сбора дистиллята.

В узел сбора дистиллята входят: контрольные баки, насосы дистиллята.

Главным возмущающим воздействием будет изменение уровня в контрольном баке. При этом увеличение уровня выше 3700 мм приводит к автоматическому срабатыванию блокировки и останову всего оборудования технологического процесса. При снижении уровня менее 300 мм значительно снижается давление в трубопроводе на выходе из контрольного бака (которое создается столбом жидкости в приемном баке) перед центробежным насосом, что приведет к снижению давления нагнетания после центробежного насоса.

Таким образом, для достижения цели управления в качестве канала внесения регулирующего воздействия выбираем поддержание уровня в контрольном баке на заданном уровне.

3.2 Обоснование выбора контролируемых и сигнализируемых параметров

Контролю подлежат все регулируемые величины, все входные и выходные параметры технологического процесса. Устройства контроля служат для получения информации о состоянии объекта и условиях его работы. Они могут быть выполнены либо в виде отдельных приборов, предназначенных для визуального контроля за параметрами процесса, либо являться составной частью устройств регулирования, сигнализации и защиты. При выборе контролируемых величин необходимо руководствоваться тем, чтобы при минимальном их числе обеспечивалось наиболее полное представление о процессе.

В процессе очистки вод спецпрачечной контроль ведется по регистрирующим приборам А-542, Диск-250.

Регистрация предусмотрена лишь для основных параметров процесса, в том числе, для всех регулируемых величин. Этими параметрами являются:

- температура кубового остатка перед монжюсом;

- уровень кубового остатка в монжюсе;

- давление сжатого воздуха перед монжюсом;

- температура вторичного пара после выпарного аппарата;

- температура дистиллята после конденсатора-дегазатора;

- температура несконденсировавшихся газов после дефлегматора;

- температура дистиллята перед ионообменными фильтрами;

- уровень в приемном баке;

- уровень в выпарном аппарате;

- уровень в дегазаторе;

- уровень в контрольных баках;

- расход и давление греющего пара в выпарном аппарате;

- расход и давление греющего пара в дегазаторе;

- расход флегмы перед выпарным аппаратом;

- расход несконденсировавшихся газов после конденсатора;

- перепад давления на механических (обезмасливающих), ионообменных фильтрах, ловушке зернистых материалов;

- давление после центробежных насосов;

- давление вторичного пара после выпарного аппарата.

На стрелочных приборах показывается состояние вспомогательных параметров на участках трубопроводов и на неосновном оборудовании. Оператор следит за показаниями данных приборов, сравнивая их с заданными значениями. Их контроль дает полное представление о течении технологического процесса.

Сигнализации подлежат предельные значения технологических параметров, приближение к которым приведет к необратимым процессам или существенно изменит качество продукции.

Устройства сигнализации предназначены для автоматического оповещения обслуживающего персонала о наступлении тех или иных событий в управляемом объекте путем подачи звуковых или световых сигналов. Световые сигналы подают, как правило, с помощью электрических ламп, звуковые – с помощью звонков, гудков и сирен.

Различают два вида сигнализации:

1) Технологическая сигнализация может быть предупредительной и аварийной:

- предупредительная сигнализация предназначена для оповещения обслуживающего персонала об отклонениях параметров процесса, свидетельствующих о возникновении предаварийного режима;

- аварийная сигнализация оповещает о недопустимых значениях параметров процесса или об аварийном отключении какого-либо аппарата технологической схемы. Обычно аварийные сигналы подаются мигающим светом и звуками резкого тона, так как требуется немедленное вмешательство в ход процесса.

2) Сигнализация положения указывает на состояние объектов (включены или выключены) и положение запорной арматуры (открыта или закрыта) в данный момент.

При нарушениях в работе системы очистки вод спецпрачечной на щите СВО срабатывает сигнализация, указывающая на отклонения технологических параметров и место их нарушения. При достижении параметрами значений уставов срабатывает световая сигнализация и на панелях щита СВО высвечивается табло с наименованием отклонения, сопровождающееся звуковым сигналом.

Таблица 3.2.1.Сигнализационные табло щита СВО.

| Название табло | Уставка |

| 1.Уровень в монжюсе шлама | >650мм <50мм |

| 2.Давление вторичного пара ВА | >0,65кгс/см2 |

| 3.Уровень раствора в ВА | >1000мм <800мм |

| 4.Уровень воды в контрольном баке | >3800мм <300мм |

| 5.Давление в конденсаторе-дегазаторе | >0,4кгс/см2 <0,075кгс/см2 |

3.3 Обоснование выбора мероприятий по защите

и блокировке

Система автоматической защиты предназначена для предотвращения аварийных ситуаций. В случае нарушения нормального режима эти устройства воздействуют на управляемый объект таким образом, чтобы предаварийное состояние не переходило в аварийное.

Устройства блокировки служат для предотвращения неправильной последовательности включений и отключений механизмов, машин и аппаратов.

Таблица 3.3.1.Блокировки системы очистки вод спецпрачечной.

| No | Условие срабатывания | Действия блокировки |

| 1. | Повышение температуры перед фильтрами доочистки дистиллята более 600С. | Одновременно открывается вентиль на трубопроводе флегмы и закрывается вентиль на линии исходной воды. Срабатывает предупредительная сигнализация: «Установка в режиме аварийной рециркуляции». |

| 2. | Понижение уровня в ВА до 600мм. | |

| 3. | Повышение уровня в КД более 750мм. | |

| 4. | Наличие пены в ВА выше насадки. | |

| 5. | Повышение уровня в ВА более 1100мм. | Закрывается вентиль на линии подачи греющего пара и закрывается вентиль на линии подачи исходной воды. Срабатывает сигнализация «Установка остановлена». |

| 6. | Понижение уровня в ВА до 500мм. | |

| 7. | Повышение уровня в КД более 800мм. | |

| 8. | Повышение давления вторичного пара на выходе из ВА более 0,7кгс/см2. | |

| 9. | Понижение уровня в КД до 300мм. | Срабатывает сигнализация «Уровень в КД низок», отключается рабочий насос дегазированной воды с запретом на АВР. |

| 10. | Повышение уровня в КБ более 3500мм. | Открывается вентиль после бака с запретом закрытия. |

| 11. | Уровень в контрольном баке менее 300мм. | Автоматически закрывается вентиль на сливе из бака и отключается рабочий насос КБ. |

| 12. | Опорожнение монжюса. | Открывается вентиль на сливе из монжюса. При полном его открытии открывается вентиль на линии сжатого воздуха. |

| 13. | Понижение уровня в монжюсе до 50мм и падения давления в нем до 4 кгс/см2. | Закрываются вентили на сливе из монжюса и на линии сжатого воздуха. |

| 14. | Наличие пены в ВА ниже насадки. | Срабатывает сигнализация «Пена в ВА», затем блокировка вводится в состояние готовности. Открывается вентиль на линии подачи пеногасителя. Через 10 секунд вентиль закрывается. |

3.4 Обоснование выбора системы управления

Объект управления и управляющая система, взаимодействующие между собой, составляют систему управления. Задача, поставленная перед системой управления, называется целью управления. По цели управления системы управления подразделяются на стабилизирующие и оптимизирующие.

В стабилизирующих системах целью управления является поддержание показателя эффективности на постоянном, заданном значении. Стабилизирующие системы управления полностью оправдывают себя при управлении вспомогательными процессами, показатель эффективности которых следует поддерживать постоянным для наилучшего ведения основного процесса.

Для управления сложными нестационарными объектами целесообразно применять управляющие системы, способные находить для разных ситуаций в объекте оптимальные значения показателя эффективности.

В оптимизирующих системах управления показатель эффективности поддерживают на оптимальном (максимальном или минимальном) значении при соблюдении ограничивающих условий. Показатель эффективности оптимизирующих систем называют критерием оптимальности. Параметр конечного продукта, выступающий в качестве критерия оптимальности, характеризует процесс только с одной, наиболее важной стороны, а при оценке полной эффективности процесса необходимо иметь ввиду и другие параметры конечного продукта. В связи с этим на параметры конечного продукта, характеризующие эффективность ведения процесса, но не являющиеся критерием оптимальности, накладываются ограничивающие условия. Это значит, что некоторые параметры нельзя беспредельно изменять с целью получения наилучшего значения критерия оптимальности и не всегда можно реализовать оптимизацию показателя эффективности.

Система управления может быть замкнутой, разомкнутой или комбинированной. Если регулируемая величина используется для формирования обратной отрицательной связи, то система управления называется замкнутой. Если регулируемая величина не используется для формирования обратной отрицательной связи, то система управления называется разомкнутой. Система управления называется комбинированной при использовании замкнутого и разомкнутого управления в одном технологическом процессе.

Система управления может быть местной и централизованной. В первом случае управляющую систему располагают рядом с объектом управления, во втором – на расстоянии от объекта, в специальном помещении (операторской, диспетчерском пункте). При местном управлении работу объекта обычно, наряду с автоматическими устройствами, обеспечивает человек, проводя вручную часть технологических операций. В централизованной системе управление всеми технологическими операциями ведется дистанционно.

Система управления технологического процесса очистки вод спецпрачечной является стабилизирующей централизованной комбинированной системой.

ТОУ 1

ТОУ 2

ТОУ 3

ТОУ 4

И И И И

Устройство связи с объектом

РВ РВ РВ РВ

РВ

Щит аналоговых приборов

И

РВ

Каскад 2

И

РВ

УКТС

И

Дисплей

И И

Рисунок 3.4.1.Структурная схема системы управления.

3.5 Обоснование выбора средств автоматизации и

управления

В процессе очистки вод спецпрачечной применяются приборы электрической ветви ГСП. Электрические средства автоматизации характеризуются гораздо меньшим запаздыванием и превосходят пневматические по точности измерения (класс точности большинства пневматических приборов равен 1, электрических 0,5 и менее). Так как на АЭС предъявляются большие требования к точности измерения, то применение пневматических средств автоматизации в основных процессах невозможно.

Системы автоматического регулирования и контроля в процессе очистки вод спецпрачечной выполнены на аппаратуре «Каскад-2», поэтому электрические средства автоматизации преобразуют значения примеряемых параметров в унифицированный сигнал постоянного тока 0÷5мА.

Рассмотрим функции, применяемых в вычислительной системе «Каскад-2», блоков:

Блок Р-27 выполняет следующие функции:

-суммирование унифицированных входных сигналов постоянного тока;

-введение информации о заданном значении регулируемой величины, формирование и усиление сигнала отклонения регулируемой величины от заданного значения;

-формирование выходного импульсного электрического сигнала для воздействия на управляемый процесс;

-демпфирование сигнала отклонения;

-гальваническое разделение входных и выходных цепей, а также входных цепей друг от друга;

-индикация выходного сигнала.

Блок А-05 выполняет следующие функции:

-алгебраическое суммирование и масштабирование входных сигналов постоянного тока и сигнала задатчика;

-пропорциональное преобразование входных сигналов в непрерывный выходной сигнал постоянного тока;

-гальваническое разделение входных сигналов друг от друга и от выходного сигнала;

-регулируемое ограничение выходного сигнала по минимуму и максимуму.

Блок Д-05 выполняет следующие функции:

-динамическое преобразование аналоговых входных сигналов по дифференциальному, пропорциональному, апериодическому или интегральному закону по выбору;

-демпфирование аналоговых входных сигналов при выполнении функции дифференциального преобразования.

Блок Л-03 выполняет следующие функции:

-сравнение аналоговых входных сигналов постоянного тока по каждому из двух независимых каналов и измерение при их равенстве состояния дискретных двухпозиционных выходных сигналов (аналого-релейное преобразование сигналов по каждому из двух независимых каналов);

-выделение наибольшего (наименьшего) из трех аналоговых входных сигналов;

-демпфирование аналоговых входных сигналов постоянного тока и введение сигнала задания при выполнении функции аналого-релейного преобразования;

-гальваническое разделение аналоговых входных сигналов постоянного тока по каждому из двух независимых каналов;

-суммирование и масштабирование аналоговых входных сигналов постоянного тока.

Комплекс «Каскад-2» работает совместно с аппаратурой УКТС (унифицированного комплекса технических средств), блоки в котором выполнены в виде отдельных плат, подключаемых посредством штекерных разъемов.

Аппаратура УКТС включает в себя следующие блоки:

Блок БВР-У.

-подключение-отключение цепей регулятора к исполнительному механизму или подчиненному регулятору по команде оператора, защит;

-отключение цепей «больше» и «меньше» регулятора по командам защит и при достижении клапаном соответствующих крайних положений;

-формирование информации о состоянии регулятора.

Блок БУК-У.

-формирование команд на пуск электродвигателя клапана при поступлении команд дистанционного управления от оператора;

-формирование дискретной информации о положении клапана.

Блок БКЛ-У.

-использование одного блока ключей в схемах трех регуляторов;

-блок ключей содержит шесть независимых каналов усиления, преобразующих логическую единицу (15В) в напряжение, достаточное для управления тиристорным или магнитным пусковым устройством.

Преобразователь измерительный типа «Сапфир 22»: предел основной допускаемой погрешности ±0,25%; наибольшее отклонение действительной характеристики от номинальной статической характеристики ±0,15%.

Показывающий, регистрирующий прибор Диск-250: класс точности показаний 0,5; класс точности регистрации 1.

Вторичный показывающий, регистрирующий одноточечный прибор А-542: основная погрешность по показанию 0,5%; основная погрешность по регистрации 0,5%.

Аналоговый показывающий и регистрирующий прибор, 2-х канальный А-543: измерение осуществляется независимо по каждому каналу; класс точности 0,5%; быстродействие 2,5м/с, длина шкалы 100мм.

3.6 Расчет автоматических устройств

3.6.1 Расчет передаточной функции, временной и амплитудной - фазовой характеристик ТОУ

Аналитические исследования ТОУ – это составление дифференциального уравнения и передаточной функции ТОУ на основании закономерностей, которые свойственны объекту.

Исходным уравнением при аналитическом исследование ТОУ является уравнение материального баланса.

В качестве ТОУ выберем охладитель конденсата OTR50W02. Охладитель конденсата в рабочем состоянии представляет собой теплообменник. В теплообменных аппаратах теплопередача от холодного теплоносителя к горячему происходит через разделяющую их твердую стенку. Процесс передачи теплоты от одного теплоносителя к другому через твердую стенку называется теплопередачей.

Процесс теплопередачи состоит из трех стадий:

а) теплопередачи от холодного теплоносителя к поверхности стенки;

б) теплопередача через плоскую твердую стенку теплопроводностью;

в) теплопередачи от твердой стенки к горячему теплоносителю.

3.6.2 Расчет передаточной функции ТОУ

В равновесном состоянии температура дистиллята Qд, стенки Qст и теплоносителя Qт равны, т.е. Qд = Qст = Qт .

Пусть в какой-то момент температура теплоносителя скачкообразно изменилась на

(1)

Разделив обе части уравнения (1) на a1F1 , получим

(2)

В

ведем обозначение

ведем обозначение (3)

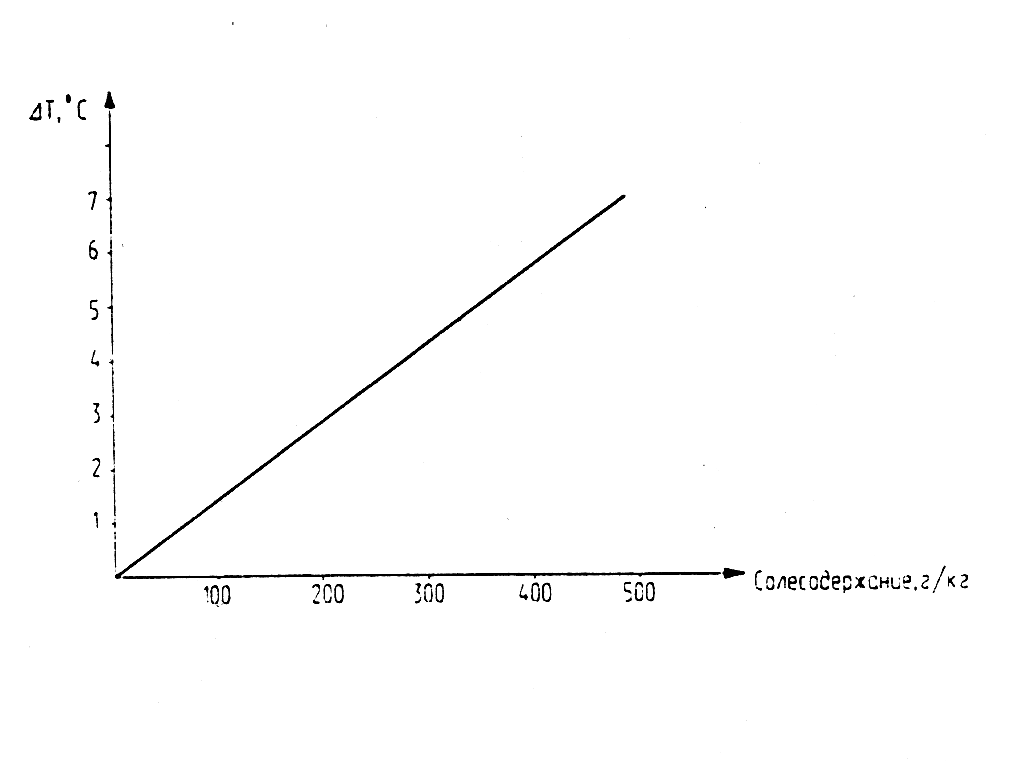

брос кубового остатка производится по температурной депрессии – увеличению температуры кипения концентрата над температурой насыщения при рабочем давлении в выпарном аппарате.

брос кубового остатка производится по температурной депрессии – увеличению температуры кипения концентрата над температурой насыщения при рабочем давлении в выпарном аппарате.