Курсовая технологические печи. Курсовая печи. 2Ремонт змеевиков

Скачать 214.1 Kb. Скачать 214.1 Kb.

|

|

8.11 Места расположения, конструкции и методы выполнения температурных швов в кладке, а также способы кладки сводов и арок должны приниматься в соответствии с проектом. При отсутствии указаний в проекте ширина температурных швов принимается, исходя из средних величин температурного шва на 1м кладки, приведенной в таблице 4, а швы располагаются через 2м. Таблица 4

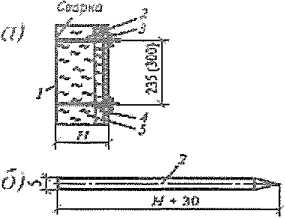

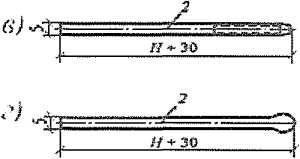

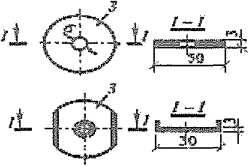

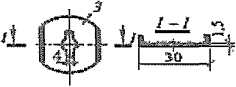

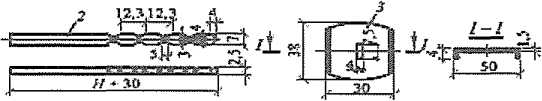

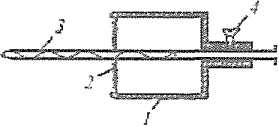

Кладку печей с применением фасонных изделий необходимо выполнять по чертежам раскладки фасонных изделий в каждом ряду. Фасонные изделия подвесных стен и свода следует навешивать на кронштейны насухо (без раствора). В случае если величина кирпича не дает возможности производить нормальную укладку его на кронштейны, разрешается боковые поверхности подвергнуть теске механическим способом с помощью абразивного круга. При ремонте кладки перевальных стен, раствором заполняются только горизонтальные швы кладки. Вертикальные швы остаются не заполненными, для погашения термического расширения. Кладка стен должна проводиться строго по отвесу. Отклонение от вертикальной плоскости поверхности стены, обращенной вовнутрь пространства печи, если у стены устанавливаются вертикально трубы или другие металлические технологические элементы, должны быть на всю высоту кладки не более: при проектном расстоянии между технологическими элементами и кладкой до: 25мм ± 5мм тоже от 25 до 35мм ±10мм тоже более 35мм ± 15мм Отклонение кладки стен печи от вертикали не должны превышать ± 5мм на каждый метр высоты, но не более ± 20мм на всю высоту стены, за исключением случаев, особо оговоренных в инструкциях и проектах. Температурные швы, образуемые замковыми кирпичами, должны выполняться согласно проекту. Температурные швы кладки стен подлежат заполнению асбестовым шнуром (каолином) в 2 раза так, чтобы была гарантия плотности и отсутствия возможности выпадания асбестового шнура (каолина) из швов. Для кладки арок сводов и форсуночных окон следует приготовить опалубку согласно рабочему чертежу на кладку. Кладку арочных сводов производить прямым и клиновым кирпичом, согласно проекту. Кладка распорных сводов и арок должна производиться из клинового или клинового и прямого кирпича с обеспечением проектной толщины швов. Количество кирпичей в ряду должно быть, как правило, нечетным. Количество замковых кирпичей в сводах и арках должно быть при пролете до трех метров - один, а при пролетах более трех метров - три и более (нечетное количество) из расчета, чтобы расстояние между ними по дуге не превышало 1,5м. Теска замковых кирпичей, а также применение в качестве замкового кирпича клина по ребру запрещается. При необходимости кирпичи растесываются по обе стороны замкового ряда. Замковый кирпич должен входить в кладку при нажиме рукой не более чем 2/3 его длины. Забивка замковых кирпичей и их осаживание должны производиться пластмассовыми или деревянными молотками, либо стальными молотками через деревянную подкладку. Замковые кирпичи, поврежденные при забивке, подлежат замене. При кладке распорного свода кольцами они должны быть перпендикулярны продольной оси свода. Замки в кольцах свода следует забивать после того, как будет уложено не менее четырех колец, расположенных впереди забиваемого кольца, или, если кольца будут раскреплены другим способом. Одновременная забивка замков в нескольких кольцах не разрешается. Отесанные поверхности кирпичей не следует обращать внутрь рабочего пространства или внутрь каналов печи. Кирпич для выравнивания внешней поверхности арок допускается стесывать не более чем на половину его толщины. По окончании ремонта кладки стен и свода печи производится нанесение изоляции на внешнюю поверхность кладки согласно специальному чертежу на изоляцию печи. Швы свода, собранного насухо, снаружи заполняются раствором, применяемого для огнеупорной кладки стен. Первый изоляционный слой свода и стен печей выполняется из диатомового кирпича на растворе толщиной 0,5мм. Состав по весу: глины огнеупорной полукислой - 35 в.ч. диатомовый или шамотный порошок с крупностью зерна не более 0,5 мм - 50 в.ч. асбест 1 сорта - 15 в.ч. На стены наносится изоляционный раствор толщиной 30мм за 2 раза. На свод печи по диатомовому кирпичу наносится первый изоляционный слой толщиной 1012 мм. После этого производится сушка печи до температуры плюс 150-200°С, с учетом требований раздела 12 настоящей Инструкции. После доведения температуры в камере сгорания печи до плюс 150-200°С наносится второй слой раствора и по его высыхании - третий, который можно выполнить из асбоцементного раствора. Общая толщина изоляционного слоя должна быть равной 50 мм. Примечание - в летний период нанесение второго и третьего изоляционных слоев, допускается проводить после сушки в естественных условиях в течение 24 часов. Для изоляции верхних листов ретурбентных коробов и их дверок рекомендуется асбозурит. Трубные решетки и крышки предохранительных окон покрываются торкрет массой на толщину 75мм. Рекомендуемый состав торкрет массы: шамотный порошок - 50 в.ч.  - 35 в.ч. - 15 в.ч. цемент глиноземистый асбест Производство огнеупорных работ в зимних условиях Огнеупорная кладка трубчатых печей в зимних условиях должна производиться при температуре воздуха на рабочем месте не ниже плюс 5°С, при необходимости с устройством тепляков. Кладку насухо с засыпкой швов порошком разрешается производить при отрицательных температурах, но при этом кирпичи не должны иметь следов наледи или снега, а порошок должен быть хорошо просушен. Кладку глиняного кирпича на цементных или сложных растворах, а также кладку из диатомового кирпича на цементно-диатомовом растворе разрешается вести методом замораживания (если она не перевязывается с огнеупорной кладкой). Кладку арок и несущих столбов из обыкновенного глиняного кирпича вести методом замораживания не разрешается. Огнеупорная кладка в зимних условиях должна производиться на подогретых растворах. Огнеупорный раствор при укладке должен иметь температуру не ниже плюс 5 °C. а известковоцементный раствор и огнеупорный раствор на жидком стекле или с добавкой портландцемента не ниже плюс 10°С. Огнеупорный кирпич и фасонные изделия должны быть заблаговременно (до укладки) нагреты до положительной температуры. При производстве работ в зимних условиях в журнале работ должна ежедневно указываться температура наружного воздуха. Температура воздуха на рабочем месте, температура воздуха в тепляках для подогрева материалов и температура раствора при выходе из растворомешалки и при укладке. Кладка, выполняемая в тепляке, должна выдерживаться при положительной температуре до постановки печи на сушку. Ремонт футеровки из жаростойкого бетона Материалы, применяемые для ремонта футеровки должны соответствовать требованиям пунктов 8.2, 8.3, 8.4. Каждая партия цемента, поступающая в Организацию для ремонтных целей, должна пройти контрольные испытания на соответствие с паспортными данными. Повторные испытания цементов проводятся в случае их хранения более 3-х месяцев и ограничиваются проверкой сроков схватывания и прочности цементного раствора на сжатие. До получения результатов лабораторных испытаний применять цемент не рекомендуется. Ремонт футеровки печей из жаростойкого бетона производится методом заделки поврежденных участков монолитным бетоном или торкретированием. Поврежденный участок должен быть удален (вырублен) на толщину не менее 50мм, а ремонтируемая поверхность должна быть тщательно очищена от слабосвязанных частиц и обдута сжатым воздухом. Обнаженные участки каркаса и арматуры следует очистить от окалины и ржавчины. Прогоревшую арматуру удаляют и заменяют новой, сваривая ее с существующей внахлестку или встык с накладками. Кромки удаленного участка футеровки не должны быть пологими, а иметь П- образную форму. Перед нанесением свежего слоя монолитного бетона на портландцементе или глиноземистом цементе, расчищенную поверхность необходимо увлажнить и покрыть слоем пластичного раствора толщиной 1-2мм, приготовленного из материалов, соответствующих составу бетона. Свежий бетон рекомендуется укладывать не позднее чем через 10 минут после нанесения раствора. Для ремонта монолитной футеровки рекомендуется применять жаростойкий бетон состава, аналогичного составу, из которого выполнен ремонтируемый участок. Уплотнение бетонной смеси следует производить при помощи вибратора. При этом вибратор не должен касаться старого бетона. Применение бетона для ремонта футеровки печей возможно только после получения заключения специалистов испытательной лаборатории или другой аккредитованной в установленном порядке лаборатории о соответствии его свойств требованиям проекта и действующих НТД. Для проведения испытаний бетона, ремонтной организацией, путем опытного замеса, должны быть изготовлены образцы и не позднее, чем за пять дней до начала ремонтных работ предоставлены в строительную лабораторию. Ремонт футеровки методом торкретирования производится с учетом выполнения требований пунктов 10.4,10.5,10.6. Примечание - к бетонным работам следует приступать только после подготовки ремонтируемой поверхности и оформления производителем ремонтных работ акта освидетельствования скрытых работ. Работы по торкретированию печей должны производиться квалифицированными рабочими ремонтной организации, под руководством специалиста, ответственного за проведение указанных работ. Работы по бетонированию и торкретированию должны вестись непрерывно. Перерывы допускаются не более 1 часа для бетонов на портландцементе и 45 минут на глиноземистом цементе. Поверхность уложенного бетона должна подвергаться смачиванию, при этом: избегать попадания на бетон сильных струй воды; увлажнение бетона на глиноземистом цементе должно быть начато через 3-4 часа после укладки и поддерживаться 2 суток; увлажнение бетона на портландцементе должно быть начато через 12 часов после укладки и поддерживаться 6 суток. Все огнеупорные бетоны нельзя подогревать паром (пропаривать). Компенсационные швы выполняются шириной 5мм на каждый метр длины и обеспечиваются закладкой картона или фанеры толщиной 5мм. Трещины должны быть расчищены и углублены до монолитной структуры, смочены водой и заделаны бетоном того же состава с мелким заполнителем. Ремонт футеровки из жаростойкого бетона в зимних условиях Ремонт футеровки в зимних условиях следует производить по специально разработанным проектам или технологическим картам. Для приготовления смесей на цементных вяжущих, необходимо применять заполнители, имеющие положительную температуру. Воду следует подогревать с таким учетом, чтобы температура смеси на глиноземистом цементе была не ниже плюс 7°С, на портландцементе - плюс 15°C. Примечание - замораживание футеровки из жаростойкого бетона на цементном вяжущем в процессе твердения не допускается. Предварительный нагрев материалов и бетонов в период твердения рекомендуется проводить «сухим» теплом (теплым воздухом и т.д.). При электронагреве, до начала подъема температуры, необходимо предусмотреть прогрев бетона при температуре плюс 20-25°С в течение трех часов. Скорость остывания бетона по окончании прогрева не должно превышать 20°/час. Ремонт футеровки из волокнистых огнеупорных материалов и изделий Футеровка тепловых агрегатов, с применением волокнистых огнеупорных изделий и материалов, монтируется из нескольких слоев рулонных материалов и плит, собранных в определенной последовательности в пакет. Примечание - учитывая, что футеровки из волокнистых материалов и изделий не обеспечивают герметичности, их наносят на металлические листовые конструкции, обладающие жесткостью, позволяющей в процессе монтажа придать им удобное положение для ведения работ, а затем при монтаже уплотнить монтажные стыки. Для крепления футеровочных изделий в рабочем пространстве применяют металлические, керамические и комбинированные анкеры. Примечание - металлический анкер приваривают к кожуху каркаса и закрепляют футеровку шайбой. Для изготовления анкерных креплений используют различные марки жаростойких сталей и сплавов в зависимости от температуры применения. Конструктивно анкерные крепления с привариваемой, винтовой или поворотной шайбой (рисунок 1) используют при монтаже футеровок из рулонных материалов, а крепление с многопозиционной поворотной шайбой обычно применяют при использовании в рабочем слое жестких плитных изделий типа ШВП.      a - схема анкерного крепления; б - анкер с привариваемой шайбой; в - с винтовой шайбой; г - с по- воротной шайбой; д - с многопозиционной шайбой; 1 - кожух; 2 - анкер; 3 - шайба; 4, 5 - слои во- локнистой футеровки Рисунок 1 - Схема установки и различные виды анкеров Монтаж футеровки из волокнистых изделий начинается с разметки на кожухе положения анкерных креплений. Примечания А) Разметку выполняют с применением специально изготовленных шаблонов, на которых предусматриваются фиксированные положения анкеров. Возможна разметка с помощью шнура, проволоки, метра или рулетки. Разметку производят с применением кернов. Б) При рабочих слоях из рулонных материалов ошибки можно исправить, изменяя в определенных пределах величину нахлеста, без увеличения трудозатрат, но это вызывает излишний расход изделий. 12.4 Металлические анкеры приваривают ручной дуговой сваркой. Примечание - качество приваренных анкеров проверяют ударами молотка массой 300 г. Для защиты анкера от воздействия температуры 1000 °C и выше анкеры должны заглубляться внутрь рабочего слоя футеровки. После приварки к кожуху каркаса металлических анкеров плиты рабочего слоя прижимают к выступающим из слоя изоляции штырям. На плите образуются отметки их положения. По отметкам сверлят сквозные отверстия для пропуска штырей.  Для установки шайбы в плите высверливают гнезда углубления (рисунок 2), которые после установки шайбы заделывают раствором, пробкой из материала плиты или высокотемпературным волокном. Для установки шайбы в плите высверливают гнезда углубления (рисунок 2), которые после установки шайбы заделывают раствором, пробкой из материала плиты или высокотемпературным волокном.1 - колпачок; 2 - фреза на колпачке; 3 - сверло дрели; 4 - установочный винт Рисунок 2 - Приспособление для высверливания гнезд в волокнистых плитах При вращении насадки фреза колпачка высверливает цилиндрическую канавку в теле плиты. Затем плита устанавливается на постоянное место, крепится шайбой, а гнездо закрывают пробкой, устанавливаемой на растворе из огнеупорной глины. 12.5 Монтаж футеровки из волокнистых материалов осуществляют на горизонтальных, наклонных и вертикальных плоскостях. На обратных уклонах, сводах и потолках для промежуточного закрепления слоёв футеровки должны применяться специальные шайбы диаметром от 40 до 50 мм из металла толщиной от 0,2 до 0,3 мм. В шайбах должны быть выполнены фигурные отверстия для прохода анкера (рисунок 3). |