Курсовая технологические печи. Курсовая печи. 2Ремонт змеевиков

Скачать 214.1 Kb. Скачать 214.1 Kb.

|

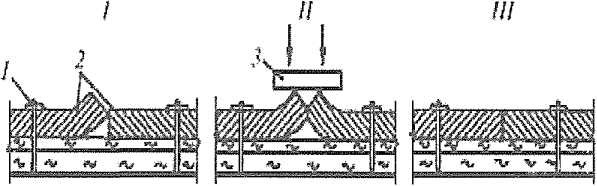

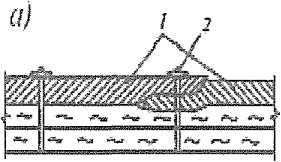

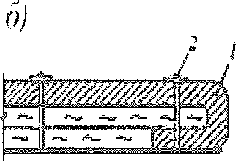

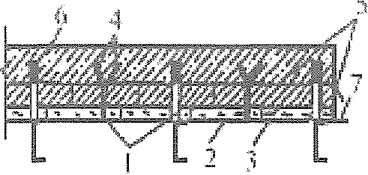

1 - отверстие для прохода анкера; 2 - держатель; 3 - пояс жёсткости Рисунок 3 - Прижимная шайба При применении многопозиционных анкеров (см. рисунок 4) фиксация промежуточных слоев должна производиться шайбами, которые при монтаже последующего слоя снимаются и затем могут ставиться повторно. 12.6 Монтаж рулонных материалов должен осуществляться таким образом, чтобы стыки полотен не совпадали в соседних по толщине слоях. Укладку рулона верхнего слоя осуществляют со смещением относительно нижнего по длине и по ширине. Соединение полотен рулона выполняется способом поджатия и наложения, как показано на рисунках 4 и 5. Методом поджатия могут соединяться рулонные материалы плотные и упругие, а материалы с более рыхлой структурой должны монтироваться наложением одного слоя на другой. На торцевых участках полотно укладывают, загибая слой, как показано на рисунке 6.  I-III - последовательность операций; 1 - анкер; 2 - рулонный материал; 3 - прижимной брусок  Рисунок 4 - Соединение полотен рулона способом поджатия   а - на плоской поверхности; б - на торцовом участке: 7 - соединяемые слои; 2 - анкер а - на плоской поверхности; б - на торцовом участке: 7 - соединяемые слои; 2 - анкерРисунок 5 - Соединение полотен рулонов посредством наложения 6'1  a - укладка гофрированием; б - укладка на рамку; в - готовый элемент; I - рулонный материал; 2 - элемент крепления; 3 - рамка Рисунок 6 - Способы изготовления конструкций с горизонтальным расположением слоев рулонного материала 12.7 Футеровка сводов, потолков и элементов с обратным уклоном осуществляется при помощи конструкций с вертикальным расположением полотен. Конструкции с вертикальным расположением полотен можно создавать постепенным наложением одного участка рулона на другой, загибая его после укладки отрезка длиной, равной толщине конструкции, или постепенно наворачивая рулон на специально изготовленную из проволоки рамку, ширина которой вместе с навернутыми слоями обеспечивает заданную толщину. 12.7.1 При укладке рулонов гофрированием (рисунок 6, а) полученный гофр скрепляют, пронизывая его на расстоянии от 5 до 7 см от одного из краев арматурой из обычной или низколегированной стали, за которую при монтаже крепят конструкцию к каркасу или кожуху. 12.7.2 При кладке рулонов на рамку элементы крепления располагают так, чтобы они, пронизывая пакет, находились внутри его металлической рамки. Жёсткие плиты ставят в пакет на ребро, пронизывая их в холодной части металлическим стержнем, которым осуществляют крепление набранного пакета. 13 Ремонт комбинированных футеровок 13.1 Футеровки отдельных узлов с плоскими поверхностями или поверхностями незначительной кривизны осуществляют путём сочетания волокнистых материалов и жаростойкого бетона. Нанесение футеровок осуществляют при горизонтальном расположении поверхностей последовательными слоями, которые не требуют их монтажа. Закрепление футеровки происходит при нанесении слоя жаростойкого бетона, который после набора им прочности удерживает все ранее нанесенные слои через общую систему анкерных креплений. Примечание - комбинированные футеровки применяют с целью использования преимущества волокнистых материалов путём защиты слоёв изоляции рабочим слоем из жаростойкого бетона или торкрет-бетона. Комбинированную футеровку теплового агрегата, как правило, осуществляют методом торкретирования. 13.2 Укладку бетонного слоя на промежуточные слои, смонтированные из жестких или полужестких волокнистых плит, осуществляют после разметки и приварки анкерных креплений к кожуху каркаса. Затем монтируют последовательно слои высокотемпературной изоляции и водонепроницаемого материала (пленки, крафт-бумаги) и разводят «усы» анкерных креплений, как показано на рисунке 7.  1 - приваренные пластинчатые анкеры; 2 - слой изоляции; 3 - слой высокотемпературной изоля- ции; 4 - анкерные "усы"; 5 - водонепроницаемый материал; 6 - слой жаростойкого бетона; 7 - кожух Рисунок 7 - Горизонтальная многослойная футеровка Примечания Водонепроницаемый слой служит препятствием для интенсивного отбора влаги из бетона изоляционными плитами. При применении в промежуточных слоях рулонных материалов, если необходимо сохранить плотность изоляции ниже предела ее упругости от нагрузки бетонного слоя, то после укладки изоляции на анкерах устанавливают фиксирующие шайбы, по которым настилают пленку, толь или рубероид, после чего начинают укладку бетона. Так как толщина рабочего слоя в таких конструкциях от 100 до 120 мм, промежуточный слой пленки способен удержать его, сохранив плотность изоляции. При толщине рабочего слоя из тяжелого бетона от 80 до 100 мм для изоляции должны применяться рулонные материалы, а при толщине рабочего слоя более 100 мм - плиты. 3.3 При осуществлении футеровки торкретированием по слою изоляции должны укладываться плёнка, пергамент и прижиматься сеткой 50 50 мм. Сетка закрепляется на анкерах. Общие требования к проведению входного контроля 14.1 Все материалы, комплектующие изделия и оборудование, применяемые в ремонте, подлежат входному контролю, в соответствии с требованиями СК-03.01.07.01.06 версия 1.0 с обязательным оформлением Акта о результатах проведения входного контроля, оформленного в соответствии с требованиями шаблона Ш-03.01.07.01.06-02. 14.1.1 С целью обеспечения контроля качества выполняемых работ на объектах капитального ремонта, входному контролю на объекте должны подлежать все материалы, комплектующие изделия и оборудование, поставляемые подрядчиком для производства работ (поставка подрядчика; поставка заказчика) с обязательным оформлением Акта проведения входного контроля. 14.1.2 Перечень контролируемых показателей качества материалов, комплектующих изделий и оборудования приведен в Приложении 1. 14.1.3 Проведение входного контроля материалов, поступающих на центральный склад Заказчика, не отменяет необходимость проведения входного контроля в соответствии с требованиями п. 14.1. 14.1.4 Оборудование поставки Заказчика разрешено принимать в монтаж при условии проведения входного контроля Заказчиком в соответствии с требованиями СК-03.01.07.01.06 версия 1.0 и при условии проведения входного контроля на площадке с обязательным оформлением Акта о результатах проведения входного контроля, оформленного в соответствии с требованиями шаблона Ш03.01.07.01.06-02. 14.1.5 Сводные результаты проведения входного контроля вносятся в ЧЕК-ЛИСТ. 14.1.6 ЧЕК-ЛИСТ с приложенными Актами проведения входного контроля являются обязательным приложением к ремонтной документации. Сушка трубчатых печей Все печи перед вводом в эксплуатацию после проведенного ремонта должны быть просушены. Сушка и разогрев печей производится обслуживающим персоналом по графикам подъема и распределения температуры внутри печи. Сушку печей рекомендуется осуществлять форсунками малой мощности, при этом пилотные и основные горелки, расположенные в непосредственной близости от торцовых стен, разжигаются в последнюю очередь. Сушка печей должна производиться согласно требованиям разработчиков проекта. При отсутствии в проектной документации требований по сушке, сушку печей следует проводить по графикам, указанным в пунктах 12.4-12.7 При сушке печей, футерованных огнеупорным кирпичом, следует температуру кладки постепенно довести до плюс 40-50°С. Дальнейший подъем температуры может быть начат только после прогрева огнеупорной кладки на всю толщину до плюс 40-50°С. Дальнейший подъем температуры должен соответствовать приведенному ниже режиму: подъем температуры до плюс 150°С по 10-15°С/час (итого 7-10 часов) выдержка при температуре плюс 150° С - 4 часа; дальнейший подъем температуры до рабочей по 30-50°С/час. Сушка печей с футеровкой из жаростойкого бетона после проведенного ремонта должна осуществляться по графику согласно приложению 10. Контроль над режимом сушки и первого нагрева следует осуществлять по термопарам, показывающим наибольшую температуру. Скорости подъема температуры, указанные в режимах, являются максимально допустимыми. В период сушки и первого нагрева необходимо обеспечить равномерное распределение температуры по всему объему печи. В случае невозможности подъема температуры со скоростью, предусмотренной графиками, скорость подъема температуры может быть снижена. При этом время выдержки температуры в печи, должно соответствовать, указанному в графиках. В период сушки и первого нагрева необходим непрерывный контроль над соблюдением заданного температурного режима и равномерностью распределения температуры по всему объему печи. Начальный этап сушки и первого нагрева целесообразно осуществлять пилотными горелками с циркуляцией по змеевикам печей нефтепродукта, пара или инертного газа. В случае отсутствия пилотных горелок разогрев вести основными горелками на минимальной производительности при обеспечении заданного режима. Поддерживать температуру в тепловых агрегатах по заданному режиму путем регулирования расходов топлива и воздуха. Изменение расхода топлива и воздуха производить плавным открытием или закрытием крана, или заслонки. Во время сушки и первого нагрева вести постоянный контроль над состоянием футеровки, элементов конструкции, температурных швов, обращая внимание на появление трещин и других дефектов. Если в процессе сушки печи по каким-либо причинам не представляется возможным производить дальнейший подъем температуры или поддерживать ее на достигнутом уровне, необходимо принять меры к снижению температуры. При возобновлении работ по сушке и первому нагреву подъем температуры следует производить со скоростью 10°С/час до достигнутой ранее температуры, а далее режим вести по графику. В случае возникновения в футеровке трещин, необходимо выявить причину и принять меры, исключающие их дальнейшее увеличение. Если принятые меры будут недостаточны, следует остановить сушку. В процессе сушки и первого нагрева вдоль швов между панелями и на самих панелях возможно появление усадочных трещин, которые не являются опасными для нормальной эксплуатации тепловых агрегатов. После выполнения режима сушки и первого нагрева до рабочей температуры печь может быть введена в эксплуатацию непосредственно после окончания сушки и первого нагрева. Ввод печей в эксплуатацию непосредственно после сушки и первого нагрева (без остановки для осмотра) может быть осуществлен лишь при отсутствии недопустимых дефектов, являющихся опасными для нормальной эксплуатации печей. В этом случае осмотр состояния футеровки следует провести при ближайшей остановке печей. При возникновении в процессе сушки дефектов, являющихся опасными для дальнейшей эксплуатации печи, печь необходимо охладить для осмотра, выявления причин возникновения дефектов и их устранения. Сушка дымовых труб Кирпичные и железобетонные трубы, вводимые в эксплуатацию после ремонта с частичной или полной заменой футеровки, должны быть просушены и разогреты с учетом требований РТМ 26-87 «Рекомендаций по сушке и разогреву дымовых труб и боровов» как вновь построенные. При остановке трубы летом на срок более 10 суток ее нагрев до рабочей температуры следует осуществлять со скоростью не более 100С в час. При остановке трубы зимой на срок более 4 суток нагрев следует осуществлять со скоростью не более 50°С в час. При совмещении сушки трубы с сушкой футеровки и обмуровки печи продолжительность сушки трубы увеличивается на 2-3 суток по сравнению с периодом сушки печи ввиду необходимости удаления влаги, испарившейся из футеровки и сконденсировавшейся на внутренней поверхности трубы. По окончании сушки составляется Акт об окончании работ по сушке и разогреву дымовой трубы (Приложение 11) и прикладывается к паспорту на трубу. Охлаждение и разогрев печей в процессе эксплуатации Во избежание преждевременного разрушения футеровки охлаждение и разогрев печей в процессе эксплуатации должны производиться в соответствии с требованиями разработчиков проекта. При отсутствии в проектной документации требований, охлаждение и разогрев печей следует производить по графикам, указанным в пунктах 14.2-14.4 Нормальная остановка печи производится постепенным снижением температуры в камере сгорания, в соответствии с технологической инструкцией по эксплуатации, со скоростью 25- 30°С/час. После снижения температуры в камере сгорания до 100-150°С прекращается горение всех горелок (форсунок). Разогрев печей до рабочей температуры, после кратковременной остановки (1-2 суток) в летний период, следует производить со скоростью не более 100°С/час. После остановки печи в летний период свыше двух суток, разогрев ее следует проводить по следующему режиму: подъем температуры до 160-200°С - не менее 2 часов; выдержка при температуре 160-200°С - 12 часов; дальнейший подъем температуры до рабочей - не более 50°С/час. При остановке печей в зимний период, их пуск следует производить по следующему графику: прогрев футеровки при температуре плюс 100°С - 12 часов; подъем температуры от плюс 100°С до плюс 160°С - 2 часа; выдержка при температуре плюс 160°С - 12 часов; подъем температуры до плюс 250-300°С - 2 часа; выдержка при температуре плюс 250-300°С - 10 часов; дальнейший подъем температуры до рабочей - не более 50°С/час. Приемка кладки (футеровки) трубчатых печей Приемка выполненных работ по кладке (футеровке) трубчатых печей производится до начала сушки комиссией с обязательным оформлением акта К акту приемки кладки (футеровки) трубчатой печи должны прикладываться акты освидетельствования всех скрытых работ. Документация 19.1 По проведении ремонта, на трубчатые печи оформляется исполнительная техническая документация, указанная в таблице 5: Таблица 5

| |||||||||||||||||