нир. НИР. 3. Физикохимическая характеристика нефти

Скачать 4.09 Mb. Скачать 4.09 Mb.

|

|

7. Методика подбора деэмульгаторов для промысловой подготовки нефти. При промысловой подготовке нефти на Верхнечонском месторождении широко применяются реагенты - деэмульгаторы, которые играют важную роль в разрушении водонефтяных эмульсий. Ассортимент применяемых деэмульгаторов и спектр их свойств настолько широки, что без сравнительной оценки комплекса свойств деэмульгаторов по единой обобщенной методике невозможно их грамотное и эффективное использование. Деэмульгаторы - реагенты подготовки нефти, предназначенные для процессов сброса основного количества эмульгированной воды при естественной температуре, улучшения транспортных свойств высокообводненных эмульсий и глубокого обезвоживания нефтей при нагреве. Деэмульгаторы являются поверхностно-активными веществами (ПАВ), т.е. веществами, молекулы которых состоят из полярных и неполярных групп. Они способны адсорбироваться на границе раздела фаз, образованных двумя отличающимися по полярности жидкостями (нефть и вода), и тем самым снижать межфазное натяжение. Современные деэмульгаторы являются неионогенными ПАВ, гидрофильная часть молекулы которых представлена полимером окиси этилена, гидрофобная - полимерами различных классов органических веществ: окиси пропилена, фенолов, алкил фенолов, пропилен гликолей, крахмала, а также продуктов модификации окисей алкиленов. Деэмульгаторы характеризуются физическими и реологическими свойствами, определяющими технологию их применения. Они отличаются друг от друга рядом свойств, таких, как, например, растворимость в водной и нефтяной фазах эмульсии, поверхностно – активные свойства, кинетика адсорбции на различных границах раздела фаз и т.п. Этим объясняется избирательность действия деэмульгаторов на нефтяные эмульсии. При изменении числа молей окиси этилена (гидрофильная часть молекулы), либо гидрофобной части молекулы получают соединения, определенным образом сбалансированные по гидрофильно – гидрофобному балансу, и с определенной молекулярной массой. Это характеризуется относительной растворимостью деэмульгаторов. По показателю относительной растворимости деэмульгаторы подразделяют на 3 группы: 1 группа – водорастворимые деэмульгаторы; 2 группа – водомаслорастворимые деэмульгаторы; 3 группа – маслорастворимые деэмульгаторы. Принадлежность деэмульгаторов к группам относительной растворимости характеризуется фенольным числом, значение которого составляет: для деэмульгаторов 1 группы - более 9; для деэмульгаторов 2 группы - от 6 до 9; для деэмульгаторов 3 группы – до 6. Фенольные числа деэмульгаторов определяют по методике Гипровостокнефть. Товарная форма деэмульгаторов содержит от 50 до 80 % поверхностно-активных веществ (активная основа), растворенных в смеси растворителей. В качестве растворителей для масло- и масло-водорастворимых деэмульгаторов используется метанол, смесь ароматических углеводородов и низших спиртов. В качестве растворителя водорастворимых деэмульгаторов используется водный раствор метанола. Концентрацией и составом ПАВ и растворителя определяется вязкость товарной формы деэмульгатора. Деэмульгаторы должны быть маловязкими жидкостями. Особое значение имеет величина вязкости при отрицательных температурах. Значение динамической вязкости деэмульгаторов при температуре минус 40 °С не должно превышать ориентировочно 1500 мПа·с. Растворимость деэмульгатора в воде обусловлена образованием водородных связей между молекулами воды и атомом кислорода полиоксиэтиленовой цепочки деэмульгатора. При повышении температуры водородные связи разрываются, и растворимость деэмульгатора в воде уменьшается. Температура, при которой происходит дегидратация оксиэтиленовых цепочек, называется температурой помутнения деэмульгатора. При этом фиксируется начало помутнения, дальнейшее повышение температуры приводит к выпадению деэмульгатора в осадок (фазовому расслоению раствора деэмульгатора). Температура помутнения зависит от концентрации и является показателем гидрофильно – гидрофобных свойств. У деэмульгаторов, имеющих большее сродство к воде (объясняющееся большей длиной полиоксиэтиленовых цепочек), температура помутнения, как правило, выше. Точкой помутнения принято считать температуру помутнения 1% - ного раствора деэмульгатора в воде. После разрушения водонефтяной эмульсии деэмульгаторы распределяются в водной и нефтяной фазах. Степень перехода в каждую из фаз характеризуется коэффициентом распределения деэмульгатора. Он рассчитывается, как доля деэмульгатора, перешедшего в воду, от общего его количества, введенного в эмульсию. Деэмульгатор всегда распределяется между углеводородной и водной фазами в соотношении, обуслов-ленном свойствами фаз эмульсии и деэмульгатора, поскольку деэмульгатор любой марки содержит гидрофильные группы в сочетании с гидрофобными. Повышение температуры водонефтяной смеси 0 и увеличение минерализации водной фазы приводит к уменьшению растворимости деэмульгатора в воде. Однако этот процесс обратим. Вследствие изменения растворимости деэмульгатора в воде взависимости от внешних факторов, под воздействием которых находится водонефтяная эмульсия (состав нефтяной фазы, обводненность, минерализация водной фазы, температура, интенсивность гидродинамического воздействия), является величиной, характерной для конкретных условий (системы). Коэффициент распределения, определенный в одинаковых условиях (модельные системы), является сравнительной характеристикой деэмульгаторов. Деэмульгаторы, имеющие низкую температуру помутнения и невысокий коэффициент распределения (маслорастворимые), как правило, более эффективны для разделения эмульсий при низких температурах. При использовании маслорастворимых деэмульгаторов улучшается качество отделяющейся дренажной воды, поскольку уменьшается переход в воду солюбилизированной нефти из-за незначительной доли перехода в воду деэмульгатора. Кроме того, ароматические углеводороды, которые используются в качестве растворителей для маслорастворимых деэмульгаторов, способствуют переходу нефти в воду в меньшей степени, чем низшие спирты, которые используются в качестве растворителей для водорастворимых деэмульгаторов. Деэмульгаторам с небольшой долей перехода в воду свойственно образование устойчивых ассоциатов из капель эмульгированной воды при высоких расходах (передиспергирование). Такие деэмульгаторы должны использоваться для обработки эмульсии в системе нефтесбора с целью обеспечения сброса воды на УПС при ДНС, не оборудованных подогревом. При этом должны быть исключены передозировки деэмульгатора. Необходимость дозирования деэмульгатора на УПН определяется степенью разрушенности эмульсии, поступающей на подготовку. При этом на УПН недопустимо применение деэмульгаторов с выраженным свойством передиспергирования. Данная методика предназначена для определения в лабораторных условиях комплекса показателей, характеризующих конкретные свойства реагентов -деэмульгаторов, имеющие определенную значимость в различных технологических условиях применения с учетом совмещенной системы сбора и подготовки нефти, газа и воды. Технологический и экономический эффект от применения деэмульгаторов может быть получен не только благодаря правильному подбору реагента, но и грамотному и рациональному использованию его в системе сбора и транспорта нефти и на установках подготовки нефти (УПН). Контроль сырья, поступающего на подготовку, по определенным показателям позволяет оценивать эффективность использования деэмульгаторов. Методика лабораторных испытаний и подбора деэмульгаторов устанавливает порядок определения следующих показателей: - деэмульгирующая активность при низких температурах; - деэмульгирующая активность при высоких температурах; - степень передиспергирования при больших расходах; - степень снижения вязкости эмульсии. Методика применима для оценки сравнительной деэмульгирующей активности деэмульгаторов, используемых в технологических процессах промысловой подготовки нефти: - предварительное обезвоживание (путевая деэмульсация, снижение гидравлических потерь, предварительный сброс воды на ДНС и УПН); - глубокое обезвоживание. Методика предусматривает решение следующих задач: - определение сравнительной эффективности деэмульгаторов при заданных расходах; - определение расхода деэмульгатора, необходимого для получения нефти заданного качества на ступенях предварительного и глубокого обезвоживания; - оценка эффективности снижения вязкости эмульсии. 8. Охрана труда при работе с деэмульторами на Верхнечонском нефтегазоконденсатном месторождении. 8.1. Общие требования охраны труда. К самостоятельной работе с деэмульгатороми допускаются лица: достигшие 18-летнего возраста; прошедшие медицинский осмотр и не имеющие противопоказаний по здоровью; прошедшие вводный инструктаж, первичный (повторный) инструктаж на рабочем месте; прошедшие стажировку на рабочем месте не менее двух недель, проверку знаний требований охраны труда и получившие допуск к самостоятельной работе; имеющие удостоверение по охране труда и пожарно-техническому минимуму. Работники ЦППНиГ, работающие с деэмульгаторами, должны проходить: проверку знаний по основной и совмещаемым профессиям – 1 раз в год; проверку знаний требований охраны труда – 1 раз в год; проверку знаний по пожарно-техническому минимуму – 1 раз в год; подтверждение группы допуска по электробезопасности – 1 раз в год; повторный инструктаж на рабочем месте – 1 раз в 3 месяца; внеплановый инструктаж – при введении в действие новых стандартов или правил, при изменении технологического процесса или замене оборудования, при нарушении работником требований безопасности, при перерывах в работе более чем на 30 календарных дней; целевой инструктаж – при выполнении разовых работ, не связанных с прямыми обязанностями по специальности, при производстве работ, на которые оформляется наряд-допуск, и др.; периодический медицинский осмотр – 1 раз в год. Каждый работник обязан знать и соблюдать требования Инструкции, основные физико-химические свойства применяемых деэмульгаторов, указанные в таблице 3. Таблица 3. Основные физико-химические свойства деэмульгаторов.

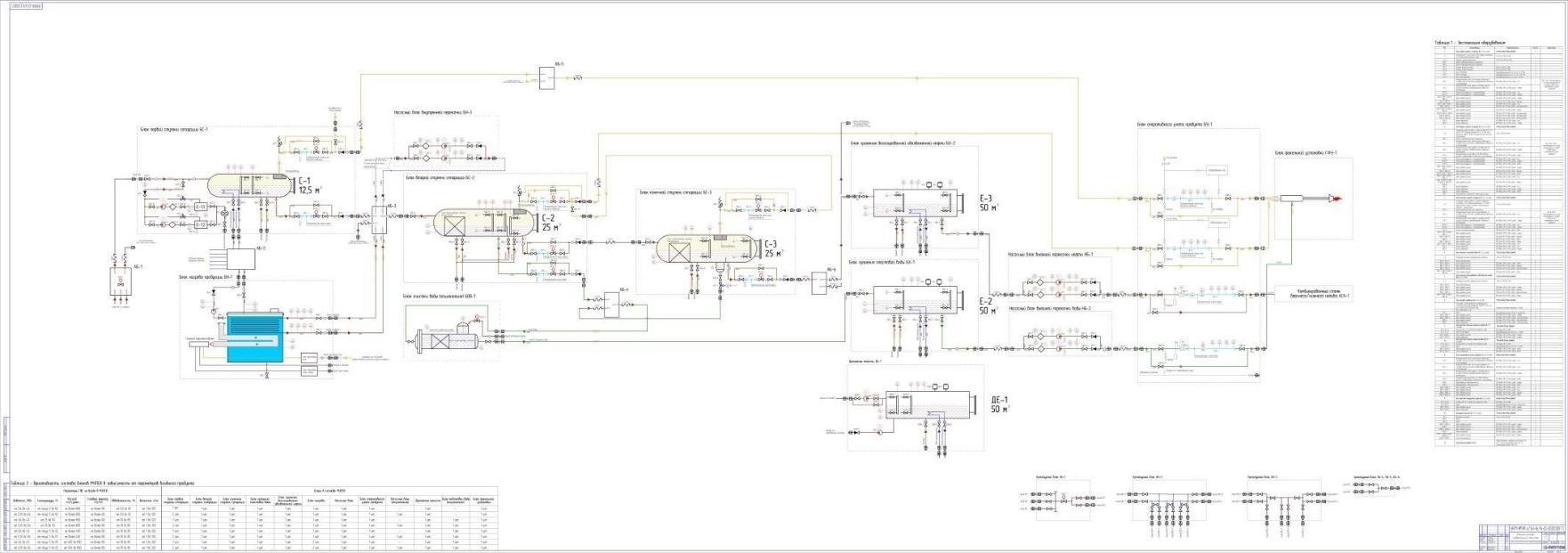

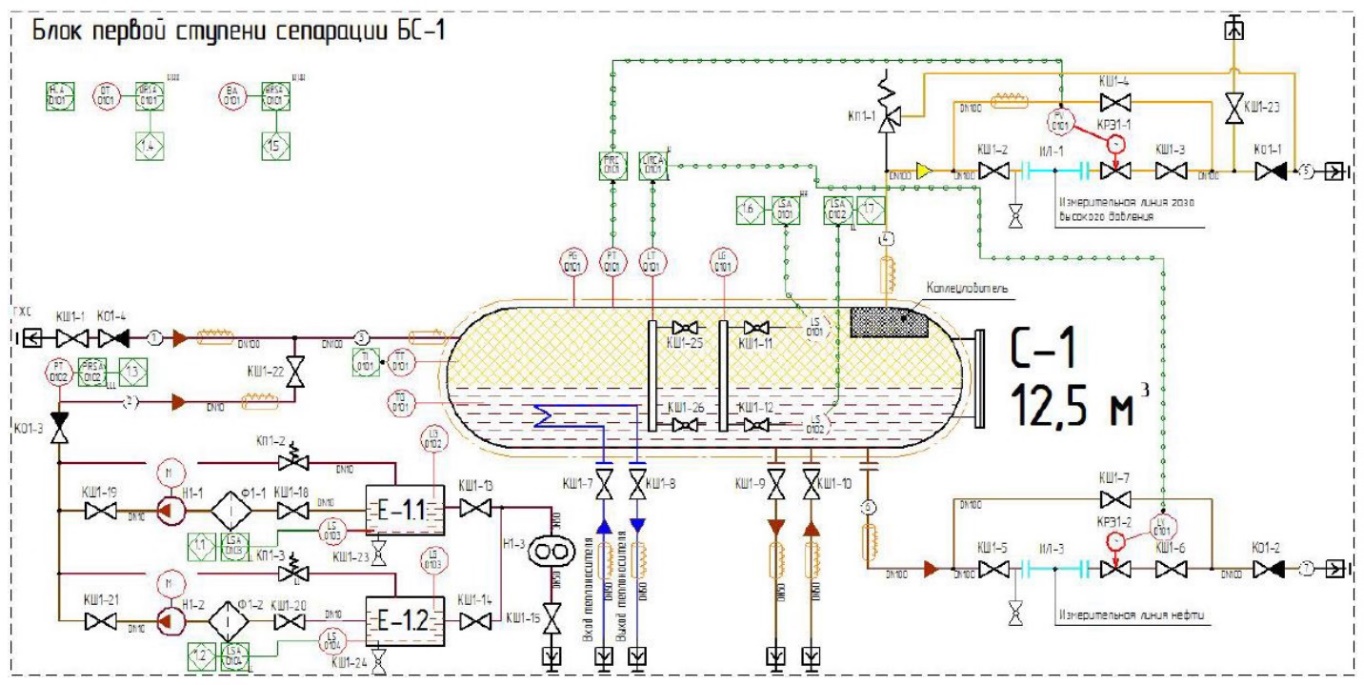

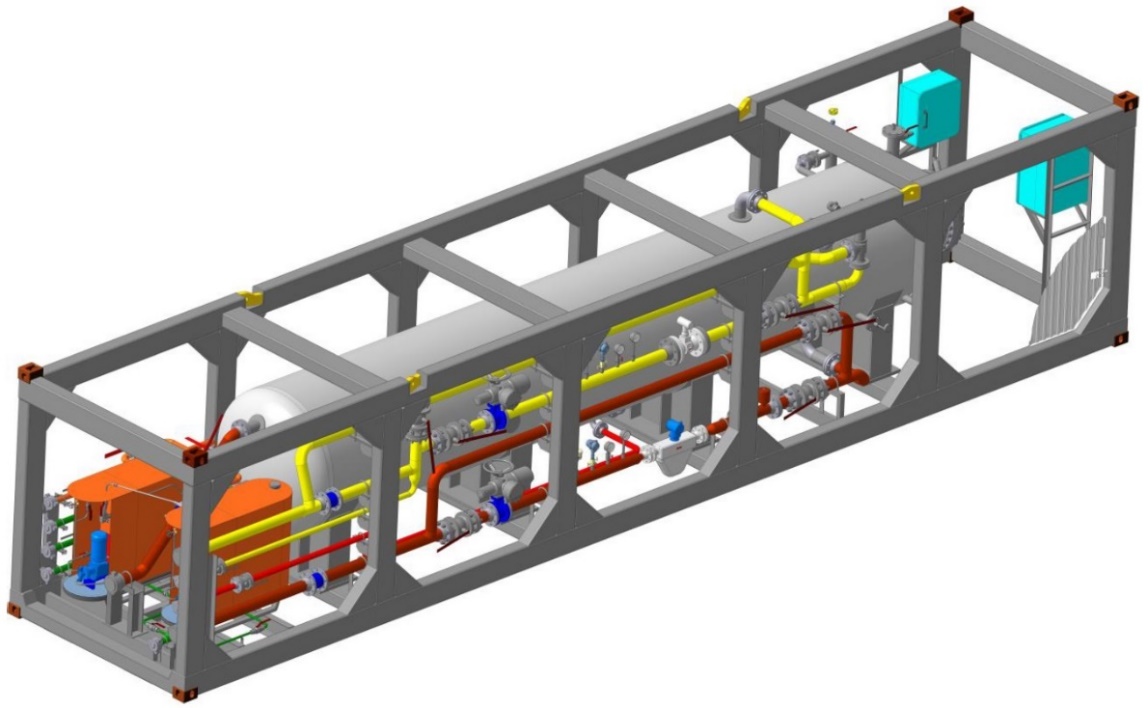

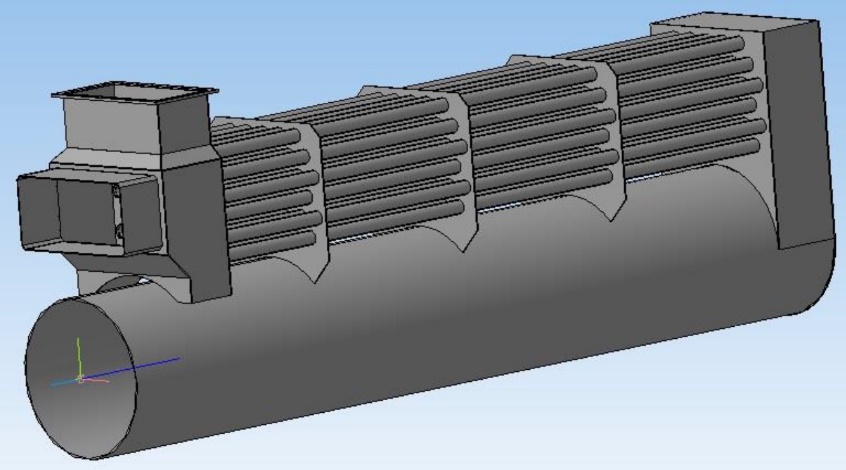

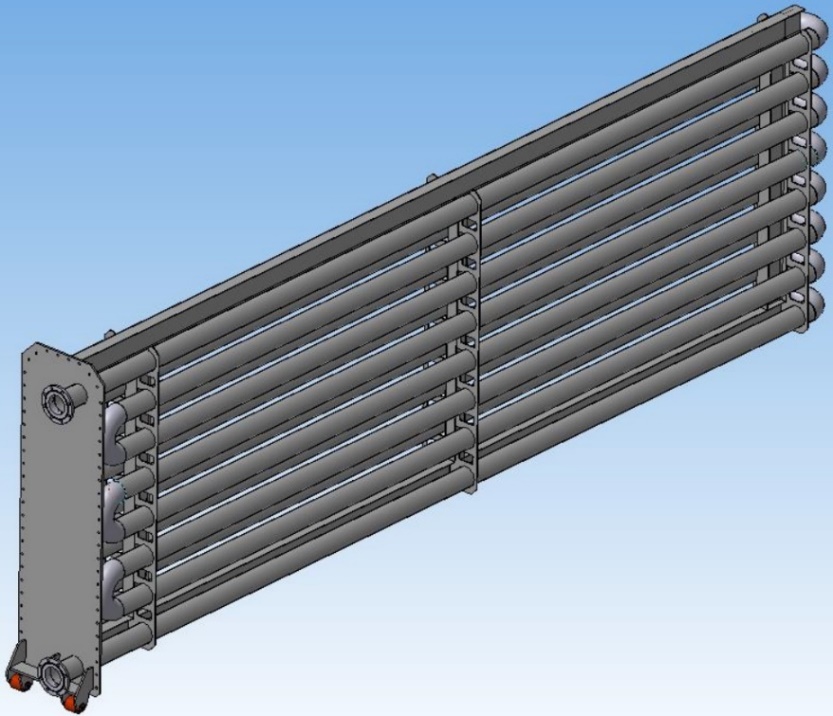

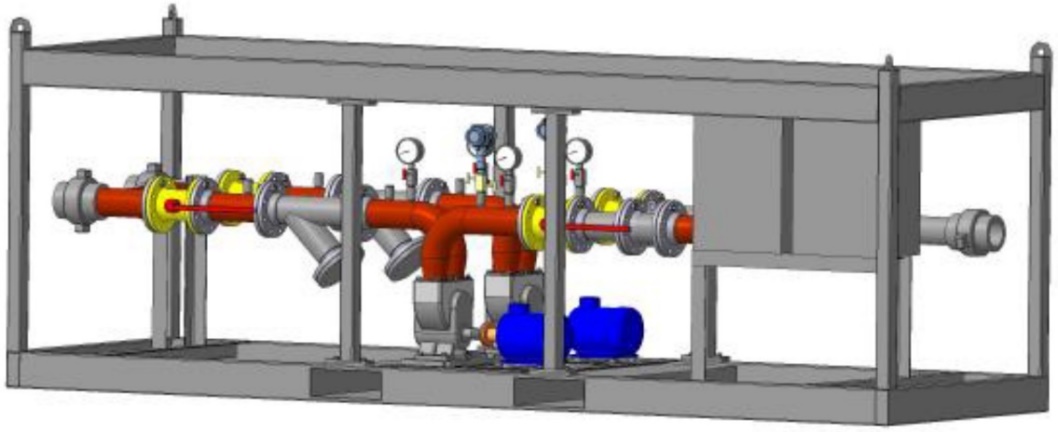

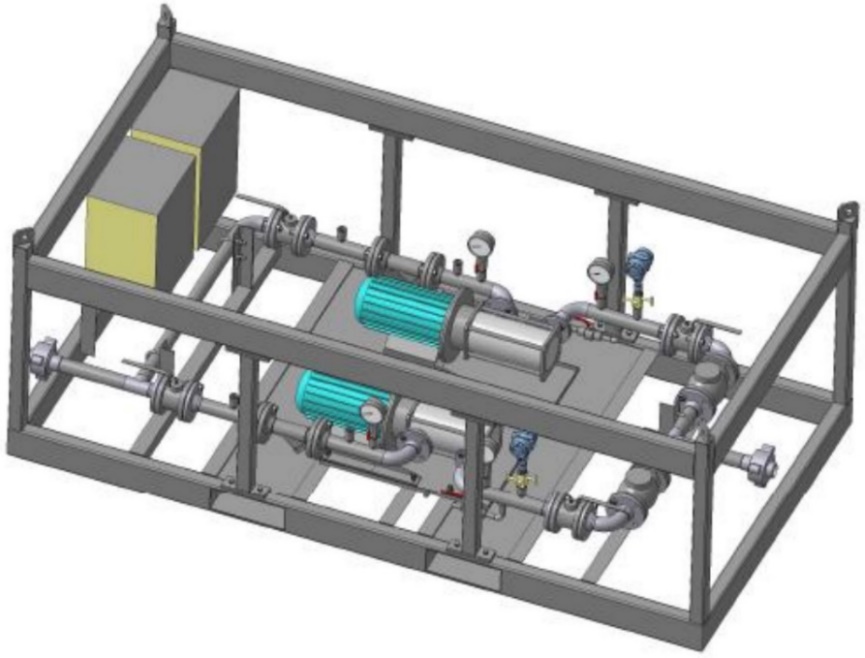

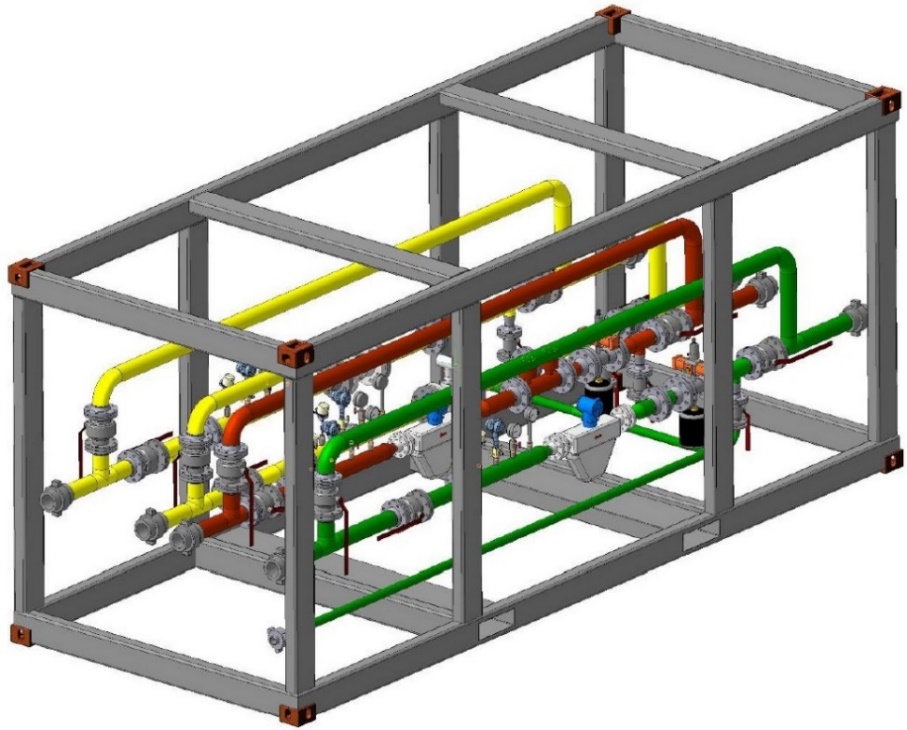

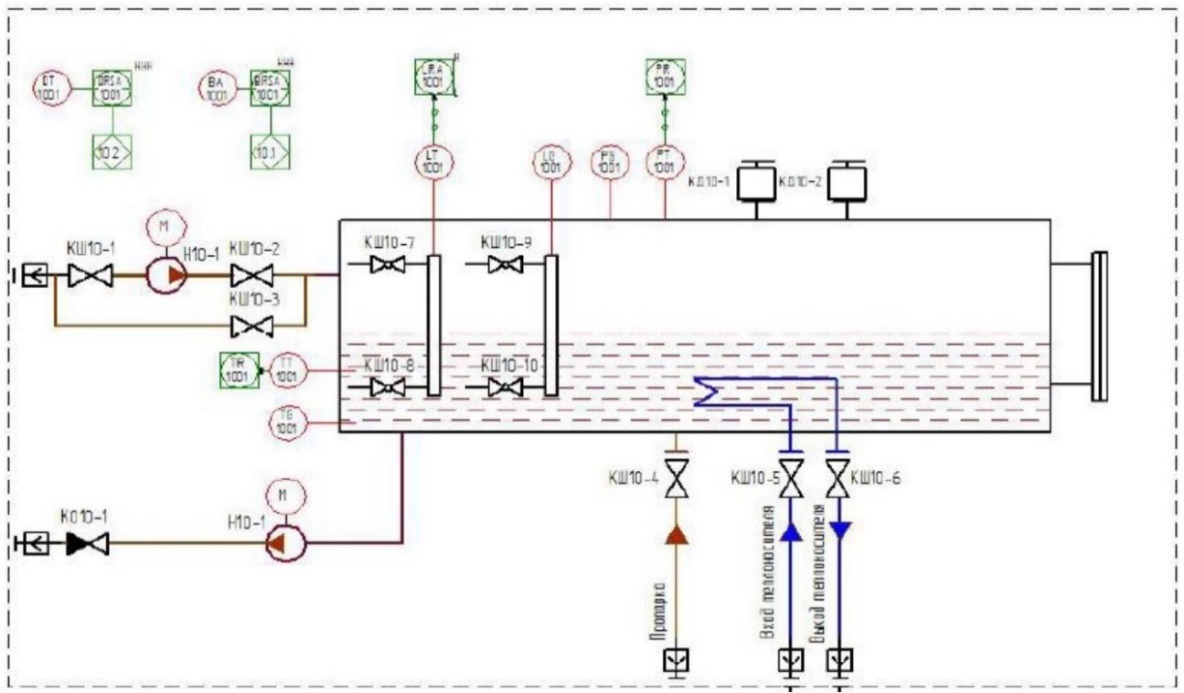

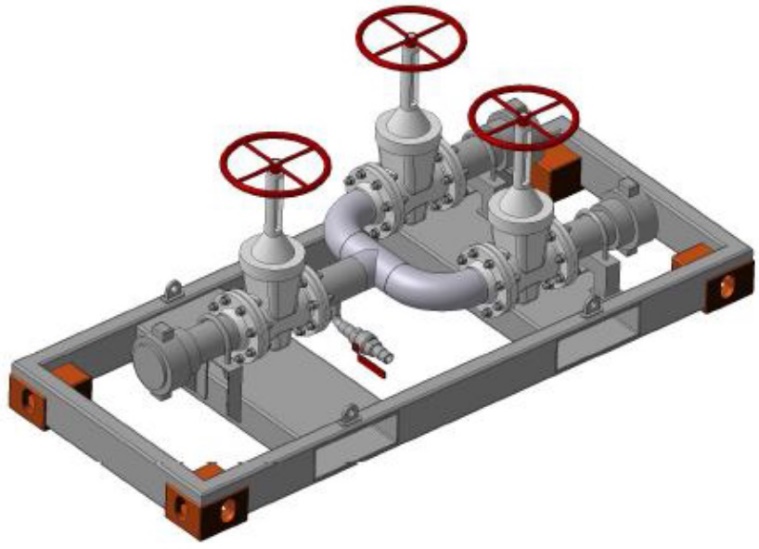

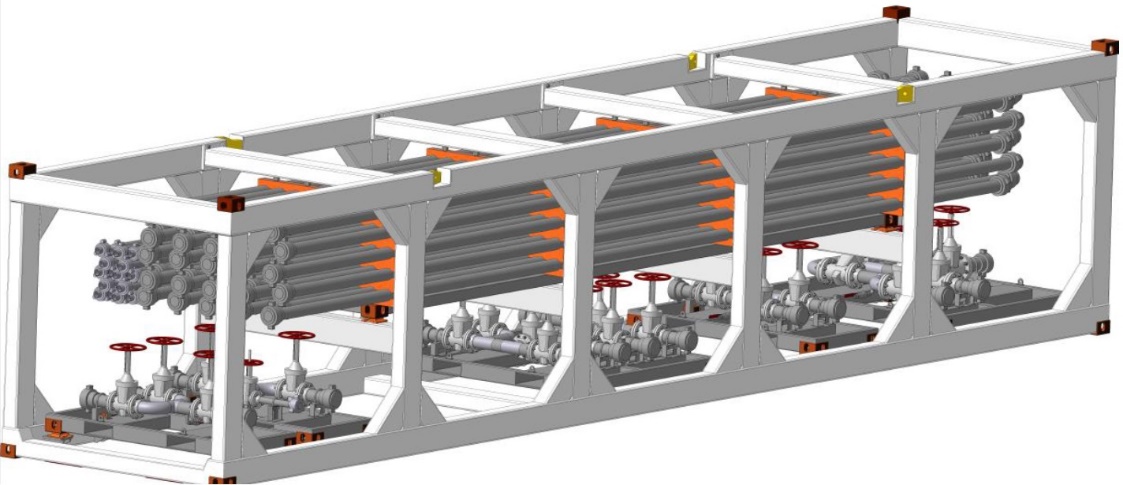

При работе с деэмульгаторами на работника могут действовать следующие опасные и вредные производственные факторы: движущиеся машины и механизмы; оборудование, работающее под давлением; низкая температура окружающей среды; воздействие паров вредных веществ; работа на высоте. 8.2. Требования охраны труда перед началом работы. Надеть предусмотренную нормами специальную одежду и специальную обувь. Специальная одежда должна быть застегнута (запрещается в загазованных местах находиться в обуви со стальными гвоздями или накладками и в промасленной специальной одежде, обслуживать вращающиеся, движущиеся части оборудования в длиннополой одежде: шарфе, платке со свисающими концами и т.п.) Ознакомиться с записями в сменном журнале. Ознакомиться с технологическим процессом предстоящих работ и с порученным заданием непосредственного руководителя, получить необходимый инструктаж в установленном порядке и расписаться в журнале выдачи заданий. Проверить технические средства защиты, предохранительные приспособления, средства пожаротушения. Аптечка должна быть укомплектована и находиться в специально отведенном месте. Проверить наличие и исправность инструментов, их соответствие характеру работы. Разместить их в безопасном и удобном месте. Выполняя обход необходимо проверить исправность технологического оборудования, заземления, наличие и исправность противопожарного инвентаря, наличие СИЗ, проверить работу электрооборудования. 8.3. Требования охраны труда во время выполнения работы. Деэмульгаторы на объектах подготовки нефти применяются в виде водных и нефтяных растворов. Разгружать бочки изображённые на рисунке 3, заполненные деэмульгатором, на разгрузочную площадку, а также сливать реагент из бочек в емкость следует исправными средствами малой механизации. По окончании слива бочку с ввернутой пробкой необходимо отправить на склад порожней бочкотары для дальнейшей обработки. На запорной арматуре трубопроводов, насосов, должны быть номера, соответствующие технологической схеме. Перед пуском насосов, расположенных в помещении, должна быть включена приточно-вытяжная вентиляция. Перед пуском блока дозирования химреагентов необходимо проверить исправность системы подогрева, контроля и управления, исправность запорной арматуры трубопровода, заземления и освещения, системы вентиляции, а также наличие предупреждающих и предписывающих знаков и надписей. В технологическое помещение блока дозирования химреагентов входить разрешается через 10 минут после включения вентиляции. Разогревать трубопроводы или емкости с застывшим деэмульгатором следует паром или горячей водой. Запрещается для этой цели применять открытый огонь. Отбирать пробу деэмульгатора следует в специальной одежде, необходимо применять очки защитные, перчатки, респиратор. Содержание вредных веществ в воздухе рабочей зоны не должно превышать ПДК. Обрабатывать бочки следует в специально отведенном месте, оборудованном промышленной канализацией. При обработке емкостей и бочек следует: выкачать из них остаток; очистить от грязи; промыть, пропарить; слить воду и просушить воздухом. 8.4. Требования охраны труда в аварийных ситуациях. При работе с деэмульгаторами возможны следующие аварийные ситуации: разгерметизация оборудования, находящегося под давлением; разгерметизация расходной емкости, тары; разлив реагента; пожар. При возникновении аварий и аварийных ситуаций необходимо руководствоваться ПМЛА. При происшедшем несчастном случае на производстве, травмировании, отравлении или внезапном заболевании, вызвать скорую помощь, известить мастера, начальника участка, руководство цеха. При необходимости вывести или вынести пострадавшего из опасной зоны и оказать ему первую помощь в соответствии с Инструкцией ОАО «ВЧНГ» «Оказание первой помощи» № ПЗ-05 И-0224 ЮЛ-405. Работник обязан знать номера телефонов и другие средства экстренной связи, уметь ими пользоваться и немедленно осуществлять вызов в аварийных ситуациях. До прибытия соответствующих служб работники должны срочно принять меры по ликвидации возгорания или аварии и оказать помощь пострадавшим. 8.5. Требования охраны труда по окончании работы. После окончания работ навести порядок на рабочем месте. Собрать инструмент, приспособления. Разлившуюся нефть в процессе работы, убрать в специальную тару, засыпать свежим грунтом. Сообщить принимающему смену работнику о состоянии работающего и резервного оборудования, состоянии средств автоматики и контроля, средств связи, состоянии освещения. Необходимые сведения занести в «Сменный журнал». По окончании рабочего времени снять специальную одежду, специальную обувь. При необходимости почистить и просушить, уложить в специально отведенное место хранения. Сообщить непосредственному руководителю о проделанной работе и о выявленных в процессе работы неисправностях и недостатках. НАУЧНО-ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ Открываемые в настоящее время перспективные нефтяные месторождения характеризуются низкой рентабельностью, небольшими запасами и высокими геологическими рисками. Для эффективной разработки таких месторождений требуются новые технологии и организационные подходы. Одними из них являются модульные и мобильные технологии, позволяющие работать гибко и быстро в условиях неопределенности. Мобильные решения дают возможность заходить на участок месторождения, отрабатывать раннюю нефть, в случае успеха дальше осваивать этот участок месторождения, а в случае неуспеха – без серьезных потерь переходить на другой участок. При этом модульное решение должно иметь определенную гибкость. При разработке месторождения в процессе бурения появляются новые данные, которые надо учитывать, увеличивая или сокращая мощность инфраструктуры, минимизируя затраты и потери. Известны многочисленные примеры применения блочно-модульных технологий в нефтяной и газовой промышленности. Самым масштабным и уникальным примером является обустройство Ямбургского нефтегазоконденсатного месторождения в 80-х годах XX века. Основным решением по ускорению строительства установки подготовки газа на месторождении было применение суперблоков. Наиболее широко блочные подходы к изготовлению оборудования и обустройству месторождений применяются за рубежом (например, подразделение компании SAMSUNG по изготовлению технологических установок). В данной научно-исследовательской работе мы рассмотрим вариант получения большей экономической эффективности от разработки месторождения путём осуществления ранней добычи нефти за счет привлечения мобильной блочной установки БМУПН. 1. Технологическая схема и описание процесса установки Технология подготовки нефти, газа и воды установкой БМУПН включает следующие процессы: регулирование давления газа; регулирование уровня жидкости; сепарацию нефти от газа и воды; использование реагента (деэмульгатора) в технологическом процессе; замер количества нефти и подачу на автоматизированную систему налива; замер количества воды и подачу на факельную установку для утилизации; замер количества газа и подачу на факельную установку для утилизации; хранение нефти и пластовой воды; защиту технологического оборудования и трубопроводов от превышения давления; аварийное отключение установки. Технологическая БМУПН включает в себя: блок первой ступени сепарации БС-1; блок второй ступени сепарации БС-2; блок конечной ступени сепарации БС-3; блок хранения пластовой воды БХ-1; блок хранения нефти БХ-2; блок нагрева БН-1; насосный блок внешней перекачки нефти НБ-1; насосный блок внешней перекачки воды НБ-2; насосный блок внутренней перекачки БН-3; блок оперативного учёта продукта БУ-1; дренажная ёмкость ДЕ-1; арматурные блоки 1-6; факельная установка ГФУ-1; автоматизированная система налива АСН.  Рисунок 3 - Общий вид технологической схемы 1.2. Блок первой ступени сепарации Блок первой ступени сепарации предназначен для приема продукции со скважин и отделения основного объема газа от жидкости. Частично дегазированная эмульсия из сепаратора через узел регулирования уровня поступает в блок подогрева. Выделенный попутный нефтяной газ очищается от капельной жидкости и через узел регулирования давления направляется для утилизации в горизонтальную факельную установку, часть газа используется на внутренние нужды МУПСВ. С целью более эффективного разделения нефтяной эмульсии в состав блока входит блок дозирования химического реагента, находящийся до сепаратора. Блок первой ступени сепарации показан на рисунке 4. На рисунке 5 показан общий вид блока.  Рисунок 4 – Технологическая схема блока первой ступени сепарации После смешения с реагентом ГЖС поступает в двухфазный сепаратор С-1, в котором происходит разделение смеси на газовую и жидкостную составляющие. Для эффективного разделения газожидкостного потока внутри сепаратора редусмотрено входное устройство циклонного типа. Назначением входного устройства является предварительное эффективное разделение газовой и жидких фаз, достигаемое за счет больших значений центробежной силы и, соответственно, фактора разделения. Входящая жидкость отклоняется к стенке трубы циклона, где образует пленку, которая затем стекает в нижнюю часть сосуда. Газ формирует центральное ядро вихря и удаляется через отверстие сверху в газовую фазу сепаратора. Главное преимущество устройства заключается в том, что в нем из жидкой фазы удаляется значительная доля нефтяного газа, предупреждая образование пены. Для очистки отделившегося попутного нефтяного газа от взвешенных капель жидкости внутри сепаратора, перед выходным штуцером газа, предусмотрено устройство-каплеуловитель струнного типа.  Рисунок 5 – Блок первой ступени сепарации Штуцер выхода нефтяной смеси сепаратора С-1, оснащен антизавихрителем, предназначенным для предотвращения образования вихревых потоков рабочей жидкости при выходе из сепаратора. Уровень жидкости в сепараторе, определяемый уровнемером (50% заполнения), поддерживается регулирующим клапаном, установленным на линии выхода ГЖС из сепаратора. При необходимости предварительного нагрева жидкости в сепараторе, от блока нагрева через арматурный блок АБ-2 поступает теплоноситель (вода, этилен- или пропиленгликоль) в теплообменное устройство сепаратора и отводится обратно в блок нагрева продукции. Дренаж с сепаратора С-1 осуществляется в дренажную емкость. Технические характеристики блока первой ступени сепарации показаны в таблице 4. Таблица 4 – Технические характеристики сепаратора первой ступени.

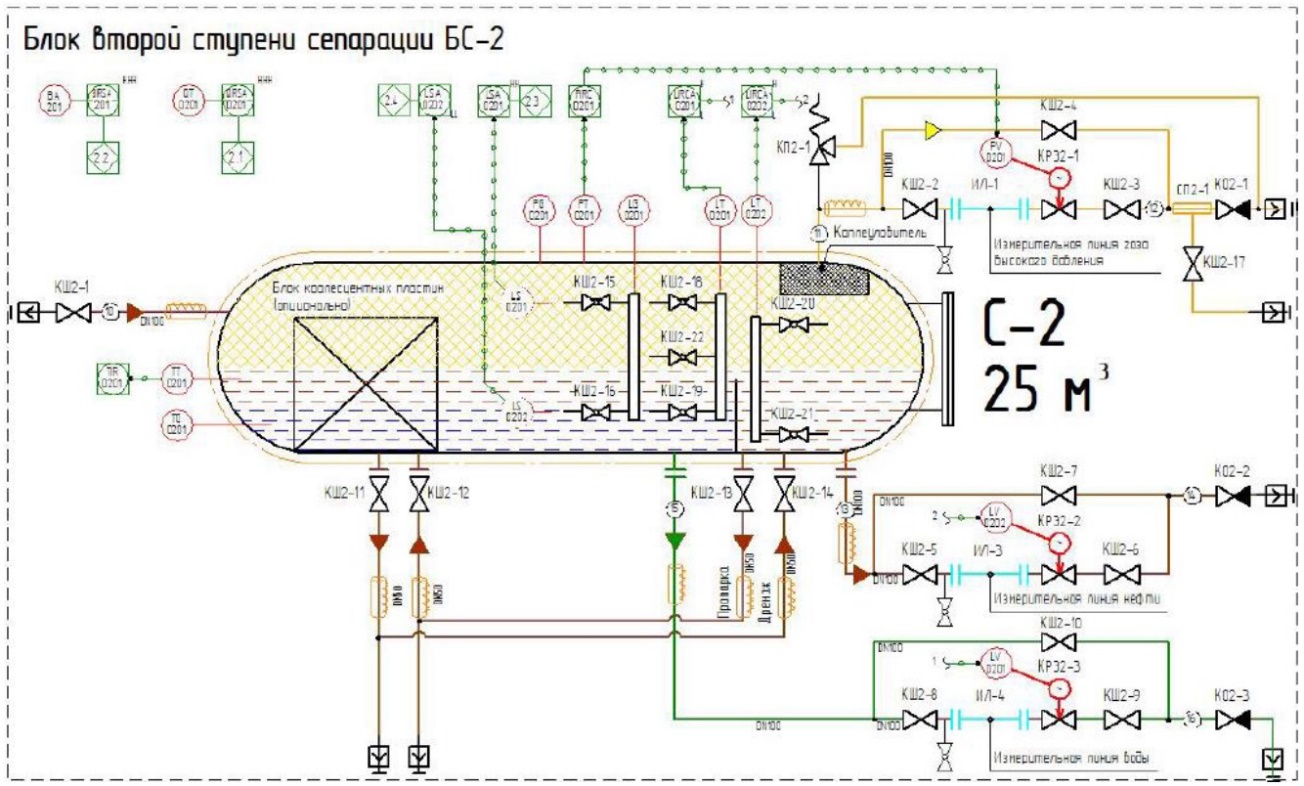

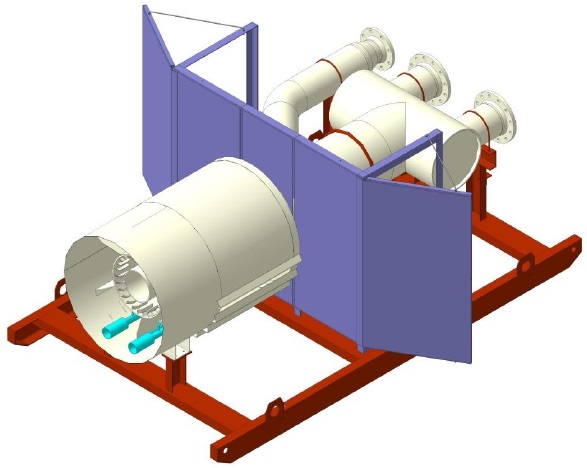

По срабатыванию сигнализатора верхнего аварийного уровня осуществляется прекращение подачи ГЖС на МУПСВ (аварийный останов МУПСВ). По срабатыванию сигнализатора нижнего аварийного уровня закрывается клапан и срабатывает аварийная сигнализация. 1.3. Блок второй ступени сепарации Блок второй ступени сепарации предназначен для приема нефтяной эмульсии с первой ступени сепарации и отделения газа и пластовой воды от нефти. Обезвоженная частично дегазированная нефть поступает на конечную ступень сепарации. Отделившиеся пластовая поступает в дренажную емкость с дальнейшей перекачкой и утилизацией на ГФУ. Выделенный попутный нефтяной газ очищается от капельной жидкости и направляется для утилизации в горизонтальную факельную установку. Технологическая схема блока показана на рисунке 6.  Рисунок 6 – Технологическая схема блока второй ступени сепарации Для эффективного разделения газожидкостного потока внутри сепаратора предусмотрено входное устройство лопастного типа. Назначением входного устройства является снижение скорости потока и равномерное распределение газожидкостной смеси к стенкам сосуда при входе в сепарационную зону горизонтального сепаратора. При рассеивании и изменении направления движения происходит успокоение потока и минимизация эффекта капельного уноса. Внутренняя часть сепаратора разделена на две секции, первая – для отстоя нефтяной эмульсии, вторая – для отвода отделившейся нефти. Сливная перегородка разделяет секции и, располагаясь по ходу потока жидкостной фракции, обеспечивает отдельный выход легкой фракции (нефти) – после перегородки и тяжелой (пластовой воды) – до перегородки. Высота перегородки определяет уровень жидкости, поддерживаемый в сепараторе. Отделившаяся нефть накапливается в верхней части отстойной секции и при достижении уровня перегородки переливается в секцию отвода нефти и выводится из сепаратора через узел регулирования уровня нефти. Отделившаяся пластовая вода накапливается в нижней части отстойной секции и отводится из нее через узел регулирования уровня пластовой воды. Общий вид сепаратора в блоке заводской готовности показан на рисунке 7.  Рисунок 7 – Блок второй ступени сепарации Конструкция сепаратора предусматривает возможность повышения эффективности разделения водно-нефтяной эмульсии за счет опционально устанавливаемого съемного внутреннего устройства – пакета коалесцентных пластин (коалесцера). Устройство коалесцера состоит из серии параллельных пластин, объединенных в блоки, сквозь который протекают жидкие фазы внутри сепаратора. Штуцера выхода пластовой воды и нефти сепаратора С-2, оснащены антизавихрителями, предназначенными для предотвращения образования вихревых потоков рабочей жидкости при выходе из сепаратора. Технические характеристики блока второй ступени сепарации показаны в таблице 5. Таблица 5 – Технические характеристики сепаратора второй ступени.

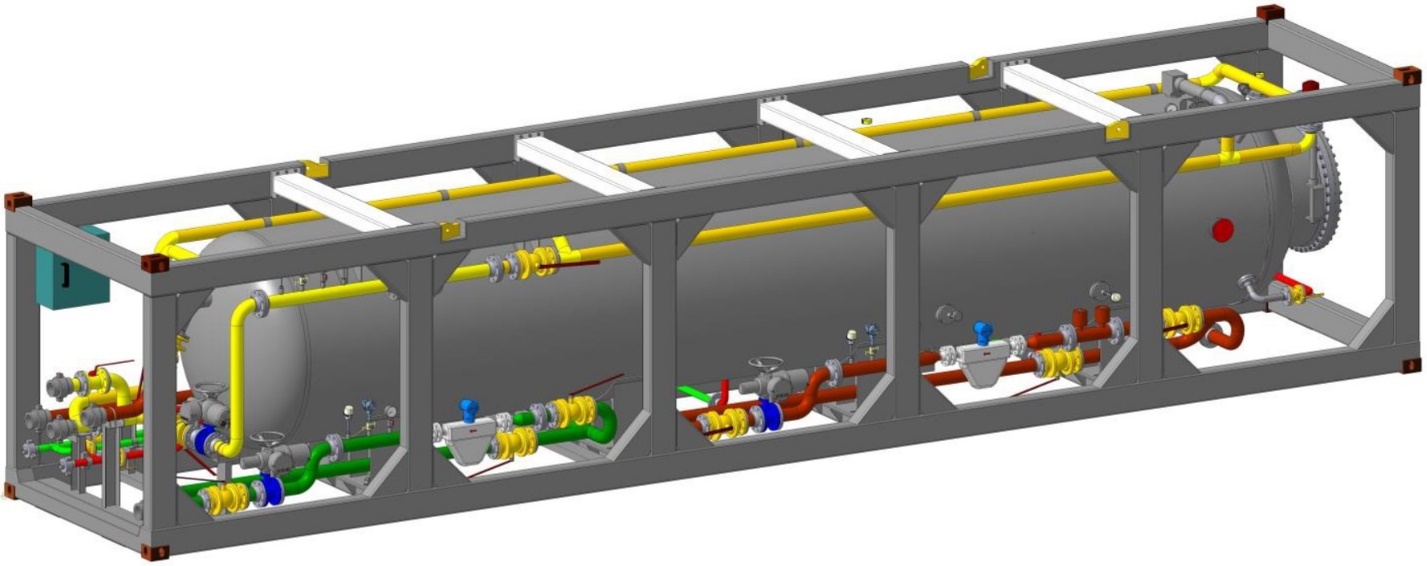

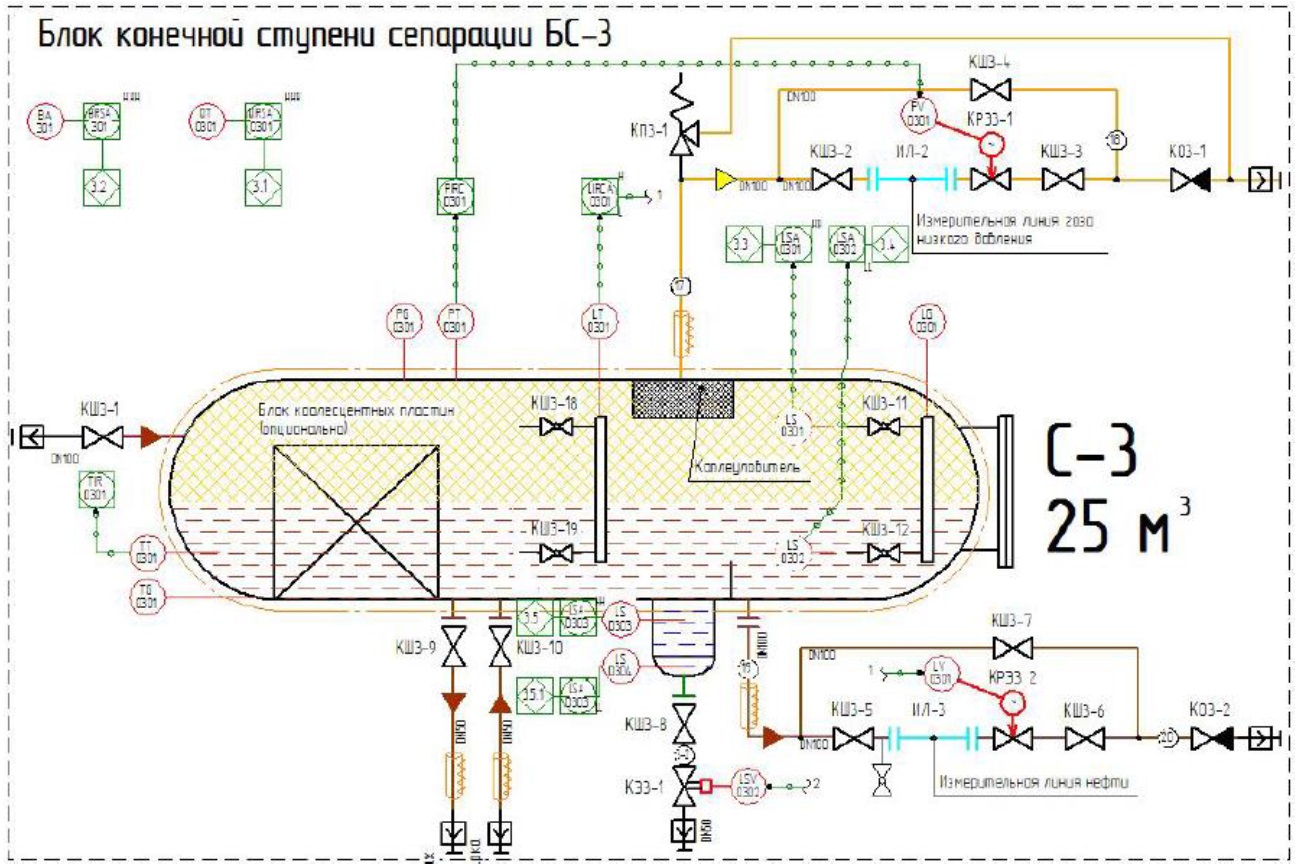

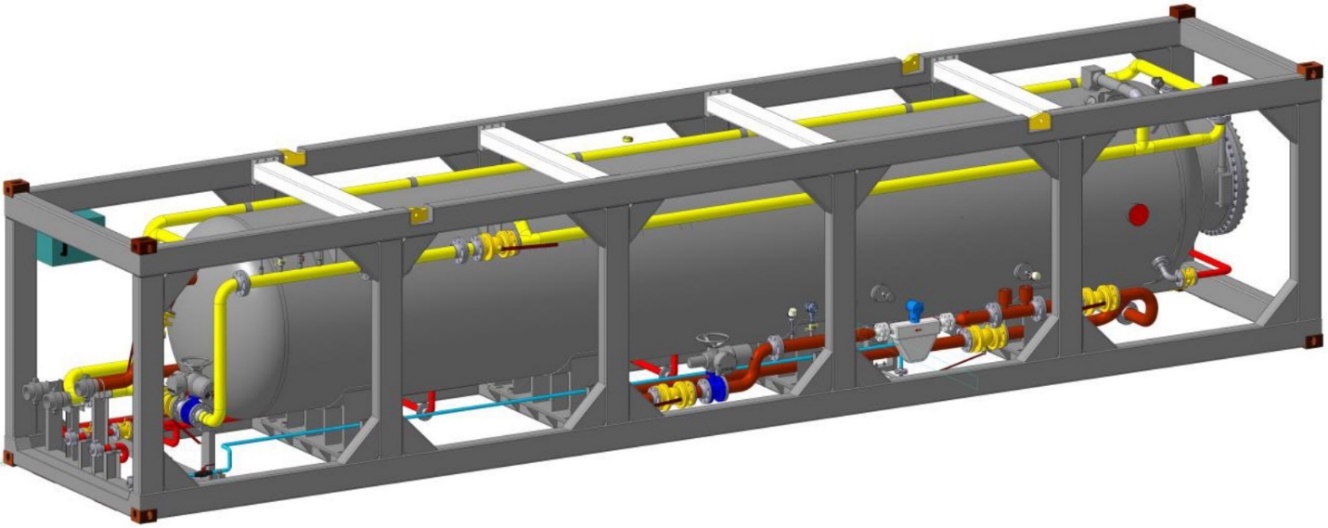

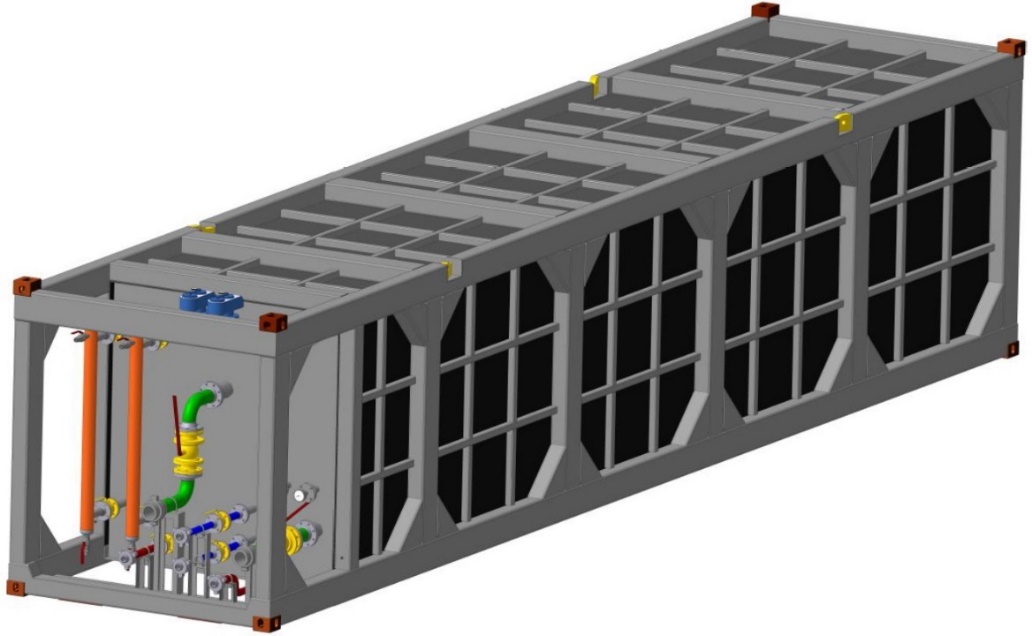

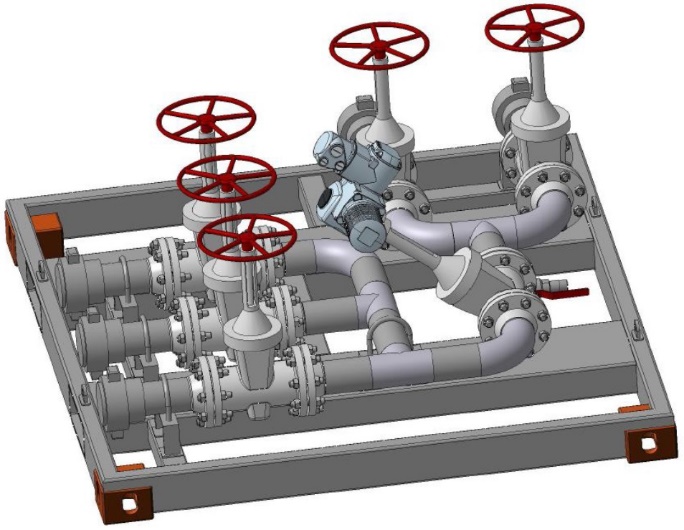

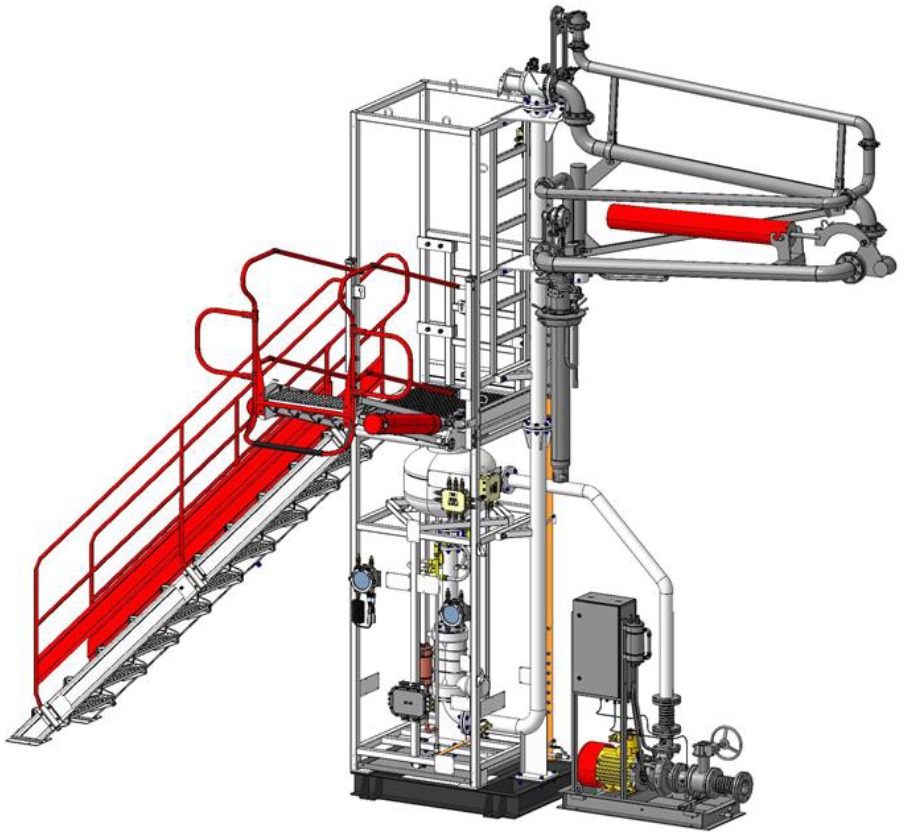

Блок конечной ступени сепарации После блока второй ступени сепарации нефтяная смесь поступает в трехфазный сепаратор С-3 блока конечной ступени сепарации. Блок предназначен для приема обезвоженной частично дегазированной нефти со второй ступени сепарации и окончательной дегазации нефти. Обезвоженная дегазированная нефть поступает в емкость хранения нефти. Выделенный попутный нефтяной газ очищается от капельной жидкости и направляется для утилизации в горизонтальную факельную установку. Схема показана на рисунке 8.  Рисунок 8 – Технологическая схема блока конечной сепарации Внутри сепаратора предусмотрен колпак для отстоя отделившейся пластовой воды. Отделившаяся пластовая вода накапливается в нижней части колпака и отводится из него через узел регулирования уровня пластовой воды. После колпака установлена сливная перегородка. Высота перегородки определяет уровень жидкости, поддерживаемый в сепараторе. Нефть после перегородки переливается в секцию отвода нефти и выводится из сепаратора. Общий вид блока показан на рисунке 9.  Рисунок 9 – Общий вид блока конечной ступени сепарации Как и в сепараторе С-2, внутри сепаратора С-3 предусмотрено входное устройство лопастного типа. Также, предусмотрена возможность установки коалесцентных пластин для эффективного разделения нефтяной эмульсии. Для очистки отделившегося попутного нефтяного газа от капельной жидкости внутри сепаратора, перед выходным штуцером газа, предусмотрено устройство-каплеуловитель. Штуцера выхода пластовой воды и нефти сепаратора С-3 оснащены антизавихрителями. 1.5. Блок хранения дегазированной обезвоженной нефти и пластовой воды После конечной сепарации нефть поступает в емкость хранения дегазированной обезвоженной нефти. Блок хранения пластовой воды, в свою очередь, предназначен для приема и хранения отделившейся воды с блоков сепарации. Емкости представляют собой прямоугольный корпус с плоскими днищами, совмещенный с конструкцией силового каркаса. Прямоугольный корпус имеет усиленные ребра жесткости. Для гарантированного дренирования жидкости из емкости, дно корпуса имеет уклон к дренажному штуцеру. Общий вид блоков показан на рисунке 10.  Рисунок 10 – Общий вид блоков хранения продукции По срабатыванию сигнализатора верхнего аварийного уровня осуществляется прекращение подачи ГЖС на МУПСВ (аварийный останов МУПСВ). По срабатыванию сигнализатора нижнего аварийного уровня происходит отключение насосов в насосном блоке внешней перекачки. 1.6. Блок нагрева продукции Блок нагрева предназначен для нагрева нефтяной эмульсии с блоков первой ступени сепарации с дальнейшей транспортировкой нагретой эмульсии в блоки второй ступени сепарации, с функцией возможной подачи промежуточного теплоносителя на обогрев емкостного оборудования других блоков МУПСВ. Блок нагрева не относится в части электрооборудования к взрывоопасным установкам. Блок представляет собой прямоугольную емкость (корпус) с ребрами жесткости для усиления конструкции и плоскими днищами, совмещенный с конструкцией силового каркаса. Внутри емкости размещены топка, показанная на рисунке 11 и два продуктовых змеевика, показанных на рисунке 12.  Рисунок 11 – Двухходовая топка Для удобства обслуживания (осмотра и ремонта змеевиков, топки или корпуса) предусмотрена возможность независимой выкатки змеевиков из корпуса печи. Каждый змеевик выкатывается из топки вместе с закладными конструкциями при помощи роликовых устройств на прямоугольном крепежном фланце, после демонтажа съемных участков подводящих трубопроводов.  Рисунок 12 – Змеевик для блока нагрева На силовой раме каркаса располагается технологический блок-укрытие. В блоке-укрытии располагается горелка с блоком подготовки топлива и шкафом управления горелкой. Над каркасом блока нагрева в рабочем положении расположены дымовая труба с интерцепторами и выносной вентилятор горелки. На время транспортировки дымовая труба и вентилятор демонтируется. Нагрев ГЖС от промежуточного теплоносителя (вода, этилен- или пропиленгликоль) происходит в двух змеевиках установки блока. Максимальная тепловая мощность нагрева при помощи одного блока нагрева продукции составляет 1,2 МВт. В случае если требуется мощность нагрева более 1,2 МВт, в состав блоков МУПСВ может быть включен последовательно расположенный второй блок нагрева продукции. 1.7. Насосные блоки внешней перекачки нефти и воды Насосные блоки внешней перекачки включают четыре насосных агрегата: два из которых (один основной, один резервный) предназначены для перекачки нефти от блоков хранения дегазированной обезвоженной нефти на комбинированный стояк верхнего/нижнего налива, либо в трубопровод; а два других (один основной, один резервный) предназначены для перекачки пластовой воды от блока хранения пластовой воды через блок оперативного учета продукта на блок факельной установки для утилизации. Блок перекачки нефти показан на рисунке 13, перекачки воды – на рисунке 14.  Рисунок 13 – Насосный блок внешней перекачки нефти  Рисунок 14 – Насосный блок внешней перекачки воды 1.8. Блок оперативного учета продукции Блок оперативного учета продукта предназначен для определения количества нефти, попутного нефтяного газа и пластовой воды в поступающей газожидкостной смеси на выходе МУПСВ после ее разделения и подготовки в сепарационных блоках. Газ высокого давления поступает в блок оперативного учета продукта по трубопроводу от блока первой ступени сепарации. Учет и измерение параметров газа происходит на измерительной линии газа высокого давления, включающей последовательно расположенные датчики (расход газа, давления, температуры, манометр и термометр). На газовой линии также предусмотрены шаровые краны для сброса газа на свечу, для подключения пробоотборника газа, сброса газа с пробоотборника, для дренажа и продувки. После учета и измерения основных параметров газ по трубопроводу подается на блок факельной установки. Газ низкого давления поступает в блок учета продукта от блока второй ступени сепарации. Учет и измерение параметров газа происходит на измерительной линии газа низкого давления, включающей последовательно расположенные датчики. После учета и измерения основных параметров газ также подается на блок факельной установки. Нефть поступает в блок оперативного учета продукта по трубопроводу от насосного блока. Учет и измерение параметров нефти происходит на измерительной линии нефти, включающей последовательно расположенные влагомер, расходомер, датчик давления, датчик температуры, манометр и термометр. Для периодического отбора проб нефти на нефтяной линии предусмотрен автоматический пробоотборник. Дренаж с нефтяной линии осуществляется в расположенный в блоке дренажный коллектор через специально предусмотренный шаровой кран. После учета и измерения основных параметров нефть подается на комбинированный стояк верхнего/нижнего налива, либо в построенный трубопровод. На рисунке 15 показан общий вид блока учета продукта. Пластовая вода также поступает в блок оперативного учета продукта по трубопроводу от насосного блока. Учет и измерение пластовой воды происходит на измерительной линии воды, включающей последовательно расположенные расходомер, датчик давления, датчик температуры, манометр и термометр. Предусмотрен автоматический пробоотборник. Дренаж с водяной линии осуществляется в расположенный в блоке дренажный коллектор. После учета и измерения основных параметров пластовая вода подается на блок факельной установки для утилизации.  Рисунок 15 – Блок оперативного учета продукта 1.9. Дренажная ёмкость Дренажная емкость предназначена для сбора и хранения дренажа от технологических блоков МУПСВ. Емкость ДЕ-1 представляет собой прямоугольный корпус с плоскими днищами, совмещенный с конструкцией силового каркаса. Дренаж жидкости с любого блока установки при необходимости может быть осуществлен в дренажную емкость ДЕ-1 путем подключения трубопровода подачи жидкости к дренажному трубопроводу требующего дренажа блока. Схема дренажной ёмкости показана на рисунке 16. Откачка дренажных стоков из емкости осуществляется в передвижную цистерну при помощи самовсасывающего насоса.  Рисунок 16 – Технологическая схема дренажной емкости 1.10. Горизонтальная факельная установка Горизонтальная факельная установка предназначена для сжигания углеводородных сбросов газа высокого и низкого давления с технологических установок и предохранительных клапанов с одновременной термической утилизацией пластовой воды путем испарения в факеле. Устройство горелочное состоит из: основной горелки, горелки дежурной, горелки запальной, датчика контроля пламени. На входе установлен обратный клапан, служащий для предотвращения заполнения воздухом трубопроводного газа и образования взрывоопасной смеси. На рисунке 17 представлена горизонтальная факельная установка.  Рисунок 17 – Горизонтальная факельная установка Для защиты оборудования от теплового излучения установлен теплоотражающий экран. Горелка запальная оснащена электродом зажигания (запальной свечой), помещенной в запальный трубопровод. Сигнал о наличии пламени от датчика пламени выводится в блок управления. Блок управления смонтирован в отдельный ящик. Блок управления состоит из, шкафа регулирующего с оборудованием для регулирования газа и подачей на запальную и дежурную горелку. Снаружи на блоке располагается панель управления с сигнальной лампой наличия пламени и кнопкой, с которой можно произвести розжиг установки. При высокой степени обводненности поступающей на установку МУПСВ газожидкостной смеси попутного нефтяного газа, отделяемого в процессе сепарации в блоках МУПСВ, недостаточно для сжигания выделяющегося количества пластовой воды. При обводненности ГЖС на входе в установку МУПСВ более 10% технологической схемой предусмотрена возможность установки блока очистки пластовой воды, с последующей возможностью закачки очищенной воды в пласт вместо или в дополнение к блоку хранения пластовой воды. 1.11. Арматурные блоки Арматурные блоки предназначены для объединения/распределения потоков жидких и газообразных сред между блоками МУПСВ. В состав каждого арматурного блока входит: несущая рама; запорная арматура; штуцера входа/выхода среды. Состав и тип обвязки устанавливается в соответствии с технологическими блоками. Различные арматурные блоки показаны на рисунке 18.   Рисунок 18 – Варианты видов обвязки арматурных блоков Несущая рама предназначена для установки запорной арматуры и трубопроводной обвязки в границах блока. При транспортировке расположение арматурных блоков внутри инструментального контейнера должно обеспечивать удобство монтажа межблочных трубопроводов и учитывать расположение основных технологических блоков. Пример расположения арматурных блоков в инструментальном контейнере при типовой технологической схеме МУПСВ представлен на рисунке 19.  Рисунок 19 – Расположение арматурных блоков в контейнере 1.12. Автоматизированная система налива Система измерительная комбинированного дозированного налива маловязких неагрессивных жидкостей с коммерческим учетом в объемных единицах, с электрообогревом основных узлов с входной лестницей и перекидным трапом, с объемным счетчиком, без насоса, с входной лестницей и перекидным трапом, обслуживающая один отсек а/ц с одной стороны наливного островка. Система налива показана на рисунке 20.  Рисунок 20 – Автоматизированная система налива 2. Опыт применения модульных установок в ПАО «Газпром-нефть» В ПАО «Газпром нефть» модульные технологии применяются с 2014 г. На первом этапе мобильные установки получили распространение на перспективных проектах п-ова Ямал и Восточной Сибири с целью получения геологической информации и добычи ранней нефти. Также технологии позволили параллельно вести проектирование объектов капитального строительства и обеспечить добычу нефти до ввода основных технологических площадных объектов. Данный подход к изучению и освоению месторождений принят в компании в качестве стандарта для опытно-промышленной эксплуатации новых месторождений. На первом этапе каждый проектный офис индивидуально подходил к принятию решений о применении мобильных установок (либо по контракту покупки оборудования, либо по контракту услуг) в зависимости от требуемого периода эксплуатации и комплектации установки. Отсутствовали единые технические требования к комплектации установок и качеству поставляемых услуг. Первые мобильные установки, использовавшиеся на ряде месторождений, не отвечали принципам блочной поставки и мобильности, приведенным выше. Не вся поставка оборудования была в блочном исполнении, что накладывало определенные ограничения на быстрый монтаж-демонтаж оборудования и мобильность. На ряд месторождений оборудование поставлялось в блочном исполнении, при этом размещение модулей осуществлялось на автомобильном шасси. Данное решение оказалось неэффективным, поскольку установки применялись на месторождениях с неразвитой инфраструктурой (отсутствие круглогодичных дорог), что приводило к быстрому выходу шасси из строя. Поставки на все месторождения осуществлялись различными заводами-изготовителями. Установки изготавливались индивидуально под каждый проект, что обусловило невозможность совмещения их между собой. Вторым этапом развития модульной стратегии стало принятие решения о распространении модульных принципов на объекты капитального строительства – блочно-модульные объекты подготовки. Первый опыт был получен в ООО «Газпромнефть-Оренбург» при поставке оборудования УПН для технологической линии №4 УПНГ Восточного участка Оренбургского нефтегазоконденсатного месторождения в модульном исполнении. При реализации контракта были выявлены следующие проблемы и пути их решения: |