Учебный материал допуск баллоны. 3. Общие требования. Требования к оборудованию, работающему под давлением. 24

Скачать 4.88 Mb. Скачать 4.88 Mb.

|

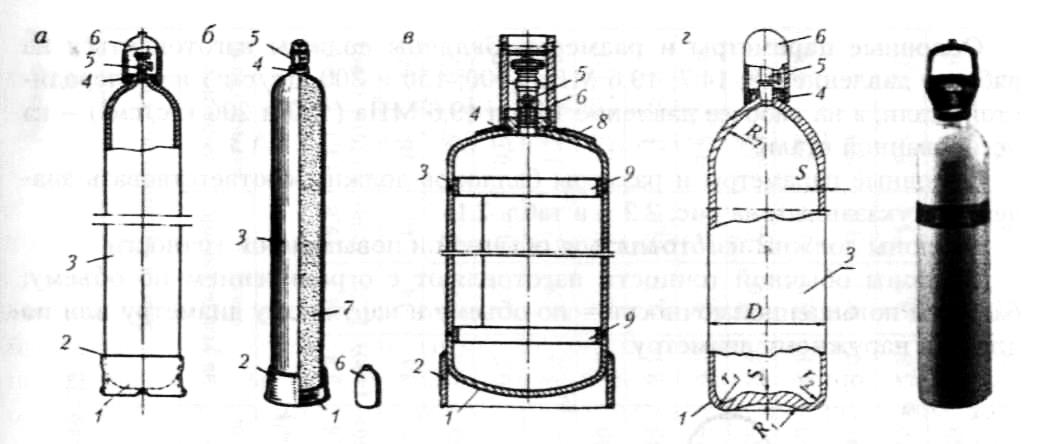

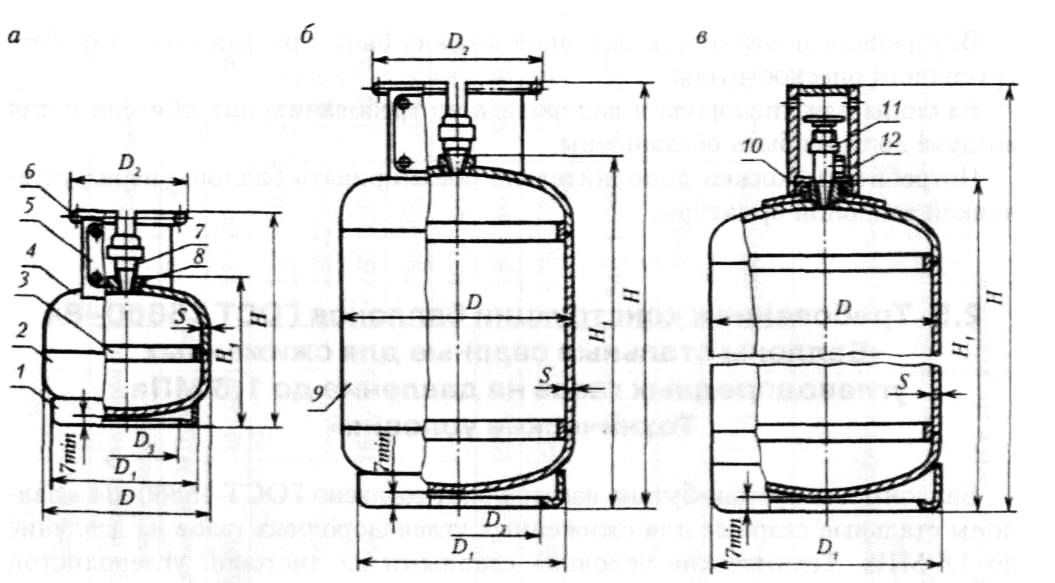

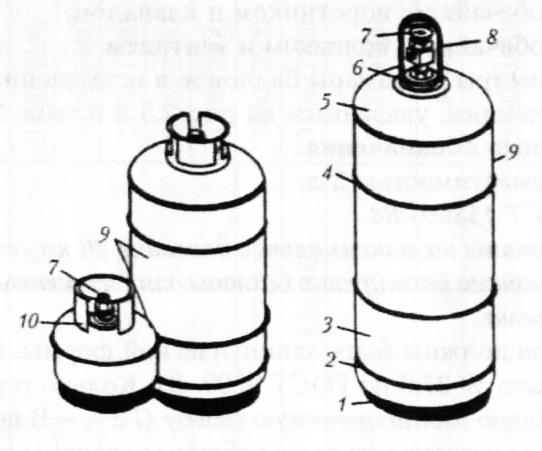

2. Баллоны. Назначение и устройство.2.1. Общие требования к баллонам.Баллоном называется сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортирования, хранения и использования сжатых, сжиженных или растворенных под давлением газов. Баллоны имеют вместимость от 0,4 до 50 л и более. Каждый баллон вместимостью 100 л и более должен иметь паспорт установленной правилами форме. Баллоны представляют собой стальные цилиндрические сосуды, в горловине которых имеется конусное отверстие с резьбой, куда ввертывается запорный вентиль (рис. 2.1). Для каждого газа разработаны свои конструкции вентилей. На горловину плотно насаживается кольцо с наружной резьбой, служащее для навертывания предохранительного колпака, который служит для предохранения вентиля баллона от возможных ударов при транспортировке.  Рис. 2.2. Устройство баллона среднего объема по ГОСТ 949-73: а – баллон; б – горловина баллона 1 – опорный башмак; 2 – корпус баллона; 3 – кольцо горловины; 4 – вентиль; 5 – предохранительный колпак Наибольшее распространение получили баллоны вместимостью 40 л для сжатых, сжиженных и растворенных газов, которые изготовляют согласно ГОСТ 949-73 «Баллоны стальные малого и среднего объема для газов на Рр≤19,6 МПа (200 кгс/см2). Технические условия» из бесшовных труб углеродистой и легированной стали. Баллоны вместимостью 40 л имеют наружный диаметр 219 мм, толщину стенки – 6,8 мм, высоту – 1370 мм, массу без газа около 60 кг. Они рассчитаны на рабочее давление 150 кгс/см2 (14,7 МПа), а на пробное (испытательное) – 225 кгс/см2 (22,1 МПа) и применяются для кислорода, водорода, азота и других инертных газов. Баллоны (ГОСТ 949-73), рассчитанные на давление 200 кгс/см2 (19,6 МПа), применяют для сжатого воздуха, а для ацетилена, аммиака применяют баллоны на давление 100 кгс/см2 (9,8 МПа). Для сжиженных углеводородных газов при рабочем давлении не свыше 16 кгс/см2 (1,6 МПа) применяются сварные баллоны (ГОСТ 15860-84 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия»).  Рис. 2.1. Баллоны для газов: а – кислород; б – ацетилен; в – пропан-бутан (сварные); г – баллоны с вогнутым днищем 1 – днище; 2 – опорный башмак; 3 – корпус; 4 – горловина; 5 – вентиль; 6 – колпак; 7 – пористая масса; 8 – паспортная табличка; 9 – подкладные кольца 2.2. Требования к конструкции баллонов стальных малого и среднего объема для газовРр ≤ 19,6 МПа (200 кгс/см2)  ГОСТ 949-73 распространяется на баллоны, изготовленные из бесшовных труб углеродистой и легированной стали, малой вместимости – до 12 л и средней – от 20 до 50 л с рабочим давлением до 19,6 МПа (200 кгс/см2) и предназначенные для хранения и перевозки сжатых, сжиженных и растворенных газов при температур» от –50 до +60 °С. Основные параметры и размеры. Баллоны должны изготавливаться на рабочее давление 9,8; 14,7; 19,6 МПа (100; 150; 200 кгс/см2) из углеродистой стали, а на рабочее давление 14,7 и 19,6 МПа (150 и 200 кгс/см2) из легированной стали. Основные параметры и размеры баллонов должны соответствовать значениям, указанным на рис. 2.2 и в табл. 2.1. Баллоны должны изготавливаться обычной и повышенной точности. Баллоны обычной точности изготавливают с ограничением по объему; баллоны повышенной точности – по объему и наружному диаметру. По заказу потребителя баллоны из легированной стали могут изготавливаться с ограничениями по массе. При этом масса баллонов не должна превышать более чем на 10% массу, указанную в табл. 2.1. Таблица 2.1.Основные параметры и размеры баллонов по ГОСТ 949-73

Примечания: Масса баллонов указана без вентилей, колпаков, колец и башмаков и является справочной величиной и номинальной при изготовлении баллонов с ограничением по массе. Длина баллонов указана как справочная величина и принимается как номинальная при изготовлении баллонов с ограничением по длине. Ориентировочная масса колпака металлического - 1,8 кг; из волокнита - 0,5 кг; кольца - 0,3 кг; башмака - 5,2 кг. Материалы корпусов вентилей баллонов в зависимости от наполняемого газа, а также направление резьбы бокового штуцера указаны в табл. 2.2. Боковые штуцера вентилей для ядовитых и горючих газов должны быть снабжены заглушками. Наружная и внутренняя поверхности баллонов должны быть без плен, раковин, закатов, трещин. Углубления, риски, следы от окалины или инструмента, уплотненные и раскрытые морщины на внутренней поверхности горловин и днищ и другие незначительные дефекты не должны выводить толщину стенки за наименьшие значения, указанные в табл. 2.1. Резьба горловины баллонов должна изготовляться в соответствии с ГОСТ 9909-811, при этом: наружный диаметр резьбы в плоскости торца должен быть: для баллонов малого объема - 19,2, для баллонов среднего объема - 27,8, а для баллонов среднего объема (ацетиленовых) - 30,3 мм; количество ниток с полным профилем должно быть не менее 8, а для баллонов малого объема - не менее 7; на вентиле, ввинченном в горловину баллона, должно оставаться 2-5 запасных ниток; установка вентилей должна производиться с применением уплотнителя. На горловине баллонов с предохранительными колпаками должно быть надежно закреплено стальное кольцо с наружной резьбой для навертывания колпака. Кольца и предохранительные колпаки должны быть взаимозаменяемы. Башмаки, изготовляемые из отрезка стальной трубы, должны быть плотно насажены на баллоны с зазором между опорной плоскостью башмака и днищем баллона не менее 10 мм. Баллоны для кислорода или водорода должны быть обезжирены, а без вентилей должны дополнительно обезжириваться у заказчика. В баллонах не допускается наличие воды и грязи. Баллоны должны быть окрашены снаружи масляной, эмалевой или нитрокраской. Клейма после окраски должны быть отчетливо видны. Баллоны должны комплектоваться следующими деталями: баллоны малого объема - вентилями, а по заказу потребителя - без вентилей; баллоны среднего объема для ацетилена - кольцами, колпаками и башмаками; баллоны среднего объема для аммиака, хлора, фосгена, псевдобутилена, сернистого ангидрида - вентилями, кольцами и колпаками; баллоны среднего объема за исключением баллонов, указанных в пунктах б и в, - вентилями, кольцами, колпаками и башмаками. Баллоны для кислорода представляют собой цельнотянутый цилиндрический сосуд, имеющий выпуклое днище, на которое напрессовывается башмак, вверху баллон заканчивается горловиной. В горловине имеется конусное отверстие, куда ввертывается запорный вентиль. На горловину для защиты вентиля навертывается предохранительный колпак. Чтобы ориентировочно определить количество кислорода, находящегося в баллоне, нужно вместимость баллона в литрах умножить на давление в кгс/см2. Например, если вместимость баллона 40 л, давление 150 кгс/см2, то количество кислорода в баллоне равно 40 х 150 - 6000 л, или 6 м3. Причинами взрыва кислородных баллонов могут быть: попадание на вентиль жира или масла; падение или удары баллонов; появление искры при слишком большом отборе газа (электризуется горловина баллона); нагрев баллона каким-либо источником тепла, в результате чего давление газа в баллоне станет выше допустимого. Баллоны для ацетилена с целью обеспечения безопасного хранения ацетилена под высоким давлением заполняют специальной высокопористой массой (см. рис. 2.1, б), которая служит для рассредоточения ацетилена по всему объему баллона и способствует локализации пламени взрывного распада ацетилена, если он возникает. Применяют массу из активированного древесного угля, который берут в количестве 290-320 г на 1 л вместимости баллона или смеси угля, пемзы и инфузорной земли. Массу в баллоне пропитывают ацетоном, в котором ацетилен хорошо растворяется. Ацетона вводят, как уже отмечалось, в количестве 225-300 г на 1 л вместимости баллона. Находясь в порах массы, растворенный в ацетоне ацетилен становится взрывобезопасным и его можно хранить в баллоне под давлением до 30 кгс/см2. По ГОСТ 5457 давление растворенного в ацетоне ацетилена в баллоне установлено 19 кгс/см2 при 20°С (см. табл. 1.3). Масса 40-литрового баллона после добавления ацетона должна превышать массу тары не более чем на 1 кг. Когда открывают вентиль, ацетилен выделяется из ацетона и в виде газа выходит из баллона через редуктор в шланг горелки. Ацетон остается в порах массы и вновь растворяет новые порции ацетилена при последующих наполнениях баллона газом. Ацетилен, накачиваемый в баллоны, заполненные пористой массой и ацетоном, принято называть растворенным ацетиленом. Для определения количества ацетилена в баллоне его взвешивают до и после наполнения газом, разность определяет количество находящегося в баллоне ацетилена в килограммах. Например, масса баллона с ацетиленом - 89 кг, порожнего - 83 кг, количество ацетилена в баллоне равно: по массе 89-83=6 кг, по объему - 6: 1,09 = 55 м3 (при атмосферном давлении и температуре 20 °С); 1,09 кг/м3 - плотность ацетилена. Масса пустого ацетиленового баллона, называемая массой тары, слагается из суммы масс: баллона без колпака, но с пористой массой, башмаком, вентилем и растворителем (ацетоном). Масса тары выбивается на сферической части баллона. Ацетиленовые баллоны имеют те же размеры, что и кислородные. При отборе ацетилена из баллона вместе с газом уносится 30-40 г ацетона на 1 м3 ацетилена. Это уменьшает ацетиленовую емкость баллона при последующих наполнениях. Для уменьшения потерь ацетона из баллона во время работы ацетиленовый 6аллон надо устанавливать вертикально. Порожние ацетиленовые баллоны после изъятия из них газа должны храниться с плотно закрытыми вентилями. Это необходимо для того, чтобы при повышении окружающей температуры ацетилен не мог выделяться из баллона в помещение, а при понижении температуры окружающий воздух не мог бы засасываться в баллон. Причиной этого является изменение растворимости ацетилена, оставшегося в баллоне: при повышении температуры растворимость падает и ацетилен выделяется из раствора, а при понижении - растворимость возрастает и в баллоне создается вакуум. Причинами взрыва ацетиленовых баллонов могут быть резкие толчки и удары, сильный нагрев (свыше 40 °С), неплотное соединение вентиля с редуктором (ацетилен может выходить в окружающую среду, создавая взрывоопасные ацетиленовоздушные смеси). Ацетиленовые баллоны с литой пористой массой. В последнее время все большее распространение получают ацетиленовые баллоны с литой пористой массой (ЛПМ), производством которых занимается ОАО «Уралтехгаз» (по французской лицензии) и фирма AGA. Баллоны с ЛПМ имеют повышенную взрывобезопасность (литая пористая масса гасит обратный удар пламени); увеличенную газовбираемость - 7,4 кг (в 1,5 раза больше по сравнению с обычными ацетиленовыми баллонами с угольной пористой массой); высокую экономичность (на 50% увеличивается продолжительность работ, уменьшаются расходы на доставку ацетилена). На баллонах с литой пористой массой, выпускаемых ОАО «Уралтехгаз», ниже надписи «Ацетилен» красной краской нанесены буквы «ЛМ». В баллон емкостью 40 л заливается 13,2 кг ацетона. ОАО «Уралтехгаз» поставляет новые баллоны с «азотной подушкой». Подготовка новых баллонов с ЛПМ к наполнению газом выполняется 1 раз. Для этого следует, произвести сброс азота из баллонов в атмосферу; наполнить баллоны ацетиленом до давления 23 МПа; обеспечить отстой баллонов в течение двух суток после наполнения ацетиленом; выполнить промывку (сброс ацетилено-азотной смеси из баллона до содержания азота 1%); произвести последующую докачку баллонов ацетиленом до 7,4 кг. На промывку нового баллона с ЛПМ расходуется около 3 кг ацетилена. Согласно требованию ОАО «Уралтехгаз» баллоны от потребителя должны поступать под наполнение с остаточным давлением, которое исключает возможность попадания в баллон воздуха и создание взрывоопасной ситуации. Ацетиленовые баллоны ОАО «Уралтехгаз» с ЛПМ имеют следующие характеристики: баллоны вместимостью 5 л: высота – 475 мм; диаметр – 140 мм; масса – 13 кг; баллоны емкостью 10 л: высота – 865 мм; диаметр – 140 мм; масса – 22 кг; баллоны емкостью 40 л (с башмаком): высота - 1350 мм; диаметр - 219 мм; масса - 87 кг. Малолитражные баллоны могут заправлять сами потребители от 40-литровых баллонов, используя специальные перепускные устройства, выпуск которых налажен заводом. Ацетиленовые баллоны с литой пористой массой, поставляемые фирмой AGA, имеют следующие характеристики: баллоны AGA AF-40: масса баллона 70 кг; масса ацетилена в баллоне - 6 кг; баллоны AGA AW-41: масса баллона 60 кг, масса ацетилена в баллоне - 8 кг. Пористая масса в баллоне фирмы AGA не содержит асбеста, являющегося известным канцерогеном (веществом, способствующим возникновению раковых опухолей). Ацетилен в баллоне очищен от фосфинов (их содержание составляет менее 0,0001%). Как известно, фосфины - ядовитые вещества, являющиеся причиной заболеваемости сварщиков. 2.3. Требования к конструкции баллонов стальных сварных для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия. Баллоны для пропан-бутана изготовляют согласно ГОСТ 15860-84 «Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа. Технические условия» сварными из листовой углеродистой стали. Баллоны изготавливаются вместимостью 5, 12, 27 и 50 л. Баллон представляет собой цилиндрический сосуд, к верхней части которого приваривается горловина а к нижней - днище и башмак. В горловину ввертывается вентиль. Сварка корпуса баллона производится с применением остающихся подкладных колец. Для защиты вентиля баллона служит колпак. Баллоны должны изготовляться следующих типов (рис. 2.3, а): - баллоны без обечайки, с воротником и клапаном; - баллоны с обечайкой, воротником и клапаном; - баллоны с обечайкой, колпаком и вентилем. Основные параметры и размеры баллонов в исполнении 1-3 должны соответствовать значениям, указанным на рис. 2.3 и в табл. 2.2. Пример условного обозначения: баллон типа 1 вместимостью 5 л: Баллон 1-5 ГОСТ 15860-84. Баллоны рассчитаны на максимальное давление 16 кгс/см2. Из-за большого коэффициента объемного расширения баллоны для сжиженных газов заполняют на 85% общего объема. Днища баллонов должны быть эллиптической формы. Резьба горловины баллона должна быть W 27,8 по ГОСТ 9909-81. Кольцо горловины и колпак должны иметь трубную цилиндрическую резьбу G 2 V4 - В по ГОСТ 6357-811. Баллоны должны изготовляться по рабочим чертежам и образцу-эталону, утвержденным в установленном порядке.  Рис. 2.3, а. Основные конструкции баллонов СУГ: а – без обечайки с воротником и клапаном; б – с обечайкой, воротником и клапаном; в – с обечайкой, колпаком и вентилем 1 – башмак; 2 – днище нижнее; 3 – кольцо подкладное; 4 – днище верхнее; 5 – табличка; 6 – воротник; 7 – клапан; 8 – горловина; 9 – обечайка; 10 – кольцо горловины; 11 – вентиль; 12 – колпак. Детали баллона: обечайка, днища и подкладные кольца должны изготовляться из листовой углеродистой стали марки ВСт 3сп или ВСт 3пс по ГОСТ 3801. Воротник, башмак и кольцо горловины должны изготовляться из сталей марок БСт 3, ВСт 3 по ГОСТ 3802 или из сталей марок 08, 10, 15 по ГОСТ 1050. Г  орловина должна изготовляться из сталей марок ВСт 3сп или ВСт 3пс по ГОСТ 380 или из стали марки 20 по ГОСТ 1050. орловина должна изготовляться из сталей марок ВСт 3сп или ВСт 3пс по ГОСТ 380 или из стали марки 20 по ГОСТ 1050.Допускается изготовление деталей баллона из других марок сталей, рекомендуемых «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением».  Рис. 2.3, б. Общий вид баллонов СУГ 1 – опорный башмак; 2 – нижнее днище; 3 – обечайка; 4 – подкладное кольцо; 5 – верхнее днище; 6 – горловина; 7 – вентиль (баллонный клапан); 8 – колпак; 9 – корпус; 10 – воротник. Запорные устройства для баллонов типов 1 и 2 - клапаны по ГОСТ 21804-943, для баллона типа 3 - вентиль по ГОСТ 21804-94. Колпаки должны изготовляться из стали или чугуна, или алюминиевых сплавов. Баллон с запорным устройством должен быть прочным и плотным. Признаки разрыва, течи, слезки, потения и видимые остаточные деформации не допускаются. Разрушающее давление для баллона должно быть не менее 5 МПа. Швы сварных соединений, находящихся под давлением, должны быть прочными и плотными. Течи, потения и видимые остаточные деформации в сварных соединениях не допускаются. Таблица 2.2.Основные параметры и размеры баллонов

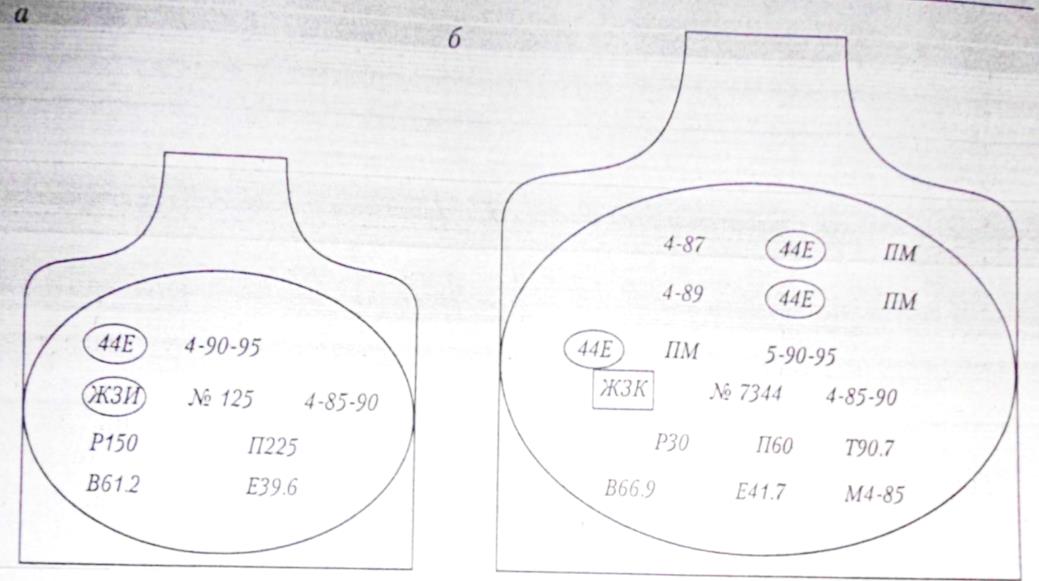

Допускается при изготовлении исправлять дефекты сварных соединений не более одного раза в одном и том же месте. Наружные поверхности баллона должны быть окрашены атмосферостойкой эмалью красного цвета. Перед окрашиванием поверхности баллона должны быть очищены от грязи, масел, ржавчины и покрыты грунтовкой. Поверхность баллона под табличкой допускается не окрашивать. Покрытие грунтовкой и окрашивание резьбы и таблички не допускается. На резьбе горловины вмятины, заусенцы, раковины и выкрашивания не допускаются. В комплект баллона должны входить: кольца защитные - 2 шт. (для баллонов вместимостью 12, 27 и 50 л); колпак - 1 шт. (для баллона вместимостью 50 л). По давлению сжиженного газа в баллоне нельзя судить о его количестве, которое можно определить только взвешиванием. Для определения количества газа в баллоне последний взвешивается до и после наполнения газом, разность определяет количество находящегося в баллоне газа в килограммах. Например, масса баллона с газом 43 кг, порожнего - 22 кг, количество по массе СУГ в баллоне равно: 43-22=21 кг. 2.4. Требования к нанесению паспортных данных. На верхней сферической части каждого баллона должны быть выбиты следующие данные: товарный знак изготовителя; номер баллона; фактическая масса порожнего баллона, кг; дата (месяц, год) изготовления и год следующего освидетельствования; рабочее давление1; пробное гидравлическое давление2; вместимость баллона, л; клеймо ОТК изготовителя; номер стандарта для баллонов вместимостью свыше 55 л. Высота знаков на баллонах должна быть не менее 6 мм, а на баллонах вместимостью свыше 55 л – не менее 8 мм.  Рис. 2.4. Паспортные данные баллона: а – для кислорода; б – для ацетилена Масса баллонов, за исключением баллонов для ацетилена, указывается с учетом массы нанесенной краски, кольца для колпака или башмака, если таковые предусмотрены конструкцией, но без массы вентиля и колпака. На баллонах вместимостью до 5 л или толщиной стенки менее 5 мм паспортные данные могут быть выбиты на пластине, припаянной к баллону, или нанесены эмалевой или масляной краской. Примеры паспортных данных для кислородного баллона (рис. 2.4, а): ЖЗИ – товарный знак завода-изготовителя; № 125 – номер баллона; Р 150 – рабочее давление, кгс/см2; П 225 – пробное давление, кгс/см2; В 61,2 – масса порожнего баллона, кг; Е 39,6 – вместимость баллона, л; 44Е – клеймо (диаметр 12 мм) испытательного пункта; 4-90-95 – дата (месяц, год) проведенного и следующего освидетельствования баллона. Примеры паспортных данных для ацетиленового баллона (рис. 2.4, б): ЖЗК - товарный знак завода-изготовителя; № 7344 - номер баллона; 4-85-90 - дата (месяц, год) изготовления и год следующего освидетельствования; Р30 - рабочее давление, кгс/см2; П60 - пробное испытательное давление, кгс/см2; В66.9 - масса баллона без пористой массы, вентиля и колпака, но с башмаком и кольцом, кг; Т90.7 - масса баллона без колпака, но с пористой массой, башмаком, вентилем и растворителем (тара), кг; Е41.7 - вместимость баллона, л; М 4-85 - дата (месяц, год) наполнения баллона пористой массой; 4-87,4-89, 44Е, Пм - дата (месяц, год) проведенной проверки пористой массы; 44Е Пм 5-90-95 - дата (месяц, год) проведенного и следующего пневматического испытания баллона. Срок службы баллонов определяет организация-изготовитель. При отсутствии таких сведений срок службы баллона устанавливают 20 лет. Экспертизу промышленной безопасности в целях продления срока службы баллонов массового применения, объем которых менее 50 литров, не производят, их эксплуатация за пределами назначенного срока службы не допускается, за исключением баллонов специального назначения, конструкция которых определена индивидуальным проектом и не отвечает типовым конструкциям баллонов и экспертизу (техническое диагностирование) которых проводят по истечении срока службы, а также в случаях, установленных руководством (инструкцией) по эксплуатации оборудования, в составе которого они используются. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||