Учебный материал допуск баллоны. 3. Общие требования. Требования к оборудованию, работающему под давлением. 24

Скачать 4.88 Mb. Скачать 4.88 Mb.

|

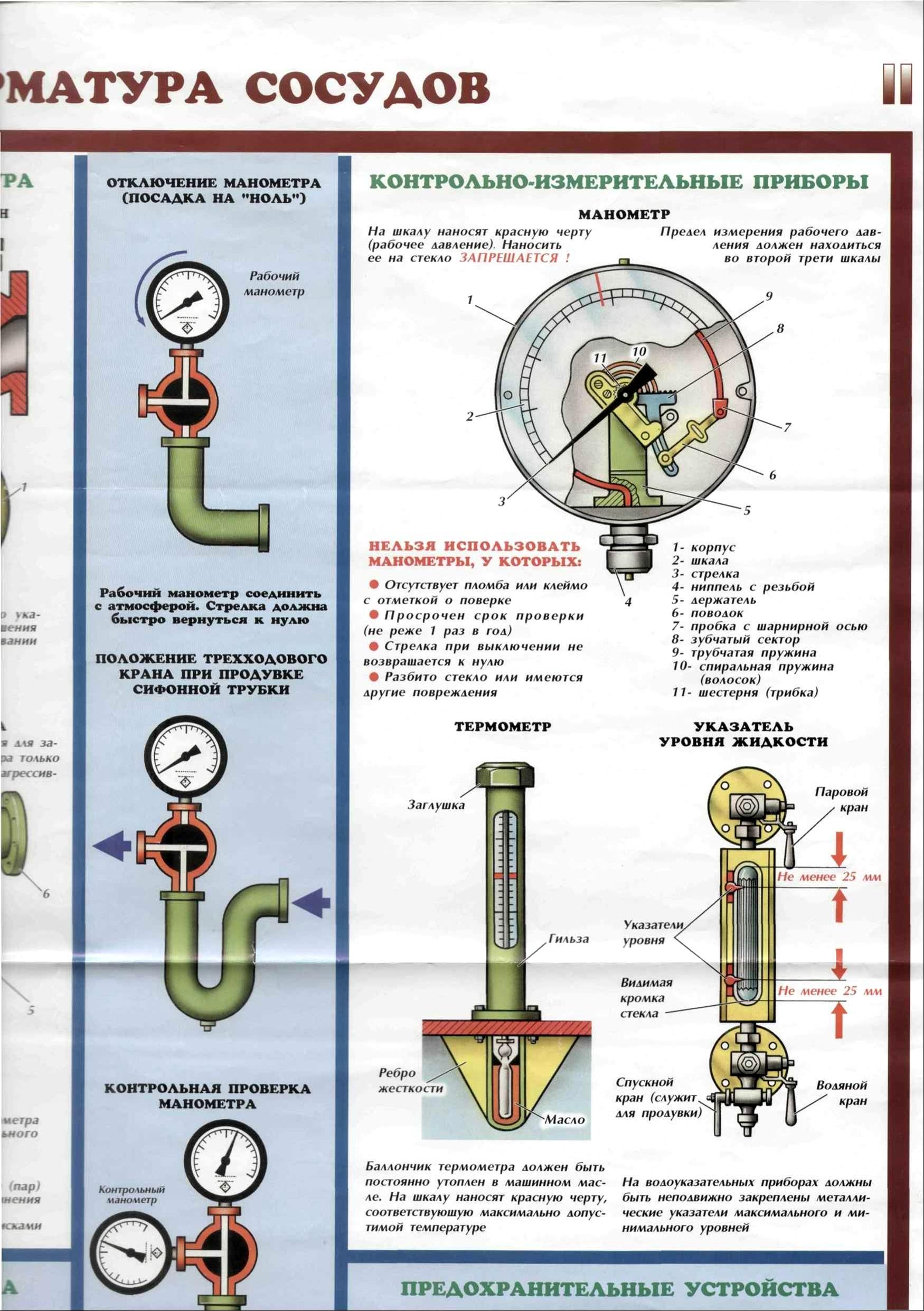

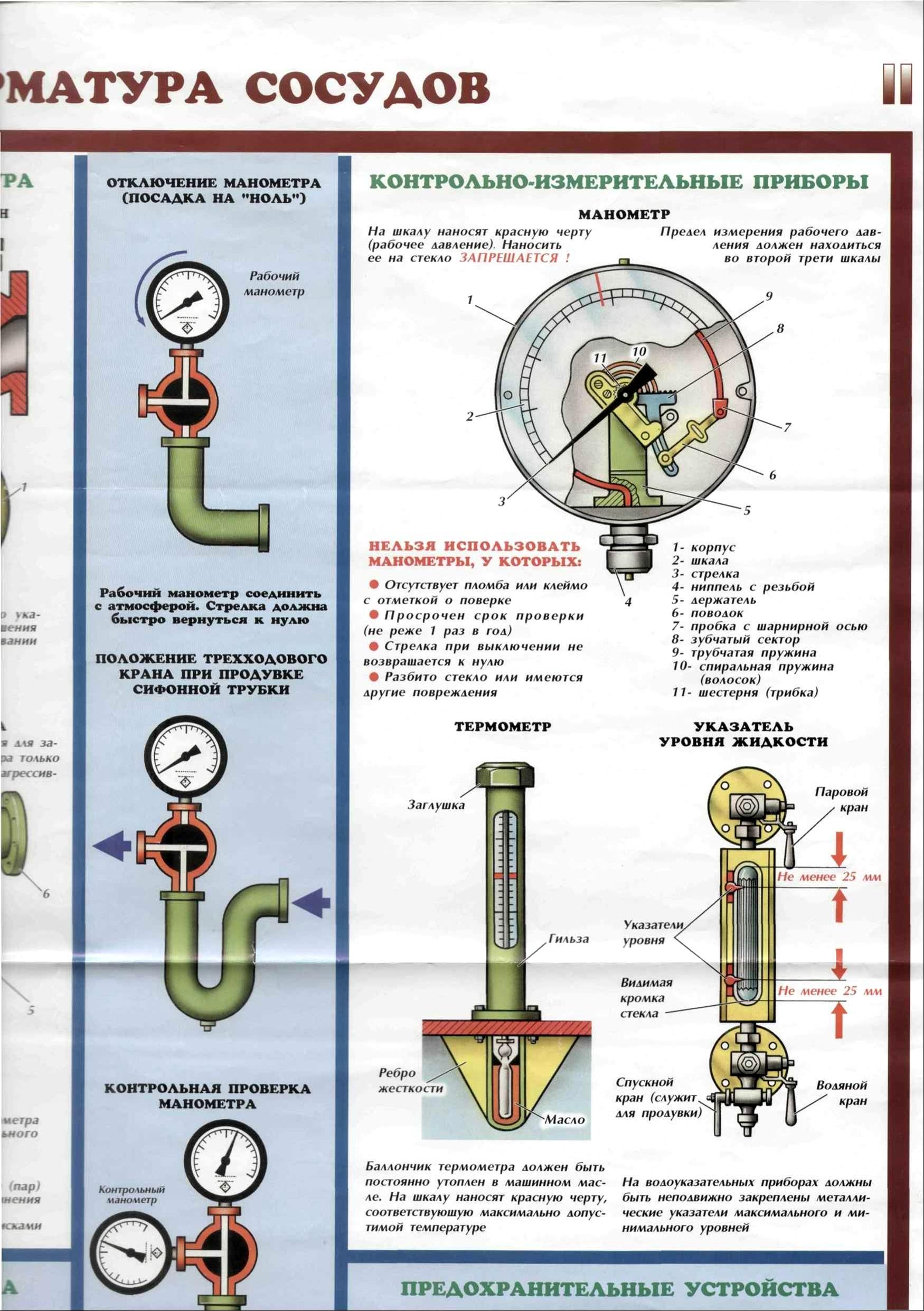

3.2 Общие требования к сосудам, работающим под давлением.Сосуды должны быть установлены на открытых площадках в местах, исключающих скопление людей, или в отдельно стоящих зданиях. При установке сосудов со взрывопожароопасными средами на производственных площадках организаций, а также на объектах, расположенных (в обоснованных случаях) на территории населенных пунктов (автомобильные газозаправочные станции), должно быть обеспечено соблюдение безопасных расстояний размещения сосудов от зданий и сооружений, установленных проектом с учетом радиуса опасной зоны в случае аварийной разгерметизации сосуда и требований норм пожарной безопасности. Установка сосудов должна исключать возможность их опрокидывания. Запорная и запорно-регулирующая арматура должна быть установлена на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах, подводящих к сосуду и отводящих из него рабочую среду. При последовательном соединении нескольких сосудов установку арматуры между ними осуществляют в случаях, определенных проектной документацией. Количество, тип применяемой арматуры и места ее установки должны соответствовать проектной документации сосуда, исходя из конкретных условий эксплуатации. Эксплуатация сосудов под давлением должна осуществляться в соответствии с разработанной и утвержденной руководством эксплуатирующей организации производственной инструкцией по режим работы и безопасному обслуживанию сосудов. В инструкции, в частности, должны быть регламентированы: а) сосуды, на которые распространяется инструкция, их назначение; б) обязанности персонала во время дежурства по наблюдению и контролю за работой сосуда; в) порядок проверки исправности обслуживаемых сосудов и относящегося к ним оборудования в рабочем состоянии; г) порядок, сроки и способы проверки арматуры, предохранительных устройств, приборов автоматики защиты и сигнализации; д) порядок пуска в работу и остановки (прекращения работы) сосуда; е) меры безопасности при выводе оборудования в ремонт, а также дополнительные меры безопасности для сосудов с рабочей средой группы 1 (в соответствии с ТР ТС 032/2013); ж) случаи, требующие немедленной остановки сосуда, предусмотренные настоящими ФНП, а также другие, обусловленные спецификой работы сосуда. Порядок аварийной остановки и снижения давления до атмосферного устанавливают в зависимости от конкретной схемы включения сосуда и технологического процесса; з) действия персонала при ликвидации аварийных ситуаций; и) порядок ведения сменного журнала (оформление приема и сдачи дежурства, проверка записи лицом, ответственным за исправное состояние и безопасную эксплуатацию сосуда). Гидравлические испытания сосудов должны быть проведены только при удовлетворительных результатах визуального и измерительного контроля внутренней и наружной поверхностей, предусмотренных руководством (инструкцией) по эксплуатации неразрушающего контроля и исследований. Значение пробного давления при гидравлическом испытании металлических сосудов (за исключением литых), а также электрокотлов определяют по формуле:  , где , гдеP - расчетное давление в случае до изготовления на месте эксплуатации, в остальных случаях - рабочее давление, МПа; - допускаемые напряжения для материала сосуда (электрокотла) или его элементов соответственно при 20 °C и расчетной температуре, МПа. При гидравлическом испытании сосуд считают выдержавшим испытание, если не будет обнаружено: а) течи, трещин, слезок, потения в сварных соединениях и на основном металле; б) течи в разъемных соединениях; в) видимых остаточных деформаций, падения давления по манометру. Руководством эксплуатирующей организации должна быть утверждена схема включения сосуда с указанием: источника давления; параметров; рабочей среды; арматуры, контрольно-измерительных приборов, средств автоматического управления; предохранительных и блокирующих устройств. Схемы включения сосудов должны быть на рабочих местах. При эксплуатации сосуда с рабочим давлением до 2,5 МПа необходимо применение манометров прямого действия, имеющих класс точности не ниже 2,5, а при рабочем давлении выше 2,5 МПа класс точности применяемых манометров должен быть не ниже 1,5. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра пластину (из металла или иного материала достаточной прочности), окрашенную в красный цвет и плотно прилегающую к стеклу манометра. Манометр должен быть выбран с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. Установка манометра на сосуде должна обеспечить отчетливую видимость его показаний обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 метров от уровня площадки наблюдения за ними, должен быть не менее 100 мм, на высоте от 2 до 3 метров - не менее 160 мм. Установка манометров на высоте более 3 метров от уровня площадки не разрешается. Манометры не допускаются к применению на сосудах в следующих случаях, если: а) на манометре отсутствует пломба или клеймо с отметкой о проведении поверки; б) истек срок поверки манометра; в) стрелка манометра при его отключении не возвращается к нулевой отметке шкалы на величину, превышающую половину допускаемой погрешности для данного манометра; г  ) разбито стекло или имеются другие повреждения манометра, которые могут отразиться на правильности его показаний. ) разбито стекло или имеются другие повреждения манометра, которые могут отразиться на правильности его показаний.П  оверка манометров с их опломбированием или клеймением должна быть произведена не реже одного раза в 12 месяцев, если иные сроки не установлены в документации на манометр. Обслуживающий персонал должен производить проверку исправности манометра с помощью трехходового крана или заменяющих его запорных вентилей путем установки стрелки манометра на нуль. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны быть определены производственной инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством эксплуатирующей организации. оверка манометров с их опломбированием или клеймением должна быть произведена не реже одного раза в 12 месяцев, если иные сроки не установлены в документации на манометр. Обслуживающий персонал должен производить проверку исправности манометра с помощью трехходового крана или заменяющих его запорных вентилей путем установки стрелки манометра на нуль. Порядок и сроки проверки исправности манометров обслуживающим персоналом в процессе эксплуатации сосудов должны быть определены производственной инструкцией по режиму работы и безопасному обслуживанию сосудов, утвержденной руководством эксплуатирующей организации. Проверку исправности действия пружинного предохранительного клапана осуществляют путем: а) осмотра принудительного открывания его во время работы оборудования с периодичностью, установленной в производственной инструкции по эксплуатации предохранительных клапанов; б) проверки срабатывания клапана на стендах, если принудительное открывание клапана нежелательно или по свойствам рабочей среды (взрывоопасная, горючая, токсичная), или по условиям технологического процесса. При эксплуатации пружинного предохранительного клапана его пружина должна быть защищена от недопустимого нагрева (охлаждения) и непосредственного воздействия рабочей среды, если она оказывает вредное действие на материал пружины.

Рис. 3.1. 1- корпус; 2 – сопло; 3 – нижняя регулировочная втулка; 4,5 – стопорные винты; 6,19,25,29 – прокладки; 7 – верхняя регулировочная втулка; 8 – подушка; 9 – золотник; 10 – направляющая втулка; 11 – специальная гайка; 12 – перегородка; 13 – крышка; 14 – шток; 15 – пружина; 16 – опорная шайба; 17 – регулировочный винт; 18 – контр гайка; 20 – колпак; 21 – кулачок; 22 – направляющая втулка; 23 – гайка; 24 – заглушка; 26 – кулачковый вал; 27 – шпонка; 28 – рычаг; 30 – шарик. При работе внутри сосуда (внутренний осмотр, ремонт, чистка) должны применяться безопасные светильники на напряжение не выше 12В, а при взрывоопасных средах - во взрывобезопасном исполнении. При необходимости должен быть произведен анализ воздушной среды на отсутствие вредных или других веществ, превышающих предельно допустимые концентрации. Работы внутри сосуда должны быть выполнены по наряду-допуску. Сосуд должен быть немедленно остановлен в случаях, предусмотренных инструкцией по режиму работы и безопасному обслуживанию, в частности: а) если давление в сосуде поднялось выше разрешенного и не снижается, несмотря на меры, принятые персоналом; б) при выявлении неисправности предохранительного устройства от повышения давления; в) при обнаружении в сосуде и его элементах, работающих под давлением, неплотностей, выпучин, разрыва прокладок; г) при неисправности манометра и невозможности определить давление по другим приборам; д) при снижении уровня жидкости ниже допустимого в сосудах с огневым обогревом; е) при выходе из строя всех указателей уровня жидкости; ж) при неисправности предохранительных блокировочных устройств; з) при возникновении пожара, непосредственно угрожающего сосуду, находящемуся под давлением. |