Расчёт и описание узла отрезного станка. 3 Расчёт и описание узла отрезного станка 1 Описание работы узла резки

Скачать 242.94 Kb. Скачать 242.94 Kb.

|

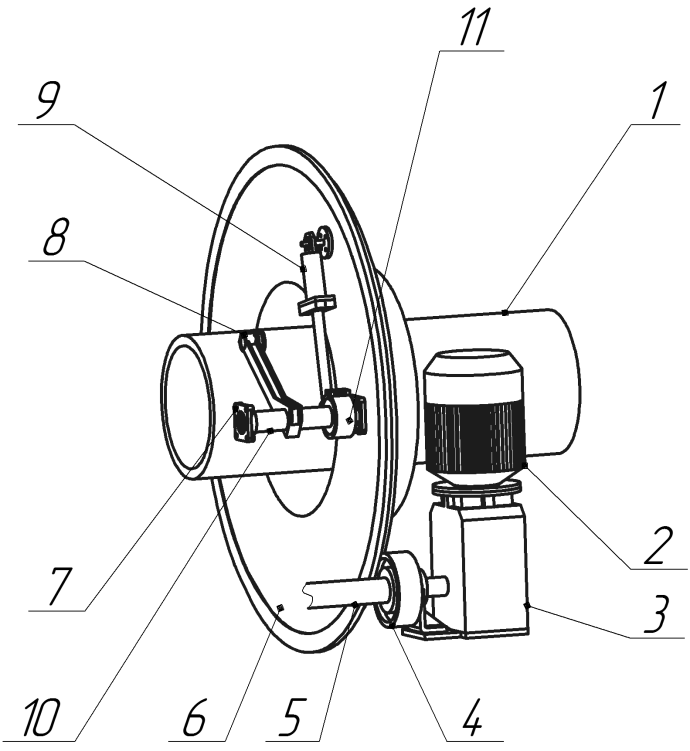

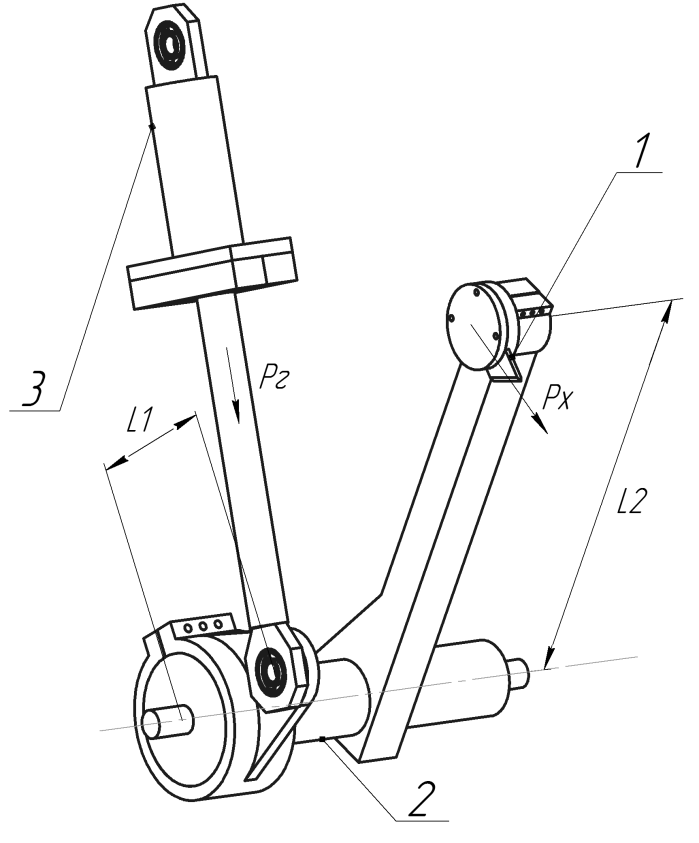

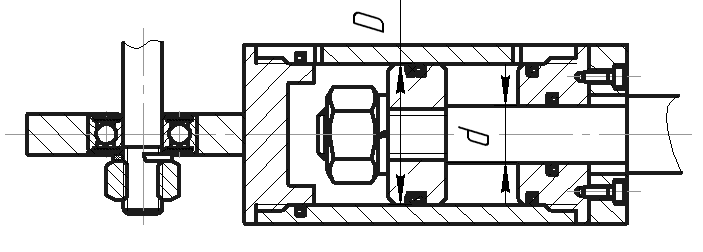

3 Расчёт и описание узла отрезного станка 3 Расчёт и описание узла отрезного станка3.1 Описание работы узла резки Чертёж узла резки отрезного станка представлен в Приложении Б (КП 02 00 СБ). Ниже на рисунке 3.1 для наглядности описания представлена упрощённая схема узла.  1 – труба; 2 – электродвигатель; 3 – редуктор; 4 – колесо; 5 – вал; 6 – диск; 7 – опора; 8 – кронштейн резки; 9 – гидроцилиндр; 10 – вал; 11 – рычаг Рисунок 3.1 – Схема узла резки Узел резки работает следующим образом: после захвата и фиксации трубы 1 зажимным устройством, гидроцилиндр 9 поворачивает посредством рычажного соединения 11 установленный в опорах 7 вал 10. На валу закреплён кронштейн резки 8 с ножом, который после срабатывания гидроцилиндра прижимается к трубе. Затем включается двигатель, его вращающий момент через редуктор 3, вал 5 и колесо 4 передаётся на диск 6. В результате закреплённый на диске кронштейн «оббегает» трубу по кругу и режет трубу. 3.2 Расчёт узла резки К важным параметрам узла резки относятся усилие резания Pz, мощность резания Nр, мощность приводного двигателя Nдв, которые должны обеспечить рациональный режим резания. Также не менее важна величина развиваемого усилия гидроцилиндра Рг, который обеспечивает прижим режущего инструмента к трубе (Рг должно быть больше усилия Рх, стремящегося отжать нож от трубы). Зная величину усилия Рх, можно рассчитать параметры гидроцилиндра. Мощность приводного двигателя Nдв, кВт, согласно [1] формула 7.7 определяется:  где Pz – горизонтальная сила резания, Н; υ – действительная скорость резания, м/мин; ηст – коэффициент полезного действия станка. Горизонтальная сила резания Pz, кгс, определяется по [2] приложение 1:  где  – постоянный коэффициент, зависящий от обрабатываемого материала; – постоянный коэффициент, зависящий от обрабатываемого материала;s – подача резания, мм;  - постоянный коэффициент, зависящий от обрабатываемого материала; - постоянный коэффициент, зависящий от обрабатываемого материала;t – глубина резания, мм;  – постоянный коэффициент, зависящий от обрабатываемого материала. – постоянный коэффициент, зависящий от обрабатываемого материала.Глубина резания t, мм, рассчитывается согласно [2] приложение 1:  где D – начальный диаметр детали, мм; D1 – диаметр, на который врезается нож, мм. Действительная скорость резания υ, м/мин, определяется ( [2] приложение 1):  где  – скорость резания, м/мин; – скорость резания, м/мин; – поправочный коэффициент; – поправочный коэффициент;  – поправочный коэффициент; – поправочный коэффициент; – поправочный коэффициент. – поправочный коэффициент. где  – постоянный коэффициент зависящий от обрабатываемости материала; – постоянный коэффициент зависящий от обрабатываемости материала;Т – период стойкости, мин; m – показатель степени зависящий от обрабатываемости материала;  – показатель степени зависящий от обрабатываемости материала; – показатель степени зависящий от обрабатываемости материала; – показатель степени зависящий от обрабатываемости материала. – показатель степени зависящий от обрабатываемости материала.Усилие Рх вычисляется по зависимости приведённой в [1] с. 495:  где  – коэффициент износа ножа. – коэффициент износа ножа.Вычислим величину глубины резания: D1 = 280 мм (наружный диаметр трубы); D = 253,2 мм (внутренний диаметр трубы)  На практике такую глубину резания не используют, поэтому согласно [2] таблица 2 принимаем t = 5 мм, то есть труба режется не один, а за несколько оборотов инструмента вокруг неё.  = 357 ( согласно [2] таблица 1); Т = 90 мин ( согласно [2] с. 23); m = 0,31 (согласно [2] таблица 1); = 357 ( согласно [2] таблица 1); Т = 90 мин ( согласно [2] с. 23); m = 0,31 (согласно [2] таблица 1);  = 0,05 (согласно [2] таблица 1); = 0,05 (согласно [2] таблица 1);  = 0,18 ( из [2] таблица 1); s = 0,5 мм ([2] таблица 1). = 0,18 ( из [2] таблица 1); s = 0,5 мм ([2] таблица 1).Тогда:   = 0,88 (согласно [2] с. 19); = 0,88 (согласно [2] с. 19);  = 1 (согласно [2] с. 19); = 1 (согласно [2] с. 19);  = 1 (согласно [2] с. 19). = 1 (согласно [2] с. 19). Тогда:  . . = 11,2 ( из [2] таблица 2); s = 0,5 мм ([2] таблица 1); = 11,2 ( из [2] таблица 2); s = 0,5 мм ([2] таблица 1);  = 0,32 ( согласно с [2] таблица 2); t = 5 мм (вычислено выше); = 0,32 ( согласно с [2] таблица 2); t = 5 мм (вычислено выше);  = 0,5 ( из [2] таблица 2). = 0,5 ( из [2] таблица 2).Тогда:   Полученное необходимое значение  не превышает паспортную характеристику отрезного устройства (станка) TRK 110-630, что подтверждает правильность расчёта. не превышает паспортную характеристику отрезного устройства (станка) TRK 110-630, что подтверждает правильность расчёта. = 0,3 ( согласно [2] с. 10), тогда: = 0,3 ( согласно [2] с. 10), тогда:  Следует учесть, что гидроцилиндр передаёт развиваемое усилие не на прямую на режущий орган, а через два рычага разной длины L1 и L2 (рисунок 3.3).  1 – нож; 2 – вал; 3 - гидроцилиндр Рисунок 3.3 – Схема передачи усилия от гидроцилиндра к ножу Для учёта разных длин рычага воспользуемся формулой:  а с учётом того, что соотношение L1/ L2 = 1/ 3,5, получаем:   Конструкция гидроцилиндра используемого в отрезном устройстве представлена на рисунке 3.2.  D – диаметр поршневого кольца; d – диаметр штока Рисунок 3.2 – Одноштоковый гидроцилиндр Для определения диаметра поршневого кольца D, мм, воспользуемся формулой:  где F – площадь поршневого кольца, м2, которая вычисляется из соотношения, [3] формула 2:  где р – давление в системе, Па. Согласно характеристике отрезного устройства р = 35 бар (3500·103 Па), тогда:   Согласно [3] таблица 2 выбираем значение d = 70 мм. |