Отчёт по практике тх Михаил Булгаков. Отчёт Михаил Булгаков 2022 проезводсвеной. 8 Эксплуатация центробежных, шестерёнчатых, поршневых и винтовых насосов

Скачать 5.25 Mb. Скачать 5.25 Mb.

|

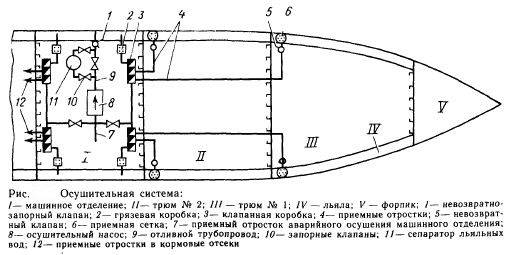

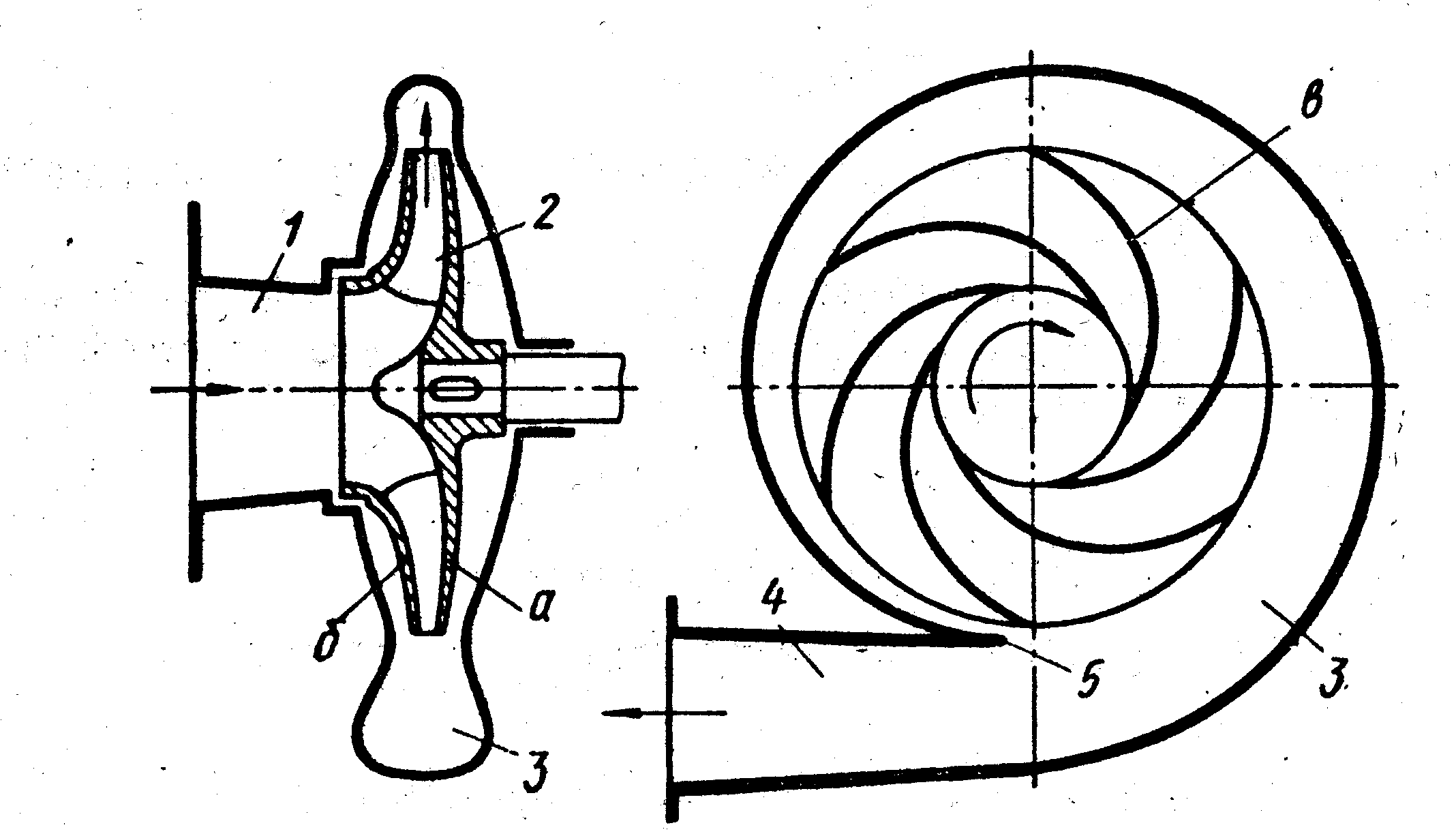

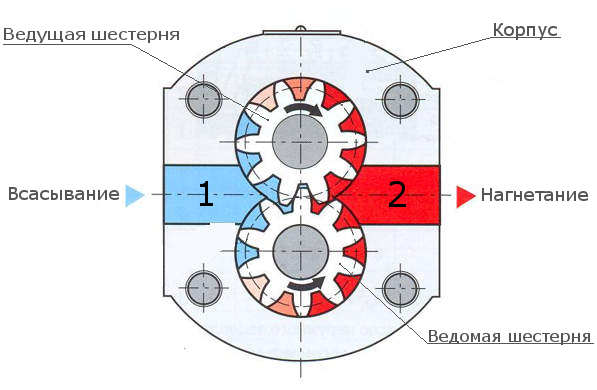

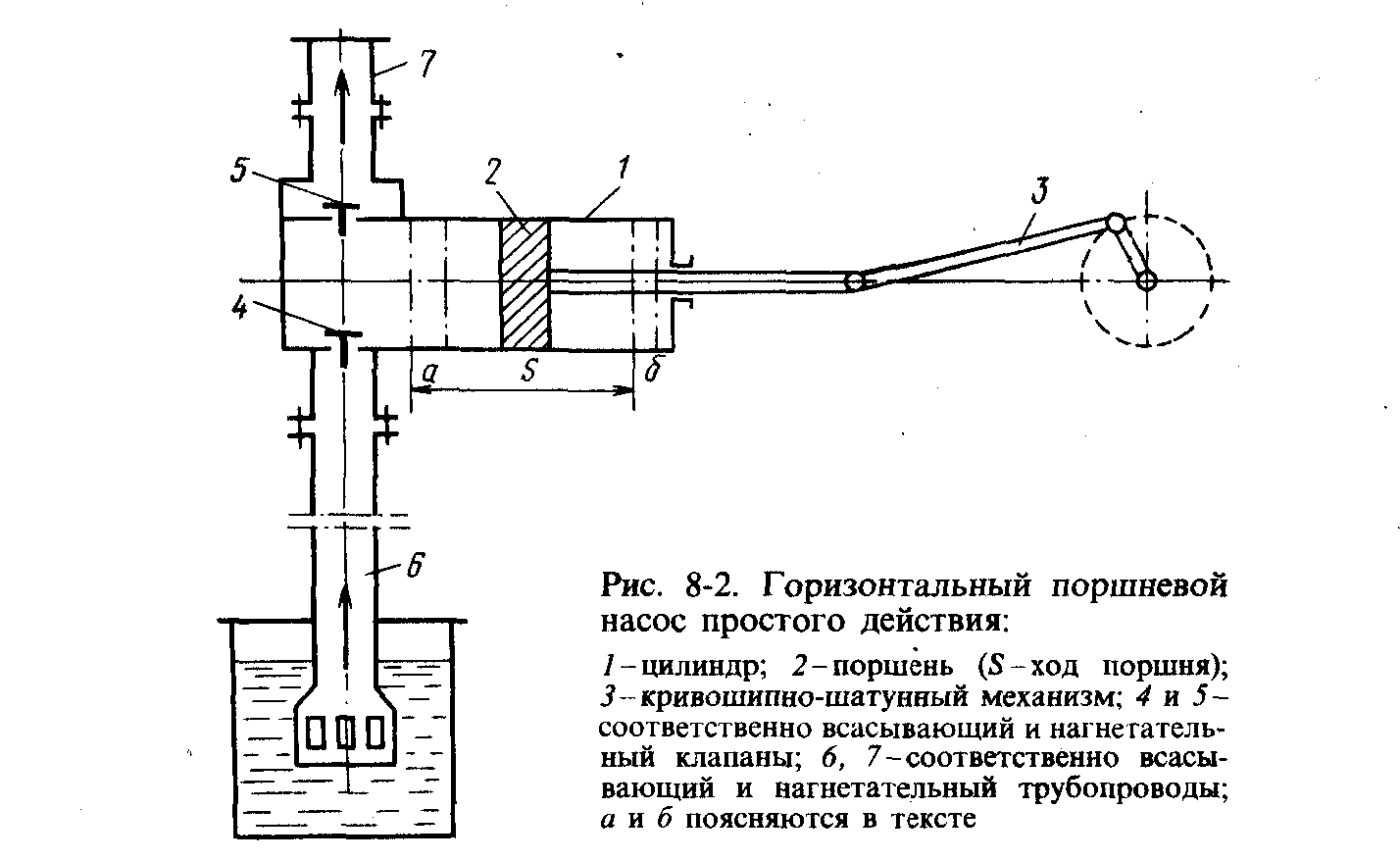

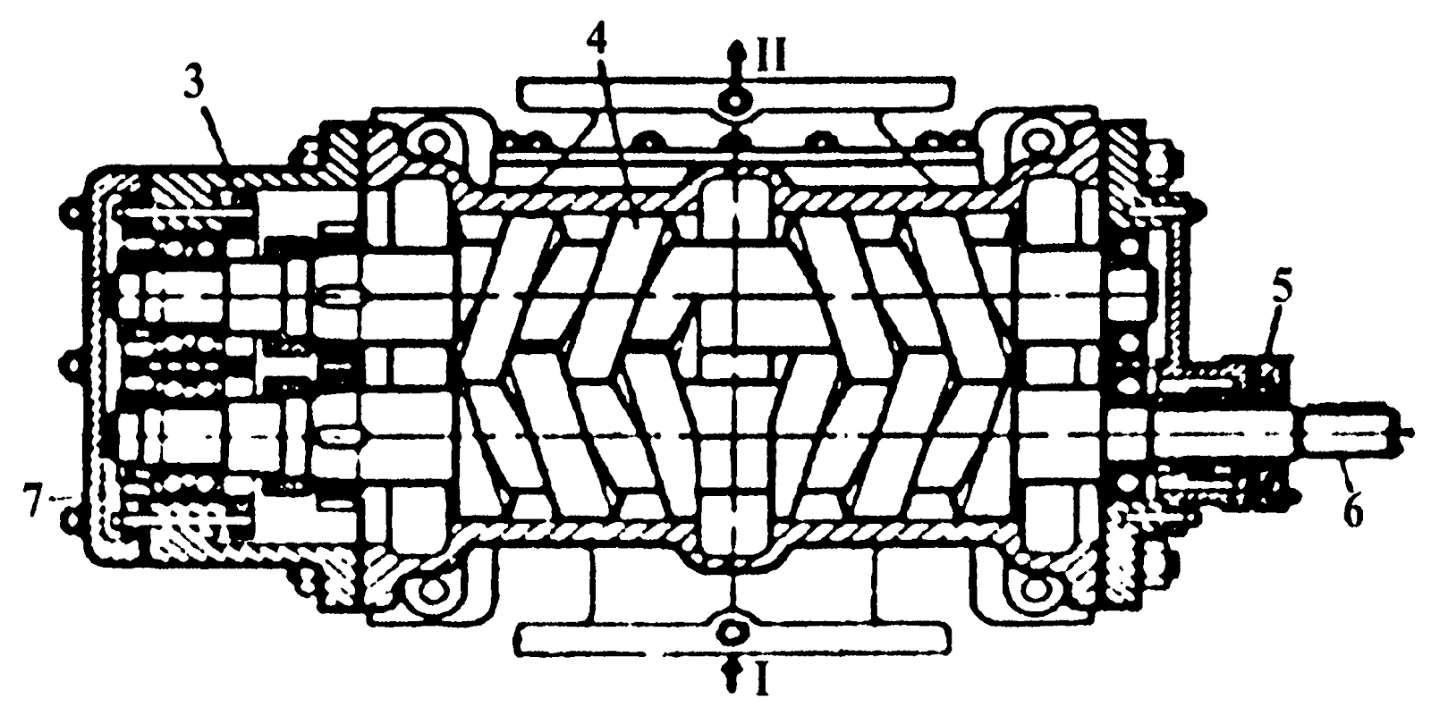

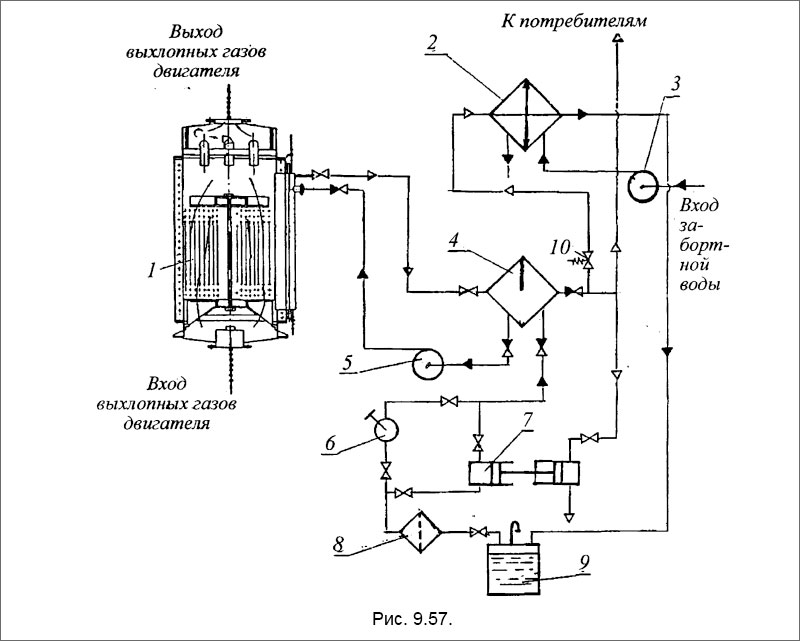

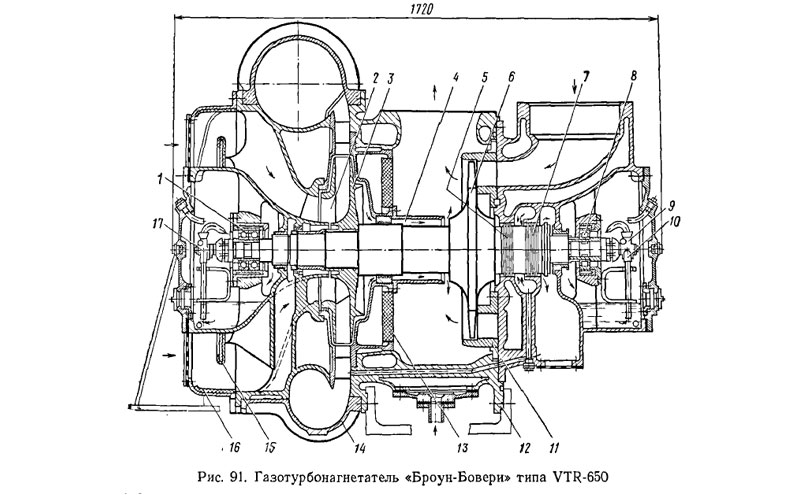

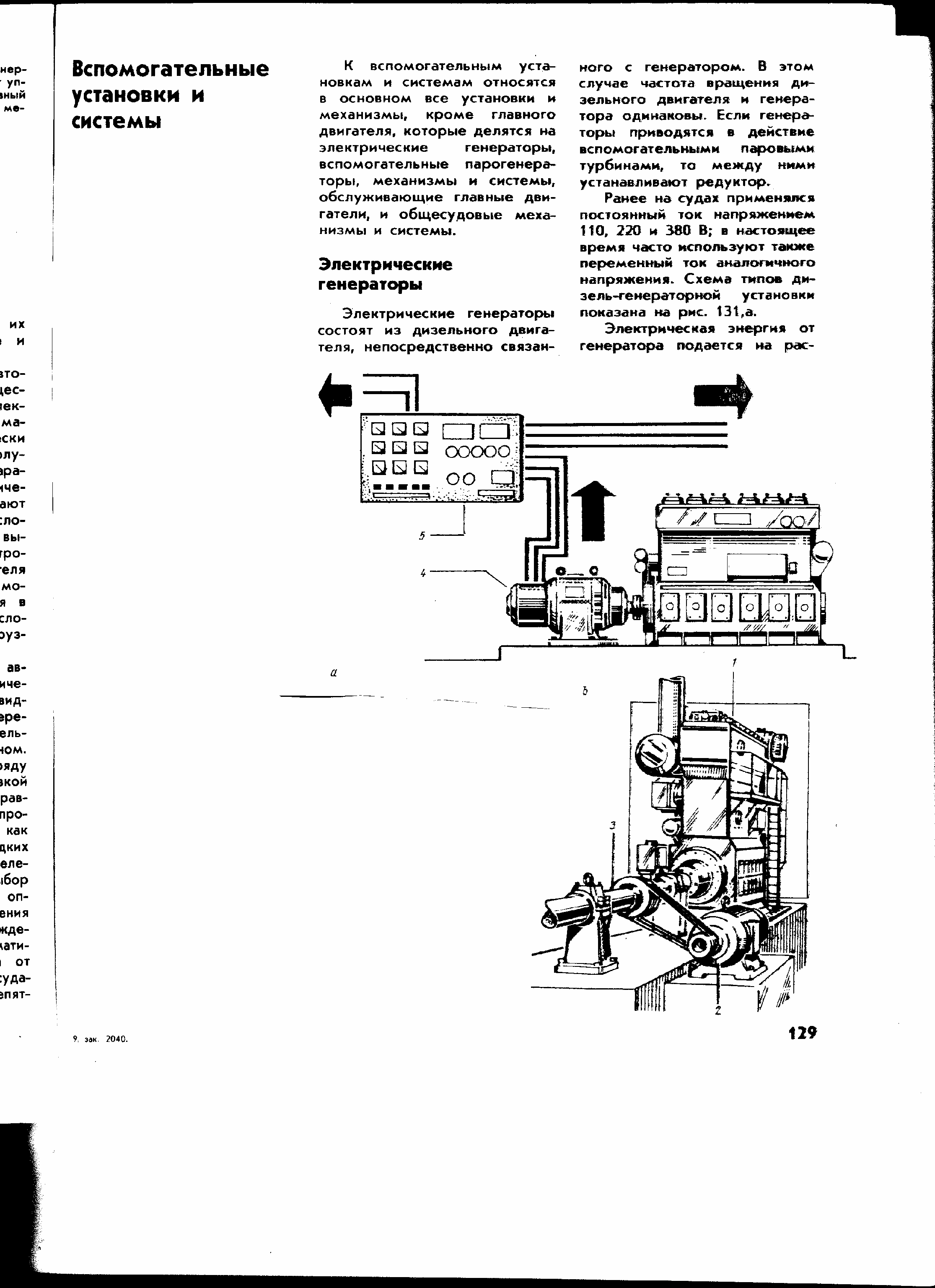

Рисунок 15 - Осушительная система. Для очистки льяльных вод от нефтепродуктов и предупреждения загрязнения моря нефтью суда имеют сепарационное, или фильтрующее, оборудование, которое исключает возможность сброса вод с нефтесодержанием, превышающим установленные нормы. Такое оборудование обычно работает в автоматическом режиме и не только управляет сбросом, но и непрерывно регистрирует нефтесодержание в сбросе. Сброс очищенных льяльных вод производится через отливной трубопровод, который выводится за борт выше ватерлинии 50 мм. На его поверхность наносят два отличительных кольца — зеленое узкое и черное широкое. Осушительный трубопровод обычно проводят в трюмах, укладывая его поверх скуловых книц. Для защиты от повреждений трубы закрывают кожухом. В корме осудительный трубопровод прокладывают в туннеле гребного вала Количество приемных отростков осушительной системы и их расположение зависят от размеров и формы осушаемого отсека. На судах с двойным дном в каждом трюме устанавливают два приемных отростка. Приемники устанавливают в бортовых льялах у кормовой переборки трюма. При большой ширине судна, а также при уклоне второго дна у диаметральной плоскости у вертикального киля устраивают сборные колодцы, куда проводят – дополнительные приемные отростки. На судах без двойного дна обычно имеются три приемных отростка: один в диаметральной плоскости и два у бортов. Если судно имеет значительный подъем днища, достаточно установить приемники только. От засорения осушительный трубопровод предохраняют установкой на приемные трубы специальных коробок или сеток с отверстиями диаметром 8—10 мм. В машинном отделении приемные отростки вместо сеток имеют легкодоступные грязевые коробки. Для предупреждения затопления судна через осушительный трубопровод на приемных отростках устанавливают невозвратные клапаны. Для очистки льяльных вод от нефтепродуктов и предупреждения загрязнения моря нефтью суда имеют сепарационное, или фильтрующее, оборудование, которое исключает возможность сброса вод с нефтесодержанием, превышающим установленные нормы. Такое оборудование обычно работает в автоматическом режиме и не только управляет сбросом, но и непрерывно регистрирует нефтесодержание в сбросе. Сброс очищенных льяльных вод производится через отливной трубопровод, который выводится за борт выше ватерлинии. Нефтяные остатки после сепарации и все нефтесодержащие смеси, которые не могут быть обработаны на судне, собирают в сборные танки для последующей сдачи на берег. Сливной трубопровод для сдачи льяльных вод выведен на оба борта и имеет патрубки для присоединения шлангов. 8 Эксплуатация центробежных, шестерёнчатых, поршневых и винтовых насосов Эксплуатация центробежных насосов. Во время работы насоса необходимо следить: а) за работой подшипников; температура их не должна превышать 60—70° С, уровень масла должен поддерживаться на требуемой высоте, масло сменять через 800—1000 ч, при кольцевой смазке подшипников необходимо следить за кольцом (оно должно свободно вращаться с валом). Порядок эксплуатации центробежных насосов. В процессе работы насоса необходимо систематически проверять нагрев подшипников и сальников насоса, а также давление по манометру и следить за приборами, показывающими поступление масла и воды для охлаждения. Система охлаждения должна обеспечить температуру подшипников, не превышающую 60° С.  Рисунок 16 – Центробежный насос Шестеренный (шестеренчатый) насос по праву считается объемной роторной гидромашиной. Это обусловлено тем что он может работать как гидромотор так и как гидронасос. При подаче на него масла под давлением, рабочий вал начинает вращаться, он превращается в гидромотор. В случае если вращающий момент подается на вал, то насос начинает перекачивать масло и выполнять свое прямое назначение.  Рисунок 17 – Принцип работы шестерёнчатого насоса. Забор жидкости происходит за счет выхода из зацепления шестерен в камере всасывания (1). Расходящиеся зубья расширяют объём камеры всасывания (1), в результате чего в камере образуется вакуум, который стремительно заполняется жидкостью через всасывающий канал. В следствии разности давлений в линии забора и подающей камеры (1). Шестерни переносят рабочую жидкость в пространстве промеж зубьев, из камеры (1) в (2); При вхождении зубьев шестеренного насоса в зацепление, происходит уменьшение объема камеры. В результате этого происходит выдавливание жидкости из камеры нагнетания. При эксплуатации поршневых насосов необходимо руководствоваться ПТЭ СВМ, инструкцией завода-изготовителя и указаниями службы судового хозяйства. Перед пуском тщательно проверяют состояние насоса, которое должно отвечать требованиям «Правил технической эксплуатации» (у механизмов с лубрикаторами перед пуском проворачивают лубрикаторы на 12÷20 оборотов). Затем проверяют подвод смазки к трущимся деталям, проворачивают насос вручную при открытых спускных кранах. После этого паровую часть насоса прогревают до тех пор, пока из спускных кранов не будет выходить подсушенный прозрачный пар. Открывают нагнетательный клапан и арматуру на трубопроводе, приемный клапан клапан на всасывающем трубопроводе. Пускают двигатель насоса в ход с небольшой скоростью, доводя ее до номинальной после полного удаления воздуха из магистрали. Правилами технической эксплуатации запрещено: ускорять подготовку парового двигателя насоса за счет уменьшения времени прогрева, указанного в инструкции завода-изготовителя: пускать поршневой насос при закрытых нагнетательных клапанах, так как это может привести к аварии (разрыву трубопровода) применять для пуска ломики, молотки и регулировать парораспределение на ходу.  Рисунок 18 – Поршневой насос. При эксплуатации насоса необходимо следить за показаниям контрольно-измерительных приборов и поддерживать заданный режим работы насоса, периодически проверяя число двойных ходов насоса в единицу времени. Следует постоянно поддерживать необходимое количество воздуха в воздушных колпаках. При появлении несвойственных данному насосу шумов и стуков необходимо выяснить и ликвидировать их причину. Общие сведения. На промысловых и морских судах применяют одно-, двух-, трёх- и пятивинтовые насосы типа ЭМН, которые служат для обслуживания смазочных систем, перекачки мазута, жиров и других жидкостей. В винтовом насосе основной деталью является один или несколько винтов-роторов, находящихся во взаимном зацеплении и получающих вращение от электродвигателя. По расположению осей ротора винтовой насос может быть горизонтального или вертикального расположения. Схема двухвинтового насоса приведена на рисунке:  Рисунок 19 – Винтовой насос. 3 — корпус; 4 — винт-ротор (ведомый); 5 — сальниковое устройство; 6 — винт-ротор (ведущий); 7 — подшипник качения; 1 — всасывающий патрубок; 2 — нагнетательный патрубок. Насос запрещается включать без жидкости при закрытых нагнетательном и перепускном клапанах. Запрещается регулировать производительность насоса всасывающим клапаном, так как это вызовет его кавитацию и вибрацию. Техническое обслуживание. Винтовой насос особого технического обслуживания не требует, но следует регулярно проверять трубопроводы на герметичность. Подшипники качения насоса через каждые 5000 часов работы следует заполнять консистентной смазкой. Регулярно, во время работы насоса, необходимо проверять сальниковое уплотнение, которое не должно быть сильно затянуто. Из сальника должна капать рабочая жидкость. Опыт эксплуатации винтовых насосов показал, что насосы надёжны и обладают высоким ресурсом. Они устойчиво работают в условиях крена и дифферента и не требуют непрерывного ухода и наблюдения. Азотированные поверхности профилированной части винтов и хромированные поверхности шеек практически не подвергаются изнашиванию, даже при наличии механических частиц в перекачиваемой жидкости. 9 Эксплуатация утилизационных паровых котлов Современные котельные установки дизельных судов обычно полностью автоматизированы. Для контроля параметров пара и других показателей рабочего процесса применяют совершенные измерительные приборы и устройства. Наиболее важные процессы и параметры, определяющие надежность работы котлов, имеют автоматизированные системы защиты и сигнализации об отклонениях их от нормальных величин. Особенности обслуживания утилизационных котлов. При эксплуатации утилизационных и комбинированных (состоящих из утилизационной и топливной частей) котлов должны учитываться особенности, определяемые совместной работой котла с двигателем и его работой как парогенератора. В установках с байпасными газоходами при подготовке к пуску необходимо проверить положение заслонок и плавность работы приводов и сервомоторов к ним; Пуск в действие автоматизированного утилизационного парового котла заключается во включении системы автоматического регулирования в рабочее положение; При этом клапан пароводяной смеси, клапан манометра и воздушный клапан на сепараторе открыты; При работе главного двигателя срабатывает автоматика, выпускные газы направляются в газоходы утилизационного котла и включается циркуляционный насос; Воздушный клапан закрывается при появлении из него пара; По мере повышения давления пара в утилизационном котле продуть трубки манометра, выявить неплотности и устранить их; Проверить действия средств автоматики; Удалить гудрон из приемной камеры утилизационного котла; Проверить действие предохранительного клапана; При необходимости подпитать водой сепаратор. Убедившись в исправном состоянии и действии автоматики утилизационного котла, подключают его к потребителям паровой системы при рабочем давлении пара.  Рисунок 20 – Конструкция утилизационного котла Пуск котла (ввод в действие), т. е. подъем пара, является одной из ответственных операций при обслуживании котла. В период пуска проверяют исправность арматуры и других устройств, особое внимание уделяют поддержанию уровня воды в пароводяном барабане. Для водотрубных агрегатов скорость подъема давления пара в соответствии с инструкцией ограничивается временем разогрева кирпичной кладки и возможностью достаточного охлаждения паром труб пароперегревателя, поэтому во время пуска котельного агрегата необходимо открыть клапана продувания пароперегревателя. 10 Эксплуатация газотурбонагнетателя Газотурбонагнетатели. В газотурбонагнетателях обычно объединяют одноступенчатую газовую турбину и сидящий на одном валу с ней осевой центробежный нагнетатель. Причем конструктивно все газотурбонагнетатели выполняют одинаково. Различие заключается в мощности, параметрах наддувочного воздуха и частоте вращения роторов от 6000 до 35 000 об/мин.  Рисунок 21 – Газотрубонагнетатель Газотурбонагнетатели фирмы «Броун-Бовери» часто устанавливают на дизелях отечественной постройки (рис. 91). В газотурбонагнетателях VTR-650 отработавшие газы от двигателя через направляющий аппарат 11 газовой турбины попадают на рабочие лопатки, приваренные к диску 6, далее газы через промежуточный корпус 12 направляются в газоотводную систему дизельной установки. Воздух из машинного отделения поступает через вращающийся направляющий аппарат 2 на рабочие лопатки 3 нагнетателя в улиткообразный корпус 14 и далее, через холодильник, — в наддувочный ресивер и для дополнительного сжатия — в специальные насосы или в подпоршневые пространства цилиндров, в зависимости от типа наддува дизеля. Для уменьшения шума при всасывании воздуха на корпус нагнетателя 16 с внутренней стороны и на кольцо 15 наклеивают тонкий войлок. Для предотвращения нагрева воздуха и рабочего колеса нагнетателя между промежуточным корпусом 12 и корпусом нагнетателя 16 устанавливают теплозащитную перегородку 13, а для защиты вала от нагрева — защитный кожух 4. Для охлаждения кожуха 4 небольшое количество воздуха направляют в пространство между валом и корпусом. Утечка газов в картер газовой турбины предотвращается лабиринтовыми уплотнениями 5 и 7, в промежуток между ними подается (по специальному каналу) сжатый воздух, который охлаждает лабиринтовое уплотнение и предотвращает заброс масла на лопатки газовой турбины. Ротор газотурбонагнетателя вращается на двух подшипниках 1 и 8, первый из которых является опорно-упорным и служит для восприятия упорных усилий, а второй допускает осевое смещение вала при его расширении. Следует отметить, что шариковые подшипники, несмотря на высокий механический к. п. д., не нашли широкого применения в газотурбонагнетателях из-за малого моторесурса (до 10 000 ч), в то же время подшипники скольжения могут работать до 30 000 ч. Смазка подшипников от индивидуальных маслонасосов 10 и 17. Корпус газовой турбины и промежуточный корпус имеют зарубашечные пространства, куда подается охлаждающая вода из системы охлаждения дизеля. 11 Судовая электростанция Судовая электростанция предназначенадля обеспечения электроэнергией судовых потребителей в нормальных и аварийных режимах. В состав судовой электростанциивходят вспомогательные первичные двигатели(дизели, паровые или газовые турбины), электрогенераторы, главные и местные распределительные щиты, трансформаторы, выпрямители, преобразователи, кабели и контрольно-измерительные приборы. Большинство судовых потребителей электроэнергии питаются переменным током 380В (силовые потребители) и 220В с частотой 50Гц (в некоторых случаях до 400 Гц). Потребители постоянного тока питаются от преобразователей или выпрямителей. Для переносного освещения используется переменный ток напряжением 12В, получаемый от понижающих трансформаторов. Все судовые электростанции делятся на три вида: - главные, которые обеспечивают электроэнергией работу гребных электродвигателей (на судах с электродвижением) или технологическое оборудование (на судах технического флота); - общесудовые, которые обеспечивают электроэнергией потребители ГЭУ и общесудовые потребители на всех режимах работы СЭУ и судна; - аварийные, которые обеспечивают работу потребителей при выходе из строя общесудовой электростанции. Общесудовые электростанции применяются на судах всех типов и комплектуются на основе предварительных расчётов потребления электроэнергии. Как правило, на морских судах устанавливается до 3-4 генераторных агрегатов. Это повышает надёжность электростанции. При этом на ходовых режимах работает только один генератор. Если на судне установлено 4 однотипных дизель-генератора, то ходовой режим обеспечивается двумя, работающими параллельно, а на стоянке работает один дизель-генератор. Может быть такая схеме, когда электростанция комплектуется тремя однотипными дизель-генераторами и одним меньшей мощности – стояночным. В режиме стоянки стояночный дизель-генератор работает на полной нагрузке, а в других режимах подключается, если одного ДГ мало, а двух слишком много. Стояночный ДГ используется также на судах с ПТУ. На таких судах применяются паротурбогенераторы и валогенераторы, количество которых может быть 2…3 (на танкерах и сухогрузах) и до 4…5 на пассажирских судах, контейнеровозах и газовозах.  Рисунок 22 - Судовая электростанция: а – с генератором, приводимым от дизеля; b – с валогенератором: 1 – дизель; 2 – валогенератор; 3 – гребной вал; 4 – генератор; 5 – распределительный щит. На судах с ГТУ и теплоутилизционным контуром потребность в электроэнергии на ходовых режимах обеспечивают паротурбогенераторы, получающие пар от утилизационного котла. На стояночных режимах используют ДГ, который резервирует паротурбогенераторы на ходовых режимах. Аварийные электростанции применяются на судах всех типов для обеспечения наиболее важных для безопасности судна потребителей при внезапном исчезновении напряжения на главном рапредщите (ГРЩ) или при выходе из строя общесудовой электростанции. Аварийные электростанции комплектуются дизель-генераторами и размещаются в отдельных помещениях выше водонипронициаемой палубы. Их дизели обеспечиваются необходимым запасом топлива для непрерывной работы в течение не менее 6 часов для транспортных судов и 36 часов для пассажирских судов. 12 Организация и планирование деятельности подразделения. Планирование деятельности является частью управления предприятием, что предполагает нахождение приоритетных целей и возможностей их достижения. Это обширная область, включающая план предполагаемых затрат, улучшение состояния структуры, обеспечение согласованности деятельности подразделений. Планирование организации заключается в решении руководством задач, связанных с формальными аспектами создания и функционирования организации: организационная структура, структура управления, права и ответственность, состав организационно- распорядительной документации и организация делопроизводства и др.. Факторы, влияющие на процесс планирования, делят на четыре группы: внешняя среда, технология работы; стратегия выбора целей организации; поведение работников, зависящее от потребностей, квалификации, мотивированности. В данной главе рассмотрены организационные структуры, типичные для организаций связи, и современные тенденции изменения институциальной структуры в телекоммуникациях. Организационная структура отражает порядок взаимосвязи подразделений. Структурным подразделением, или подсистемой, называют коллектив людей, которые при помощи соответствующих средств выполнят функции родственного характера. Последовательность разработки организационной структурой подобна процессу планирования. Вначале руководители должны осуществить разделение организации на широкие сферы, затем поставить конкретные задачи- подобно тому, как в планировании сначала формулируют общие цели, а затем составляют конкретные правила. Основной и наиболее распространенной является линейно- масштабная, или линейно- функциональная, оргтруктура(рисунок 1.3). Процессы в любой организации можно разделить на две группы: основные и вспомогательные. В организациях связи к основным относятся процессы, связанные с передачей сообщений: прием заявки (заказа) на передачу сообщения от отправителя, передача сообщения, доставка сообщения получателю, создание каналов и трактов, техническое обслуживание оборудования, обеспечение оборудования энергопитанием. Вспомогательные процессы делят в свою очередь на две группы. Первая группа имеет отношение к ресурсному обеспечению (кадры, финансы, материалы и др.), вторая связана с управленческими функциями (планирование, маркетинг, делопроизводство и др.). Основные процессы протекают в линейных подразделениях, вспомогательные- в штабных. Существует порядок наименования подразделений. Линейные подразделения принято называть «цехи», «участки»; штабные подразделения- «отделы», «службы». Название также должно указывать на выполняемые функции, например, «коммутаторный цех», «плановый отдел». Линейные подразделения подчиняются главному инженеру- первому заместителю руководителя организации; штабные- руководителю организации, который в свою очередь относится к линейной группе, поскольку является ответственным за деятельность организации в целом. |