Курсовая работа по тормозному крарну. академия транспортных технологий

Скачать 377.87 Kb. Скачать 377.87 Kb.

|

Разработка технологического процесса сборкиАнализ технологичности изделия Технологичность – это одна из характеристик технического устройства (изделия), которая выражает его приспособленность к производству (производственная технологичность), эксплуатации (эксплуатационная технологичность) и ремонту (ремонтная технологичность или ремонтопригодность). Оценивается: количественно, то есть под технологичностью конструкции понимают соответствие конструкции требованиям минимальной трудоёмкости и материалоёмкости. Качественная оценка технологичности конструкции: В стакане выполнено отверстие, которое обеспечивает сообщение второй половины корпуса с атмосферой; могут монтироваться в удобном месте с другими элементами пневмосистемы, либо непосредственно под педалью тормоза; педаль может располагаться рядом или непосредственно на кране и иметь привод минимальной длины; корпус крана удобно фиксировать в тисках, так как его выводы создают квадратную форму. Количественный анализ будет рассмотрен в пунктах 2.7 и 4.1 Качественную оценку технологичности конструкции детали осуществляют по материалу, качеству поверхностей, простановке размеров, по возможным способам получения заготовки, качественная оценка представлена в таблице 1. Таблица1. Качественная оценка технологичности конструкции изделия

Выбор базовой детали Базовая деталь - основная деталь, с которой начинается сборка изделия. В качестве базовой детали выбираем верхний корпус топливнеого крана, т.к. в него устанавливается большая часть всех сборочных узлов. Технологическая схема сборки изделия Технологические схемы сборки – это графическое изображение соответствующих сборочных единиц и деталей, представленных в порядке их монтирования (установки) в собираемое изделие. На рисунке 1 показана общая сборка топливного крана, а на рисунке 2 – сборка одного из узлов крана.

Рисунок 1 - Схема общей сборки   Рисунок 2 - Схема узловой сборки Рисунок 2 - Схема узловой сборкиЦиклограмма сборки Циклограмма — это графическое представление последовательности выполнения операций, переходов или приемов сборочного процесса и затрат времени на их выполнение. При построении циклограммы в вертикальной колонке построчно записывают все операции, переходы и приемы. Степень их дифференциации зависит от уровня циклограммы. Например, в случае циклограммы общей сборки достаточно представить только операции. При построении циклограммы отдельных операций возникает необходимость представления в ней отдельных переходов, приемов и т.д. На горизонтальной оси циклограммы откладывается текущее время и его затраты на выполнение каждого элемента сборочного процесса (рис. 3).  Рисунок 3 – Пример циклограммы сборки Анализ циклограммы позволяет не только определить общее время цикла сборки, но и наметить пути его сокращения, среди которых можно выделить два основных, наиболее часто используемых на практике: сокращение затрат времени на выполнение отдельных операций (переходов, приемов) за счет изменения режимов работы сборочного оборудования; совмещение во времени отдельных операций (переходов, приемов). Разработка процесса сборки. Составление маршрутно-операционного описания. Пример записи маршрутно-операционного описания технологического процесса сборки представлен на таблице 3. Таблица 3. Технологический процесс сборки.

Продолжение таблицы 3

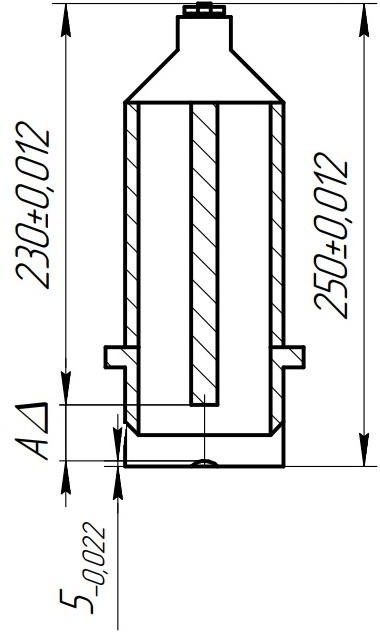

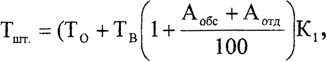

Расчет размерной цепи  Размерная цепь — это совокупность взаимосвязанных размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Размерная цепь — это совокупность взаимосвязанных размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи.Рисунок 4. Изображение штока с клапаном и размерами  А2 АΔ А3    Рисунок 5. Размерная цепь Замыкающее звено АΔ, мм, определяется по формуле: А Аi, (4) Подставляем значения в формулу: А А1 А2 А3 250 230 5 15 мм. Допуск замыкающего звена ТАΔ, мм, определяется по формуле: ТА ТАi, (5) Подставляем значения в формулу: ТА (0,072 0,072) ((0,072 0,072) (0,022)) =0,022 мм. Верхнее отклонение ESA0, мм, и нижнее отклонение EIA0, мм, определяются по формуле: ЕSA0 ESAi EIAi, (6) ЕIA0 EIAi ESAi, (7) Подставим значения в формулы: ЕSA0 0,072 0,072 0,144 мм, ЕIA0 0,072 0,072 0,022 0,0166 мм. Середина поля допуска EcΔ, мм, определяется по формуле: Ес0 ESA0 EIA0 , (8) 2 Подставим значения в формулу: Ес0 0,144 0,166 0,011мм. 2 Максимальное замыкающее звено Amax, мм, определяется по формуле: Аmax А Ес0 ТА , (9) 2 Подставляем значения в формулу: Аmax 15 0,011 0,022 15 мм. 2 Минимальное замыкающее звено определяется по формуле: Аmin А Ес0 ТА 2 , (10) Подставляем значения в формулу: Аmax 15 0,011 0,022 14,948 мм. 2 По итогу расчетов замыкающее звено будет составлять AΔ=15-0,022 мм. Нормирование процесса сборки Нормирование — процесс измерения затрат труда на изготовление единицы изделия или выполнение заданного объёма работы в определённых организационно-технических условиях.  Штучное время на сборочную операцию крупносерийного производства Тшт. рассчитывают по формуле: Штучное время на сборочную операцию крупносерийного производства Тшт. рассчитывают по формуле:(11) где То- основное технологическое время, мин; Тв - вспомогательное время, мин; А обс - время на обслуживание рабочего места в процентах от оперативного времени (То +Тв), мин; Аотд - время на отдых и личные надобности в процентах от оперативного времени, мин; К1 - поправочный коэффициент на оперативное время, учитывающий число приемов, выполняемых сборщиком. Подставив значения в формулу, получим расчет по операциям: 005 Тшт= 0,4 1 4 0,4 4 0,4 0,87 =0,36 мин   100   010 Тшт.= 5,8 1 4 5,8 4 5,8 0,81 =6,98 мин; 100 015 Тшт.= 7,95 1 4 7,95 4 7,95 0,81 =9,27 мин; 100   020 Тшт.= 1,1 1 4 1,1 4 1,1 0,87 =2,07 мин;     100 025 Тшт.= 6,3 1 4 6,3 4 6,3 0,81 =7,52 мин. 100 Штучно-калькуляционное время Тшт-к, мин, определяется по формуле: Тшт.к = Тшт. Тп.з n , (12) где n — размер партии, шт.; Тп.з — подготовительно-заключительное время, мин. Размер партии n, шт., определяется по формуле n N, (13) Д где N — годовая программа выпуска изделия, шт.; Д — количество рабочих дней. Подставим значения в формулу: n 15500 = 63 шт. 248 Подставив значения в формулу Tшт-к, получим расчет по операциям: 005 Тшт-к.= 010 Тшт-к.= 015 Тшт-к.= 020 Тшт-к.= 025 Тшт-к.= 0,36 0,036 63 6,98 0,698 63 9,27 0,927 63 2,07 0,207 63 7,52 0,752 63 =0,36 мин; = 7 мин; =9,42 мин; =2,07 мин; =7,53 мин. Суммируя трудоемкость отдельных операций, определяют трудоемкость Тсб, мин, сборки всего изделия или сборочной единицы, число необходимых рабочих мест или позиций q и потоков j, необходимых для сборки одинаковых изделий определяется по формуле: где m - число операций, необходимых для сборки изделия или сборочной единицы, ед. Подставим значения в формулу: Тсб= 0,36 7 9,42 2,07 7,53 =26,35 мин. Контроль точности сборки Контроль качества — контроль продукции, в процессе её производства, для обеспечения соответствующего качества конечного продукта. Перед сборкой двухсекционного тормозного крана автомобиля КамАЗ- 65111 необходимо проверить детали на целостность. При сборке клапанов, резиновых уплотнительных колец и других резиновых деталей надо производить осторожно, не допуская их повреждения. Не допускается на поверхности этих деталей рисок, порезов и других дефектов. Необходимо убедиться в хорошей сопрягаемости деталей. После установки пружины и направляющей штока нужно произвести регулировку усилия пружины, для этого надо сжать пружину, используя круглогубцы ВН-3700, длиной 160 мм, до размера 13.8…13,9 мм от верхнего торца корпуса до верхнего торца тарелки. При этом усилие пружины должно быть равно 130-155 Н. После регулировки пружин и установки оставшихся деталей, завернуть две оси, используя ключ гаечный на 8 мм ГОСТ 2839-80Е с моментом затяжки 13,8 кН, закрепив ими крышку. После сборки крана проверить зазоры шупом ГОСТ 882-75 толщиной 0,15 мм, чтобы зазоры составляли 0,15 мм. Испытание изделия Испытания - экспериментальное определение количественных и (или) качественных характеристик свойств объекта испытаний как результата воздействия на него, при его функционировании, при моделировании объекта и (или) воздействий. Установить двухсекционный тормозной кран на стенд К245М и подключить его по схеме. Подать воздух под давлением 0,75 МПа в вывод. Проверить работу рычага крана на переходы из разных положений, а также проверить кран на герметичность с помощью обмывания. При проверке крана на работоспособность не допускаются заедания при замене положения рычага и появление пузырьков воздуха при проверке на герметичность. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||