Курсовая работа по тормозному крарну. академия транспортных технологий

Скачать 377.87 Kb. Скачать 377.87 Kb.

|

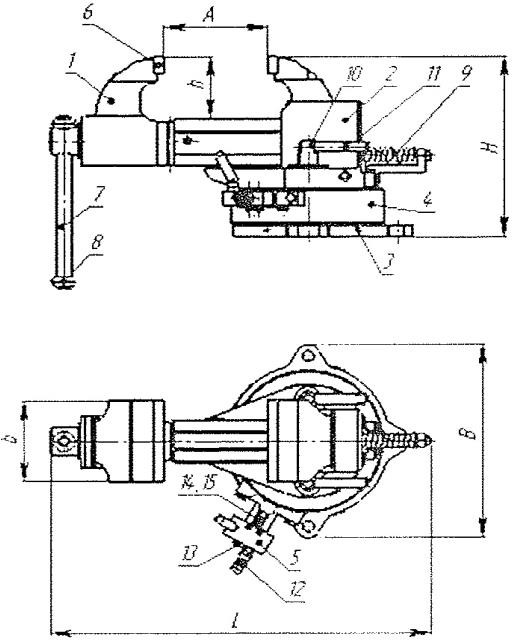

Разработка приспособления для технологического процесса сборкиВыбор приспособления (оснастки) для сборки изделия В качестве приспособления, для осуществления процесса сборки двухсекционного тормозного крана, выбираем тиски слесарные (верстачные) ТССП-140К с пневмоприводом. Тиски ТССП-140К имеют следующие характеристики: ширина губок: 125/140 мм; материал корпуса: чугун ВЧ50 ГОСТ 7293; материал губок: сталь 35Л ГОСТ 977; габариты: 555х300х281 мм; вес: 57 кг; способ крепления: винты/болты; сила зажима при давлении воздуха 0,6 МПа: 15000 Н. Рисунок 3. Схема устройства пневмотисков ТССП-140К  Обозначения: 1) ползун; 2) корпус; 3) основание; 4) цилиндр; 5) пневмораспределитьель; 6) планка; 7) рукоятка; 8) головка; 9) пружина; 10) гайка; 11) ручка; 12) штуцер; 13) пневмоглушитель; 14) ниппель; 15) контргайка. 3.2. Обоснование конструктивных особенностей приспособления (оснастки) Для сборки двухсекционного тормозного крана было принято решение установить его в тиски, так как выступающие выводы крана на корпусе создают квадратную форму, и он устойчиво фиксируется в тисках. Рисунок 4. Внешний вид пневмотисков ТССП-140К  Экономическая частьРасчет основных показателей технологической себестоимости Выбор рационального варианта сборки при проектировании или оценка технологического процесса сборки производится на основании анализа и расчета технико – экономических показателей процесса сборки. Операция является основным расчетным элементом технологического процесса. По технико – экономическим показателям операций определяется эффективность технологического процесса. Основной исходной величиной для расчета поточной сборки является такт работы, который определяется в зависимости от количества подлежащих выпуску изделий, характера и трудоемкости операций, выполняемых на каждом рабочем месте. Такт выпуска ,мин,– это интервал времени, через который периодически производится планируемый выпуск изделия определенного наименования, и определяется по формуле: 60 Fg , (16) N где Fg –действительный фонд времени работы линии в планируемом периоде (месяц, год), согласно методическим указаниям; – техническим критериям производства (на переналадку оборудования в серийном производстве); N – производственная программа на планируемый период. Подставив значения в формулу, получим: 60 3809 0,04 0,59 15500 мин. Время, затрачиваемое на изготовление единицы изделия на операции, называется технической нормой времени или штучное время на операции и обозначается t шт. Это время служит критерием оценки или целесообразности построения операции и технологического процесса в целом. Норма данного времени определена в пункте 2.7. где Тс – время на сборку, мин. (17) Q 1 , Tс Подставляем значения в формулу: Q 1 26,35 0,038 шт/мин. Количество рабочих-станочников Np, чел, определяется по формуле Nр Тс N ФРВ 60 , (18) где N – годовая производственная программа, шт; ФРВ – фонд рабочего времени, ч. Подставляем значения в формулу: Nр 26,35 15500 5952 60 1,14 1 чел. Заработная плата по тарифу ЗПтар, руб, определяется по формуле ЗПтар Ср.час Тс N , (19) 60 где Ср.час – часовая тарифная ставка рабочего-станочника соответствующего разряда, руб. Подставляем значения в формулу: ЗПтар 138,67 26,35 15500 60 943938,25 руб. Производительность труда ПТ, мин, определяется по формуле ПТ Тс 60 Nр , (20) Подставляем значения в формулу: ПТ 26,35 60 1 0,44 мин. Основным экономическим критерием оценки технологического процесса сборки является технологическая себестоимость выполнения операции С о,руб.,равная Со=Зос +Зн +СМО ∙tшт + Сэо , (21) N где руб.; N – годовая программа выпуска изделия. Подставим значения в формулу: Со 943938,25 0 0,26 26,35 160500 15500 78662,4 руб. Таблица 4. Результаты расчётов

|