Актобе 2008 Содержание

Скачать 0.88 Mb. Скачать 0.88 Mb.

|

72˚F, одновременно жмем две кнопки « » и « » на пульте кондиционера и удерживаем их в нажатом положении более 5 секунд. Ошибка должна уйти.

250 А. Дождаться, пока не сработает воздушный клапан. |

10. С помощью кнопок « < > » вводим значение оборотов ротора.

2.2.4 Алгоритм включения привода аварийной лебедки 45 кВт.

1. Запускаем аварийный дизель-генератор.

2. В МСС внутри шкафа авар. привода включаем автоматы QF20 и QF21 (или убеждаемся, что они включены).

3. Жмём зеленую кнопку SB2 на двери шкафа аварийного привода.

4. Проверяем параметры на панели пульта DP312 – напряжение 400В, ток при запущенном бурильщиком двигателе должен быть порядка 40А. Если бурильщик запустил обороты, то ток будет повыше, начнут отображаться обороты.

5. Проверить визуально включение вентилятора обдува инвертора – внутри инверторного шкафа.

6. В КБ на мониторе включить кнопку "сцепление автоподачи".

7. Нажать "Старт".

8. Смазка лебедки должна работать, можно без нее.

9. Нажать кнопку сверху "тормоз барабана/сним".

3. Инструкции по работе с КИП MARTIN DECKER

3.1 Инструкция по прокачке индикатора веса (Martin Decker).

1. Индикатор веса прокачивается и калибруется при пустом крюкоблоке с верхним приводом без инструмента, либо инструмент надо поставить на элеватор или на клинья, т.е. разгрузить крюк.

2. Стравливаем воздух (давим подпружиненный штуцер на обратном клапане на трансформаторе веса мертвого конца троса).

3. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт на индикаторе веса – чтобы начала течь жидкость.

3. Подсоединяем к клапану насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

4. Закачиваем жидкость до тех пор, пока красная стрелка на индикаторе веса не поднимется до 10 на внутренней синей шкале (100 тонн).

5. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

6. Затем с внутренней стороны панели МД в КБ с помощью стравливающего болта на индикаторе веса - стравливаем давление до значения "2" (20 тонн).

7. Затягиваем стравливающий болт и проверяем стабильность уровня после нагрузки на крюк и разгрузки крюка.

8. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

9. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

10. Если стрелка индикатора веса после разгрузки крюкоблока медленно возвращается на значение в 20 тонн, значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

3.2 Инструкция по прокачке и калибровке датчика давления раствора в манифольде (Martin Decker).

1. Убеждаемся в том, что буровые насосы выключены и давление в стояке стравлено.

2. Подсоединяем насос с жидкостью к штуцеру датчика давления раствора.

3. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт манометра давления раствора – чтобы начала течь жидкость.

4. Подсоединяем к клапану насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

5. Качаем жидкость, следя за ее уровнем в насосе, чтобы в систему не попал воздух, до тех пор, пока стрелка на манометре давления раствора в кабине бурильщика не поднимется до отметки 1000.

6. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

7. Отсоединяем насос от датчика давления раствора.

8. С помощью стравливающего болта манометра давления раствора - стравливаем давление до значения "0".

9. Затягиваем стравливающий болт и проверяем стабильность и корректность уровня после появления давления раствора в манифольде.

10. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

11. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

12. Если стрелка манометра давления раствора после стравливания давления очень медленно возвращается на значение «0», значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

13. При минусовых температурах следить за показаниями или если присутствуют проблемы - чистить и отогревать датчик (может замерзнуть).

14. Процесс прокачки может длиться бесконечно долго, если…

14.1. В случае длительного безрезультатного прокачивания необходимо демонтировать защитный кожух датчика разделителя сред и под ним осмотреть резиновый черный колпачек – “разделитель сред”. В случае повреждения или разрыва необходимо произвести его замену.

14.2. В случае разрыва разделителя сред неизбежна большая потеря жидкости (спирта). Во избежание утечки необходимо перед прокачкой закрыть вентиль подачи раствора в датчик. Накачиваем 5 делений и открываем вентиль. Если произойдет резкий сброс давления, значит “гандончик” пора менять.

14.3 В случае повреждения могут возникнуть проблемы с пропускной способностью шланга. Раствор при выходе из датчика забивает шланг и потом его нужно будет пробивать водой, спиртом, воздухом…

3.3 Инструкция по прокачке и калибровке датчика крутящего момента (Martin Decker).

1. Убеждаемся в том, что УМК не используется.

2. С внутренней стороны панели Martin Decker в КБ немного откручиваем стравливающий болт манометра момента УМК – чтобы начала течь жидкость.

3. Подсоединяем к обратному клапану на датчике момента УМК насос с жидкостью, и, следя за уровнем жидкости в насосе - чтобы в шланг не попал воздух - начинаем закачивать жидкость. Следим в КБ – если жидкость вытекает чистая и в такт закачиванию, т.е. свободно, с хорошим давлением – закручиваем стравливающий болт. Если жидкость с пузырями воздуха – ждем, пока пойдет чистая. Если вытекает очень медленно, динамично не реагирует на качки насоса, - проверять систему на заторы и неисправные клапаны – см. ниже.

4. Качаем жидкость, следя за ее уровнем в насосе, чтобы в систему не попал воздух, до тех пор, пока стрелка на манометре момента УМК в кабине бурильщика не поднимется до отметки 5000.

5. Если жидкость закачивается очень туго, проверяем действие клапанов (сгибаем шланг в руке и проверяем динамичное реагирование стрелки манометра - и так на каждом участке шланга после каждого обратного клапана, если на каком-то участке стрелка совсем не реагирует или реагирует слабо – снимаем и смотрим соответствующий клапан). Если клапан нерабочий или вызывает подозрения – либо убираем его из системы, либо оставляем, но удаляем внутренности.

6. Отсоединяем насос от датчика момента УМК.

7. С помощью стравливающего болта манометра момента УМК - стравливаем давление до значения "0".

8. Затягиваем стравливающий болт и проверяем стабильность и корректность показаний манометра момента УМК при работе УМК.

9. Если давление жидкости в шлангах падает – проверяем целостность шлангов и герметичность соединений.

10. Если есть подозрение, что в системе остался воздух – повторяем процедуру прокачки.

11. Если стрелка манометра давления раствора после стравливания давления очень медленно возвращается на значение «0», значит в системе присутствует неисправный клапан, или затор из мусора – обычно в узких местах – в клапанах, в трубках на манометре. С помощью сгибания и разгибания шланга ищем – в каком месте проблема и устраняем.

- Если не запускается УМК (универсальный машинный ключ), посмотреть главный автомат в гидростанции, иногда выбивает. Если и после этого не работает, попробовать запустить с помощью механических рычагов.

- При запуске гидростанции (первый главный мотор гидростанции - "старт").

- При работе ПКБ (АКБ) (на экране гидростанции кнопка "стоп" "Энергощипцы втулки" зеленая) УМК-2 шт.- будут работать не в полную мощность. Чтобы работали в полную мощность - надо нажать "стоп" на "Энергощипцы втулки".

4. Алгоритм запуска верхнего привода TDS-9S.

1. В зимнее время - прогреваем и просушиваем оборудование станции управления с помощью тепловых пушек в течении 24 часов (без подачи напряжения на саму станцию управления).

2. Отключаем в станции управления все автоматы (они находятся внутри выпрямительного шкафа (внизу)).

3. Подаем питание на станцию управления

Жмём кнопку SB2 на шкафу верхнего привода в VFD, тем самым запуская автомат Q16. При подаче питания на станцию управления верхним приводом в ней запускается система климат-контроля. Ждем пока система климат-контроля прогреет воздух до 70ºF (часа 3) и оставляем станцию управления еще на 3 часа для стабилизации температуры по всем блокам.

4. Включаем СВМ (вводной автомат) и остальные автоматы.

1. Открываем дверь выпрямительного шкафа (слева). Нажимаем рычажок на задней части двери (чтобы обойти блокировку включения вводного автомата при открытой двери выпрямительного шкафа) и включаем вводной автомат СВМ.

!!!При включении станции управления необходимо убедиться, что ручка оборотов на пульте бурильщика - в крайнем левом положении (чтобы сработал микрик)!!!

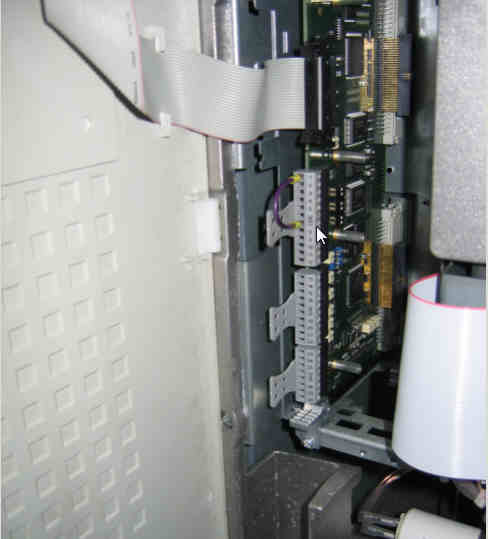

2. Включаем последовательно, с интервалом в 3-5 сек. все автоматы в нижней части выпрямительного шкафа в глубине. При этом запускается инвертер вспомогательных приводов (с левой стороны от входной двери, если смотреть внутрь станции управления).

3. На панели основного инвертора высветится F082 : TB/CB.

4. На панели инвертора вспомогательных двигателей несколько раз начнет расти частота, затем опустится до «0», затем появится «º009» - готовность инвертора. Жмем зеленую кнопку пуска на этой панели. На табло инвертера должна подняться и стабилизироваться частота

Если во время работы верхнего привода срабатывает сигнальная лампа «неисправность привода» и ревун на пульте бурильщика в КБ, а после сбрасывания ошибки кнопкой сброса на пульте бурильщика сигнальная лампа продолжает мигать а ревун включается опять каждые пять минут, спускаемся в станцию управления смотрим индикацию на двери выпрямительного шкафа. Если включена сигнальная лампа «неисправность кондиционера» на двери выпрямительного шкафа, а в это время на пульте кондиционера температура нормальная

Если во время работы верхнего привода срабатывает сигнальная лампа «неисправность привода» и ревун на пульте бурильщика в КБ, а после сбрасывания ошибки кнопкой сброса на пульте бурильщика сигнальная лампа продолжает мигать а ревун включается опять каждые пять минут, спускаемся в станцию управления смотрим индикацию на двери выпрямительного шкафа. Если включена сигнальная лампа «неисправность кондиционера» на двери выпрямительного шкафа, а в это время на пульте кондиционера температура нормальная