Диплом по профессии Сварщик. Диплом. Актуальна, так как в настоящее время современным и актуальным при сборке автомобиля, являются сварочные кузовные работы

Скачать 347.5 Kb. Скачать 347.5 Kb.

|

|

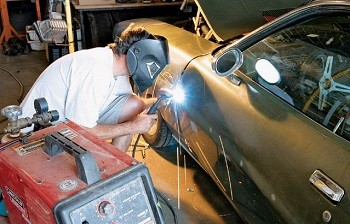

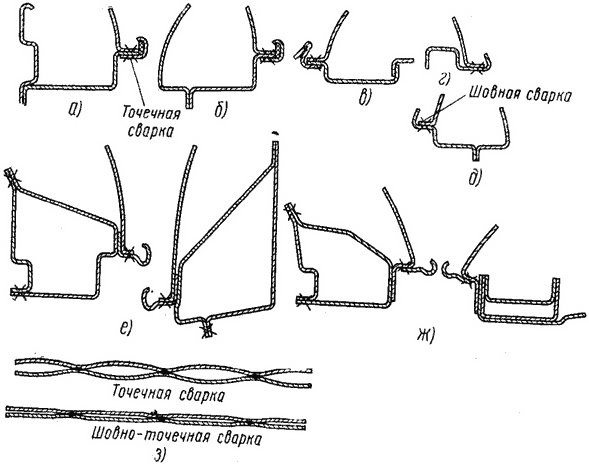

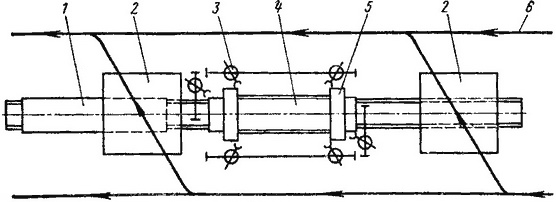

Введение Настоящая выпускная квалификационная работа на тему: «Технология сварки кузова автомобиля» предназначена для предоставления на государственной итоговой аттестации для оценки знаний, полученных в результате обучения профессии 15.01.05 Сварщик ручной и частично механизированной сварки (наплавки). Тема актуальна, так как в настоящее время современным и актуальным при сборке автомобиля, являются сварочные кузовные работы. Кузов автомобиля – своего рода бронекапсула, защитный короб водителя и важных органов автомобиля, который при столкновении деформируется, тем самым гасит силу удара. Кузов автомобиля - это внешний вид, лицо любого транспортного средства. Поэтому производители с каждым новым выпуском стараются выпускать еще более красивые автомобили. В условиях постоянного усложнения конструкций и роста объема сварочных работ большую роль играет правильное проведение технологической подготовки производства, в значительной степени определяющей его трудоемкость и сроки освоения, экономические показатели, использование средств механизации и автоматизации. Сварочные процессы широко используются при изготовлении различных металлических конструкций, ремонте различных деталей и изделий. В настоящее время сварка – один из ведущих технологических процессов в создании материальной основы современной цивилизации. Толщина свариваемых деталей колеблется от микронов до метров, масса конструкции – от граммов до сотен тонн. Данная тема для меня, как для будущего специалиста - сварщика очень актуальна, потому что в будущем мне бы хотелось связать свою профессию именно с кузовными работами, проводимыми в автосервисе и на производстве. Цель работы: Изучить виды сварки для сваривания частей кузова автомобиля. 1. Теоретическая часть Зачастую сварка является единственно возможным способом создания неразъёмных соединений конструкционных материалов и получения заготовок, максимально приближенных к форме и размером готовой детали или конструкции. Более половины валового внутреннего продукта промышленно развитых стран создаётся с применением сварки и родственных технологий. До 70% мирового потребления стального проката идет на производство сварных конструкций и сооружений. Соединения, получаемые сваркой, характеризуются высокими механическими свойствами, небольшим расходом металла, низкой трудоёмкостью и невысокой себестоимостью. Надежность соединений, выполненных сваркой, позволяет применять её при сборке самых ответственных конструкций. Особое внимание будет уделено повышению уровня комплексной автоматизации и механизации сварочного производства, увеличению производительности труда и обеспечению высокого качества сварных соединений. С развитием техники возникает необходимость сварки деталей разных толщин из разных материалов, и, как следствие, расширяется набор применяемых видов и способов сварки. В настоящее время сваривают детали толщиной от нескольких микронов (в микроэлектронике) до десятков сантиметров и даже метров(в тяжелом машиностроении). Наряду с конструкционными углеродистыми и низколегированными сталями все чаще приходится сваривать специальные стали, легкие сплавы и сплавы на основе титана, молибдена, циркония и других металлов, а также разнородные материалы. От применяемой технологии сварки и качества выполнения сварочных работ во многом зависят качество и надежность готовых изделий и эффективность производства в целом. Одно из наиболее развивающихся направлений в сварочном производстве - широкое использование механизированной и автоматической дуговой сварки, т. е. механизация и автоматизация, как самих сварочных процессов, так и комплексная механизация и автоматизация, охватывающая все виды работ, связанных с изготовлением сварных конструкций и созданием поточных и автоматических производственных линий. Важное значение при этом отводится созданию специального оборудования и средств оснащения технологических процессов. Корпус авто является важной частью транспортного средства, как и прочие узлы или детали. Корпус находится в зоне риска, являясь буфером при соприкосновении с внешней средой — неизбежное механическое воздействие окружающих предметов, других транспортных средств и объектов при дорожно-транспортных происшествиях гарантированно приводит к поломкам и нарушению формы элементов деталей и потере внешнего привлекательного вида. Не стоит забывать и об агрессивном воздействии окружающей среды — влага, грязь и соль становятся причиной появления пятен коррозии и трещин. Во всех перечисленных случаях требуется кузовной ремонт автомобиля.  Рисунок 1. Сварочные работы 1.1. Требования к проведению сварки кузова автомобиля Сварка кузова авто — трудоемкий процесс, будь то дуговая, точечная или другой вид сварки. Она в любом случае требует наличия качественного сварочного аппарата для кузовных автомобильных работ и высокой квалификации сварщика — только это сочетание гарантирует удовлетворительный результат. Отсутствие должного опыта и хорошего сварочного аппарата не позволяет добиться точного и тонкого шва. Сварочные кузовные работы следует проводить в специально оборудованном помещении, где имеется точка подключения к сети с соответствующими параметрами частоты, напряжения и силы тока, источник газа и т.п. Сварка кузова автомобиля своими руками возможна только в несложных случаях и для ремонта кузова в тех местах, где эстетичность шва не так уж и важна. Профессиональный подход к обработке кузова в оборудованном СТО позволяет получить сварочный шов с нужными критериями: вид шва выбирается в зависимости локализации повреждения;. учитывая характеристику металла, выбирается тип сварки; метод сварочного ремонта=газовый, ручной дуговой, полуавтоматический, лазерный – выбирается в каждом случае индивидуально. Действительно, универсального варианта не существует, элементы автомобиля после ремонта подвергаются разному по силе воздействию, да и выполнены из разных материалов. Точечная сварка применяется в подавляющем большинстве случаев для ремонта крыльев, порогов, тогда как соединение внахлест будет оптимальным для элементов под высокой нагрузкой. Если необходимо частично заменить какую-либо деталь, то разумно применить соединение встык, к примеру, при латании дыр на днище авто. Своевременная диагностика авто позволяет выявлять повреждения на ранней стадии, что дает возможность решить задачу без серьезных финансовых затрат. Как указано выше, выбором, какая сварка и какие материалы подойдут для сварки кузова автомобиля, должны заниматься профессионалы, как и тем, какой аппарат выбрать для реализации процесса. Корпус автомобиля изготовлен из низколегированных сталей с небольшим содержанием титана или углеродистых сталей с содержанием углерода в пределах 0,08 – 0,14 %, и такая сталь толщиной в среднем порядка 0,8 мм отлично штампуется, устойчива при сильном растяжении. Что касается видов сварочного ремонта, то специалист выбирает из следующего ассортимента: ручная дуговая сварка с помощью многопостового сварочного выпрямителя типа «ВДМ 1202» или его аналога с электродами диаметром 1,6мм марки УОНИ 13/45, положение шва – нижнее; газовая сварка корпуса авто выполняется газовой горелкой с ацетилено-кислородным пламенем и присадочной проволокой диаметром 0.8 мм марки Св-08Г2С; сварка кузова полуавтоматом авто также весьма востребована – она потребует баллон с углекислым газом и проволоку диаметром 0.8 мм марки Св-08Г2С. Впрочем, можно сваривать полуавтоматом и без газа, использую порошковую проволоку или проволоку с флюсом. Инверторный сварочный аппарат для кузовных работ с высокочастотным электротоком используется для сварки бампера, дополнительных рам, задних и передних лебедок, бычьих планок и даже противотуманных фар, если заказчику захотелось разместить их на крыше транспорта. Базовое преимущество сварки кузова автомобиля инвертором составляет высокая скорость — работы будут завершены в кратчайшие сроки. Инвертор в процессе создания сварных швов на транспортном средстве активно использовался еще с советских времен, правда, только на местах корпуса, не предъявляющих претензий к эстетичному виду. Получающиеся швы надежные и прочные, но только на металле толщиной свыше 3 мм. Для получения качественного шва инвертором важно проводить процедуру в чистом помещении — попадание влаги и пыли в корпус неизбежно скажется на качестве шва. 1.2. Сварка кузова полуавтоматом Какой аппарат выбрать для ремонта днища? Сварочный полуавтомат для кузовных работ оптимален для выполнения заплаток на пораженных ржавчиной областях корпуса. Сварка кузова полуавтоматом выполняется с помощью специальной проволоки и заслуженно получила звание наиболее универсального средства кузовного ремонта на сегодня. Данный способ позволяет соединять листы металла толщиной 0,8-6 мм. Что касается видов работ, выполняемых с помощью полуавтомата, важно отметить следующее: надежные соединения на лонжеронах; заплатки на месте корродирующего металла; восстановление сварочным аппаратом формы на месте обычных вмятин. Помимо соединения деталей в ходе сваривания частей место контакта избавляется от кислорода, а корпус авто постепенно плавится, но поскольку сварка полуавтоматом кузова авто проходит под контролем оператора, то железо не сгорает. Какой сварочный аппарат лучше выбрать для создания соединений на любых типах металла? Конечно же, это сварочный полуавтомат. Действительно, если для сварочного процесса применять не стандартный углекислый газ, а аргон, то возможно сваривать и цветные металлы вроде алюминия и нержавейки. (рис.2)  Рисунок 2. Сварка полуавтоматом 1.3. Особенности сварки кузова автомобиля электродом Ручная дуговая сварка позволяет сварить тонкослойный металл, но для получения аккуратного шва требуется не только сварочный аппарат для кузовных работ, но и опыт. При отсутствии опыта самостоятельно со сварочным аппаратом можно только залатать проржавевшие насквозь участки коррозии на днище — для выполнения таких операций можно брать любые материалы, главное, чтобы они удовлетворяли требованиям к толщине и надежности. Остальное стоит доверить профессионалам. Данный вариант соединения металлических деталей является самым старым и надежным и при этом наиболее универсальным. Более того, такой вариант можно использовать для любого пространственного расположения сварного шва даже в местах с ограниченным доступом. А широкий выбор выпускаемых марок электродов дает возможность сваривать самые различные стали — как углеродистые обычного качества, так и качественные стали с различным содержанием легирующих элементов. В этом случае качество шва напрямую зависит от квалификации сварщика, и в целом производительность по сравнению с другими сварочными технологиями ниже, но актуальность ручного сварочного аппарата с электродами не снижается благодаря простоте и транспортабельности такого оборудования. Решив выбрать аппарат для ремонта кузова, квалифицированный специалист учтет химсостав, толщину металла, место расположения свариваемых деталей, так что состояние порогов после сварки будет радовать автовладельца не один год. Действительно, если иметь в наличии высокопроизводительный сварочный аппарат для кузовных работ и грамотных специалистов в оборудованном помещении, то для ремонта кузова не потребуется много времени. (рис.3)  Рисунок 3. Сварка электродом 1.4. Сварка кузова на заводе Как известно, готовый кузов вовсе не отливают, а штампуют ряд деталей из жести, которую затем и соединяют сваркой в единый кузов. Конечно, происходит процесс, в большинстве случаев, автоматически, с использованием роботов. Однако сама технология сильно отличается от того, что можно увидеть в автосервисах или на производствах, работающих с металлоконструкциями. Типичный метод сварки, когда укладывают сварной шов, имеет ряд недостатков, таких как: -Сложность укладки самого шва; -Необходимость учитывать «ведение» металла – ведь он при работе сильно локально нагревается, что вызывает неравномерное температурное расширение и его деформацию; -Существенный расход дополнительных материалов (электроды, проволока и пр.). На автозаводах, технология сварки кузова автомобиля значительно отличается – там используется преимущественно точечная сварка. Это довольно простой метод, позволяющий практически исключить расходные материалы, увеличить точность позиционирования деталей в автоматическом поточном производстве и нивелировать негативный эффект от локального температурного расширения. Сама же технология достаточно проста – две детали позиционируются, и будущая сварная точка сжимается двумя не расходуемыми электродами, через которые пропускается значительный ток. Два слоя жести в месте контакта надёжно спаиваются друг с другом. При этом отсутствует сварной шов, геометрия деталей не теряется и образуется возможность пружинной деформации, что положительно сказывается на долговечности. Конечно, такой тип соединения не предусматривает герметичности шва, но это решается, благодаря нанесению специального герметика на контактирующие области. А сам кузов, после проведения работ, полностью окрашивается. 1.5. Автоматическая точечная сварка кузова автомобиля На этом заключительном этапе изготовления «черного» кузова окончательно определяют все его геометрические размеры и подготовляют поверхность для дальнейших операций. Разрабатывая технологию, особенно важно правильно расчленить кузов на основные узлы, из которых окончательно собирают кузов, с учетом следующих условий: сборка кузова из минимального числа крупных узлов; возможность применения точечной сварки для прихватки в приспособлении; возможность применения механизированных способов точечной сварки; возможность окончательной сварки кузова в свободном состоянии без нарушения его геометрии. При комплектовании отдельных узлов важно обеспечить образование жестких проемов кузова в узлах. Примером этого может быть применение цельноштампованных боковин в кузовах различных по классу и размеру моделей автомобилей. Необходимо стремиться к более широкому применению наиболее производительных способов точечной, шовно-точечной и рельефной сварки, вызывающих минимальное коробление. Лучшее качество можно получить, если удается сварить узлы обычными нахлесточными или фланцевыми соединениями. Детали кузова изготовляют из сталей различных толщин. Если отношение толщин превышает допустимые пределы для одного режима, то в условиях поточного производства применяют разные машины или машины, работающие на двух или трех режимах. В конструкциях кузовов встречаются закрытые сечения, где точечная сварка возможна только с косвенным токоподводом. Это места соединения элементов кузова с полом и некоторыми соединениями по проему ветрового окна и проему дверей, которые молено осуществлять и на обычных подвесных точечных машинах, распорными пистолетами или на многоэлектродных машинах. Применение однополюсных сварочных пистолетов даже при небольшом выпуске изделий нецелесообразно. Сравнительно небольшие усилия сжатия, которые может создать сварщик, приводят к неустойчивому качеству сварки и быстрому утомлению рабочего. Наиболее неудобна точечная сварка в нижней части кузова, для выполнения которой чаще всего применяют многоэлектродные машины. Такую операцию можно выполнять клещами с пневмоприводом, смонтировав их на стационарной подвесной тележке. В некоторых конструкциях кузовов и кабин автомобилей сточный желобок представляет собой отдельную деталь. Его сварку с крышей в большинстве случаев выполняют при сборке и окончательной сварке кузова (рис. 4). В некоторых конструкциях (рис. 4, а, б, в, е) желобок приваривают к фланцам крыши и усилителям проема ветрового окна. Поскольку в месте сварки образуется три толщины металла, это соединение получают в два этапа: шовно-точечной сваркой соединяют только крышку с деталями проема, а желобок приваривают точечной сваркой к отбортовке крыши. Желобок не является силовым узлом и его изготовляют из низкоуглеродистой стали толщиной 0,5—0,6 мм.  Рис. 4 Соединение сточного желобка с деталями кузова Некоторые кузова не имеют отдельного сточного желобка. Его роль выполняют детали, образующие дверной проем (рис. 4, г, д). В этом случае детали изготовляют из металла толщиной 0,8— 0,9 мм, так как деталь несет большие силовые нагрузки. При такой конструкции узла отсутствует источник интенсивной коррозии в местах сопряжения желобка с крышей. Иногда это место дополнительно защищают от коррозии путем нанесения пластмассы (рис. 4, а, б). Операция выполняется после фосфатирования и грунтовки кузова. Кромка крыши большинства современных автомобилей отфланцована наружу. Это создает благоприятные условия для сварки желобка с крышей. В зависимости от конструкции боковины и общей технологии это соединение выполняют при изготовлении крыши или чаще при общей сварке кузова шовно-точечной сваркой на подвесных шовных машинах (вместо точечных). Такой способ позволяет в большей степени автоматизировать процесс сварки, увеличить производительность, в результате чего не расходуется время на сжатие и обратный ход электродов после сварки каждой точки. Сварка и передвижение электродов происходят при постоянном усилии сжатия на электродах. Ролики машины плотно прижимают металл в течение всего процесса сварки. Деформация листов уменьшается (рис. 5 з). Шаг между точками выдерживается постоянным, точки располагаются на одной линии. Все это позволяет значительно улучшить декоративный вид соединения и даже сваривать лицевые поверхности без специальной обработки. При шовно-точечной сварке шаг между точками различный. Если кузов после сварки грунтуется окунанием, а еще лучше с применением электроосаждения грунта (электрофорез), то вполне достаточен шаг 15 мм. Для сопряжения крыши с желобком (рис. 4, ж) возможна лишь точечная сварка. На подвесных точечных машинах при их ручном управлении не удается обеспечить равномерного шага между точками и нормального расположения электродов к поверхности деталей, поэтому внешний вид соединения ухудшается, что недопустимо для лицевых поверхностей, особенно легковых автомобилей. Лучшие результаты можно получить, если для передвижения клещей использовать роботы. Шаг между точками составляет 15—25 мм. 1.6. Выбор оборудования для автоматической точечной сварки кузова автомобиля Для шовно-точечной сварки применяют специальные клещи, питаемые от обычных подвесных точечных машин. Сборку и сварку кузова осуществляют в сложных приспособлениях, называемых на автомобильных заводах главными кондукторами. От конструкции приспособления зависит точность размеров кузова и производительность. Для обеспечения более высокой точности узла целесообразна сборка в одном кондукторе. В зависимости от условий производства применяют стационарные или передвижные приспособления. Более высокая точность кузова достигается в стационарных приспособлениях, конструкция которых может быть выполнена более жесткой. В такие припособления можно вмонтировать машины для точечной сварки распорными пистолетами, а при значительном объеме сварки многоэлектродные машины. Это особенно важно при сборке и сварке кузовов несущей конструкции, так как в нижней его части сосредоточен большой объем сварочных работ. При такой технологии на окончательную сварку в свободном состоянии остается меньший объем, и кузов получается более стабильным по геометрическим размерам. За последнее время в целях обеспечения более высокой производительности главные кондуктора изготовляют с одной или двумя выносными загрузочными позициями. На некоторых предприятиях кузова собирают без жестких кондукторов на специальном шаговом конвейере со значительно меньшим количеством фиксаторов, прижимов и зажимов. Это позволяет распределить фронт работ и увеличить производительность труда, однако точность размеров кузова при такой технологии ухудшается. На кондукторах обычно работает бригада из четырех-шести человек, которые собирают и сваривают кузов в приспособлении в нескольких сотнях точек с производительностью до 20 кузовов в час. Общая организация линии сборки и сварки зависит от масштабов производства и конструкции кузова, выбранной технологии, конструкции сборочно-сварочных приспособлений и применяемого оборудования. При мелкосерийном производстве кузова собирают и сваривают в стационарных приспособлениях. Окончательную сборку осуществляют в свободном положении также на стационарных рабочих местах. В массовом производстве для расширения фронта работ увеличивают число рабочих мест. На кондукторе кузова собирают в такой последовательности. Вначале фиксируют проем заднего окна, затем боковины и проем переднего окна. Подавая узлы с фиксирующими устройствами в рабочее положение, собирают и сваривают с крышей всю оболочку кузова. До подачи пола с тележкой сварщику представляется возможность удобно работать внутри оболочки кузова. Затем подается пол с передней частью и подмоторной рамой, образующей с оболочкой кузов в сборе без навесных узлов. Дальнейшую работу выполняют снаружи кузова, где сваривают в основном удобные фланцевые соединения. Всего приспособление имеет 95 опорных точек фиксации и 60 прижимов преимущественно с пневмоприводом. Общая масса кондуктора 12 т. Конструкция этого кондуктора позволяет выполнять в приспособлении большой объем сварки (до 500 точек), для чего имеется шесть подвесных машин. Этому способствует максимальное удобство работы на этом оборудовании, так как фиксирующие устройства имеют небольшие размеры и рационально расположены. Бригада из трех сборщиков и сварщиков может собрать и сварить три-четыре кузова в час. Главный сборочный кондуктор ВАЗа имеет сложную конструкцию, но и более высокую производительность. Кондуктор проходного типа с челночной загрузкой. Для увеличения производительности в приспособление встроена многоэлектродная машина. Система толкающих конвейеров 6 (рис. 5) подает подвеску с комплектом узлов кузова к передвигаемой тележке 1 приспособления на позиции загрузки. Подготовленные к сборке узлы вручную передвигают с подвески на тележку и фиксируют прижимами. Цепным приводом тележка передвигается на позицию для сварки. Здесь узлы окончательно зажимаются зажимными устройствами и свариваются точечной сваркой на многоэлектродной машине в 96 точках. Остальные 182 точки свариваются на подвесных машинах, удобно размещенных около главного кондуктора.  Рис. 5. Схема главного кондуктора для сборки и сварки кузова легкового автомобиля BA3: 1 — кондукторная тележка на позиции загрузки-разгрузки; 2 — опускная секция подвесного толкающего конвейера; 3 — подвесные сварочные машины; 4 — кондукторная тележка на позиции «сварка»; 5 — сборочный кондуктор с многоэлектродной сварочной машиной; 6 — подвесной толкающий конвейер После окончания цикла тележка кондуктора перемещается на первоначальную позицию, где кузов автоматически устанавливается на подвеску толкающего конвейера, подвешенную на опускной секции 2, и подается на линию окончательной сварки. В то время как одна секция находится на позиции сварки, другая занимает позицию разгрузки, где происходят съем готового изделия и разгрузка очередного комплекта узлов. Это позволяет сократить вспомогательное время сборки, так как эти операции выполняются в течение основного времени сварки. Бригада из шести сборщиков и сварщиков, работая на главном кондукторе, собирает и сваривает до 100 кузовов в смену. |