Диплом по профессии Сварщик. Диплом. Актуальна, так как в настоящее время современным и актуальным при сборке автомобиля, являются сварочные кузовные работы

Скачать 347.5 Kb. Скачать 347.5 Kb.

|

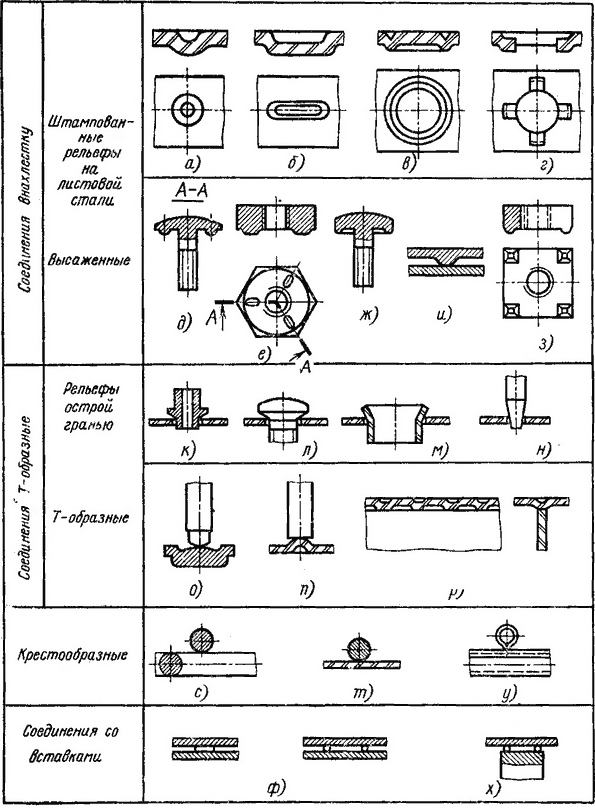

1.7. Выбор сварочного материалаНесомненно, самым важным элементом сварочного аппарата является электрод. Стоит помнить, что электроды, используемые при точечной сварке, значительно отличаются от электродов для дуговой сварки. Они не просто подают ток к деталям и расплавляют их в месте прикосновения, но и передают необходимое для сжатия заготовок усилие и отводят большое количество тепла, образующегося в процессе сварки.Такое интенсивное воздействие и приводит к довольно быстрому износу расходных материалов, поэтому и требования к ним особые.Электроды для точечной сварки состоят из трех частей. Рабочей является та, которая непосредственно прикладывается к детали. Она как раз подводит ток, передает необходимое усилие сжатия и отводит тепло. Центральная практически не изнашивается в процессе работы. Посадочная необходима для надежного закрепления электрода в специальных держателях. Для сварки низкоуглеродистых сталей рекомендуется использовать электроды с плоской рабочей поверхностью, а для высокоуглеродистых, легированных металлов, а также меди и алюминия — со сферической.Таким образом, расходные материалы непосредственно для точечной сварки должны:-иметь определенную форму и размеры поверхности, контактирующей с деталями, чтобы исправно проводить ток и оказывать необходимое давление,-быть устойчивыми к механическим и химическим воздействиям,максимально эффективно отводить тепло от места сварки.Таким строгим требованиям наиболее соответствует сплав практически чистой меди с добавлением 0,7% хрома и 0,4% цинка.Наиболее важным параметром, определяющим качество соединения, является размер сварного ядра. Он напрямую зависит от диаметра рабочей части электрода, который должен быть примерно в 2-3 раза больше толщины самой тонкой свариваемой детали. В том случае, если необходимо сварить особо сложные детали и использовать обычные прямые электроды невозможно, рекомендуется применить специальные фигурные электроды, например, электрод криволинейный для точечной сварки BLUE WELD 690051 или BlueWeld изогнутый электрод 690036. при этом выбор их размеров и формы напрямую зависит от конкретного узла, сварка которого будет осуществляться.Для фиксации электродов и подачи электрического тока предназначены консоли — это специальные элементы, входящие в состав аппарата для точечной сварки.Верхняя консоль представляет собой недлинный стержень либо жесткую шину (с отверстием для вставки электрода), через которую она и соединяется с трансформатором. Нижняя консоль непосредственно и подводит ток к электродам. В аппаратах с небольшой мощностью она одновременно воспринимает подаваемую нагрузку от усилия сжатия. Обычно консоли изготавливаются в виде полой трубки из медного сплава или бронзы, обладающих высокой прочностью и электропроводностью, с воздушным или водяным охлаждением. В них выполнено конусное отверстие, в котором и крепится электрод.2. Конструкторско-технологическая часть2.1. Основные виды сварки, применяемые при сборке—сварке кабин, кузовов и платформВ отечественном и зарубежном автомобилестроении для сварки кузовов, кабин и платформ применяют в основном точечную, рельефную и шовную контактную сварку. Наиболее распространенной является точечная сварка, которая обычно используется для сварки низкоуглеродистой кузовных деталей из тонколистовой стали. Рельефная сварка обеспечивает высокую производительность, так как сварные точки получают не последовательно, а параллельно. В зависимости от взаимного расположения сварных точек различают: сварку с точками, находящимися на значительном расстоянии друг от друга (сварка держателей пластин дверных стоек, гай- кодержателей); сварку с выступами, близко расположенными друг к другу на одной из деталей (сварка штуцеров, болтов, гаек). Для деталей, требующих герметичности (брызговики, крылья и др.), применяют высокопроизводительную шовную сварку, которую выполняют в полуавтоматическом режиме в углекислом газе. Такая сварка обеспечивает высокое качество и прочность сварных соединений. К технологическим параметрам точечной и рельефной сварки относятся максимальный диаметр контактной поверхности электрода d„ мм, усилие сжатия электродов Рс, кН, сила сварочного тока /сн, кА, и продолжительность включения сварочного тока /сн, с. Эти параметры изменяются в зависимости от суммарной толщины мм, свариваемых деталей. На отечественных автозаводах используют четыре режима точечной сварки Эти режимы используют при суммарной толщине деталей не более 2,5 мм. Все технологические параметры сварки выбирают исходя из класса шероховатости и сопрягаемости свариваемых кромок, а также суммарной толщины соединяемых деталей. Значения этих параметров выдерживают со следующими допусками: ±10% — усилие сжатия электродов;-5... + 10% — сила сварочного тока; 0,02 с, I период — продолжительность сварки. В условиях производства режимы сварки периодически контролируют, так как в течение рабочей смены могут измениться сила тока и напряжение в первичной сети, давление воздуха и охлаждающей воды. Изменение указанных параметров существенно влияет на стабильность сварки. Технологические параметры рельефной сварки можно рассчитать по тем же формулам, что и для точечной сварки. 2.2.Типы и размеры точечных соединений При точечной сварке две или несколько деталей сжимаются электродами машины и соединяемые детали свариваются по поверхности их соприкосновения в отдельных точках. При прохождении сварочного тока металл наиболее интенсивно нагревается в месте контакта, имеющем большое электрическое сопротивление и худшие условия отвода теплоты. Нагрев продолжается до расплавления металла в центральной зоне. Сварная точка считается качественной, если образуется литое ядро чечевицеобразной формы определенного размера (диаметр и глубина проплавления). Вокруг литого ядра возникает зона металла, в пределах которой произошла сварка в пластическом состоянии. Эта зона удерживает расплавленный металл ядра от растекания. Усилие на электродах должно быть создано до включения сварочного тока и снято после его выключения. Точечную сварку обычно классифицируют по системе подвода тока. Наиболее широко применяется одноточечная двусторонняя (нормальная) сварка. Верхний и нижний электроды имеют рабочую поверхность, обеспечивающую необходимую плотность тока для концентрированного разогрева места сварки. Соединение, полученное этим способом на правильно выбранных режимах, должно иметь характерные вмятины от электродов. При необходимости уменьшить вмятины от электродов с одной стороны свариваемого изделия может быть использован один из приемов бесследной сварки. Полностью обеспечить отсутствие следов от сварки не удается, однако они значительно уменьшаются. Это достигается увеличением рабочей поверхности одного из электродов, сваркой на плоском электроде или введением промежуточной пластинки из медных сплавов между одним из электродов и деталью. Во всех этих случаях снижается плотность тока в контакте электрод—деталь с лицевой поверхности. Необходимая плотность тока для обеспечения концентрированного нагрева создается вторым электродом с рабочей поверхностью нормального размера. Для получения хорошей лицевой поверхности детали в нижнем электроде с большей рабочей поверхностью можно сделать небольшую лунку в месте которой получается небольшая выпуклость, легко удаляемая при зачистке. При точечной сварке с косвенным токоподводом сварочный ток подводится с одной стороны электродом с нормальной контактной поверхностью, а с другой — через деталь, т. е. в некотором удалении от места сварки. Такой токоподвод применяют для сварки конструкций, при которых невозможна нормальная точечная сварка, или в которых со стороны лицевой поверхности должны быть уменьшены местные остаточные деформации от сварки. Режим сварки зависит от жесткости детали, соотношения толщин и требований к качеству. Бесследную сварку и сварку с косвенным токоподводом применяют для тонколистовых стальных деталей. Для увеличения производительности применяют многоточечную сварку на специальных машинах, осуществляемую по различным схемам. Схемы многоточечной сварки с нормальным токоподводом не отличаются от рассмотренных выше схем двусторонней сварки. Для тонколистовых низкоуглеродистых сталей широко применяют одностороннюю многоточечную сварку. Сварочный ток, протекающий во вторичном контуре машины, шунтируется через верхнюю, нижнюю детали и нижний электрод. Значительное шунтирование тока через верхний лист, помимо места сварки, увеличивает плотность тока на рабочей поверхности верхних электродов и ограничивает шаг между точками и толщину верхнего листа. Процесс сварки не осложняется током шунтирования в верхнем листе, который при этой схеме отсутствует. Для снижения потерь на шунтирование через верхний лист применяют еще и схему двустороннего токоподвода от спаренных трансформаторов. Эта схема пригодна для сварки изделий из металла большей толщины и с меньшим шагом. 2.3. Типы и размеры рельефных соединений Рельефную сварку можно определить как разновидность контактной сварки, при которой необходимая плотность тока в месте будущего сварного соединения создается не рабочей поверхностью электрода, а соответствующей формой свариваемых изделий. Эта форма изделия создается искусственно путем получения местных выступов (рельефов) различной формы или является естественной в связи с конструктивными особенностями соединения. При рельефной сварке соединяемые детали свариваются одновременно в одной или нескольких точках или по всей площади соприкосновения, определяемых специальными выступами (рельефами), предварительно изготовленными в одной из детали, или конфигурацией свариваемых деталей в месте сварки. После включения сварочного тока в месте сварки создается высокая концентрация тока, и металл быстро нагревается. Это способствует интенсивному развитию пластических деформаций. При рельефной сварке сварное соединение формируется с образованием литого ядра или в твердой фазе. Высокое качество последнего определяется значительными пластическими деформациями. При этом способе сварки, как правило, увеличивается производительность процесса, если за один ход машины образуется несколько сварных соединений или одно соединение большой площади. В некоторых случаях применение этого способа позволяет улучшить внешний вид сварного соединения, расширить область применения сварки, заменить менее экономичные способы сварки плавлением и увеличить стойкость электродов. Рельефную сварку обычно применяют для соединения стальных деталей. Рельефную сварку классифицируют по форме и способу изготовления рельефов, а также форме соединения (рис. 7). Наиболее широко распространена рельефная сварка нахлесточных соединений из листовых сталей с рельефами различной формы, полученными холодной штамповкой. Обычно применяют круглый рельеф (рис. 6 а), обеспечивающий наибольшую жесткость, необходимую для восприятия сварочных усилий при нагреве. Нагрев и последующее формирование литого ядра точки в таком соединении происходят равномерно от периферии к центру. Инструмент для таких рельефов проще изготовлять и восстанавливать при ремонте.  Рис. 6. Классификация основных способов рельефной сварки Для увеличения площади сварки, когда нельзя увеличить число круглых рельефов или при ограниченных размерах нахлестки, применяют рельефы продолговатой формы (рис. 6, б). В некоторых случаях для соединения штампованных деталей из листовой стали применяют кольцевой рельеф (рис. 6, в). Такое соединение обладает большей прочностью и герметичностью. На рис. 3, г показаны рельефы, полученные путем частичного среза кромки листа. Их изготовление возможно на более простой оснастке. Прочность таких сварных соединений обычно невысока и их применяют редко. При изготовлении крепежа рельефы могут быть получены путем холодной высадки (см. рис. 6, д—з). Такие рельефы не имеют лунки и лучше воспринимают усилия сжатия при сварке. Возможно образование высаженных рельефов без лунки и на листе (рис. 6, и) при применении местного контактного нагрева или при изготовлении малогабаритных деталей холодной высадкой. Они целесообразны при сварке деталей малых толщин и деталей из более пластичных металлов и сплавов. Особую группу составляют рельефы острой гранью, применяемые для герметичных соединений. Это разновидность большой группы Т-образных соединений. Рельеф кольцевой формы в подобном соединении образуется между одной из внутренних кромок отверстия и наружной плоскостью изделия, расположенной под углом к оси отверстия (рис. 6, к—н). Другую группу Т-образных соединений, широко применяемых в практике, представляют изделия, в которых одна из деталей торцовой поверхностью приваривается к развитой поверхности другой детали. Если одна из деталей представляет собой стержень, то их сварка происходит по всей поверхности торца. Необходимый рельеф может быть получен на конце стержня или в привариваемой плоскости (рис. 6, о, п). Такое же соединение может быть получено между трубой и плоскостью или между трубами, а также между листами, рельефы в которых расположены на торце листа или выштампованы в плоскости изделия (рис. 6, р). Распространенной разновидностью рельефной сварки являются крестообразные соединения проволок и стержней (рис. 6, - с). Иногда их относят к точечным соединениям. Рельеф в этом соединении образуется естественной формой самих изделий. Аналогичное соединение можно получить и из труб. Иногда для получения большей жесткости в месте сварки одну из труб или обе деформируют перед сваркой (рис. 6, у). Условно к этому типу можно отнести соединение круглого стержня с плоским листом (рис. 6, т). 3.Техника безопасности при выполнении работ в сварочно-кузовном отделении Сварочные работы должны производиться в специально оборудованных для этих целей местах, на участках или площадках. Выполнение сварочных работ на временных местах разрешается проводить при наличии оформленного допуска, выданного руководителем подразделения или лицом, его замещающим. При производстве сварочных работ на открытом воздухе над сварочными постами следует сооружать навесы из негорючих материалов. При отсутствии навесов сварочные работы во время дождя или снегопада должны быть прекращены. Не допускается производить сварку или резку в помещениях, где находятся легковоспламеняющиеся материалы или проводятся работы с ними. Не допускается производить сварочные работы на сосудах и аппаратах, находящихся под давлением. Для вскрытия барабанов с карбидом кальция необходимы латунные зубило и молоток, исключающие образование искры при ударе. В помещениях, где установлен ацетиленовый газовый генератор, не допускается хранить карбид кальция в количестве, превышающем сменную потребность. По окончании работ или во время непродолжительных перерывов газовые горелки разрешается класть только на специальные подставки. Не допускается: соприкосновение кислородных баллонов и оборудования с кислородом с растительными, животными и минеральными маслами, а также промасленной одеждой, тряпками и другими предметами; зажигание газа в горелке посредством прикосновения к горячей детали. При присоединении к горелке шланги должны предварительно продуваться рабочими газами. Длина шлангов должна составлять от 10 до 40 м. Шланги необходимо предохранять от внешних повреждений, воздействия высоких температур, искр и пламени. На стационарном сварочном посту баллоны с ацетиленом или пропан-бутаном и кислородом хранятся раздельно в металлическом шкафу с перегородкой и полом, исключающим искрообразование при ударе. Не допускается: использовать редукторы и баллоны с кислородом, на штуцерах которых обнаружены хотя бы следы масла, а также замасленные шланги; применять для кислорода редукторы, шланги, использованные ранее для работы со сжиженными газами; использовать скрученные, сплющенные или надломленные шланги; пользоваться неисправными, неопломбированными или с просроченным сроком проверки манометрами на редукторах; находиться против штуцера при продувке вентиля баллона; производить газовую сварку и резку на расстоянии менее 10 м от ацетиленового генератора и от баллонов с кислородом, ацетиленом или сжиженным газом; выполнять какие-либо работы с открытым огнем на расстоянии менее 3 м от ацетиленовых трубопроводов и менее 1,5 м от кислородных трубопроводов; снимать колпак с баллона, наполненного ацетиленом или другим горючим газом, с помощью инструмента, который может вызвать искру. Если колпак не отворачивается, баллон должен быть возвращен заводу (цеху)-наполнителю; переносить баллоны на руках; применять для уплотнения редуктора любые прокладки, кроме фибровых; ремонтировать газовую аппаратуру и подтягивать болты соединений, находящихся под давлением; размещать наполненные газом баллоны на расстоянии менее 1 м от отопительных устройств и паровых трубопроводов; расстояние от баллонов до печей и других источников тепла с открытым огнем должно быть не менее 5 м. При обнаружении утечки газа работу следует немедленно прекратить, устранить утечку, проветрить помещение. Технический осмотр и испытания всех газовых редукторов должны производиться один раз в три месяца, а резаков и горелок — один раз в месяц лицом, ответственным за состояние и эксплуатацию сварочного оборудования. Результаты осмотра и испытаний заносятся в специальный журнал. Наземные газопроводы и баллоны должны окрашиваться: ацетиленовые — в белый цвет; кислородные — в голубой. Все газовые раздаточные трубопроводы должны быть заземлены. Перед присоединением электросварочной установки к электрической сети необходимо в первую очередь заземлить ее, а при отсоединении, наоборот, сначала отсоединить установку от электрической сети, а затем отключить заземление. Электросварочная установка должна подключаться к электрической сети через защитное отключающее устройство. Длина проводов от электрической сети до сварочной установки не должна превышать 10 м. Конструкция и техническое состояние электродного держателя должны обеспечивать надежное крепление и безопасную смену электродов. Рукоятка электродного держателя должна быть изготовлена из диэлектрического огнестойкого материала и иметь защитный козырек. Соединение сварочных проводов следует производить горячей пайкой, сваркой или при помощи гильз с винтовыми зажимами. Места соединений должны иметь надежную изоляцию, гильзы с зажимами обязательно заключены в колодку из небьющегося изоляционного материала, а головки зажимных винтов утоплены в тело колодки. Соединение скруткой не допускается. Присоединение проводов к электродному держателю должно осуществляться механическими зажимами или методом сварки. При сварочном токе более 600 А токоподводящий провод должен присоединяться к электродному держателю минуя его рукоятку. Металл в свариваемых местах должен быть сухим, очищенным от грязи, масла, окалины, ржавчины и краски. Не допускается: производить ремонт электросварочных установок, находящихся под напряжением; подсобным рабочим при электросварке работать без защитных очков; после окончания работы или при временной отлучке электросварщика с рабочего места оставлять электросварочную установку включенной; хранить легковоспламеняющиеся и горючие материалы на участках сварки; использовать в качестве обратного провода трубы, рельсы и тому подобные случайные металлические предметы; использовать провода с поврежденной изоляцией. При проведении сварочных работ непосредственно на автомобиле должны быть приняты меры, обеспечивающие пожарную безопасность, для чего необходимо горловину топливного бака и сам бак закрыть листом железа или асбеста от попадания на него искр, очистить зоны сварки от остатков масла, легковоспламеняющихся и горючих жидкостей, а поверхности прилегающих участков — от горючих материалов. Перед проведением сварочных работ над топливным баком или в непосредственной близости от него бак необходимо снять. Перед проведением сварочных работ на газобаллонном автомобиле газ из баллонов должен быть полностью выпущен или слит. При электросварочных работах необходимо дополнительно заземлить раму и кузов автомобиля. |