Реферат Технологии производства паровых турбин. Реферат лазер. Альтернативные методы обработки материалов 2 Метод лазерной обработки 5

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

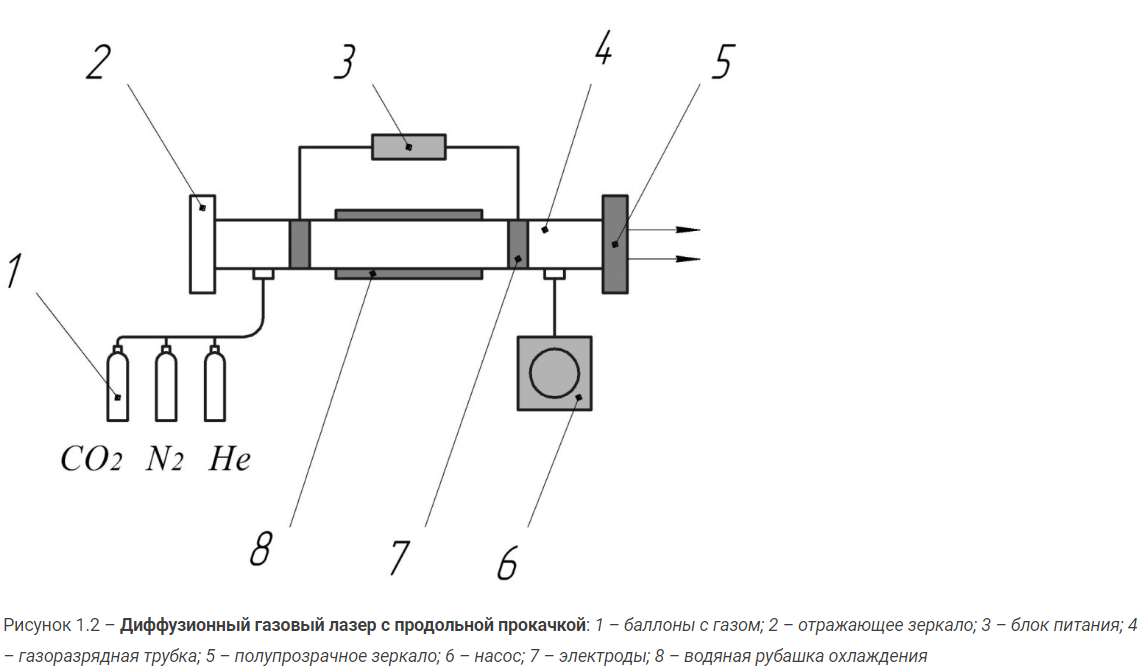

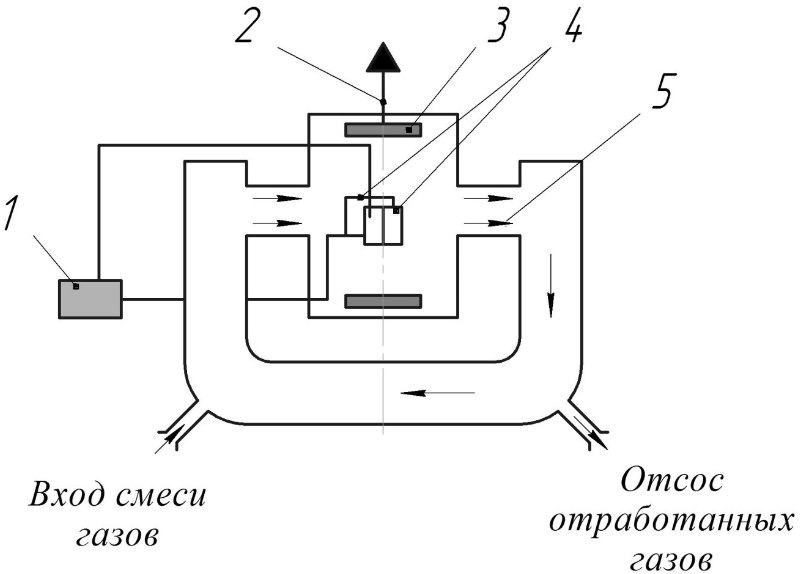

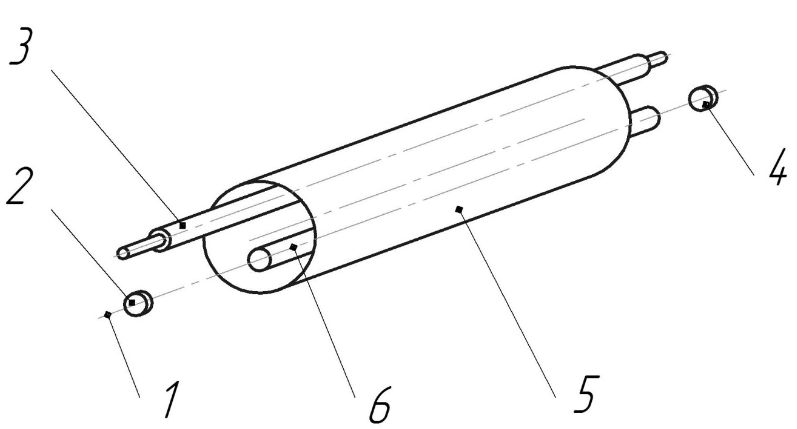

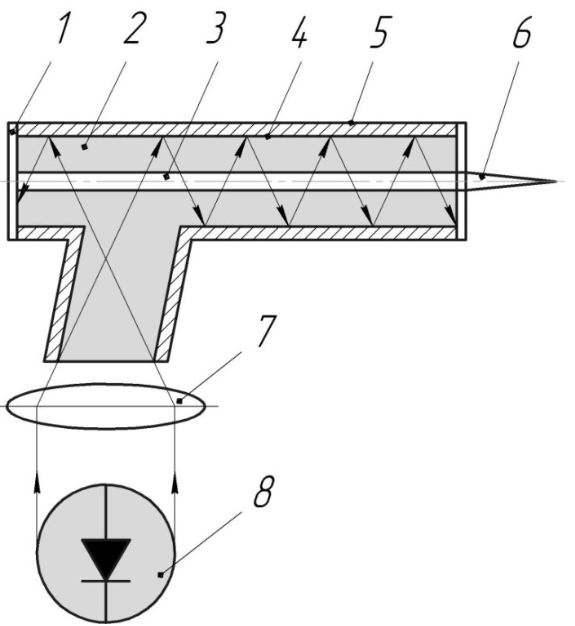

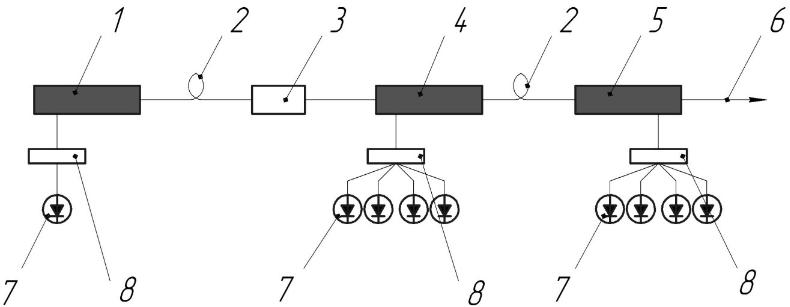

Параметры и характеристики лазеровЛазерное излучение характеризуется энергетическими и пространственно-временными параметрами. Для импульсных лазеров основными параметрами являются: энергия импульса Е (Дж), длительность импульса τ (мс), f (Гц) – частота следования импульсов, пиковая мощность Wn (Вт), средняя мощность Wср (Вт). При одном и том же значении энергии в импульсе средняя мощность зависит от длительности импульса. Например, лазер генерирует энергию в импульсе порядка 0,1 Дж. При миллисекундной длительности импульса (10-3 — 10-2) средняя мощность составит 10–100 Вт. В микросекундном диапазоне (10-6 — 10-5) она достигнет 104 — 105 Вт. В наносекундном диапазоне (10-9 — 10-7) это будет гигантская мощность 106 — 108 Вт и окажется ещё более высокой в пикосекундном (10-12 — 10-10) диапазоне от 109 — 1011 Вт. При рассмотрении импульсно-периодического режима работы лазера к характеристикам отдельного импульса добавляется ещё одна характеристика – средняя мощность последовательности импульсов. Это будет эквивалент энергетического потенциала лазера, принимаемый за мощность лазера. Процесс лазерной резки требует не только достаточно большой мощности излучения, но также обеспечение реза с ровными гладкими кромками. Для этого необходимо сфокусировать лазерный луч в малоразмерное пятно. Теоретически лазерный луч можно сфокусировать в пятно размером порядка длины волны, однако искажения, вносимые оптическими элементами, увеличивают радиус реального пятна фокусировки до r0. Для различных методов обработки r0 составляет: газовое пятно – 2 мм, электрическая дуга – 3 мм, световой луч – 1 мм; плазменная струя 0,05 мм; электронный луч 0,008 мм; лазерный луч – 0,0006 мм. Пятно фокусировки при лазерной обработке по сравнению с традиционными методами обработки имеет минимальные размеры, а значит, плотность мощности будет самая высокая. Важным параметром лазера является длина волны излучения λ , которая определяет степень поглощения (отражения) лазерной энергии обрабатываемой поверхностью. С увеличением длины волны отражательная способность большинства металлов возрастает. Это означает, что лазеры с большой длиной волны по сравнению с лазерами с малой длиной волны отличаются повышенным расходом энергии, т. е. должны быть более мощными. Монохроматичность лазерного излучения характеризует свойство лазера обеспечивать излучение в узком диапазоне длин волн. Это свойство очень важно при использовании технологий, основанных на селективном воздействии лазерного излучения на определённые компоненты обрабатываемого материала. Когерентность лазерного излучения – это согласованность во времени и пространстве колебательных или волновых процессов. При этом волны имеют одинаковый период и неизменный сдвиг фаз колебаний в каждой точке. В результате пространственно-временной когерентности лазерные источники имеют узкую расходимость, что позволяет не только передавать энергию излучения на значительные расстояния с минимальным рассеиванием, но и фокусировать луч в пятно малого диаметра. Это свойство так же используют при создании многолучевых или многоканальных лазерных систем, представляющих собой набор большого числа пространственно-разнесённых лазеров, параллельные пучки которых с помощью фокусирующей системы собираются на обрабатываемом изделии в одно пятно. Если излучение на выходе всех лазеров когерентно и относительный сдвиг всех фаз равен нулю, то при сведении пучков вместе можно получить максимальную интенсивность, а, следовательно, достичь высоких технологических показателей лазерного комплекса. Схемы и конструкции лазеровНаиболее широкое применение получили четыре типа лазеров: газовые, твердотельные, диодные, волоконные. ГазовыеТипичным газоразрядным лазером является гелий-неоновый лазер, в котором используется смесь гелия и неона в соотношении 10:1 при общем давлении в газоразрядной трубке около 80 МПа. Вынужденное излучение создается атомами неона, а атомы гелия участвуют лишь в передаче энергии атомам неона. Достоинством гелий-неоновых лазеров является когерентность их излучения, малая потребляемая мощность и небольшие размеры. Основные недостатки – невысокий КПД и низкая выходная мощность. Разновидностями газового лазера являются CO2 –лазеры на основе смеси газов CO2 — He — N2 . Возбуждение смеси выполняется разными видами электрического разряда в газах. Самыми компактными и эффективными являются щелевые лазеры с накачкой высокочастотным разрядом, которые обеспечивают суперимпульсный режим (10–20 кГц) излучения. Гелий является труднодоступным и дорогим газом. Вместо гелия может быть использован воздух. Применение гелия и газов повышенной чистоты позволяет удвоить мощность лазера. К достоинствам газовых лазеров относятся: относительная дешевизна вещества рабочей среды и возможность работы в непрерывном режиме, высокая энергетическая эффективность. Для технических целей применяют два типа лазеров: с диффузионным и конвективным охлаждением. Лазер с диффузионным охлаждением рабочей среды (рис. 1.2) состоит из охлаждаемой водой разрядной трубки 4, внутри которой с помощью системы электродов 7 создается газоразрядная плазма. По торцам разрядной трубки размещены зеркала резонатора – отражающее зеркало 2 и полупрозрачное зеркало 5.  В лазерах рассматриваемого типа прокачка газа обеспечивается в направлении оптической оси. Такие лазеры используют при прецизионной резке, размерной обработке, гравировке, прошивке отверстий, а так же сварке тонколистового металла и поверхностной термической обработке. Недостатком газовых лазеров с продольной подачей являются большие габариты и ограниченная мощность 0,5…5 кВт. Лазеры с большей мощностью вследствие технологических сложностей и возможного ухудшения качества лазерного излучения использовать нецелесообразно. Более перспективной для обеспечения повышения мощности лазера является схема с поперечной прокачкой газа (рис. 1.3). В этом случае ось резонатора лазера направлена перпендикулярно к вектору скорости прокачки газа и поэтому её увеличение не сопровождается снижением эффективности конвективного охлаждения, определяемой длиной разрядной зоны по направлению потока.  Рисунок 1.3 – Конвективный газовый лазер с поперечной прокачкой: 1 – блок питателя; 2 – лазерный луч; 3 – зеркала резонатора; 4 – электроды; 5 – газовый поток Самыми компактными и эффективными являются щелевые СО2 — лазеры с накачкой высокочастотным разрядом. Такие лазеры обеспечивают суперимпульсный режим излучения. Это значит, что световой поток состоит из импульсов частотой 10…20 кГц. При средней мощности в 500 Вт мощность импульса составляет 1000 …1500 Вт. Твердотельные лазерыМатериал активного тела твердотельного лазера должен отличаться высокой теплопроводностью; обеспечивать высокий коэффициент усиления; быть технологичным в изготовлении и обеспечивать возможность механической или оптической обработки стержней больших размеров. В качестве материалов для изготовления активного тела применяются искусственно выращенные кристаллы рубина, стекла с примесью редкоземельного элемента неодима или кристалла алюмоиттриевого граната с добавкой 1…3 % неодима.  Рисунок 1.4 – Принципиальная схема твердотельного лазера: 1 – луч лазера; 2 – полупрозрачное зеркало; 3 – лампа накачки; 4 – отражающее зеркало; 5 – отражатель; 6 – активное тело Активное тело 6, выполненное в виде стержня, вместе с лампой накачки 3 помещаются внутрь отражателя 5 между зеркалами 2, 4. Накачка рабочего тепла производится газоразрядной лампой в непрерывном или импульсном режиме. Большинство твердотельных лазеров работают в режиме импульсного возбуждения, продолжающегося менее 1 мс. Несмотря на непрерывное возбуждение, излучение имеет вид отдельных пичков (неупорядоченная генерация) длительностью 1 мкс и интервалами между ними примерно 10 мкс. Рубиновые лазеры из-за возможности получения больших импульсных мощностей, а так же высокого оптического качества являются наиболее известными из твердотельных лазеров. Рубиновый кристалл состоит из молекул оксида алюминия. В его решетке вместо ионов алюминия внедрены ионы хрома. Рубиновые кристаллы имеют стержневую форму диаметром 3…20 мм и длиной до 300 мм. Рубиновые кристаллы относительно легко изготавливать. Они имеют большую механическую прочность и высокую теплопроводность. Излучение накачки создается мощными стержневыми ксеноновыми или спиральными лампами. Излучение характеризуется большой мощностью при невысоком качестве излучения (неоднородное распределение по поперечному сечению). Неодимовые стеклянные лазеры применяются для обработки материалов (сварка лазерным излучением, лазерная резка, обработка отверстий и др.). Стекло используется в качестве матрицы. В качестве активных ионов в стекло вводятся ионы Nd3 с массовым содержанием 0,5–8 %. В качестве материала матрицы используются силикатное, фосфатное или бариевое стекло. Преимущества стекла заключается в простоте изготовления активных элементов с большими размерами и хорошим оптическим качеством. Недостатки связаны с низким коэффициентом теплопроводности. Волоконные лазерыПринцип работы волоконных лазеров основан на отражении света фотодиода в волокне большой протяженности (рис. 1.5). В качестве волоконного материала используется кварц, активизированный добавками редкоземельных элементов. Для мощных лазеров используют трёхслойное стеклянное волокно, включающее оптическое кварцевое волокно 2, активированное световедущее волокно 3 и светоотражающее покрытие 4. С помощью такого лазера можно получить мощность до 100 Вт, при этом КПД лазера составляет 23 %, а тепловыделения весьма незначительно и составляет 8…10 Вт. Это позволяет использовать воздушное охлаждение и исключить применение сложных систем водяного охлаждения.  Рисунок 1.5 – Схема волоконного лазера с активированной боковой накачкой: 1 – торцевые зеркала; 2 – оптическое кварцевое волокно; 3– активированное световедущее волокно; 4 – светоотражающее покрытие; 5 – защитная оболочка; 6 – лазерный луч; 7 – фокусирующая линза; 8 – светодиоды Для получения мощности 2…10 кВт существуют каскадные волоконные системы, включающие задающий волоконный лазер 1 и усиливающие ступени 4, 5 (рис. 1.6). Излучения отдельных волоконных лазеров соединяются в отдельном лазере, что позволяет повысить мощность каждой ступени. Количество ступеней предопределяет конечную мощность.  Рисунок 1.6 – Схема многокаскадного лазера: 1 – задающий волоконный лазер; 2 – соединяющее световое волокно; 3 – изолятор; 4 – усиливающий волоконный лазер первой ступени; 5 – усиливающий лазер второй ступени; 6 – лазерный луч; 7 – светодиоды; 8 – фокусирующие системы светодиодов Диаметр сердцевины оптического волокна кабеля доставки мощностью 1кВт составляет 50…100 мкм, а мощностью 10 кВт составляет 200…400 мкм. Эксплуатация волоконных лазеров по сравнению с газовыми и твёрдосплавными лазерами существенно упрощается, поскольку практически не требуется настройка, юстировка, чистка. Волоконные лазеры допускают размещение в обычных производственных помещениях, без выполнения специальных требований. Волоконные лазеры оказались идеальными для использования в оптических системах телекоммуникации, позволили создать мощные лазерные системы для промышленного применения. Излучения в волоконных лазерах не соприкасается с окружающей средой, что обеспечивает высокую надежность, исключительную устойчивость к внешним механическим и климатическим воздействиям. Такие лазеры оказываются технологичными в изготовлении, имеют большой ресурс работы и практически не нуждаются в обслуживании при эксплуатации. Суммирование выходного излучения одномодовых лазеров волоконных объединителей позволяет увеличивать выходную мощность излучения. Расходимость выходного излучения при этом увеличивается, но остается вполне приемлемой для большинства практических применений. Параметры волоконного лазера YLR50000: максимальная мощность – 55 кВт; потребляемая мощность 170 кВт; диаметр волокна – 200 мкм; длина выходного волокна – 20 м. Волоконные лазеры обеспечивают высококачественную резку металлов со скоростью в 3–5 раз выше, чем CO2 -лазеры той же мощности. |