Реферат Технологии производства паровых турбин. Реферат лазер. Альтернативные методы обработки материалов 2 Метод лазерной обработки 5

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

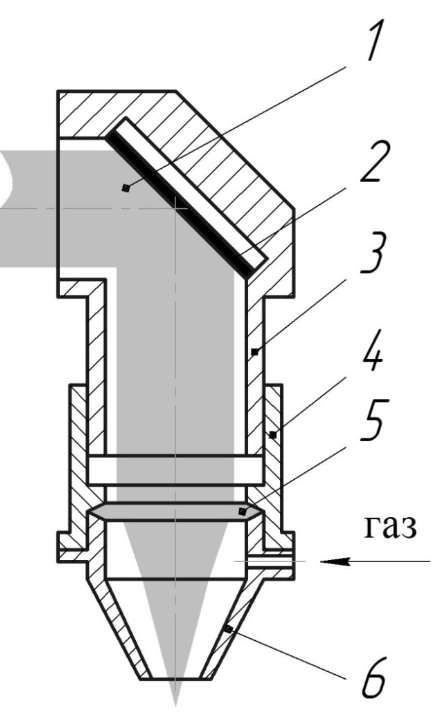

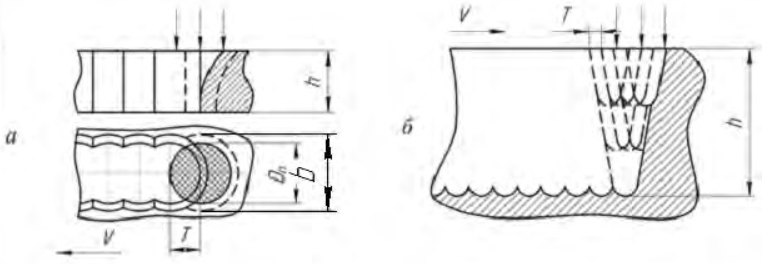

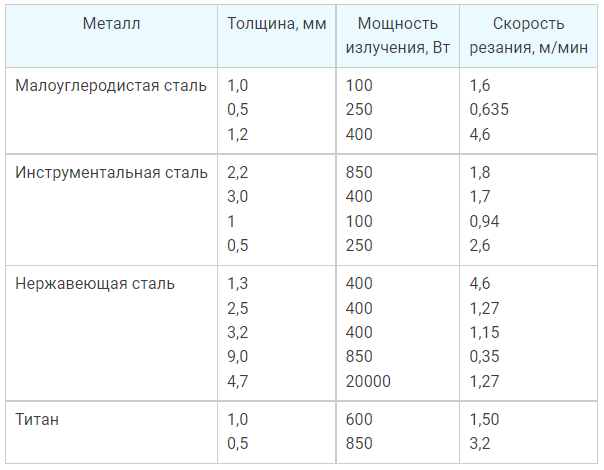

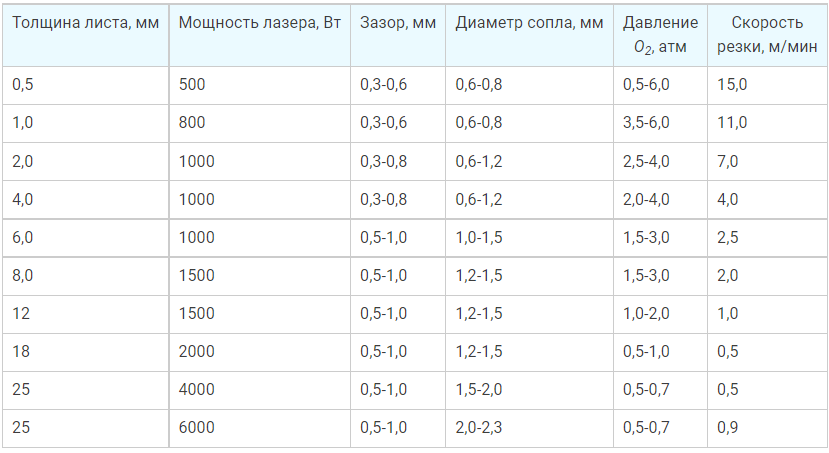

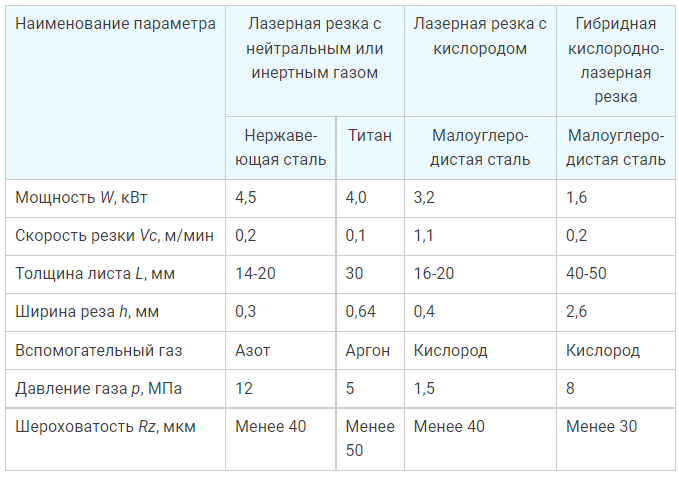

Технологии лазерной обработки материаловК наиболее общим достоинствам лазерных технологий можно отнести следующие. Отсутствие механического воздействия при обработке со стороны инструмента на обрабатываемую деталь. Это позволяет обрабатывать тонкие, легкодеформируемые миниатюрные изделия без опасения их повреждения. Высокая концентрация подводимой энергии и локальность. Это позволяет произвести обработку только локального участка материала без нагрева остального объёма, нарушения его структуры и свойств. Высокая локализация обеспечивает выполнение уникальных прецизионных операций микрообработки материалов. Высокая технологичность лазерного луча, проявляющаяся в возможности управления параметрами луча и его положением в пространстве, открывает широчайшие перспективы для применения (резка, обработка отверстий, термическая обработка, наплавка, маркировка и др.). Лазерная резка металловЛазерной резкой называется такой вид лазерной обработки, при котором сфокусированное излучение разрушает материал, а струя сжатого газа выдувает продукты с образованием узкого канала – реза. Механизмы разрушения материала включают процессы нагрева, плавления, испарения, химические реакции. Значительное влияние на интенсивность процессов нагрева оказывает поглощающая способность металла, зависящая от температуры поверхности, теплопроводности, длины волны, угла падения луча на поверхность. Разрушение материала путём плавления и последующего испарения связано с достаточно высоким энергопотреблением. Существенное снижение энергозатрат достигается при использовании газа для удаления расплавленного металла из зоны резания. Простейшая конструкция лазерного резака представлена на рисунке 1.9. Для подачи газа в зону резки между линзой 5 и заготовкой размещено сопло 6 в виде усечённого конуса. Газ, выходящий под давлением из сопла, кроме технологических функций, обеспечивает защиту линзы от продуктов обработки.  Рисунок 1.9 – Схема конструкции лазерного резака: 1 – луч лазера; 2 – зеркало; 3 – корпус; 4 – тубус; 5 – линза; 6 – сопло При газолазерной резке металлов различают стационарный режим разрушения, когда жидкая ванна расплава существует по всей длине канала реза и, нестационарный, характеризуемый периодическим выносом расплавленного металла из зоны обработки. Стационарный режим разрушения достигается в том случае, когда скорости плавления металла в направлении реза и удаления расплавленного металла равны в каждом сечении канала. Нестационарный режим осуществляется путём периодического плавления металла до достижения определённого объёма ванны, которая уносится из зоны обработки. Периодичность удаления жидкого металла является причиной образования на поверхности неровностей в форме борозды. С увеличением толщины материала каждое элементарное отверстие образуется под воздействием нескольких импульсов. После перемещения луча в направлении обработки на величину шага T передний край светового пятна, попадая на верхнюю кромку материала, образует очередное элементарное отверстие (рисунок 1.10 б). Одновременно остальная часть излучения углубляет ранее образованное элементарное отверстие. При этом полная глубина реза зависит от количества подводимых импульсов в каждое элементарное отверстие в процессе движения луча.  Рисунок 1.10 – Схемы формирования сквозного (а) и глухого (б) реза Глубина реза растёт с увеличением энергии излучения и уменьшением скорости резания, однако беспредельно увеличиваться глубина реза не может. Это происходит вследствие уменьшения плотности энергии излучения по мере проникновения вглубь реза. При снижении этого параметра до некоторого порогового значения qп дальнейший рост реза вглубь прекращается. Скорость резания зависит от вида материала, его толщины, мощности излучения и составляет порядка нескольких метров в минуту (табл. 1.1). Таблица 1.1 – Ориентировочные соотношения между параметрами лазерной резки  Лазерная резка подразделяется на три вида: лазерная резка с нейтральным или инертным газом, лазерная резка с кислородом и гибридная кислородная резка с поддержкой лазерного излучения. Лазерная резка с нейтральным или инертным газом (табл. 1.2.) обычно применяется в тех случаях, когда нежелательно окисление кромок реза, например, при резке нержавеющей стали, титана, алюминия и его сплавов. Таблица 1.2 – Параметры лазерной резки нержавеющей стали CO2 -лазером с азотом  Продувка реза при резке нержавеющей стали осуществляется азотом, при резке титана – аргоном. Излучение фокусируется на нижнюю поверхность листа; расстояние между соплом и листом 0,3–1,0 мм. Стандартный диапазон толщин при использовании CO2 -лазера мощностью 1,5–5 кВт составляет 1–1,6 мм, а при использовании волоконного лазера 1–4 мм. Лазерная резка с кислородом характеризуется наличием дополнительного источника тепла, который появляется в результате горения металла на поверхности фронта реза по линии действия луча. Этим объясняется увеличение скорости резки в кислороде в 2–3 раза по сравнению с резкой в нейтральном газе при прочих равных условиях (табл. 1.3). Таблица 1.3 – Параметры лазерной резки нержавеющей стали CO2 -лазером с кислородом  Образующиеся оксиды в виде шлака одновременно удаляются из разреза этой же струей газа. Диаметр струи значительно превосходит диаметр сфокусированного луча и обычно составляет 0,8–2,5 мм. Гибридная кислородная резка с поддержкой лазерного излучения. В судостроении для резки толстолистовой стали применяют технологию, при которой лазерный луч лишь подогревает поверхность металла до температуры около 1000 ºС, перед тем как на поверхность попадает сверхзвуковая струя кислорода. При этом канал реза формируется струей режущего кислорода. Лазерное излучение играет вспомогательную роль, которая сводится к прогреву локальной области, взаимодействующей с кислородной струей на верхней поверхности листа и обеспечивает инициирование и стабильное протекание процесса горения железа в струе кислорода. Резка обеспечивается за счёт тепла, выделяющегося при горении металла в кислороде. Доля лазерного излучения в тепловом балансе мала и составляет 5–10 %. Толщина разрезаемого листа возрастает до 50–70 мм, что значительно превышает возможности традиционной кислородной газолазерной резки. Глубина реза при этом значительно в несколько раз возрастает по сравнению с традиционной лазерной резкой с кислородом. Поэтому указанный способ предназначен для раскроя особо толстых стальных плит до 50 мм толщиной и выше. Характерные особенности гибридной кислородной резки с поддержкой лазерным лучом: после достижения условия достаточного прогрева поверхности дальнейшее увеличение мощности лазера не оказывает существенного влияния; ширина реза сравнима с выходным диаметром сопла лазерной головки; для формирования сверхзвуковой струи требуется достаточно высокое давление кислорода (6…15 МПа); скорость резки не превышает 0,5 м/мин. В таблице 1.4 приведены отдельные результаты лазерной резки толстолистовых материалов. Таблица 1.4 – Характерные показатели лазерной резки типовых металлов  |