Реферат Технологии производства паровых турбин. Реферат лазер. Альтернативные методы обработки материалов 2 Метод лазерной обработки 5

Скачать 1.38 Mb. Скачать 1.38 Mb.

|

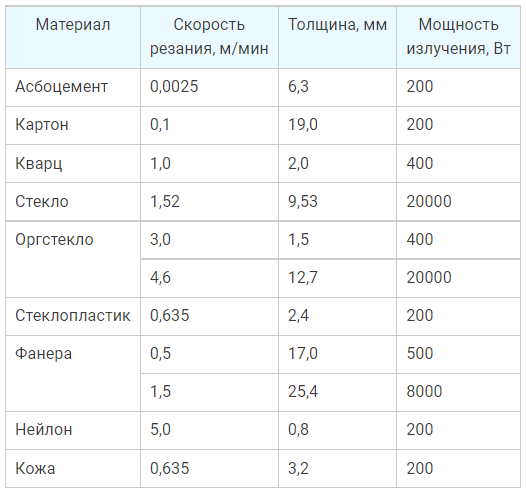

Лазерная резка неметаллических материаловЛазерный луч с большим успехом применяется для резки неметаллических материалов, таких как пластмасса, стеклопластики, резина, асбест; композиционные материалы на основе бора, углерода, керамики и др. Ассортимент неметаллических материалов, как правило, обладает меньшей теплопроводностью, чем металлы и поэтому удельные энергозатраты снижаются. В процессе лазерной резки решающую роль играет выдувание из зоны резки мелкодисперсной и капельной фракции. С целью повышения эффективности резки, применяют поддув в зону резания активного или нейтрального газа, который выдувает испаренные капельные фракции и производить охлаждение локального участка, позволяя резать материалы с малым обугливанием и оплавлением. Исключения составляют материалы на основе фенолформальдегидных смол. Эти материалы под воздействием лазерного излучения превращается в вязкую окисленную массу, которую трудно удалить из реза с помощью газовой струи. Поэтому требуются большие энергозатраты на испарение продуктов разрушения. Газолазерная резка позволяет получать чистый срез диэлектриков с хорошим качеством кромки. При наличии достаточной мощности излучения лазера можно осуществлять процесс лазерной резки стекла и кварца. При этом качество резки высокое, но со стороны входа и выхода луча кромки слегка оплавлены. Лазерный метод резки исключает появление в стекле дополнительных напряжений благодаря отсутствию контакта режущего инструмента со стеклом. Положительным моментом является отсутствие искажающих элементов, возможность контроля и регулировки степени воздействия на стекло лазеров для резки тонкостенного трубчатого стекла. При вращении трубки с частотой порядка 20 сек-1 на поверхности создаётся кольцевой источник тепла, при котором благодаря термоупругим напряжениям, превышающим предел прочности стеклянной трубки, возникает разделяющая трещина. В таблице 1.5 приведены параметры процесса резки некоторых неметаллических материалов. Таблица 1.5 – Скорость резания неметаллических материалов в зависимости от вида материала, его толщины и мощности излучения  Лазерная обработка отверстийОсновными процессами, протекающими при обработке отверстий лазерным лучом, являются плавление и испарение. В глубину отверстие увеличивается, в основном, за счёт испарения, а по диаметру — за счёт плавления стенок. Основным способом обработки отверстий является многоимпульсная обработка, сущность которой заключается в том, что отверстия формируется с помощью серии импульсов излучения лазера определенной энергии и длительности, последовательное воздействие которых позволяет получить необходимые размеры отверстий. При многоимпульсной обработке в результате послойного испарения материала каждым импульсом глубина отверстия определяется суммарной энергией серии импульсов, а его диаметр – усреднёнными параметрами отдельного импульса излучения. Кроме того, диаметр отверстия зависит от размера светового пятна в зоне обработки. Особенности импульсной обработки заключаются в возможности получения отверстия серией коротких импульсов, период следования которых значительно больше времени остывания материала. В этом случае характерный размер зоны термического влияния определяется длительностью отдельного короткого импульса. В сочетании с высокой плотностью энергия каждого импульса в таком режиме способствует резкому снижению доли расплава в продуктах разрушения. Использование импульсов малой длительности позволяет обрабатывать отверстия в хрупких материалах без их растрескивания (по отношению к одноимпульсной), что обусловлено более равномерным распределением остаточных напряжений по толщине материала. К отверстиям деталей ответственного назначения предъявляются жёсткие требования к физическим свойствам приповерхностного слоя, а так же макро- и микрогеометрии поверхности. Для металлов характерно образование дефектного слоя с увеличением твёрдости в 1,2–1,5 раза. Толщина этих слоёв составляет 5…10 мкм. На поверхности отверстий, полученных в керамике, формируется стекловидный слой из расплавленного материала, имеющий твёрдость, близкую к твёрдости исходной структуры. Размеры зоны термического влияния соизмеримы с диаметром отверстия. Наиболее характерной формой искажения макрогеометрии поверхности отверстий являются волнистость, наплывы, впадины. Эти искажения особенно значительны при обработке глухих отверстий. При обработке сквозных отверстий, когда процесс их формообразования сопровождается выбросом материала в двух взаимно противоположных направлениях относительно оси детали, количество рассматриваемых отклонений существенно снижается. Макрогеометрия поверхности не зависит от материала и формы обрабатываемого отверстия, имеет минимальные искажения в центральной части отверстия и максимальные на его входе и выходе. В целом, чем больше энергия излучения и меньше длительность импульса, тем выше качество поверхности. С целью снижения искажения поверхности обрабатываемого отверстия на торцевую поверхность детали накладывают экран в виде пластины. Толщину экрана подбирают таким образом, чтобы коническая часть отверстия формировалась в пластине. При этом радиусы скруглений на наружной поверхности детали на входе в отверстия отсутствуют. Использование такого технологического приёма позволяет устранить наплывы на поверхности отверстий. Микрогеометрия оценивается параметрами шероховатости поверхности. Обычно шероховатость поверхностей, обработанных лазерным лучом, оценивается высотой неровностей Rz = 0,08…8,0 мкм. При этом наименьшая шероховатость поверхности наблюдается в центральной части отверстия; на входе и выходе шероховатость увеличивается. На шероховатость поверхности отверстий влияют в основном три параметра: энергия излучения, длительность импульса и количество импульсов. С повышением энергии импульса высота микронеровностей увеличивается, при увеличении длительности импульса, наоборот, высота микронеровностей уменьшается. При обработке высококачественных отверстий в труднообрабатываемых материалах (керамика, алмаз) рекомендуется применение лазерной технологии на черновых операциях с последующей калибровкой полученных отверстий вольфрамовой проволокой, абразивной суспензией, ультразвуковой обработкой. Лазерную обработку преимущественно применяют для получения отверстий диаметром до 0,5 мм и глубиной до 5 мм. Применение многоимпульсной обработки позволяет расширить технологические возможности и получать отверстия с соотношением h/dотв ≤ 50. Точность диаметров отверстий, полученных лазерным излучением, соответствует 8-му квалитету. Лазерная технология по сравнению со сверлением обладает определёнными преимуществами в результате исключения операции разметки, зенкования входной части, снятие заусенцев на внутренней поверхности. Значительно сокращается вспомогательное и машинное время, увеличивается скорость позиционирования, и в целом повышается производительность. Лазерную обработку целесообразно использовать для получения отверстий одинакового диаметра с большой плотностью их размещения на поверхности листовой заготовки. Такая необходимость возникает при изготовлении различного рода сит, фильтров и т. п. Поскольку толщина материала обычно не превышает 1…2 мм, прошивка возможна в моноимпульсном режиме. При больших габаритах заготовки целесообразно применять сканирование луча, что позволяет повысить производительность обработки, а так же использовать многолучевую обработку. Наибольшие трудности возникают при получении отверстий диаметром менее 30 мкм в диафрагмах из танталовой, молибденовой или медной фольги. Традиционная технология изготовления таких отверстий заключается в накалывании фольги пуансоном с последующим травлением в кислотах до «вскрытия» отверстия. Такая технология отличается значительной трудоёмкостью, большими затратами ручного труда, низкой производительностью. Лазерным лучом могут быть получены отверстия диаметром 8…13 мкм в вольфрамовой и танталовой фольге толщиной 50 мкм и диаметром 20…30 мкм в молибденовой фольге толщиной 100 мкм. Отверстия имеют правильную геометрическую форму. Эти изделия используют в качестве измерительных диафрагм для анализаторов электронных пучков. Лазерная термическая обработкаПри направлении лазерного луча на поверхность материала эффективность полезного использования энергии зависит от соотношения поглощенного и отраженного излучения. Поглощенная часть энергии проникает на небольшую глубину материала и преобразуется в тепло. Поглощение энергии лазерного излучения и переход её в тепловую происходит практически мгновенно и приводит к резкому возрастанию температуры материала в зоне лазерного воздействия. Одновременно происходит отток тепла вглубь материала. В зависимости от интенсивности излучения в поверхностном слое могут быть реализованы следующие процессы: нагрев до температур, не превышающих температуру плавления, но достаточных для структурно-фазовых превращений; нагрев до температур, превышающих температуру плавления, но ниже температуры испарения; интенсивное испарение. Тепловые процессы можно разделить на две группы. К первой группе следует отнести процессы, которые не вызывают оплавления поверхности и связаны только с нагревом поверхностного слоя обрабатываемого материала с последующим самоохлаждением. Ко второй группе целесообразно отнести процессы, связанные с оплавлением поверхности: лазерное термическое упрочнение с оплавлением; аморфизация поверхности; лазерное микролегирование, лазерная наплавка. Лазерное термическое упрочнение с оплавлением основано на локальном нагреве участка поверхности под воздействием луча и последующего охлаждения этого участка путём теплоотвода во внутренние слои. Скорости охлаждения для большинства сплавов превышают 200 С°/с. Сверхвысокие скорости охлаждения локальных участков вызывают специфические особенности при формировании структуры. При лазерном упрочнении в сталях образуются те же структуры, что и при обычной закалке: мартенсит, цементит, остаточный аустенит. Однако высокие скорости и локальность нагрева вызывают большую неоднородность и как следствие, дефектность структуры. Происходит увеличение плотности дислокации и рост напряжений в кристаллической решётке. Микротвёрдость в 1,1–5 раз превышает микротвёрдость структуры основы. Глубина упрочнённого слоя в зависимости от режимов облучения может достигать 0,05-3 мм. С оплавлением поверхности имеет место более выраженная неоднородность структуры поверхностного слоя. Происходит нарушение исходной шероховатости поверхности, что требует последующей финишной механической обработки. Аморфизация поверхности – процесс, при котором с помощью лазерного облучения в режиме интенсивного оплавления в поверхностном слое материала создается максимально возможный градиент температур. Скорости охлаждения в слое толщиной 0,02 … 0,05 мм. могут достигать 106–107 С°/с. Этого достаточно для перевода металла в аморфное состояние. Лазерное легирование заключается в расплавлении поверхностного слоя материала и введения в образовавшийся расплав легирующих элементов. Легирующие элементы в результате действия гидродинамических сил и наличия температурных градиентов, механически перемешиваются с материалом основы. Наряду с механическим перемешиванием имеет место взаимная диффузия в жидкой фазе с образованием твёрдых растворов. Лазерная наплавка – заключается в том, что на предварительно подготовленную поверхность одновременно с лазерным излучением подаётся наплавляемый порошок. Под действием лазерного излучения происходит расплавление порошка и частичное оплавление материала основы, что обеспечивает хорошую адгезионную прочность покрытия. Поверхностное микролегирование Повышение эрозионной и коррозионной стойкости, вибропрочности лопаток газовых турбин на основе легких сплавов. Повышение износостойкости и жаропрочности поршней двигателей внутреннего сгорания, изготовленных из сплавов на основе алюминия, обработка форм для литья под давлением, штампов горячего деформирования, впускных и выпускных клапанов, седел клапанов, крышек блока цилиндров двигателей. Изготовление металлообрабатывающих инструментов на основе недефицитных низкосортных конструкционных сталей. Лазерная наплавка Восстановление изношенных в результате эксплуатации различных деталей машин – валов, полуосей вагонов кранов, шнеков полимерных машин, распределительных валов, седел клапанов, толкателей, регулировочных винтов двигателей внутреннего сгорания, поворотных цапф автомобиля. ЗаключениеВ данном реферате были рассмотрены теоретические основы лазерной обработки, которые являются основой при разработке технологических процессов. Также было применение лазеров возможно в любых областях. Было рассмотрено применение лазерной обработки в промышленности, где лазеры применяются больше и чаще всего. Также были кратко рассмотрены и другие альтернативные методы обработки материалов и их применение. Список литературыРесурс интернета http://www.lazer-rezka.ru Ресурс интернета https://extxe.com «Технология производства и монтажа паровых и газовых турбин»: учебное электронное текстовое издание/ В. А. Новиков |