Аналитический контроль показателя удельной поверхности при синтезе катодного материала NMC для ЛИА. Аналитический контроль показателя удельной поверхности при синтезе катодного материала nmc для лиа

Скачать 181.44 Kb. Скачать 181.44 Kb.

|

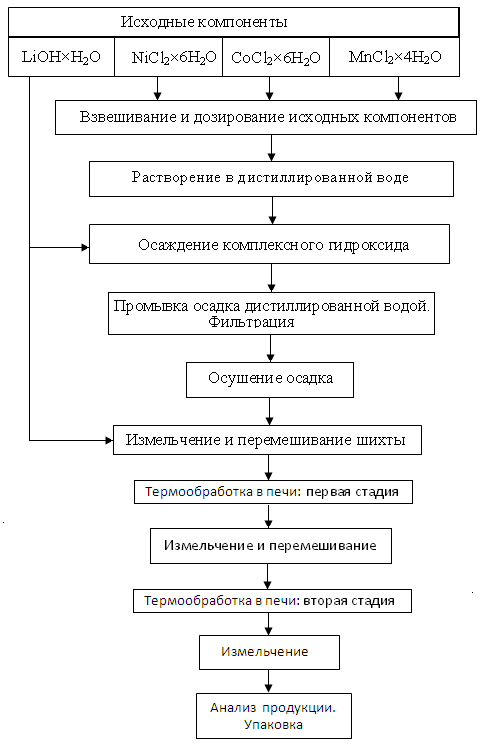

ВВЕДЕНИЕВ настоящее время литий-ионные аккумуляторы (ЛИА) являются одними из наиболее широко используемых источников питания в военных, медицинских, бытовых и промышленных электронных устройствах [1]. ЛИА на основе смешанного литированного оксида марганца, никеля, кобальта имеют потенциал для использования в аккумуляторах электромобилей, что обусловлено термической устойчивостью и низким уровнем потери мощности при многочисленных зарядах-разрядах. Синтез подобного катодного материала является многоэтапным и заключается в образовании прекурсора (смеси гидроксидов) из гидрохлоридов переходных металлов, а также прокаливание прекурсора в муфельной печи совместно с карбонатом (или с гидроксидом) лития. Используемые в ЛИА катодные материалы обладают множеством показателей и удельная поверхность является одним из них. Удельная поверхность влияет на емкость аккумулятора, количество циклом зарядки-разрядки, а также на выделение тепла во время процессов. Данный показатель катодного материала показывает средних размер внутренних полостей (каналов, пор) пористого тела или части и для выражения используют отношение общей поверхности к объему или массе. Для определения удельной поверхности материала возможно использовать явление десорбции. Десорбция – процесс, обратный адсорбции, которая, в свою очередь, является поглощением каких–либо компонентов из объема гомогенных сопредельных фаз на поверхности раздела этих фаз. Использование десорбции основано на хроматографическом детекторе под названием «катарометр», выполняющим роль определения теплопроводности, которая показывает изменение состава смеси газов. В ходе анализа для определения удельной поверхности исследуемый материал помещают в ампулу, дегазируют ее. После чего ампулу помещают в прибор, оборудованный данным детектором и в автоматическом режиме происходят процессы адсорбции/десорбции. Прибор подключается к ПК, на котором выполняются вычисления на основе введенных данных и показаний катарометра, а также термометров. После окончания работы программное обеспечение покажет определяемую удельную поверхность и на этом анализ окончен. Данная выпускная квалификационная работа является исследовательской и была выполнена в образовательном учреждении НХТК им. Д.И. Менделеева, а также на предприятии ПАО «НЗХК». В данной исследовательской работе объектом и предметом являются катодный материал для литий-ионных аккумуляторов вида NMC и удельная поверхность данного материала соответственно. Цель данной работы заключается в анализе удельной поверхности литированного оксида. Задачи работы: Изучить материалы, связанные со свойствами катодных порошков. Узнать зависимость характеристик материала от удельной поверхности. Провести синтез одного из катодных материалов под названием «NMC». Изучить правила работы с приборами Sorbi-MS и Sorbi-Prep. Изучить тему адсорбции и методы определения показателя удельной поверхности. Предложить собственную методику ведения испытаний на данном приборе. Провести анализ полученного материала на приборе Sorbi-MS. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ1.1. Общая характеристика катодных материаловКатодные материалы, используемые в литий-ионных аккумуляторах (ЛИА), должны обладать хорошей степенью устойчивости при интеркаляции Li+ в кристаллическую структуру. Интеркаляция – обратимое включение молекулы или группы между другими молекулами или группами. В случае с катодными материалами, которые выполняют функцию включение в соединения переходных металлов ионы лития при разрядке аккумулятора и экстрагирование ионов лития при зарядке [1]. Наиболее распространенные виды катодных материалов: LCO – LiCoO2 LMO – LiMn2O4 LFP – LiMPO4 (M = Fe, Mn) NMC – Li[NixMnyCoz]O2 NCA – Li[NixCoyAlz]O2 Роль катодных материалов в ЛИА заключается в передаче ионов лития графиту и наоборот. Передачей катионов лития из катодного материала в углерод является зарядом аккумулятора, обратный процесс – разряд [1]. Большую часть рынка производства аккумуляторов занимают ЛИА с использованием литированного оксида кобальта. Литий встраивается в оксид в процессе прокаливания в муфельной печи и образуется слоистая аллотропная структура, модификация которой зависит от температуры [1]. В случае нашего анализа в роли катодного материала выступает литированный оксид никеля, кобальта, марганца с мольным соотношением 1:1:1. Ni1/3Co1/3Mn1/3(OH)2 является прекурсором и для получения катодного материала (LiNi1/3Co1/3Mn1/3O2) используется в прокаливании гидроксида вместе с карбонатом (или с гидроксидом) лития в муфельной печи при 900°С [2].   О  саждение смешанного гидроксида: саждение смешанного гидроксида:К хлоридам переходных металлов, растворенных в воде, приливаем гидроксид лития, от чего образуется осадок и хлорид лития (маточный раствор) [3]. Отделяем маточный раствор от образовавшегося остатка с помощью центрифуги. Получившуюся массу высушиваем на воздухе либо в сушильном шкафу [3].  Рисунок 1. Схема синтеза NMC Высушенный осадок смешиваем с сухим гидроксидом лития и отправляем смесь в муфельную печь при 450°С. Данный этап необходим для распада гидроксидов и диффузии лития, в процессе чего образуются первичные кристаллы NMC [3]. Измельчаем и перемешиваем высушенный порошок. после снова возвращаем в муфельную печь при 900°С. Происходит рост кристаллов и распад дефектных. Далее повторно высушенный порошок снова измельчаем и получаем конечный результат в виде порошка NMC [3]. |