Анализ состояния технологического процесса производства пряжи, пневмомеханического способа прядения и оценки его стабильности с помощью статистических методов по дисциплине

Скачать 356.42 Kb. Скачать 356.42 Kb.

|

|

М  ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКО ФЕДЕРАЦИИ ИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКО ФЕДЕРАЦИИФедеральное государственное бюджетное образовательное учреждение высшего образования «Ивановский государственный политехнический университет» ИНСТИТУТ ТЕКСТИЛЬНОЙ ИНДУСТРИИ И МОДЫ КАФЕДРА «Материаловедение, товароведение, стандартизация и метрология» КУРСОВАЯ РАБОТА на тему «Анализ состояния технологического процесса производства пряжи, пневмомеханического способа прядения и оценки его стабильности с помощью статистических методов» по дисциплине «Статистические методы контроля и управления качеством» Автор __________________ Конопляная А.Е. подпись ФИО Направление подготовки: 27.03.01 «Стандартизация и метрология» код, наименование Номер зачетной книжки 151014 группа СМЛ-41 Руководитель, к.т.н., доцент _______________ Евсеева Н. В. должность, подпись ФИО Работа защищена ____________________ Оценка ___________ дата Иваново 2018 Задание Определить вид продукции (полуфабрикат, конечную продукцию или параметры самого технологического процесса). Построить контрольную карту с нанесением фактических данных. Построить гистограмму и полигон частот, показать на гистограмме положение поля допуска и размах фактических значений параметра, указать участки, выходящие за поле допуска. Определить параметры процесса. Определить уровень дефектности процесса через функцию Лапласа. Построить причинно-следственную диаграмму и выявить основные причины несоответствий. Разработать комплекс организационных и технологических мероприятий для осуществления статического регулирования процесса с целью снижения уровня дефектности. Исходные данные по линейной плотности: Х\Б пряжа 50 текс ПМСП ОСТ 17-362-85

Реферат Данная курсовая работа выполнена на тему: «Анализ технологического процесса производства продукции и его оценка стабильности». В данной работе по анализу технологического процесса производства пряжи пневмомеханического способа прядения использованы следующие методы: рассчитаны контрольные  – карты и R – карты Шухарта; – карты и R – карты Шухарта;построена гистограмма распределения; по результатам анализа построена причинно-следственная диаграмма; определен процент дефектных изделий; разработаны корректирующие мероприятия. Содержание Введение……………………………………………………………………….5 1 Описание объекта исследования и технологического процесса его производства………………………………………………………………..…7 2 Нормативная документация по статистическому регулированию технологических процессов……………………………………………….….9 3 Контроль качества продукции и процессов 3.1Основные термины и определения……………………………………10 3.2Выбор количественных параметров оценки качества процессов…...12 3.3 Обоснование периодичности проведения измерений и анализ форм записей……………………………………………………………………..…..13 3.4 Определение показателей возможностей процесса……………….…13 4 Порядок построения контрольных карт 4.1Построение контрольных карт……………………….…………...……15 4.2 Расчетные формулы для Х-карты……………………………………..17 4.3 Расчетные формулы для R-карты……………………………………..17 4.4 Значение коэффициентов для объема подгруппы равной 20……..…17 4.5 Вычисление центральной линии и границ регулирования…………..17 5 Построение гистограммы…………………………………………………...19 6 Вычисление статических характеристик процесса…………………..……22 7 Мероприятия для осуществления статистического регулирования процесса с целью снижения уровня дефектности 7.1. Построение причинно-следственной диаграммы………………..…..25 7.2. Корректирующие мероприятия для улучшения качества процесса (продукции)………………………………………………………………….…25 Заключение………………………………………………………………….…26 Список используемых источников…………………………………………...27Введение Статистические методы играют важную роль в объективной оценке количественных и качественных характеристик процесса и являются одним из важнейших элементов системы обеспечения качества продукции и всего процесса управления качеством. Для получения качественной продукции необходимо знать реальную точность имеющего оборудования, определять соответствие точности выбранного технологического процесса заданной точности изделия, оценивать стабильность технологического процесса. Решение задач указанного типа производится в основном путем математической обработки эмпирических данных, полученных многократными измерениями либо действительных размеров изделий, либо погрешностей обработки или погрешностей измерения. Целью методов статистического контроля является исключение случайных изменений качества продукции. Такие изменения вызываются конкретными причинами, которые нужно установить и устранить. Следует отметить, что статистический контроль и регулирование качества продукции хорошо известны в нашей стране. В этой области наши ученые имеют несомненный приоритет. Статистические методы управления качеством продукции предполагают применение статистического регулирования технологическими процессами и статистического контроля. Статистическое регулирование технологического процесса представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистический приемочный контроль (а также входной контроль) – это выборочный контроль качества изделий, основанный на применении методов математической статистики для проверки соответствия качества продукции установленным требованиям. При этом выборочным называется такой вид контроля, когда решение о качестве продукции принимается по результатам проверки одной или нескольких выборок или проб из партии. Статистический контроль технологических процессов является активной формой контроля, так как его цель – предупреждение или устранение брака. Условиями применение статистических методов контроля качества являются: массовость, непрерывность процесса производства данной продукции; стабильность технологических процессов; оснащенность высокопроизводительными контрольно-измерительными приборами; строгая технологическая дисциплина; достаточная изученность технологического процесса и установление признаков, по которым принимаются решения о необходимости его корректировки. 1 Описание объекта исследования и технологического процесса его производства Кардная система прядения имеет наибольшее распространение в хлопкопрядение. По этой системе вырабатывается кардная пряжа средней и большой линейной плотности (11,5-84 текс) из средневолокнистого хлопка. По кардной системе прядения пряжа вырабатывается на кольцевых прядильных машинах или на безверетенных пневмомеханических прядильных машинах. Схема кардной системы пневмомеханического способа прядения хлопка приведена в таблице 1 Таблица 1-схема кардной системы пневмомеханического способа прядения хлопка

Блок-схема процесса

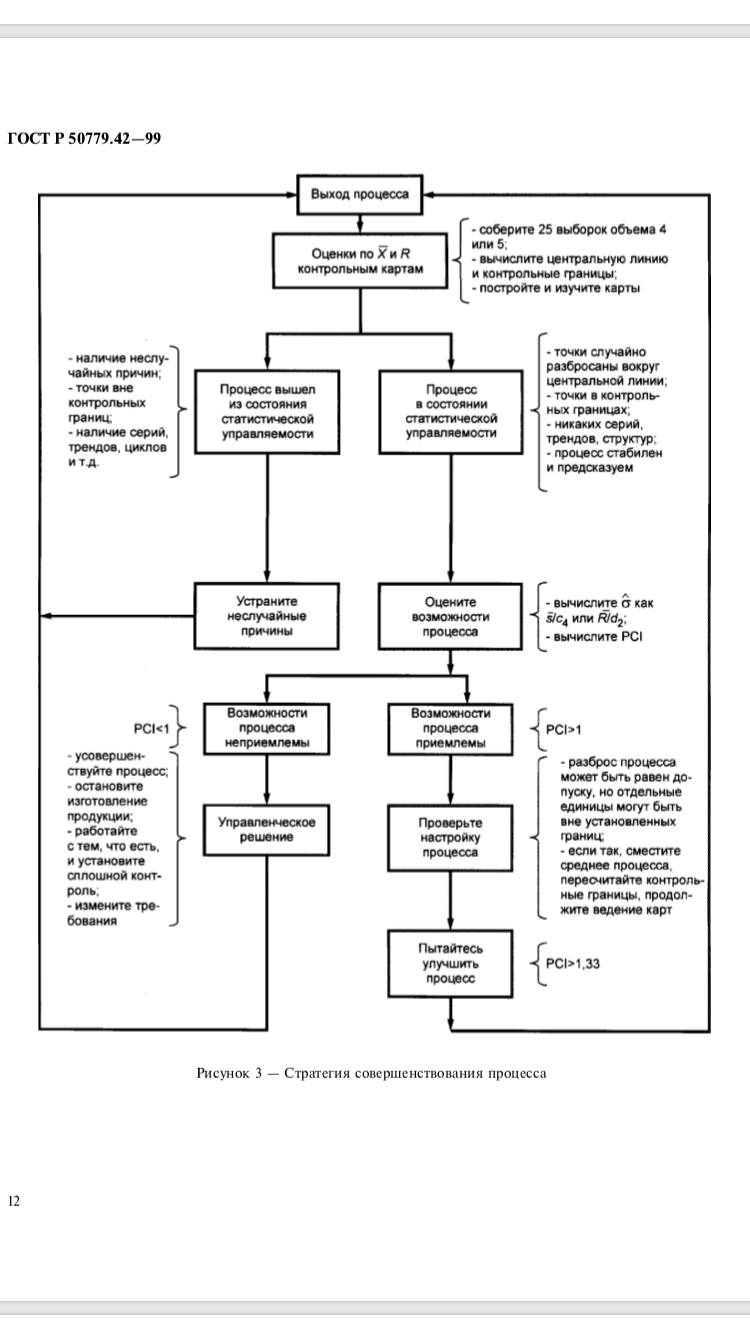

2 Нормативная документация по статистическому регулированию технологических процессов ИСО 9000:2005. Системы менеджмента качества. Основные положения и словарь. ИСО 9001:2015. Системы менеджмента качества. Требования. ИСО 9004:2009. Системы менеджмента качества. Требования. Методические указания по улучшению деятельности ГОСТ Р 50779.0-95. Статистические методы. Основные положения ГОСТ Р 50779.21-2004. Статистические методы. Правила определения и методы расчета статистических характеристик по выборочным данным. Часть 1. Нормальное распределение. ГОСТ Р 50779.40-96. Статистические методы. Контрольные карты. Общее руководство и введение. ГОСТ Р 50779.42-96. Статистические методы. Контрольные карты Шухарта. ГОСТ Р 50779.44-2001. Статистические методы. Показатели возможностей процессов. ГОСТ Р 50779.10-2000. Статистические методы. Вероятность и основы статистики. Термины и определения. ГОСТ Р 50779.11-2000. Статистические методы. Статистическое управление качеством. Термины и определения. ИСО/ТО 10017. Руководящие указания по статистическим методам для ИСО 9001:2005 3 Контроль качества продукции и процессов 3.1 Основные термины и определения В данной курсовой работе используются основные термины и определения согласно ГОСТ Р ИСО 9000:2001, ГОСТ Р 50779.10-2000, ГОСТ Р 50779.11-2000. Готовая продукция - продукция с законченным технологическим циклом, предназначенная для поставки потребителю. Полуфабрикат – продукция с незаконченным технологическим циклом. Сырье – поступающая от поставщика продукция. Изменчивость (вариабельность) – свойство продукции (процесса), заключающееся в том, что параметры и показатели ее (его) могут принимать различные значения. Статистические методы – методы, основанные на принципах теории вероятности и позволяющие определять параметры процесса на основе ограниченного количества данных. Статистические управление процессами – использование статистических методов для защиты процесса от появления нежелательных вариаций, которые могут оказать негативное влияние на результат процесса. Контрольная карта – графический способ представления и сопоставления информации, основанной на последовательности выборок, отражающих текущее состояние процесса, с границами, установленными на основе внутренне присущей процессу изменчивости. Гистограмма – столбиковая диаграмма, служащая для графического представления имеющейся количественной информации. Анализ возможностей процесса - исследование собственной изменчивости и закона распределения процесса, проводимое для того, чтобы оценить его способность производить продукт, который соответствует области вариации, разрешенной нормативной и технической документации. Воспроизводимый процесс – процесс, который после его возобновления имеет разброс параметров, укладывающихся в диапазон (поле) допуска. Ключевые показатели качества – показатели, отклонение от норм которых ведет к существенному ухудшению результатов процесса. Уровень дефектности – обобщенная характеристика качества процесса (продукции), выражаемая в процентах несоответствующих единиц. Состояние статистической управляемости – состояние, в котором вариации среди полученных выборочных результатов можно отнести к системе случайных причин, которая не изменяется со временем. Стабильный процесс – процесс, каждый показатель качества которого находится в состоянии статистической управляемости. Неслучайные (особые) причины – фактор, обычно систематический, который можно обнаружить и идентифицировать как влияющий на изменение в показателе или уровне процесса. Случайные (обычные) причины – факторы, каждый из которых играет относительно малую роль, но создает вариацию, которую нельзя идентифицировать. Собственная изменчивость (процесса) – изменчивость, свойственная процессу или его продукции, когда он функционирует в состоянии статистической управляемости. Полная изменчивость – собственная изменчивость процесса плюс вариации из-за влияния меняющихся факторов. Возможность процесса – статистический показатель собственной изменчивости процесса для данного признака продукции. χ2 распределение - распределение вероятностей непрерывной случайной величины, принимающей значения от 0 до +∞, плотность распределения вероятности. 3.2 Выбор количественных параметров оценки качества процессов. Оценка того, насколько процесс способен удовлетворять требованиям, установленным в нормативных документах,- типовая практическая задача для многих технологических процессов и процессов обслуживания. Такие задачи играют важную роль в системе взаимоотношений «поставщик- потребитель», включая предконтрактные оценки потенциальных возможностей поставщика удовлетворять требования потребителя, планирование качества разрабатываемой продукции, а также оценку возможностей процессов в период поставки продукции. В тех случаях, когда на выходе процесса измеряют количественный показатель качества и при этом устанавливают пределы поля допуска, соответствие процесса установленным требованиям можно измерить с помощью специальных показателей. Эти показатели определяют потенциальные и фактические возможности процесса удовлетворять требования изготовителя при стабильном процессе и процессе, стабильность которого не подтверждена. В современных условиях технологические процессы должны обеспечивать высокую однородность качества продукции и низкие доли несоответствующих единиц продукции (часто не более нескольких десятков единиц на миллион изделий). Одним из методов оценки ожидаемого качества продукции, приемлемым для широкого спектра уровней несоответствий, является измерение показателей возможностей процессов. Во многих случаях это позволит избежать конфликта между требованиями конструкторских (и/или технологических) документов и возможностями реальных процессов. 3.3 Обоснование периодичности проведения измерений и анализ форм записей Вопрос о периодичности взятия выборок связан с предварительным знанием о поведении технологического процесса, о частоте и скорости изменения факторов, которые, по мнению специалистов предприятия, влияют на контролируемый показатель качества. Одно из правил гласит, что выборки не должны браться реже изменения влияющих факторов, меняющихся «скачком» (смена партии сырья, рабочих смен и т.п.). При выборе минимального периода испытаний следует учитывать производительность оборудования и его загрузку. 3.4 Определение показателей возможностей процесса Алгоритм статистического регулирования процесса можно представить в виде схемы, изображенной на рисунке 1. На данной схеме выделены два основных этапа изучения (анализа) процесса. Сначала необходимо представить имеющиеся данные в виде контрольных карт, а после установления статистической управляемости необходимо рассчитать характеристики возможностей процесса, т.е. применить методы систематизации данных в виде гистограмм, анализа полученного распределения и вычисления сводных статистических характеристик.  Рисунок 1- стратегия совершенствования процесса 4 Порядок построения контрольных карт 4.1Построение контрольных карт Контрольная карта - это графическое средство, использующее статистические подходы, важность которых для управления производственными процессами была впервые показана доктором У.Шухартом в 1924 г. Цель построения контрольной карты Шухарта : выявление точек выхода процесса из стабильного состояния для последующего установления причин появившегося отклонения и их устранения. Задачи построения контрольной карты: Определить границы системной вариативности процесса; Спрогнозировать поведение процесса в ближайшем будущем на основе прошлых данных о процессе. Исходные данные по линейной плотности хлопчатобумажной пряжи пневмомеханического способа прядения: Т=50 текс Таблица 2-данные для построения карты

4.2 Расчетные формулы для Х-карты Центральная линия (ЦЛ):  = = /n /nВерхняя контрольная граница (ВКГ): ВКГ=  +А2 +А2 Нижняя контрольная граница (НКГ): НКГ=  -А2 -А2 4.3 Расчетные формулы для R-карты Центральная линия (ЦЛ): R=  /n /nНижняя контрольная граница (НКГ): НКГ=D3  Верхняя контрольная граница (ВКГ): ВКГ=D4  4.4 Значение коэффициентов для объема подгруппы равной 20 А2=0,577 D3=0 D4=2,115 4.5 Вычисление центральной линии и границ регулирования:  =49,68 =49,68 =1,105 =1,105Для Х-карты НКГ=49,68-0,577∙1,105=49,05 Для Х-карты ВКГ=49,68+0,577∙1,105=50,31 Для R-карты НКГ=0∙1,105=0 Для R-карты ВКГ=2,115∙1,105=2,33 Х-карта  R-Карта  5 Построение гистограммы Гистограмма представляет собой столбиковый график, построенный по полученным за определённый период данным, которые разбиваются на несколько интервалов. Число данных, попадающих в каждый из интервалов (частота) выражается высотой столбика Гистограмма должна давать наглядное изображение того, с какой частотой повторяется то или иное значение или группа значений. Гистограмма наглядно показывает величину и характер разброса контролируемого параметра. При наложении на гистограмму полей допуска контролируемого параметра можно сделать заключение о стабильности процесса и наличии нескольких влияющих факторов. Варианты – отдельные числовые значения варьирующего признака. Частоты – абсолютные числа, показывающие сколько раз встречается тот или иной вариант в данной совокупности. Частоты, выраженные в долях единицы или в процентах к итогу, называются частностями. Вариационный ряд графически обычно изображается при помощи гистограммы распределения или полигона распределения. Вычисление количества классов распределения: k=1+3,32lgN; k=1+3,32lg100=7,642 Вычисление ширины каждого интервала: d=Rx/k=(xmax-xmin)/k d=(51,4-49.1)/7.642=03

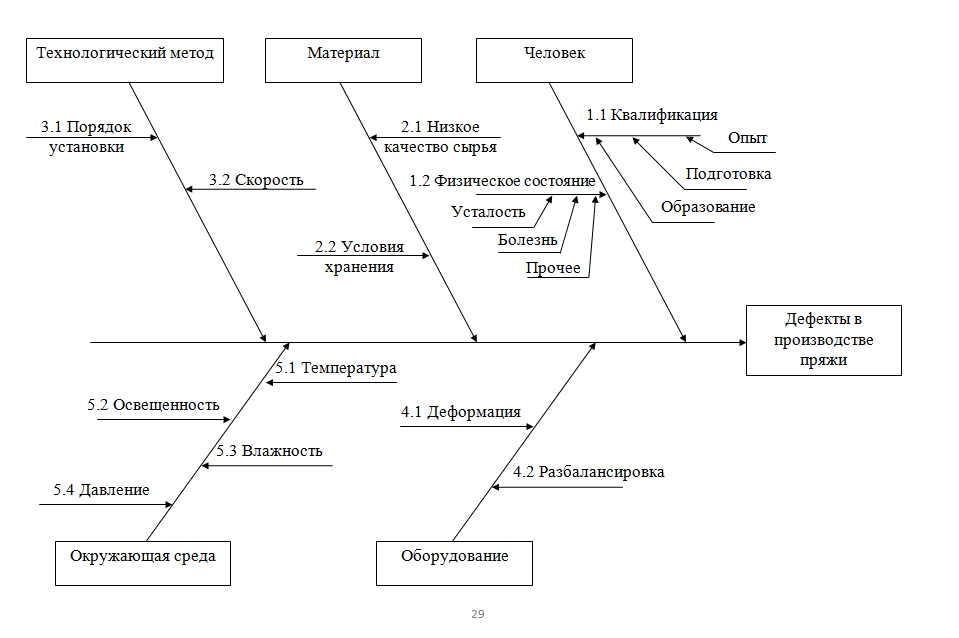

6 Вычисление статических характеристик процесса Среднее арифметическое значение:  = = i; i; = = ∙4968=49,68 ∙4968=49,68Модальное значение – значение параметра (центральное значение класса), которое встречается в выборке наиболее часто: Хmo=[(xj*)c-  ]+d(nj*-nj*-1)/( nj*-nj*-1)+( nj*-nj*+1) ]+d(nj*-nj*-1)/( nj*-nj*-1)+( nj*-nj*+1)Хmo=49.32; где =(xj*)c– центральное значение интервала с наибольшей частотой; nj* - значение наибольшей частоты попадания в гистограмме nj*+1- значение попадания в интервал, последующей после j*-ого интервала. nj*-1 – значение попадания в интервал, предшествующийj*-му интервалу. Дисперсия:  2 = 2 = i- i- )2/(N-1) )2/(N-1) 2=0,325 2=0,325Среднеквадратическое отклонение:  2 =√ 2 =√ i- i- )2/(N-1)= )2/(N-1)= 2 2 =0,567 =0,567Коэффициент вариации параметра технологического процесса: Кн=100  / / Кн=1,17 Величина отклонения фактического значения параметра  от нормативного значения этого параметра Хн: от нормативного значения этого параметра Хн:∆=│  - Хн│; - Хн│;∆=0,33 Коэффициент точности процесса относительно номинального значения параметра: Кm = 100∆/Хн; Кm =0,63 Коэффициент точности поля допуска: Кmd = 100∆/(ВПГ-НПГ); Кmd=6,3 Коэффициент технологической точности: Кm.тех =  /(ВПГ-НПГ); /(ВПГ-НПГ);Кm.тех=0,11 Коэффициент годности процесса: Pp=(ВПГ-НПГ)/6  Pp=0,81 Коэффициент смещения центра распределения от середины поля допуска: к=  ; ;к=0,08 Коэффициент настроенности процесса: ppk=pp(1-k); ppk=0,72 Коэффициент рассеяния контролируемого параметра: Кр = (хмах-хмин)/(ВПГ-НПГ); Кр=0,45 Уровень дефектности: q=1-Ф(  )+Ф( )+Ф( ); );q=0,74 7 Мероприятия для осуществления статистического регулирования процесса с целью снижения уровня дефектности 7.1. Построение причинно-следственной диаграммы  7.2. Корректирующие мероприятия для улучшения качества процесса (продукции) Рекомендации: Провести оценку поставщиков и поддерживать отношения с одобренными поставщиками. Провести проверку качества поставляемого сырья. Провести работу по организации переподготовки и обучения персонала Заключение Таблица с результатами вычисления сводных характеристик процесса

Вывод: проведя исследование состояния технологического процесса производства хлопчатобумажной пряжи пневмомеханического способа прядения, при помощи построения контрольных карт Шухарта и гистограмм, можно сделать вывод, что процесс нестабилен и имеет 1 выход за границу. По гистограмме мы видим распределение с обрывом справа. Частоты резко спадают при движении вправо, а также имеет распределение с изолированным пиком. Данный процесс является нестабильным, требующих мер корректировки. Список используемых источников «Механическая технология текстильных материалов» А.Г.Севостьянова 1989г. ИСО 9000:2015 Системы менеджмента качества. Основные положения и словарь. ИСО 9001:2015. Системы менеджмента качества. Требования. ИСО 9004:2009. Системы менеджмента качества. Требования. Методические указания по улучшению деятельности ГОСТ Р 50779.0-95. Статистические методы. Основные положения ГОСТ Р 50779.21-2004. Статистические методы. Правила определения и методы расчета статистических характеристик по выборочным данным. Часть 1. Нормальное распределение. ГОСТ Р 50779.40-96. Статистические методы. Контрольные карты. Общее руководство и введение. ГОСТ Р 50779.42-96. Статистические методы. Контрольные карты Шухарта. ГОСТ Р 50779.44-2001. Статистические методы. Показатели возможностей процессов. ГОСТ Р 50779.10-2000. Статистические методы. Вероятность и основы статистики. Термины и определения. ГОСТ Р 50779.11-2000. Статистические методы. Статистическое управление качеством. Термины и определения. ИСО/ТО 10017. Руководящие указания по статистическим методам для ИСО 9001:2005 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||