ВКР. Диплом_ВКР_Тудегешев. Анализ технологии полимерного заводнения в различных геологических условиях месторождений западной сибири

Скачать 4.9 Mb. Скачать 4.9 Mb.

|

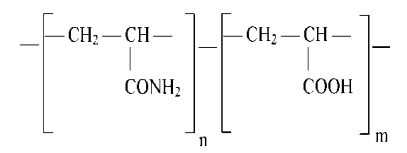

1.3 Характеристика группы полимеров полиакриламидаМолекулярные характеристики Первые попытки полимерного заводнения были примерно 50 лет назад, тогда в качестве закачиваемого реагента был предложен акриламид, который был синтезирован в полимерную цепочку в лабораторных условиях. Полевым испытаниям были подвержены и другие реагенты: природные полимеры (полученные на основе производных целлюлозы, полисахариды и биополимеры), а также полиоксиэтилен, который относится к синтезированным полимерам. В наше время рынок полимеров в основном представлен в виде акриламида и его класса соединений, так как многолетние полевые и лабораторные испытания в России и в других странах, показали, что другие полимеры уступают полиакриламиду как в технических и технологических, так и в экономических соображениях. Однако и другие полимеры стали полезными для проведения данной технологии: они используются в качестве модифицирующей добавки. Структурная формула гидролизованного полиакриламида представлена на рисунке 5.  Рисунок 5 - Структурная формула гидролизованного полиакриламида Сумма (m+n) в данной формуле характеризует степень полимеризации. Также с помощью коэффициентов можно расчитать степень гидролиза  , который показывает мольную долю карбоксильных от всего числа имеющихся функциональных групп, рассчитывается по формуле (1): , который показывает мольную долю карбоксильных от всего числа имеющихся функциональных групп, рассчитывается по формуле (1): Технические требования к группе полимеров полиакриламида представлены в таблице 5. Таблица 5 – Технические требования к группе полимеров полиакриламида

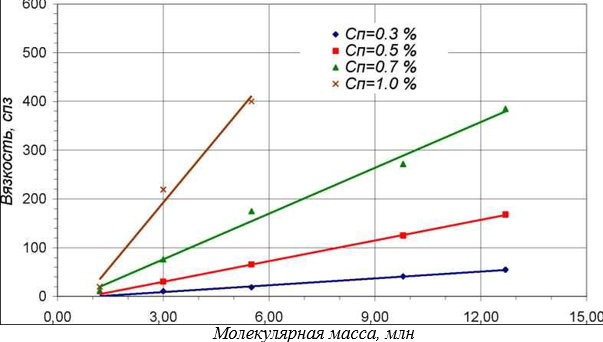

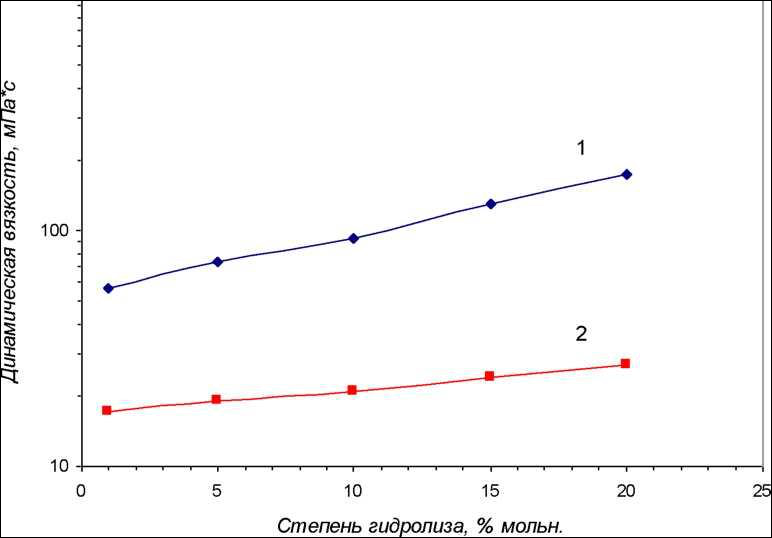

В таблице представлены две молекулярные характеристики: содержание карбоксильных групп (степень гидролиза) и характеристическая вязкость. Характеристическую вязкость называют предельным числом вязкости и связь с молекулярной массой представлена в уравнении Марка-Куна-Хаувинка. Увеличение вязкости воды, в которой растворен полимер называют загущающей способностью [5]. Загущение зависит от концентрации и молекулярной массы полимера и представлена на рисунке 6.  Рисунок 6 - Зависимость вязкости растворов полиакриламидов от молекулярной массы Минерализация растворителя 15 г/л; температура =25оС; j=6,1 с -1  Вязкость может дополнительно увеличится из-за заряженных карбоксильных групп, которые имеют свойство полиэлектролитного набухания. Чем больше степень гидролиза, тем больше вязкость. Влияние степени гидролиза на вязкость представлена на рисунке 7. Вязкость может дополнительно увеличится из-за заряженных карбоксильных групп, которые имеют свойство полиэлектролитного набухания. Чем больше степень гидролиза, тем больше вязкость. Влияние степени гидролиза на вязкость представлена на рисунке 7.Рисунок 7 - Влияние степени гидролиза ПАА (ММ=15 млн.) на вязкость растворов (1- пресная вода; 2- минерализованная вода) Температура 25 градусов, скорость сдвига 6,1 с -1, Сп=0,2 %; Данный эффект набухания хорошо проявляется в пресных водах, где низкая минерализация. С ростом минерализации (количество растворимых солей, играющие роль электролитов), вязкость полимерного раствора в результате подавления полиэлектролитного набухания уменьшается. Молекулярные массы полимеров, используемые в промышленности, варьируются от 210 тыс. до 30 млн. Степень гидролиза  от 0 до 60%. от 0 до 60%.При полимерном заводнении хорошо зарекомендовали себя полимеры высокой молекулярной массой, а также степенью гидролиза. Используемые полимеры в СССР имели массу 10-15 млн. со степенью гидролиза около 15%. В настоящий момент времени перешли к полимерам с массой до 20 млн. и степенью гидролиза до 30%. При слишком высокой молекулярной массе происходит ухудшение растворимости полимера в жидкости. Увеличение степени гидролиза также ведет за собой негативные последствия: при  происходит высаливание полимера при контакте пластовой воды с растворенными солями щелочноземельных металлов (главным образом кальция и магния) с закачиваемой водой. Высаливание также может происходит и при степени гидролиза от 20 до 30%, если температура более 60 градусов. Связано это с самопроизвольным гидролизом амидов полимера, с образованием гидроксильных групп, при повышенных температурных режимах [5]. происходит высаливание полимера при контакте пластовой воды с растворенными солями щелочноземельных металлов (главным образом кальция и магния) с закачиваемой водой. Высаливание также может происходит и при степени гидролиза от 20 до 30%, если температура более 60 градусов. Связано это с самопроизвольным гидролизом амидов полимера, с образованием гидроксильных групп, при повышенных температурных режимах [5]. Физико-химические характеристики полимеров Растворимость Товарный вид практически всех полимеров имеет порошкообразный вид, который содержит в себе от 89 до 90 процентов основного вещества. Полимер, как правило, растворяется в линии нагнетания, в состав которой входят подземные трубопроводы, ведущие от узла дозировки до устья нагнетательных скважин. Обычно раствор закачивается через НКТ, но бывают случаи, когда закачка происходит через затрубное пространство с целью увеличения времени движения раствора, для того, чтобы полимер успел раствориться в жидкости. По таблице 4 видно, что по технологическому требованию полимерный порошок должен раствориться не позднее 60 минут в пресной воде, а в минерализированной 240 минут. Время растворения полимерных порошков, выпущенные коммерческими компаниями, которое определялось в лабораторных условиях, примерно равняется табличному значению, которое является нормативным [6]. Время растворения полимера обуславливается молекулярной массой. Сам процесс происходит в две стадии: полимерные частицы набухают, а далее набухшие частицы переходят в раствор. Начальная стадия протекает более продолжительное время в связи с диффузионными процессами. Высокомолекулярные полиакриламиды разных марок имеют похожую кинетику растворения и имеет вид, показанной на рисунке 8.  Рисунок 8 – Кинетические кривые растворения полиакриламида марки РOLYТ-101 (ММ=10,7 млн.,  =5,6%) =5,6%)  =0,3%, j=6,1 с-1 =0,3%, j=6,1 с-1По кинетике растворения полимера хорошо описывается изменение динамической вязкости раствора. По графику видно, что начальная стадия характеризуется высокой скоростью растворения. В этой стадии происходит растворение вещества до 80 процентов, а потом идет замедление процесса, что в свою очередь связано с разными размерами частиц. Мелкие частицы растворяются и переходят в раствор быстрее, чем крупные. На замедленной стадии происходит переход больших частиц и ассоциатов (конгломератов нескольких макромолкул) в раствор и занимает этот процесс больше времени, чем начальная стадия. Стоит учитывать тот факт, что скорость растворения полимеров в лабораторных условиях сильно отличаются от полевых. Полевые испытания полимерного заводнения с использованием сшитых систем полимеров, с последующим отбором проб по технологической линии показывают, что в пласте растворение происходит в 2-3 раза быстрее, чем в лабораторных условиях. Причиной является диффузионный механизм растворения полимеров с высокой молекулярной массой. Частички полимерного порошка имеют вид приближенную к сферическому и в среднем имеют диаметр от 0,15-0,4 мм. При наличии более крупных частиц увеличивается время растворения. Удалось установить примерную открытую пористость (13 %) частиц полимера с помощью инертной жидкостью, которой насыщали частицы под вакуумом. Из-за малого значения проницаемости площадь поверхности внутренних каналов очень высокая и превышает в 10-50 раз внешнюю площадь сферической частицы. В лабораторных условиях вода смачивает только внешнюю поверхность частиц полимера, так как проникновению внутрь по поровым каналам препятствуют капиллярные силы, тем самым полимер имеет малую площадь контакта с растворителем. В полевых же условиях полимерная пульпа проходит через линию высокого давления, где оно возрастает от атмосферного до десятков кг/см2. При таком давлении капиллярные силы не могут противодействовать, и вода легко попадает внутрь частицы и заполняет ее каналы, во много раз увеличивая площадь контакта воды с полимером, из-за чего скорость растворения возрастает [6]. Вязкостные характеристики Вязкость, загущенной с помощью полимера, воды играет одну из главных ролей в эффективности ПЗ. Точные значения могут быть рассчитаны только в лабораторных условиях. Как было сказано ранее, вязкость, которая будет получена, зависит от молекулярных характеристик полимера, температуры и минерализации воды (или растворителя). |