ВКР. Диплом_ВКР_Тудегешев. Анализ технологии полимерного заводнения в различных геологических условиях месторождений западной сибири

Скачать 4.9 Mb. Скачать 4.9 Mb.

|

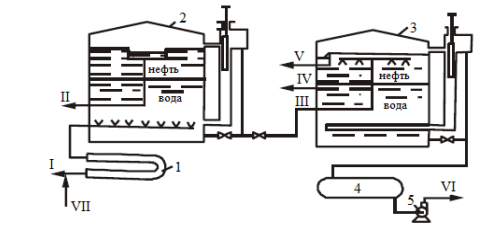

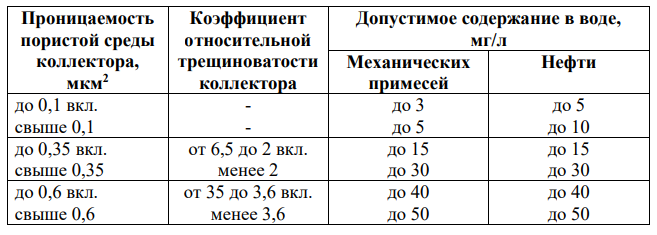

2.4 Производство полимеровДля полимерного заводнения в наши дни чаще всего используют следующие полимеры: ЧГПАА (частично гидролизованный полиакриламид), полиакриламид (ПАА), декстран, полиоксиэтилен поливиниловый спирт, ксантановая смола, карбоксиметилгидроксиэтилцеллюлоза, полиакриловая кислота, гидроксиэтилцеллюлоза, сополимеры акриламида и 2-акриламид 2-метилпропансульфоната (АА/АМПС), полиакриламид и сополимеры акриловой кислоты. Полимеры в основном образуют два класса: полиакриамиды и полисахариды. Для производства представленных полимеров используются химические реакции сополимеризации и постгидролиза. Радикальная сополимеризация акриламида + виниловыми мономерами используется для получения сополимеров, обладающие наиболее качественными потребительскими свойствами по сравнению с полиакриламидом. При сополимеризации акриламида с акрилонитрилом образуется полимер, у которого равномернее распределяется заряд по основой цепи (рисунок 10).  Рисунок 10 – Схема процесса сополимеризации В процессе химической реакции постгидролиза анионный заряд перераспределяется по всей цепи, благодаря чему полимер имеет различные физические свойства как во время, так и после гидролиза. Гидролизующими агентами в реакции выступают кислоты с низкой молекулярной массой (H2SO4, H3PO4, HCl и др), а также полисульфоновые кислоты. Реакцию постгидролиза полиакриламида в кислой среде можно упрощенно представить следующей схемой, изображенной на рисунке 11.  Рисунок 11 – Схема процесса постгидролиза m  Краткий обзор некоторых элементов, находящиеся в составе полимеров, а также их характеристики и какой эффект они оказывают при использовании полимерного заводнения приведены в таблице 7. Таблица 7 - Элементы, присутствующие в структуре макромолекул полимера, и их характеристики  Исходя из данных, приведенных в таблице, можно сделать вывод о том, что частично гидролизованный полиакриламид достаточно хорошо подходит для данной технологии [7]. 2.5 Технология полимерного заводненияПроцесс проведения закачки полимерного заводнения условно делится на несколько стадий: полимера, подготовка воды и непосредственно закачка раствора в пласт. Полимеры применяются для заводнения с целью загущения воды. Так при попадании в воду полимера конценрации 0,1% масс вязкость возрастает до 3-4 мПа∙с, за счет этого происходит выравнивание фронта вытеснения и предотвращения прорыва воды к скважинам по высокопроницаемым пропласткам. 2.5.1 Технология подготовки водыВода является растворителем полимера и основным агентом при заводнении, поэтому требования к её качеству довольно высоки. После отделения воды от нефти её можно использовать для закачивания, однако такая вода обладает высокой минерализацией и требуется произвести процесс подготовки. Помимо пластовой воды можно использовать обычную пресную или даже ливневые, которые попадают в систему канализации на промысле. Данные типы воды называют сточными: пластовые (85-88%), пресные (10-12%) и ливневые (2-3%). Схема закачки ливневых вод описывается следующим образом: Нагнетательная скважина → пласт → добывающая скважина → система сбора и подготовки нефти и газа с блоком подготовки воды → система ППД. Попадание в воду кислорода  , сероводорода , сероводорода  и двуокиси углерода и двуокиси углерода  приводит к коррозии, что в свою очередь вызывает попадание химических соединений в воду, которые образуются в процессе взаимодействия металла и коррозионной среды. Помимо этого сокращается срок службы нефтепромыслового оборудования и трубопроводов. Также из-за ливневых вод возможно содержание сульфатвосстанавливающий бактерий (СВБ), способные приводить полимер к биологической деструкции. За счет жизнедеятельности СВБ происходит выпадение сульфида железа приводит к коррозии, что в свою очередь вызывает попадание химических соединений в воду, которые образуются в процессе взаимодействия металла и коррозионной среды. Помимо этого сокращается срок службы нефтепромыслового оборудования и трубопроводов. Также из-за ливневых вод возможно содержание сульфатвосстанавливающий бактерий (СВБ), способные приводить полимер к биологической деструкции. За счет жизнедеятельности СВБ происходит выпадение сульфида железа  и карбоната кальция и карбоната кальция  [11]. [11].Механические примеси и капельки нефти также присутствуют в сточной воде, из-за чего происходит снижение приемистости пласта. Подготовка воды включает в себя: Коагулирование; Декарбонизацию (подщелачиваение); Обезжелезивание; Хлорирование; Фильтрацию; Ингибирование. Коагулирование применяется с целью укрупнения мельчайших взвешанных частиц, которые не осадились. В воду добавляются следующие коагулянты: железный купорос  , сульфат алюминия , сульфат алюминия  , хлорид железа , хлорид железа  и другие. После добавления коагулянта частицы укрупняются, образуя хлопьевидные частицы, затем оседают в воде. Далее проводится фильтрация для очистки воды от взвешенных частиц. и другие. После добавления коагулянта частицы укрупняются, образуя хлопьевидные частицы, затем оседают в воде. Далее проводится фильтрация для очистки воды от взвешенных частиц.Процесс декарбонизации проводится с целью удаления бикарбонатов магния и кальция из воды. При попадании этих частиц вместе с водой в пласт происходит осаждение, что препятствует фильтрации флюида. Поэтому воду смягчают, т.е подщелачивают гашенной известью  , в результате чего происходит коагуляция примесей, а pH воды варьируется в пределах 7-8. , в результате чего происходит коагуляция примесей, а pH воды варьируется в пределах 7-8.Процессом удаления солей железа из воды называется – обезжелезивание. С помощью данного процесса можно избежать железистыми осадками призабойной зоны пласта. Обезжелезивание можно осуществить путем аэрации или известкования. Сущность аэрации состоит в том, что воду обогащают кислородом. Образующийся гидрат окиси железа  выпадает в осадок. Однако часто бывает так, что не удается полностью избавиться от всех солей на основе железа, из-за чего в воде повышается коррозионная активность. Помимо этого минуса оборудование для обезжелезивание дорогое и сложное. При ингибировании воду обрабатывают ингибиторами, которые замедляют коррозионные процессы. Различают ингибиторы сероводородной выпадает в осадок. Однако часто бывает так, что не удается полностью избавиться от всех солей на основе железа, из-за чего в воде повышается коррозионная активность. Помимо этого минуса оборудование для обезжелезивание дорогое и сложное. При ингибировании воду обрабатывают ингибиторами, которые замедляют коррозионные процессы. Различают ингибиторы сероводородной  , кислородной и углекислотной , кислородной и углекислотной  кислоты. кислоты.Процесс фильтрации используют для очистки воды от взвешенных частиц. Для удаления микроорганизмов и бактерий воду обрабатывают хлором, т.е. производят хлорирование воды. Иногда для удавления СВБ применяют реагенты-бактерициды. Наиболее эффективным реагентом является формалин [12]. Различают 2 типа установок для очистки воды: открытого и закрытого типа. Установки закрытого типа применяют с целью исключения контакта воды с кислородом, чтобы не допустить химической деструкции. Установка открытого типа. На рисунке 12 показана установка открытого типа. С установки по подготовке нефти сточные воды поступают в песколовку (1), где происходит осаждение крупных механических примесей. Далее сточная вода поступает в нефтеловушку (3). На этой стадии происходит отделение основной части нефти и механических примесей. Принцип действия нефтеловушки основан на гравитационном разделении сточной воды при малой скорости движения (менее 0,03 м/с). Данный диапазон скорости можно объяснить тем, что капли нефти, у которых диаметр больше 0,5 мм, успеют всплыть на поверхность. По нефтесборной трубке скопившаяся нефть в ловушке поступает с помощью насоса (2) для повторной обработки на установку подготовки нефти. С целью доочистки воды от нефти и мехпримесей воду отправляют в пруды-отстойники (4). Отстаивание на данном этапе осуществляется от нескольких часов до двух суток. После данного процесса 41 содержание в воде нефти составляет 30-40 мг/л, механических примесей – 20-30 мг/л. Такой тип подготовки воды достаточен для закачки в поглощающие пласты, поэтому, проходя через камеры (5 и 6), через насос (7) осуществляется непосредственная закачка. Однако для нагнетательной скважины необходима более тщательная очистка воды. Поэтому после камеры (5) вода поступает с помощью насоса в фильтры (9 и 10), которые работают попеременно. Зачастую фильтрующим материалом является кварцевый песок размером 0,5-1,5 мм, графит и другие материалы. После прохождения фильтров содержание нефти и мехпримесей заметно снижается и составляет 2-10 мг/л. Далее очищенная вода, поступая в емкость (11), через насос высокого давления (14) отправляется для закачки в пласт. Однако спустя 12-16 часов фильтр загрязняется и вода поступает в другой фильтр, а загрязнённый фильтр промывают. Промывку осуществляют очищенной водой. Её забирают из емкости (11) насосом (13) и пропускают в обратном направлении через фильтр. Промывка осуществляется примерно 15-18 минут. После промывки воды с грязью отправляется в илонакопитель (12).  Рисунок 12 – Технологическая схема установки по подготовке сточных вод открытого типа. I – сточные воды; II – механические примеси; III – нефть; IV – очищенная вода для поглощающих пластов; V – очищенная вода. 1 – песколовка; 2, 7, 8, 13, 14 – насосы; 3 – нефтеловушка; 4 – прудыотстойники; 5, 6 – камеры; 9, 10 – фильтры; 11 – емкость; 12 – илонакопитель. Установка закрытого типа На рисунке 13 показана установка закрытого типа. С промысла поступает водонефтяная эмульсия. Происходит турбулентное перемешивание эмульсии с горячей пластовой водой и реагентом-деэмульгатором. Полученная смесь проходит каплеобразователь (1). Происходит изменение типа эмульсии с обратного на прямой. Далее полученная эмульсия подается в резервуаротстойник с жидкостным гидрофильным фильтром (2) через растворитель под слой воды. На данном этапе осуществляется предварительный сброс воды. Гидрофильный фильтр выполнен по типу вертикального резервуара и имеет в своём составе сифонное устройство. Данное устройство позволяет поддержать необходимый слой воды под слоем нефти. После резервуара-отстойника (2) обезвоженная нефть выводится через верхнюю часть и подается в резервуар-отстойник с жидкостным гидрофобным фильтром (3). Выполнение данного фильтра такое же, как и у гидрофильного фильтра и он также имеет сифонное устройство. Вода вводится через лучевой перфорированный распределитель в нефтяной слой, после чего капли воды осаждаются из нефти. Уловленная нефть через верхнюю часть резервуара подается на установку подготовки нефти. Вода, освободившаяся от нефти, отправляется для отстоя. Очищенная вода после резервуара, подается в емкость (4) и насосом (5) закачивается в пласт.  Рисунок 13 – Технологическая схема установки по подготовке сточных вод закрытого типа, основанная на принцип отстоя I – водонефтяная эмульсия; II – обезвоженная нефть; III – сточная вода; IV – неразрушаемая эмульсия; V – уловленная нефть; VI – очищенная вода; VII – горячая пластовая вода. 1 – каплеобразователь; 2 – гидрофильный фильтр; 3 – гидрофобный жидкостный фильтр; 4 – емкость; 5 – насос. Требования, применяемые к сточным водам, как к агенту для заводнения сводятся к трем показателям: Содержание нефти в воде; Содержание механических примесей; Совместимость сточной и пластовой воды и породой-коллектором. Требования к воде для закачки в пласт в процессе заводнения сформулированы в ОСТ 39-225-810 «Вода для заводнения нефтяных пластов. Требования к качеству» [13]: Водородный показатель (pH); Фильтрационная характеристика; Совместимость с пластовой водой и породой; Размер частиц механических примесей и эмульгированной нефти; Содержание нефти и механических примесей (таблица 8); Таблица 8 – Допустимое содержание механических примесей и нефти  Содержание растворенного кислорода; Набухаемость пластовых глин; Коррозионная активность; Содержание сероводорода; Наличие СВБ; Содержание ионов трехвалентного железа. Контроль за качеством воды необходимо осуществлять дважды: на выходе из водоочистной установки и на устье наиболее удаленной нагнетательной скважины. Исходя из всего вышесказанного можно выделить основные параметры, требуемые для закачиваемой в пласт воды. Данные параметры представлены в таблице 9. Также наиболее важно минимизировать содержание в воде кислорода O2, сероводорода H2S и железа Fe для избегания наступления химической деструкции. Таблица 9 – Основные требования к качеству закачиваемой воды

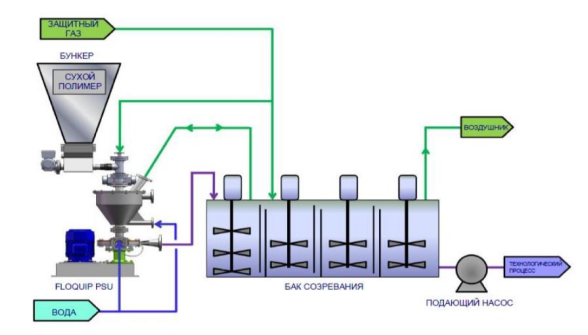

2.5.2 Технология приготовления раствораСхема может меняться в зависимости от используемого полимера. В основном полимер имеет вид порошка, который нужно предварительно растворить в воде. Схема установки для растворения порошка полимера показана на рисунке 14.  Рисунок 14 – Схема установки для растворения порошка полимера Установку условно можно разделить на несколько отсеков: 1) Отсек хранения полимера: полимер в виде порошка массой 750 кг хранится в мешках в сухом и теплом месте. 2) Отсек приготовления полимерного раствора. Данный отсек можно разделить на несколько модулей: Модуль разгрузки полимера. Предназначен для разгрузки полимера из мешков в бункер-накопитель. Модуль измельчения полимера и поточного дозирования. Используется установка FLOQUIP PSU, также называемся установка ПИМ, французского производства. Установка ПИМ способна растворять полимер с минимальными затратами на время, при этом качество растворения остается очень высоким. Также растворение происходит без образования комков или снижения молекулярной массы полимера. Бак созревания. После того, как полимер полностью растворился раствор попадает в бак созревания. Он имеет 4 секции, каждая из которых имеет объем 1,1  . Полимер переливается из одной секции в другую, в каждой из которой установлена мешалка с мощностью 0,75 кВт, которые осуществляют работу по гомогенизации раствора. . Полимер переливается из одной секции в другую, в каждой из которой установлена мешалка с мощностью 0,75 кВт, которые осуществляют работу по гомогенизации раствора.3) Отсек закачки полимерного раствора в скважину. Отсек оборудован плунжерными насосами высокого давления, способные предотвратить механическую деструкцию за счет невысоких значений сдвиговых нагрузок. 4) Отсек генерации азота. Отсек содержит воздушный компрессор для подачи воздуха. Сам процесс базируется на прокачке воздуха через сито на основе углерода, на котором абсорбируется кислород. Азот предотвращает химическую деструкцию полимера. 5) Помещение МСС (центр управления электроприводами), аппаратная. Данные помещения позволяют электрически обеспечивать работу установки. 6) Лаборатория и диспетчерская. Помещения, в которых проводятся подсчеты и анализы полимерного раствора на вязкость [14]. Таким образом, приготовление раствора происходит следующим образом. «Полимер в виде порошка находится в бункере. При помощи дозирующего винта полимер подается в установку измельчения, которая заполнена азотом. На данном этапе происходит разрезание частиц полимера, их постепенное смачивание и смешивание. При просеивании порошка образуется пыль, которую удаляют с помощью воздушника, который установлен за пределами основного помещения. Далее раствор подается в бак дозревания, где осуществляется гидратация и растворение в воде. Полученный маточный раствор разбавляют до целевой концентрации». Через фильтры раствор подается в блок нагнетания на прием трехвинтового насоса. С помощью данного насоса раствор подается на прием насоса кустовой насосной станции (КНС) 2.5.3 Технология закачки полимерного раствораСистема поддержания пластового давления состоит обычно из нескольких достаточно самостоятельных звеньев или элементов, к которым относятся установки предварительного сброса воды (УПСВ), водозаборные устройства, напорные станции первого подъема (насосы подъема сифонных водозаборов или насосы, установленные в водозаборных скважинах) Кустовые насосные станции (КНС), водораспределительные батареи (ВРБ), высоконапорные водоводы и нагнетательные скважины относятся к сооружениям для закачки воды в пласт. С помощью КНС происходит закачка воды в пласты через нагнетательные скважины для поддержания ППД. Вода, поступающая в нагнетательные скважины из КНС, проходит ВРБ, где она распределяется по скважинам. Транспортируется вода по высоконапорным водоводам. Протяженность водоводов зависит от числа нагнетательных скважин в системе ППД и расстояния между ними, и числа КНС. Чем меньше диаметр высоконапорного водовода, тем большей толщиной должны они обладать. На рисунке 15 представлена принципиальная схема расположения сооружений для осуществления заводнения [15].  Рисунок 15 – Принципиальная схема системы ППД ВРБ – водораспределительная батарея; КНС – кустовая насосная станция; ЗУ – замерная установка; УПС – установка предварительного сброса воды Подземное оборудование нагнетательной скважины включает в себя эксплуатационную колонну, насосно-компрессорную трубу и пакер. Наземное оборудование состоит из обвязки устья скважины и нагнетательной арматуры. Оборудование для обслуживания нагнетательной скважины представлено на рисунке 16.  Рисунок 16 – Схема оборудования нагнетательной скважины Полимерный раствор закачивают небольшими оторочками. Общий объем оторочки полимерного раствора не должен превышать 40-50% от объема порового пространства. Закачка раствора осуществляется из расчета 1-1,5 м3 на 1 м перфорированной толщины. Для более вязких растворов следует применять следующие объемы растворов на 1 м перфорированной толщины скважины в зависимости от приемистости: До 100 м3 /сут – 1,5-2,5 м3; 100 – 300 м3 /сут – 2,5-4 м3; 300 – 600 м3 /сут – 4-5 м3; Более 600 м3 /сут – 6-7 м3. Закачку полимерного раствора следует начинать с половины рассчитанной вязкости и в течение нескольких дней закачать половину необходимого объема до тех пор, пока давление не стабилизируется. Далее необходимо увеличить вязкость полимерного раствора до нужного значения, поддерживая закачку половины объема в течение еще нескольких дней. После этого объем закачки раствора увеличивают до нужного значения. Проблемы с приемистостью, возникающие при закачке раствора, связаны с тем, что в пласт закачивается вязкий раствор. Мобилизация остаточной нефти приводит к увеличению давления, поэтому необходимо снизить объем закачки полимера и скорость закачки, чтобы не допустить нарушения целостности коллектора. Тем не менее в начальный период закачки приемистость оказывается выше ожидаемой, что связано с наличием микротрещин в пласте, которые образуются в результате бурения или закачки воды, особенно при закачке холодной воды в пласт с высокой пластовой температурой. Через нагнетательные скважины полученный полимерный раствор необходимой концентрации закачивают в пласт в жидком состоянии (рисунок 17). Вступая во взаимодействие с породой, растворы цементируются в пористой среде, т.е. затвердевают. Этот процесс называется адсорбцией полимеров. Адсорбция приводит к сужению каналов, что ухудшает фильтрацию воды и благодаря чему образуется вал «неактивной» воды на фронте вытеснения.  Рисунок 17 – Схема закачки в пласт полимерного раствора При осуществлении полимерного заводнения необходимо следить за следующими параметрами: Пластовая температура, проницаемость пласта, приемистость скважин, давление нагнетания и пластовой давление, объём добытой нефти, объём закаченного реагента, скорость нагнетания реагента в пласт. |