Электрификация и автоматизация участка хвостового хозяйства. ВКР Попов П.Д.. Аннотация (Annotation) Аннотация

Скачать 0.99 Mb. Скачать 0.99 Mb.

|

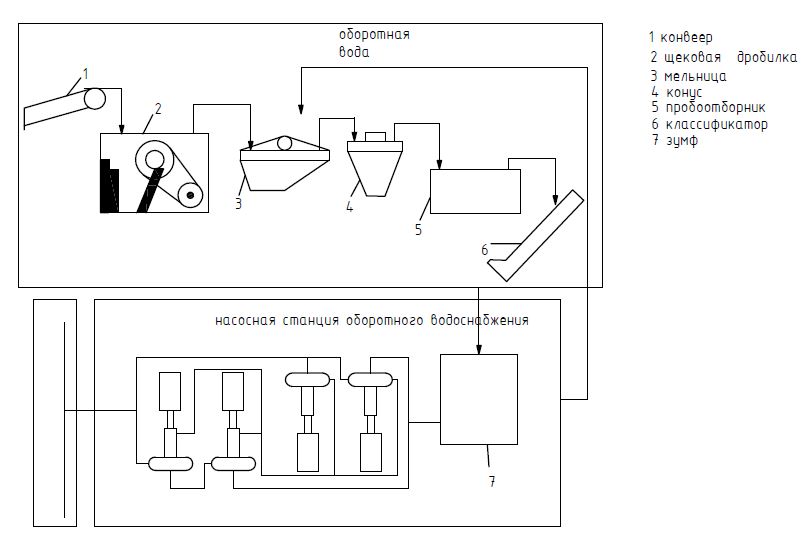

1.3 Выбор и обоснование технологического процессаОбогатительная фабрика №16 Нюрбинского ГОКа запущена в работу 23 августа 2003 года, работает в двухсменном режиме при 12 часовой рабочей смене круглогодично.  Рисунок 1.1 - Технологическая схема ОФ№16 Крупное дробление Исходная руда из карьера автосамосвалами доставляется на пандус фабрики. По сигналу светофора разгрузка руды производится на один из двух приемных бункеров. На бункере установлена стационарная колосниковая решетка с отверстиями 1000х1200 мм в свету. Негабариты, оставшиеся на решетке, разбиваются гидравлическим молотом (бутобоем), стационарно установленным на площадке между двумя бункерами. Бутобой управляется машинистом, находящимся в помещении этого узла. Под бункером установлен пластинчатый питатель шириной 2400 мм, который работает под завалом руды. Для предохранения пластин питателя от ударов падающих кусков руды, на питателе постоянно должна лежать рудная "подушка" высотой не менее одного метра. Питатель равномерно загружает щековую дробилку СМД-117Б рудой через приемную часть длиной 2100 мм, шириной 1500 мм. Дробленая руда разгружается на колосниковый подпружиненный грохот, гасящий удары от падающих кусков на ленту конвейера, который установлен по всей длине поддона питателя и разгрузочной части дробилки. Над этим конвейером расположен металлоуловитель конвейерного типа. Далее материал поступает на распределительный реверсивный конвейер, подающий материал на работающую транспортную линию в главный корпус фабрики. На головных конвейерах (ЛК №№5, 6) установлены детекторы металла и весы. Участок измельчения Дробленая исходная руда системой конвейеров распределяется по приемным бункерам трех мельниц EGL 5000х2300.Под каждым бункером установлен пластинчатый питатель шириной 1500 мм. Питатель равномерно загружает мельницу, также на мельницу поступает материал крупностью +32 мм от узла валкового пресса, через свою систему конвейеров, бункеров и вибропитателей. Слив мельниц системой желобов распределяется на четыре классификатора 1КСН-24. Пески каждого классификатора самотеком поступают на свой грохот, где отсеиваются на три класса: +32 мм; -32+1мм и –1+0 мм. Слив каждого классификатора попадает в зумпф с насосом и перекачивается через гидроциклон на грохот с сеткой 1мм. Материал крупностью +1 мм присоединяется к материалу крупностью –32+1 мм. Все продукты крупностью менее 1мм перекачиваются через пробоотборники в зумпф отвальных хвостов. Материал крупностью +32 мм и –32+1 мм конвейерным транспортом передается на последующие операции. Участок подготовки питания тяжелосредной сепарации. Весь продукт крупностью –32+1мм конвейерами подается в приемный бункер участка подготовки. Бункер имеет два выпуска, где установлены вибропитатели с регулируемой скоростью. Материал с каждого питателя поступает на свой двухдечный грохот (№11, 12) и рассевается на три класса: -32+6 мм; -6+1мм и –1+0 мм. Продукты крупностью –32+6 мм и -6+1мм вертикальными конвейерами (ВК №№2, 3) подаются в промежуточные бункеры тяжелосредных установок крупного и мелкого материала соответственно. Материал крупностью –1мм откачивается в зумпф сбора шламов. В промежуточных бункерах установлены датчики уровня, связанные с питателем подачи на тяжелосредные установки. Участок валкового пресса высокого давления (ВПВД) Рудный материал крупностью +32 мм и хвосты тяжелосредной установки крупного материала системой конвейеров подаются в участок ВПВД. Этот материал поступает на грохот, разделяющий на классы: +32 мм и –32 мм. Если ВПВД не работает, тогда весь материал подается по обходному конвейеру на питание мельниц. Продукт крупностью –32мм после грохота поступает в бункер. Из бункера материал питателем подается в ВПВД. Продукт ВПВД - прессованный рудный материал конвейером передается в скруббер для промывки и дезинтеграции. Подача воды в скруббер регулируется диспетчером. Продукт скруббера поступает на двухдечный грохот, где рассевается на три класса: +32 мм, -32+1 мм и –1 мм. Материал крупностью +32 мм возвращается на конвейер питания ВПВД, материал крупностью – 32+1мм подается в бункер подготовки питания тяжелосредной установки, а материал крупностью –1мм перекачивается в зумпф сбора жидких хвостов. Участок ТСС крупной и мелкой фракции Участок тяжелосредной сепарации оборудован двумя модулями для обогащения мелкого материала крупностью –6+1мм и одним модулем для обогащения крупного материала крупностью –32+6 мм. Также предусмотрен один резервный модуль для обеих фракций. Четыре тяжелосредных модуля одинаковы по номенклатуре оборудования и компоновке, за исключением типоразмера гидроциклонов. Ниже приводится описание работы одного модуля. Материал из промежуточного бункера конвейером (шириной ленты 600 мм) подается в смесительную емкость. На конвейере установлены автоматические весы для регулирования количества материала. В смесительной емкости производится смешение руды с ферросилицием (плотность – 2,45-2,6 т/м3). Полученная смесь самотеком поступает на гидроциклоны. На тяжелосредном модуле для материала крупностью – 32+6 мм установлен один гидроциклон диаметром 610 мм, а на модуле для материала крупностью – 6+1 мм - два гидроциклона диаметром 420 мм. На резервном модуле установлены гидроциклоны обоих типоразмеров. Следует отметить, что гидроциклоны не могут работать одновременно. В гидроциклоне материал разделяется на две фракции: легкая фракция (хвосты) и тяжелая фракция (концентрат). Легкая фракция поступает на грохот, где ферросилиций дренируется и отмывается от рудного материала. После этой операции хвосты крупностью –32+6 мм поступают в ВПВД, а хвосты крупностью –6+1 мм конвейером транспортируются в бункер отвальных продуктов и далее за территорию фабрики, где разгружаются прямо в автосамосвалы и затем вывозятся на сохранный отвал хвостов. Тяжелая фракция (концентрат) подается на грохот, находящийся уже в помещении доводки, где ферросилиций дренируется и отмывается от материала. Отмытый концентрат подается в цех доводки для дальнейшей обработки. Дренированный ферросилиций подается в зумпф кондиционной суспензии, а отмытый – в зумпф разбавленной суспензии. Кондиционная суспензия возвращается в процесс, подается насосом непосредственно в смесительную емкость. Плотность кондиционной суспензии постоянно снижается за счет воды поступающей с питанием. В связи с этим необходимо регулировать плотность суспензии. Второй насос из зумпфа перекачивает кондиционную суспензию в трубчатый сгуститель для повышения и контроля плотности суспензии. Из сгустителя выходят два потока суспензии: тяжелый и легкий. Тяжелая суспензия плотностью свыше 3,0 т/м3подается в зумпф кондиционной суспензии. Легкая суспензия плотностью 1,10-1,20т/м3, в зависимости от плотности кондиционной суспензии поступает при помощи автоматического делителя в определенном процентном отношении в зумпф кондиционной суспензии и в зумпф разбавленной среды. Кроме этого, небольшое количество воды добавляется в зумпф кондиционной суспензии для обеспечения точного контроля плотности питания, поступающего в смесительную камеру и далее в разделительный гидроциклон. Разбавленная суспензия из зумпфа перекачивается в однобарабанный двухстадиальный магнитный сепаратор, где разделяется на две фракции: магнитную и немагнитную. Магнитная фракция (плотностью, как правило, 3,0т/м3) подается в зумпф кондиционной суспензии. Часть немагнитной фракции, содержащая мелкие частицы возвращается в начало процесса, а остальная часть продукта поступает на грохот легкой фракции, далее в зумпф сбора жидких хвостов. Участок доводки. Узел рентгенолюминесцентной сепарации Концентраты ТСС поступают на грохочение, где разделяются на классы: -32+12 мм; -12+6 мм; -6+3 мми –3+1мм. Материал крупностью –32+12 мм – 12+6 мм раздельно, через бункеры и весовые питатели попадают на вертикальные конвейеры типа "Флексавелл" поднимаются на верхнюю отметку участка доводки и разгружаются в расходные бункеры. Далее трубчатыми питателями подаются на рентгенолюминесцентные сепараторы. Схема доводки для обоих классов одинакова и состоит из основной и контрольной рентгенолюминесцентной сепарации на аппаратах ЛС-ОД-50-03 (на классе –32+12 мм по одному, на классе –12+6 мм по три сепаратора на каждой операции). Полученные хвосты объединяются и передаются в узел ВПВД участка обогащения, кондиционные концентраты подаются через инфракрасную сушилку на стол ручной разборки в помещении сортировки. Материал крупностью –6+3 мм и –3+1 мм раздельно пропускается через инфракрасные сушилки. Сухие продукты через бункеры, весовые питатели, вертикальные конвейеры передаются в расходные бункеры, расположенные на верхней отметке участка доводки, чтобы последующая обработка концентрата в доводочных аппаратах производилась самотеком. Из бункеров материал подается по рентгенолюминесцентным сепараторам. Схема доводки для обоих классов одинакова и состоит из следующих операций: основная рентгенолюминесцентная сепарация (три сепаратора ЛС-Д-404Н, при этом третья нитка сепараторов может переключаться на обработку смежного класса крупности); контрольная рентгенолюминесцентная сепарация (три сепаратора ЛС-Д-4-04Н); перечистная и контрольная рентгенолюминесцентная сепарация на аппаратах ЛС-ОД-4-04, работающих на концентратах первых и вторых ниток рентгенолюминесцентных сепараторов ЛС-Д-4-04Н (по одному сепаратору на операцию); перечистная и контрольная рентгенолюминесцентная сепарация на аппаратах ЛС-ОД-4-04, работающих на концентратах третьих ниток рентгенолюминесцентных сепараторов ЛС-Д-4-04Н (по одному аппарату на операцию). Полученные кондиционные концентраты поступают в помещение сортировки для ручной разборки. Все хвосты рентгенолюминесцентной сепарации крупностью -6+3мм и –3+1мм объединяются и вертикальным конвейером направляются в узел липкостной сепарации. Узел липкостной сепарации Установка липкостной сепарации обрабатывает хвосты рентгенолюминесцентной сепарации крупностью –6+3 мм и –3+1мм. Обе фракции обрабатываются одинаково, начиная с процесса очистки (обдирки) и завершая липкостной сепарацией, после чего они объединяются для регенерации мази. Обдирка материала происходит в обдирочном скруббере, в суспензии ферросилиция. Продукт обдирки поступает на грохот, где ферросилиций дренируется и отмывается от твердой фракции. Очищенный продукт грохота подается в бункер питания. Процесс липкостной сепарации производится в аппаратах СЛ-10 (по одному на каждый класс крупности). Концентрат липкостной сепарации проходит через операции обезжиривания (жиротопка, осветлитель) и попадает на инфракрасную сушилку. После сушки концентрат направляется в обжиговую печь и далее через электромагнитный сепаратор в помещение сортировки для ручной разборки. Мазь после регенерации повторно используется в процессе липкостной сепарации. Хвосты липкостной сепарации промываются в растворе соды от мази, а затем на грохоте разделяются на классы: -6+3мм и –3+1мм. Продукт крупностью – 6+3 мм поступает в валковый пресс высокого давления участка доводки, после которого передается в узелосновного ВПВД. Материал крупностью –3+1 мм подается в бункер отвальных хвостов. Жировая мазь по мере загрязнения удаляется из системы и сжигается. Сортировка алмазного концентрата Алмазный концентрат хранится в специальных бункерах в отделении сортировки по фракциям. Сортировка производится на столах ручной разборки. Хвосты сортировки крупностью –32+3 мм возвращаются в технологический процесс, т.е. в узел ВПВД. Хвосты крупностью –3+1мм измельчаются в ударной дробилке до крупности менее 1 мм и откачиваются в зумпф отвальных хвостов фабрики. Алмазный концентрат взвешивается на всех этапах сортировки. Все полученные данные заносятся в соответствующую режимную документацию. Алмазный концентрат сортируют по размеру на грохоте и упаковывают в банки-копилки для отправки в ЦОД. Рекультивация Добыча полезных ископаемых проводится в течение длительного времени, поэтому рекультивация горных выработок и отвалов включается в технологическую схему разработки месторождения и осуществляется постоянно, по мере сработки пласта. Основными работами, проводимыми при создании рекультивационной поверхности отвалов, являются планировка и землевание. Землевание выполняют снятым почвенным слоем или потенциально плодородными породами. Землевание поверхности откосов скальных отвалов осуществляют с помощью грунтомета, способного выбрасывать фрезерованный грунт на расстояние до 35 м. Для создания на рекультивационной поверхности отвала растительного покрова используют гидропосев многолетних трав, рабочая смесь которого может включать воду, почву, опилки, семена, небольшие дозы минеральных удобрений, пленкообразующие материалы и т.д.Озеленение поверхности отвалов с помощью многолетних трав и древесно-кустарниковой растительности, подобранной для конкретных условий, ослабляет эрозионные процессы, повышает устойчивость откосов и ускоряет образование многоярусных сообществ биоты. По пригодности для проведения биологической рекультивации без предварительного землевания вскрышные породы объединены в следующие группы: непригодные по химическому составу породы, содержащие сульфиды и токсичные соли свыше 2%, имеющие рН менее 3.5; непригодные по физическим свойствам – трудно выветриваемые, скальные и полускальные породы; мало пригодные породы по химическому составу, имеющие рН = 3.5…5.5 и сумму легко растворимых солей в пределах 1…2%; мало пригодные по физическому и химическому составу - быстро выветривающиеся сланцы, сильно уплотненные, сцементированные породы; пригодные потенциально плодородные породы – подпочвенные горизонты зональных почв. При добыче полезных ископаемых в зонах избыточного переувлажнения формирование рекультивационной поверхности проводится одновременно с созданием благоприятных гидрологических и гидрогеологических условий внутренних отвалов. Планировка поверхности отвалов выполняется с уклонами, необходимыми для организации поверхностного стока, а при наличии близких грунтовых вод - для строительства открытой осушительной сети. Конструкции осушительной сети принимаются в зависимости от направления использования нарушенных земель. |