Шпаргалки. Архитектура интегрированных автоматизированных систем управления состав элементов и подсистем, и их назначение, терминология, асутп, асуп (mrp Material Requirements Planning,

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

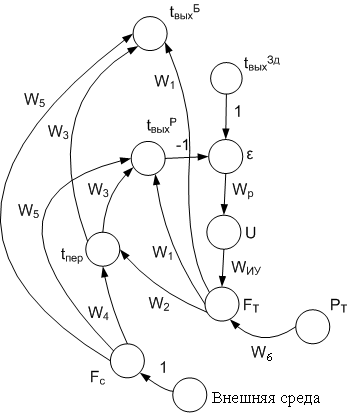

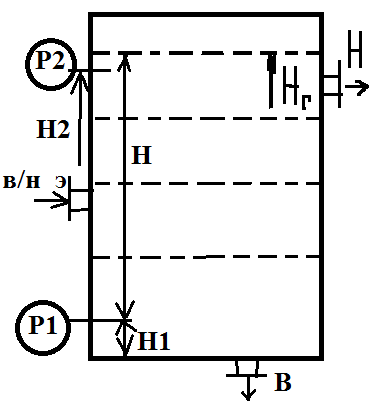

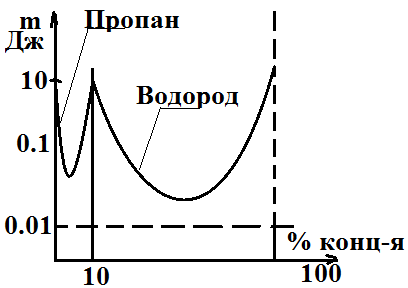

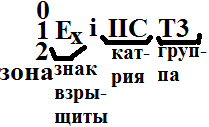

Для разработки алгоритмов диагностики необходимо решить задачи:1)определения критериев работоспособности; обычно они формулируются на основе так называемых диагностируемых показателей и допустимых граничных значений. В этом случае считается, что нарушения ограничений – признак неисправности; 2)определение методов диагностирования; наиболее часто используются методы, основанные на оценке реакции объекта на выходное воздействие по динамическим и статическим характеристикам в режиме нормальной эксплуатации (при функциональном диагностировании), либо на оценке реакции на тестовые воздействия.Методы и алгоритмы диагностир-ния и защиты от постепенных отказов ТСА: Система диагностики элементов АТК печей Для трубчатых печей рассматривается одна из возможных процедур диагностирования прогара змеевика, а также неисправности технических средств штатной системы управления (СУ) и системы противоаварийной защиты (СПАЗ). Определение работоспособности производится в следующем порядке: 1. Выделяются элементы объекта диагностирования. 2. На основе вектора параметров состояния xj (j=1,2,…) объекта диагностирования формируется множество диагностических показателей  , по которым оценивают состояние объекта диагностирования. , по которым оценивают состояние объекта диагностирования.3. Проводится оценка состояния объекта диагностирования путем проверки условий выполнения ограничений вида:  , ,  и и  - нижняя и верхняя граница изменения диагностических показателей. - нижняя и верхняя граница изменения диагностических показателей.Для описания эвристических моделей и методов управления АТК печи, могут применяться нечеткие когнитивные карты (НКК) –ориентированный графа, на основе которого составляются причинно-следственные связи между элементами сложного объекта. На основе когнитивной карты трубчатой печи составляются модели для расчета переменных состояния. Создается избыточность информации, делаются диагностические показатели на основе несовпадения измеренных и рассчитанных значений, и выстраивается проверка этих значений для выявления конкретного диагноза, что неисправлено. Где  –t продукта на выходе, рассчитанное по модели; –t продукта на выходе, рассчитанное по модели;  –t на перевале, рассчитанное по М; –t на перевале, рассчитанное по М;  – значения расхода топлива на горелки печи, расч-ые по М; Wi, (i=1,..., 6), WИУ,WР - операторы связи между переменными, – значения расхода топлива на горелки печи, расч-ые по М; Wi, (i=1,..., 6), WИУ,WР - операторы связи между переменными,  , , –t продукта на вых по датчику СУ, датчику СПАЗ и заданная; –t продукта на вых по датчику СУ, датчику СПАЗ и заданная;  -Давление топлива;Wp – ПФ регулятора; W1 - W6 – весовые коэффициенты дуг. -Давление топлива;Wp – ПФ регулятора; W1 - W6 – весовые коэффициенты дуг. Далее составляются выражения для расчета величин разбаланса параметров, измеренных на технологическом объекте и рассчитанных по моделям переменных состояния Далее устанавливаются причинно-следственные связи между фактами нарушения ограничений и их возможными причинами. Процедура принятия решения об отказе того или иного элемента АТК трубчатой печи определяется в виде системы продукционных правил (ПП), составленных на основе эвристических знаний эксперта о причинах разбалансов и нарушения допустимых границ изменения значений диагностических показателей. Поэтому формирование системы ПП является важным этапом реализации системы диагностирования. Система диагностики элементов АК буферных резервуаров для разделения водо-нефтяных эмульсий. Главной является подзадача оценки наличия (количества) условно сухой нефти (или высоты нефтяного слоя НН) и высоты слоя подтоварной воды НВ в буферных резервуарах. Известны след.методы определения кол-ва углеводородного сырья в резервуарах: - измерением взлива поверхности раздела нефть-вода и температуры; - путем оперативного измерения двух уровней несмешивающихся жидкостей - измерением общего взлива, отбором трехслойных проб с последующим анализом средней пробы на содержание воды и солей.  на верху нефть, внизу вода, посередине в/нефтяная эмульсия. Чем ниже, тем содержание нефти в воде меньше и наоборот. (трубка, которую поворачивают и берут отбор). на верху нефть, внизу вода, посередине в/нефтяная эмульсия. Чем ниже, тем содержание нефти в воде меньше и наоборот. (трубка, которую поворачивают и берут отбор). Метод оценки кол-ва условно сухой нефти и условного уровня раздела фаз вода-нефть. Измеряются гидростатические давления Р1 и Р2 датчиками, устанавливаемыми на уровне водных и нефтяных слоев с последующим вычислением массы: Мн = С0 + С1 Р2 - С2Р1 , (18.14) где  , ,  , , , , S- площадь резервуара. С целью учета изменения плотности воды и (или) нефти производят коррекцию измеряемых давлений Р1 и Р2 в зависимости от изменения плотностей воды и нефти. Имеем ввиду что условно разделена на нефть и воду. (  , ,  – геометрическая высота – геометрическая высота[(  (в кв.скобках = (в кв.скобках =  ) ) Получили 3 уравнения с тремя неизвестными. Если нужно – вывод. В автоматизированной системе контроля количества условно сухой нефти в буферных резервуарах установок подготовки нефти предъявляются повышенные требования к метрологическим характеристикам информационно-измерительных каналов. Это связано с относительно высокой чувствительностью оценок массы относительно сухой нефти к изменению плотностей воды и нефти, а также к погрешностям изменения давлений Р1, Р2, Р3, Р4. Систем диагностики элементов АТК сложных ректификационных колонн. Для диагностики используется известная закономерность: градиент температур по колонне изменяется мало по сравнению с t-ми ti - (ti1+i) i , i=1,2,….n, (18.5) где i-номер бокового отбора, n – «кол-во боковых отборов» + 2, ti –t-ра на тарелке отбора i-о продукта, i , i - константы. Смысл алгоритма: для всех измеряемых t-р ti начинает проверяться соотношение (18.5). Если оно выполняется для всех i, то можно утверждать, что все каналы исправны, и осуществляется выход из алгоритма. Иначе, при невыполнении условия (18.5) для некоторого i неисправным является: при уменьшении i (проверка сверху вниз) iй канал, при движении вверх (i)-й канал. Если невыполнение (18.5) происходит на первом же шаге, то порядок проверок инвертируется. Заметим, что для учета динамики необходимо включение параллельных корректирующих звеньев, либо, если возмущения достаточно редки, можно использовать схему с таймером: сигнал о неисправности запускает таймер. Если после окончания работы таймера сигнал неисправности не был снят, то диагностируется неисправность. Диагностирование постепенных отказов каналов измерения расходов может проводиться, например, на основе проверки инвариантности до e значений ПК, вычисляемых по различным моделям. Расчет показателей качества, как говорилось выше, может производиться как на основе уравнений тепловых балансов, так и на основе уравнений материального баланса. По упрощенным соотношениям рассчитываются  через расходы потоков. через расходы потоков.индекс «G» указывает на то, что характерная точка ИТК рассчитывается по расходам Gi (i=0,4) отборы сверху колонны и четырех боковых погонов. Тогда проверка исправности измерительных каналов расходов может быть проведена в следующем порядке: Проверяется исправность измерительных каналов температуры. Дальнейшие шаги проводятся только если не нарушается соотношение (18.5). Вычисляются  . .Проверяется соотношение |  , где dG = const; если оно выполняется, то переход к пункту 4, иначе диагностируется неисправность каналов измерения расходов G1или GF. , где dG = const; если оно выполняется, то переход к пункту 4, иначе диагностируется неисправность каналов измерения расходов G1или GF.Проверяется соотношение |  , при нарушении соотношения диагностируется неисправность измерения G2. , при нарушении соотношения диагностируется неисправность измерения G2.Проверяется соотношение: |  , при нарушении диаг-ся неисправность измерения G3. , при нарушении диаг-ся неисправность измерения G3.Проверяется соотношение |  , при нарушении соотношения диагностируется неисправность измерения G4. , при нарушении соотношения диагностируется неисправность измерения G4.Если при диагностике измерительных каналов температур или расходов диагностируется более чем одна неисправность, подается сообщение о неадекватности модели, либо неисправности технологического оборудования. Методы и алгоритмы диагностирования и защиты от внезапных отказов ТСА. Самый простой алгоритм – по падению сигнала ниже 20%, но он не годится. Если за время изменения сигнала от номинального до 20% контроллер успевает сделать несколько опросов датчика, то это может привести к тому, что за время пока сигнал падает, он установит такой выходной сигнал, который является аварийным. Поэтому проверяется скорость изменения значения. Если скорость стала выше на 2 порядка от нормального, то это говорит о том, что существует какая-то неисправность: либо это обрыв сигнала, либо это временная посадка напряжения. Для первого случая дается время, и контроллер опрашивает несколько раз, пока не истечет время и не выдаст информацию о факте аварий. Во втором случае сложнее. Если по истечении 1-1,5 сек. сигнал не упал ниже 20%, это говорит о том, что была временная посадка напряжения, и датчик продолжает работать. Но бывают случаи, для особо сложных случаев, когда необходимо четко держать параметр, в результате временного падения напряжения из – за гистерезисных явлений датчика и контроллера может возникнуть разница между показаниями которые были до, и после. Если эта разница большая, то регулятор это воспримет это как скачок переменной и вызовет колебания процесса. Чтобы этого не было нужно эту разницу постепенно удалить. Основ. задача – это диагностика обрывов и коротких замыканий в цепях датчиков и ИУ. При использовании аналоговых токовых сигналов 4-20 мА обрыв имеет место, если ток I<4мА (20%). Основным методом защиты от последствий обрыва является “замораживание” выходного сигнала регулятора на значении, предшествующем моменту диагностирования обрыва. Могут применяться методы аппаратного (элементного) и функционального резервирования, когда используется дублирование датчика или измеряемый параметр оценивается косвенным путем. Описание работы алгоритма. На каждом такте проверяется скорость изменения входной переменной. Если она нормальная, то регулятор работает в обычном режиме. Если же скорость превышает норму, включается счетчик и переменная замораживается на n тактов. Если по истечении n тактов переменная стала меньше 20 % (4 мА) – следовательно, произошел обрыв провода; в противном случае производится сглаживание значений входной переменной от «старого сохраненного» к измеренному значению. Классификация взрывоопасных газов и паров. Выбор и маркировка взрывозащищенного оборудования. классификация соответствует стандарту ГОСТ 12.1.011-78. Взрывоопасность оценивается двумя классификационными признаками: категорией смеси и группой. Категория определяется двумя критериями:1)по величине МТВ (min расход метана, при котором возможно воспламенение); 2)по величине БЭМЗ (максимальный зазор между фланцами оболочки, при котором пламя из одной полости не переходит в другую). Для угольной отрасли - начинается с римской цифры I, а для остальных – с цифры II. 3 категории взрыв-сти:1)IIA БЭМЗ >= 0.9мм; 2)IIB 0.5<=БЭМЗ<=0.9мм;3)IIC БЭМЗ < 0.5мм. По МТВ классификация применяется редко По группам смеси классифицируются в зависимости от температуры самовоспламенения, которая для данного вида газа или паров определяется характеристикой воспламенения: У водорода min энергия воспламенения 20 мДж, у пропана - 180 мДж.  Классификация взрывоопасных смесей (ГОСТ 12.1.011-78) по группам в зависимости от температуры воспламенения кодируется буквой «Т» с цифрой: К T1 из категории IIA отн-ся:аммиак, бензол, пропан, толуол;IIB - коксовый газ; IIС –H2. К Т2 из категории IIA: этил, бутил, бутилены и др.; IIB: окись этилена, этилен. К T3 из категории IIA: бензин, дизтопливо, нефть сырая; из категории IIB: К T4 из категории IIA: альдегиды и т.д. Маркировка взрывозащищенной аппаратуры: d - взрывонепроницаемая оболочка; е - повышенная безопасность – принимаются какие-либо меры, которые снижают возможность взрыва; i - искробезопасная цепь – по частоте применения на первом месте. В международных стандартах используются также обозначения: i a – вид защиты «искробезопасная цепь»для зоны 0; i b - для зоны 1. Смысл этого вида защиты состоит в ограничении мощности электрических сигналов, действующих во взрывоопасной зоне, до величин ниже энергии воспламенения; m - герметизация – возм-ый ист-ник искры отделен от взрывооп-ной З герметичной оболочкой. n- отсутствие искрообразования; p – метод повышения давления (избыточное давление создается внутри полости); о – масляное заполнение оболочки; q – заполнение (кварцевым) порошком; s – специальная защита, когда применяется отличный от изложенных принцип взрывозащиты. Маркировка взрывозащищенной аппаратуры состоит из цифровых и буквенных обозначений.  Например, маркировка 0 Ex d II A T6 означает, что оборудование имеет особое взрывобезопасное исполнение (цифра 0), подгруппа взрывоопасных смесей IIA (БМЗЭ 0,9 мм), тип защиты «взрывонепроницаемая оболочка», температурный класс Т6 (для любых паров и газов). Метод взрывозащиты «искробезопасная цепь», барьеры: общие принципы работы, техническая реализация. Искробезопасность цепи достигается установкой искробезопасных барьеров. При этом ограничивается мощность, которая потенциально может быть подведена во взрывоопасную зону.  Принципиальная схема: ВОЗ – взрывоопасная зона; ПЭ – потребитель энергии, например, первичный преобразователь типа «Сапфир»; Пр – предохранитель, три параллельно включенных стабилитрона, схема включения заземления. В нормальном режиме на ПЭ подается напряжение не более 24 В, ток – не более 100 мА, мощность, потенциально возможная в ВОЗ – не более 2.4 Вт. Если в результате неисправности будет подано, например, 220 В на одну из клемм, образуется цепь (через цепь заземления) высокой мощности. Тогда при нарастании фронта напряжения при напряжении выше 25 В ток через предохранитель Пр возрастет до величины, при которой он перегорит и цепь разомкнется. Считается, что стабилитроны рассчитаны на напряжение порядка 25 В. К основным недостаткам пассивных барьеров можно отнести необходимость заземления и относительно высокую погрешность, которую создает схема. В более сложных случаях используется активный барьер. В этом случае осуществляется гальваническая развязка входных и выходных цепей барьера, например, с помощью разделительного трансформатора или оптопары. Сигнал с невзрывоопасной зоны во взрывоопасную зону передается с помощью светодиода и приемника Для преобразования используется дополнительный источник энергии, это недостаток, но зато не требуется заземление и точность преобразования выше. Барьеры могут быть активными, это значит они на основе операционных усилителей, делается повторитель, у которого со стороны выхода очень высокое сопротивление, поэтому сигнал просто не проходит, т.е. сам усилитель сгорит. Задачи и реализация систем автоматизации трубчатых печей К технологическим нагревательным печам предъявляются следующие требования по наличию средств ПАЗ: - рабочие и дежурные горелки должны оснащаться сигнализаторами погасания пламени; - на линиях подачи топливного газа должны устанавливаться предохранительно-запорные клапана (ПЗК), а также общий отсекающий клапан на печи, срабатывающие при снижении давления газа ниже предельного минимального значения; - на линиях подачи жидкого и газообразного топлива должны устанавливаться автоматические отсекающие устройства; - печи должны оснащаться средствами автоматической подачи водяного пара в топочное пространство и в змеевики при прогаре труб, а также средствами автоматического отключения подачи сырья и топлива при авариях в змеевиках; - при пуске печи должны обеспечиваться блокировки: закрытие отсекающих устройств на линии подачи топлива к дежурным горелкам при снижении давления топливного газа а также при прекращении электро- (пнево-) снабжения КИПиА, закрытие отсекающих устройств на линии подачи топлива к основным горелкам при понижении или повышении давления на линии подачи топливного газа или при прекращении подачи сырья в змеевик; - при превышении предельно допустимой температуры на выходе из змеевика печи, а также при падении объема циркуляции сырья через змеевик, при погасании пламени горелок должна срабатывать блокировка, обеспечивающая прекращение подачи топлива к горелкам; - система ПАЗ должна быть обеспечена сигнализацией параметров и сигнализацией срабатывания исполнительных органов ПАЗ; - при повреждении труб змеевика печи или прекращении циркуляции жидкого нагреваемого продукта должно обеспечиваться автоматическое аварийное освобождение змеевиков от продукта; - при прогаре змеевика, о наличии которого свидетельствуют: падение давления в змеевике, повышение температуры перевала печи, изменение содержания кислорода в дымовых газах, – должна включаться подача пара в топочное пространство.

Задачи и реализация систем автоматизации ректификационных колонн Различают простые и сложные РК. На простых РК разделяют 2 продукта: 1)ректификат (дистиллят) – верхний; 2)остаток (кубовый продукт) – нижний. На сложных РК сырье разделяют более, чем на два целевых продукта + боковой погон. Основным показателем качества процессов разделения является четкость разделения, характеризуемая для нефтяных смесей групповой чистотой отбираемых продуктов, т.е. долей компонентов, выкипающих по кривой ИТК до заданной температурной границы деления смеси в отобранных фракциях, а также отбором фракции от потенциала. Четкость разделения оценивается такими косвенными показателями как: -налегание температур кипения соседних фракций; для топливных фракций – это обычно 10-30оС, для масел – это 30-60оС; -температурами начала кипения (Н.К.) и конца кипения (К.К.); -температурами характерных точек ИТК: 1%, 5%, 95%, 99% точки выкипания; -температуры вспышки; При управлении простыми РК обычно решаются следующие задачи управления первого уровня: 1)регулирование G сырья; 2)рег-ие t сырья; 3)рег-ие давления (обычно верха) колонны; 4)рег-ие t верха колонны (при целевом верхнем продукте) и стабилизация подвода тепла вниз колонны; 5)рег-ие t низа колонны (при целевом нижнем продукте) и стабилизация подвода холода вверх колонны; 6)регулирование уровней в кубе колонны. |

,

,  ,

,  (прогар)

(прогар) ,

, ,

,