Шпаргалки. Архитектура интегрированных автоматизированных систем управления состав элементов и подсистем, и их назначение, терминология, асутп, асуп (mrp Material Requirements Planning,

Скачать 1.35 Mb. Скачать 1.35 Mb.

|

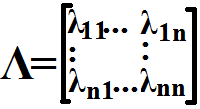

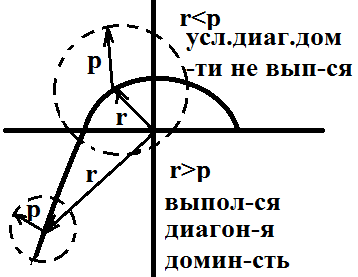

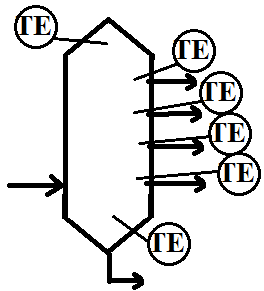

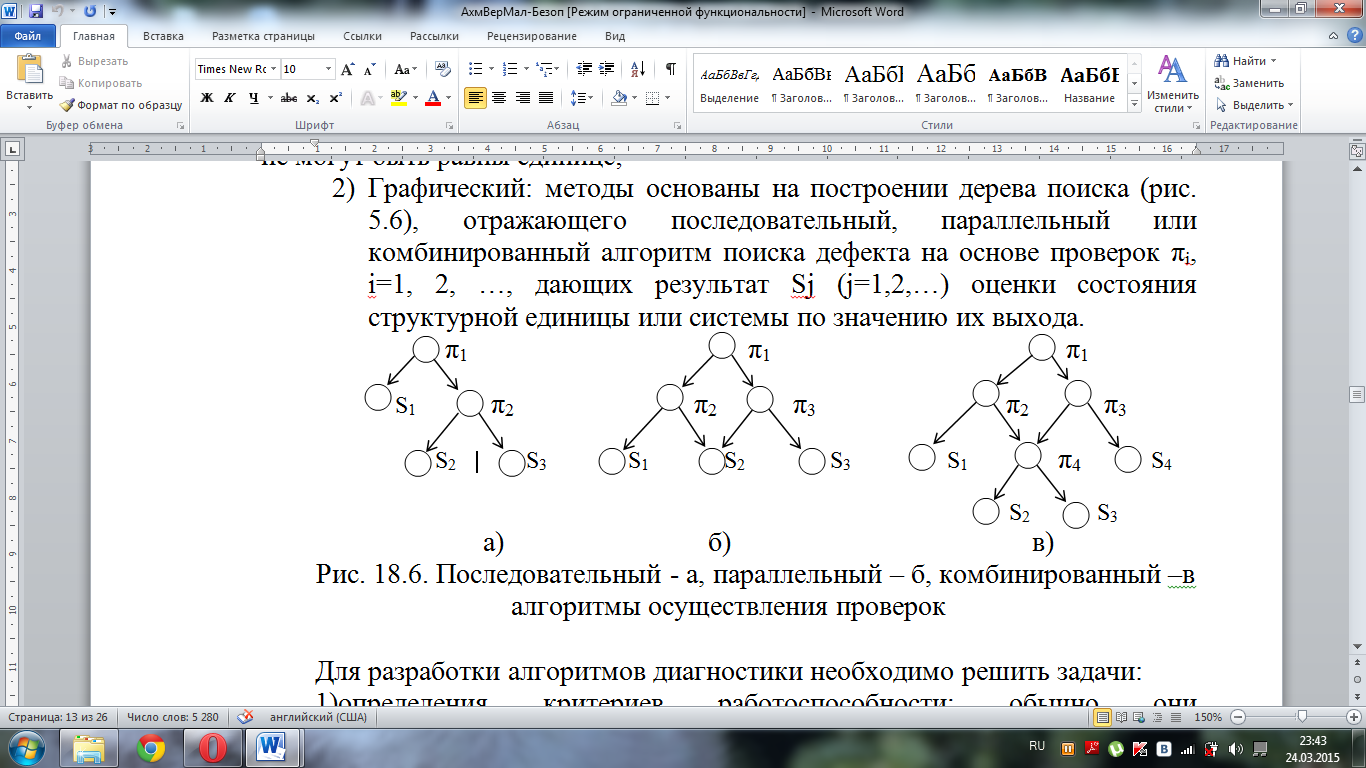

2 Оценка связности каналов передачи воздействий и влияния взаимосвязи параметровМетод оценки по Бристолю Мера связности определяется по модели объекта в статике и определяется по значению элементов матрицы Бристоля  Расчет: матрица транспонируется, вычисл-ся определитель Трансп. матрицы - затем берется обр.матрица. Свойства матрицы Бристоля: а) сумма элементов любой строки и столбца равна 1; б) если матрица W(S) диагональная или треугольная, то матрица Бристоля единична и это означает, что система состоит из автономных подсистем. Таким образом, метод Бристоля достаточен для суждения о связности системы, т.е. если диагональные элементы далеки от единицы, то системы наверняка связаны. Методы оценки силы связности подсистем в динамике. 1)Классический подход к анализу силы связности с учетом динамических свойств системы состоит во введении понятия диагональной доминантности матриц.  Суть метода в том, что вместо частотных годографов (s = jω), рассматриваются области вокруг этих годографов, размер которых зависит от недиагональных элементов соответствующих матриц. Области Гершгорина - Круги образуют некоторую область возможного расположения годографа с учетом многосвязности АСР. Чем уже эта область, тем меньше взаимная связь. Недостаток: на этапе синтеза неизвестны передаточные функции регуляторов. Метод Вавилова А.А. и Имаева Д.Х., позволяет не только решать задачи оценки силы связности подсистем, но и задачу синтеза. В основе этого метода лежит анализ свойств определителя условно автономных подсистем в сопоставлении с аналогичным определителем системы с учетом связности. Синтез (оптимизация) многосвязной системы При оптимизации или проектировании многосвязных систем с требуемыми свойствами существует три пути. 1 Настройка подсистем исходя из приемлемых запасов устойчивости системы. Путем увеличения запасов устойчивости подсистем возможно получение запасов устойчивости многосвязной системы. Однако качество процессов управления могут быть плохими. 2. Автоматизация подсистем. 1) увеличения значений определителей подсистем за счет изменения коэффициентов усиления передаточных функций разомкнутых подсистем (добротности подсистем) 2) включения перекрестных компенсирующих связей с целью «развязывания» подсистем. 3 Управление по состоянию В частности, достаточно хорошо разработана теория модального управления [53]. «Развязывание» подсистем – один из наиболее часто применяемых приемов сведения задачи синтеза многосвязной системы к синтезу одномерных подсистем. Способ включения, расчет и оптимизация структуры и параметров дуги коррекции для целей развязывания подсистем проводятся исходя из критерия близости передаточной функции скорректированного канала к нулю. Это может быть обеспечено двумя путями: 1) включением дуги коррекции в обратную связь к найденному каналу (3.41), т.е. аналогично тому, как это делается для фильтрации возмущений в одноконтурных АСР; 2) включением дуги коррекции параллельно найденному каналу, но с противоположным знаком передачи. В последнем случае используется принцип двухканальности Б.Н. Петрова. Синтез структуры оператора корректирующей связи проводится путем аппроксимации частотных характеристик Фij (jω) одним из операторов в виде передаточных функций. Может оказаться, что аппроксимируемое звено физически не реализуемо, например, Ситуационные системы управления: условия применения, идейные основы расчета и реализации, методы расчета интенсивности управляющих воздействий, примеры. Ситуационное управление используется в случае, когда число управлений не совпадает с числом управляемых координат. В основе ситуационного управления лежит идея управления по правилам в тех или иных ситуациях. Ситуации – это класс некоторых состояний объекта, при которых используется одно и то же управление. Реализация ситуационного управления: первый этап - идентификация ситуации; второй этап - формирование управлений (шаг 1: инициализация управления; шаг 2: формирование интенсивности управления)  Рисунок 3.17 – АСР температур двухпоточной печи Примере регулирования температуры потоков сырья двухпоточной печи. Для поддержания заданных значений каждой температуры выделяются управляющие воздействия. Это количества топлива в печь Gt1 и Gt2. Объект двумерный, т.е., т.е. приводим к двусвязной АСР. Предположим, что исчезла возможность автоматического регулирования подачи топлива Gt2. Отсюда следует, что поддерживать температуру сырья правого потока на заданном значении нельзя, но с учетом взаимосвязи выходных параметров можно поддерживать ее в определенных пределах, которые не приводят технологический режим к аварийной ситуации. Действительно, если поставить задачу поддержания температур t1 и t2 в заданных пределах, а не на заданных значениях, можно выделить несколько различных ситуаций и предложить для них правила управления. Выделяются следующие ситуации и правила инициализации управления для них: 1)  и и  - это ситуация, когда температуры обоих потоков находятся в заданных пределах и управления менять не надо: - это ситуация, когда температуры обоих потоков находятся в заданных пределах и управления менять не надо:  - const - const 2)  & Р, где Р = & Р, где Р = , U , U - уменьшить. - уменьшить.3)  & P U & P U  - увеличить. - увеличить.4)  & Q, где Q = & Q, где Q = ,U ,U - уменьшить. - уменьшить.5)  & Q U & Q U  - увеличить. - увеличить.6)  & &  U U - сильно увеличить. - сильно увеличить. 7)  & &  U U - сильно уменьшить. - сильно уменьшить.8)  & &  либо U = const, если приоритет не установлен, либо либо U = const, если приоритет не установлен, либо  , если известен приоритет. , если известен приоритет.9)  & &  - либо U = const, если приоритет не установлен, либо - либо U = const, если приоритет не установлен, либо  , если известен приоритет. , если известен приоритет.Затем логически объединяются все правила, у которых управление одно и то же. Правила носят название «продукционных» и имеют вид: «если R, то U», где R- антецедент, условная часть правила, U –консеквент, следствие или действие. При формировании интенсивности управления, т.е. выполнении шага 2 второго этапа процедуры синтеза ситуационной системы управления, возможны два основных подхода: Первый подход: управляющее воздействие на i-м такте квантования будет иметь интенсивность  , (3.55) , (3.55)где Р1 – логическая переменная, характеризующая принятие решение на увеличение управления U; Р2 – на уменьшение управления U; Δtкв – шаг квантования. По существу, интенсивность формируется на базе дискретной формы интегрального (И) закона регулирования. Недостаток данного подхода: не учитывается интенсивность нарушений ограничений. Второй подход: формирование интенсивности на основе правил нечёткой логики. На основе булевских логических выражений формируются нечеткие логические последовательности, составленные путем расширения булевых переменных на нечеткие переменные, а булевских логических операций на операции нечеткой логики. В результате получаются функции от технологических параметров, имеющие смысл функций принадлежности интенсивностей управляющих воздействий. Реализация задач управления и разработка моделей управления по показателям качества продуктов (управляющие устройства SCADA-уровня), примеры. Для управления по качеству необходимо иметь информацию. Существует 2 принц-ых пути 1) анализаторы качества 2)модели – виртуальные анализаторы. Анализаторы качества для целей управления мало подходят, т.к. применение анализаторов в контурах регулирования имеет место только в качестве корректирующих устройств или устройств для обучения моделей Основой построения СУ по ПК и ПТЭЭ является модель для вычисления соответствующего показателя. А)модели должны учитывать нелинейность 2)должны быть достаточно точными, .т.к. когда говорим об эффективности речь идет о том, что мы ловим 3-7%. Модели ВА, должны быть достаточно точными. Сочетание вот этих нелинейностей и точности, обуславливает трудности получения моделей, т.к. чтобы создать хорошую модель нужна большая статистика (а анализ может делаться редко, раз в сутки), нужен высокий порядок. Нашли выход – применение идеи ситуационного моделирования. Вся область режимов делится на подобласти, и ля каждой подобласти составляется линейная модель. И для каждой маленькой области применяется минимальное число экспериментов. Тут опять возникает проблема 1)как идентифицировать ситуацию, т.е. какую модель выбрать 2)как обеспечить гладкость вычисления ПК, чтобы на границах областей не было скачков ПК, потому что если будут скачки, тогда регулятор будет колебать процесс. Эти проблемы решаются на основе идеи нечеткой логики. Делается идентификация с помощью логических переменных, которые получаются технологическим путем, на основе вычисления нарушения границ технологической переменной. Из этих логических переменных составляется выражение для идентификации. Примеры привести (вакуумная колонна – расскажет). G – вектор ПК; Х – вход.параметры; Y – технолог-кий параметр; А – анализатор; УУ – упр-щее уст-во. Есть некоторая вакуумная колонна с боковыми отборами. Есть некоторые логические переменные – вязкости: если вязкость меньше единицы, или больше, температура вспышки, давление на верху колонны и др. начинаем составлять решающие правила. В данном случае консеквенты могут быть неоднозначными. Например, если вязкость 4-ой фракции стала меньше нужной, то должны увеличивать отбор 4-й фракции, но если по каким то причинам 4-ю фракцию нельзя отбирать, (насосы не качают) то нужно отбирать 3-ю и т.д. консеквенты более сложные. Условия сначала идут ординарные, потом комбинации пар и т.д. Этих правил около 100. Прописать все правила невозможно. Одинаковых правил нет - > составляются сети Петри, проверяется на противоречивость правил, декомпозиция. 2-й случай, упрощенный: там где есть одинаковые действие, например увеличить отбор G3, можно эти правила обобщить. В результате этого можно получить гораздо более простой автомат. Могут быть «тупиковые» ситуации, тогда можно сделать соответствующие переходы – советы операторы, т.е. не управление – а советы.  Общие положения и нормативно-документальная база ОБ производства (законы, Правила, Руководящие документы, СНиПы и т.д.) Правительство РФ, ГД и специально уполномоченные ими органы государственного надзора и контроля над безопасностью в промышленности для решения проблемы ПБ был принят ряд законов, таких как, «Об охране окружающей природной среде», «О защите населения и территории от ЧС», «О промышленной безопасности ОПО» и др. Данные пакеты нормативных документов направлены на всестороннюю характеристику всевозможных рисков при эксплуатации промышленных об-ов. Обеспечение безопасности преприятий нефтегазовой отрасли н/пере-ки и н/химии базируется на требованиях ФЗ «О промышленной безопасности ОПО» ФЗ №116. В з-не декларируется не только создание условий для безопас-го функцион-ния произ-ных об-ов, но и обеспечение достаточного уровня защиты от посягательств людей на материальные ценности и служебную информацию. ФЗ №116 оговаривает объем и порядок провеения мероприятий по обесп-нию безопасности, классификацию технических устройств и объектов, перечень документации, положения которых необходимо выполнять при проектировании АСУ и ее эксплуатации. 1)Правила безопасности. Организационные меры регламентируются ПБ 03-517-02 «Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области П Без-сти ОПО» )На стадии проектирования 2)На стадии экспертизы П Без-ти проектов 3)На стаии строительства. Общие организационные и орган-но-технич-е требования изложены в ПБ 09-540-03 «Общие правила взрывобез-ти для взрывопожароопасных химических, н/химичских и н/перераб-щих производств. 2)Руководящие документы– являются обязательными к применению. Методика оценки последствий аварийных взрывов газовоздушных смесей-РД03-490-01. Методические рекомендации по организации производ-го контроля за соблюдением требований ПБ на ОПО. РД 04-355-03. 3) Строительные нормы и правила – СниПы. В соответствии с нормами СНиП осуществляется размещение предприятия, имеющего в своем составе взрывоопасные технологические объекты, планировка его территории. Объемно-планировочные решения строительных объектов должны осуществляться в соответствии СНиП. 4)ГОСТы – носят рекомендательный характер. Требования к системам безопасности определены системой стандартов ГОСТ Р МЭК 61508-1-2012«Функц-ная без-сть систем электрических, электронных, программируемых электронных, связанных с безопасностью» - данном документе описываются меры безопасности, необходимые для снижения исходного уровня риска. ГОСТ Р 51901 «Управление надежностью. Анализ риска технологических систем » – определяет осн.концепции анализа риска, управления рисками и применения анализа риска на разных стадиях жизненного цикла. Международные и отечественные стандарты и РД носят рекомендательный характер и фактически отражают различные требования систем обеспечения безопасности. Категорирование опасных объектов (технол-кие блоки, риски, стандарт МЭК 61508) Следует различать опасные и взрывоопасные производственные объекты. Оборудование для опасных производственных объектов должно иметь разрешение Ростехнадзора, но для него не требуется маркировка взрывозащиты. Оборудование для взрывоопасных производственных объектов должно иметь разрешение Ростехнадзора и маркировку взрывозащиты на корпусе. 1)По значению энергетического потенциала QВ и удельной массе взрывчатого вещества m, рассчитываемому в соответствии с ПБ 09-540-03. Разделяют 3 категории: I, II, III. Наибольшим взрывоопасным потенциалом харак-ся блоки I- й категории. Для систем ПАЗ объектов, имеющих в своем составе технологические блоки I и II категорий, предусматривается применение микропроцессорной и вычислительной техники, а для объектов III категории - достаточно применение микропроцессорной техники. 2)состав газовых смесей для испытания взрывозащ-го электрообор-ния

3) Классификация взрывоопасных смесей (ГОСТ 12.1.011-78) по группам в зависимости от температуры воспламенения кодируется буквой «Т» с цифрой: К T1 из категории IIA отн-ся:аммиак, бензол, пропан, толуол;IIB - коксовый газ; IIС –H2. К Т2 из категории IIA: этил, бутил, бутилены и др.; IIB: окись этилена, этилен. К T3 из категории IIA: бензин, дизтопливо, нефть сырая; из категории IIB: К T4 из категории IIA: альдегиды и т.д. 4) Категория взрывопожарной и пожарной опасности помещений А вз-пож-оп-я: Горюч.газы, ЛВЖ с t-рой всп.не>28°С в таком кол-ве, что могут образовать ВО-пасные смеси Б вз-пож-опасная: Горючие пыли или волокна, ЛВЖ с t-ой вспышки более 28°С, горюч. Жид-ти в таком кол-тве, что могут образовать взрывоопасные пылевоздушные или паровоздушные смеси В1 _ В4 пож-оп-ые: Горючие и трудногорючие жидкости, твер. горючие и трудногорючие вещ-ва и т.д., способные при взаимодействии с  , ,  или друг с др. т/о гореть или друг с др. т/о горетьГ - Негорючие вещ-ва и материалы в горячем, раскалённом или расплавленном состоянии, процесс обработки к-ых сопров-ется выделением лучистого тепла,искр и пламени; Д Негорючие вещества и материалы в холодном состоянии 5) В ПУЭ устанавливается иная клас-ция взрывооп-ых зон для смесей газов и паров с воздухом: ● зона класса B_I — зона, расположенная в помещениях, в кот-х выделяются горючие газы или пары ЛВЖ в таком количестве и с такими св-вами, что они могут образовать с воздухом взрывоопасную смесь при нормальных режимах работы. ● зона класса B_Iа — зона, расположенная в помещении, в котором взрывоопасные смеси горючих газов или пара ЛВЖ с воздухом образуются т/о в рез-те аварий или неисправностей; ● зона класса B_Iб — зона, расположенная в помещении, в котором взрывоопасные смеси горючих газов или пара ЛВЖ с воздухом образуются т/о в рез-те аварий или неисправностей;, и отличающиеся рядом особенностей, перечисленных в п. 7.3.42 ПУЭ; ● зона класса B_Iг — пространства у наружных установок: технологических установок, содержащих горючие газы или ЛВЖ. Необходимый уровень надежности элементов и систем обеспечения безопасности связывается с уровнем риска. Риск (степень риска) – это сочетание вероятности и последствий опасного события. риск есть произведение вероятности опасного события на тяжесть последствий. Каждому уровню рисков соответствует уровень безопасности. 4 уровня SIL, 4 –й не используется, т.к. он для атомной энергетики. Примерно к первой категории взрывоопасности соответствует SIL 3, ко второй категории – SIL 2, к 3-ей категории – SIL 1 или SIL 2. В критерий тяжести последствий входят: 1)потери и ущерб для людей; 2)ущерб окружающей среде; 3)ущерб объекту. Различают обычно 4 – 5 уровней последствий опасного события: 1) катастрофический - в результате наступления события имеют место-(смерть людей; невосполнимый ущерб окружающей среде; потеря объекта) 2) критический: (приводит к знач-му ущербу здоровья; большой ущерб ОС; возможна потеря объекта;) 3) некритический: (не угрожает смерти людей; нет угрозы потери объекта; ущерб ОС незначительный; 4) с малыми потерями: (не угрожает здоровью людей; незначительный материальный ущерб; отсутствие экологических последствий). Основные положения правил безопасности по приказу № 96 от 11.03.2013 (ПБ 09-540-03) по методам обеспечения безопасности. Краткое содержание ПБ 09-540-03: В первом разделе приведены общие положения, указывающие на предназначение и область применения правил. Во втором разделе приведены общие требования к разработке ТП, ведению взрывопожароопасных ТП, проведению обучения, инструктажа и аттестации персонала на знание требований нормативно-технической документации по ПБ и допуску к самостоятельной работе и т.д. Третий раздел описывает требования к обеспечению взрывобезопасности ТП. Здесь регламентируется необходимость принятия мер по max-му снижению взрывоопасности технол-ких блоков. Указаны методы обеспечения взрывопожаробезопасного проведения отдельных ТП-ов и оптимальных условий взрывопожаробезопасности технологических систем, специальные меры по обеспечению взрывобезопасности. Четвертый раздел включает в себя специфические требования к таким процессам как перемещение горючих парогазовых сред, жидкостей и мелкодисперсных твердых продуктов, процессы разделения материальных сред, массообменные процессы, процессы смешивания, теплообменные процессы и т.д. В пятом разделе приведены требования к выбору и размещению оборудования, описаны основные меры антикоррозионной защиты аппаратуры и трубопроводов, основные требования к устройству и эксплуатации насосов и компрессоров. Отдельно выделены требования к противоаварийным устройствам: запорной и запорно-регулирующей арматуре, клапанам, отсекающим и др. В шестом разделе излагаются требования к системам контроля ТП-ов, автоматического и дистанционного управления, Системам ПАЗ, а также системам связи и оповещения об аварийных ситуациях (системы СиО). Также приведены требования к автоматическим средствам газового анализа, энергетическому обеспечению систем контроля, управления и ПАЗ, метрологическому обеспечению систем контроля, управления и ПАЗ. Требования к устройству, монтажу, обслуживанию и ремонту электроустановок описаны в 7 разделе. Здесь так же представлены требования к электроосвещению наружных технологических установок, сети для подключения сварочных аппаратов, электроснабжению аварийного освещения рабочих мест, с которых при необходимости осуществляется аварийная остановка производства. Восьмой раздел приводит требования к назначению, устройству, техническим характеристикам, исполнению, обслуживанию и условиям эксплуатации систем отопления и вентиляции. В 9-м разделе: Требования к проектированию, строительству и эксплуатации водопровода и канализации взрывопожароопасных производств представлены. 10 раздел – требования строительных норм и правил, нормы технологического проектирования по размещению предприятия, имеющего в своем составе взрывоопасные технологические объекты, планировка его территории, объемно-планировочные решения строительных объектов. Порядок организации и проведения работ по техническому обслуживанию и ремонту оборудования с учетом конкретных условий его эксплуатации определяется положениями по техническому обслуживанию и ремонту технологического оборудования. Основные положения и требования описаны в 11-м разделе. Какие требования по автоматизации, по конткретнее. Задачи и методы диагностики неисправностей ТСА, виды и методы защиты АТК от последствий неисправностей.15.38 Какие виды: 1)внезапные отказы(аппаратные) 2)функциональные (постепенные) отказы Постепенные отказы возникают в результате протекания того или иного процесса старения, ухудшающего начальные параметры изделия. Основным признаком постепенного отказа является то, что вероятность его возникновения в течение заданного периода времени, зависит от длительности предыдущей работы изделия. Чем дольше использовалось изделие, тем выше вероятность возникновения отказа. К этому виду относится большинство отказов. Они связаны с изнашиванием, коррозией, усталостью, ползучестью и другими процессами старения материалов, из которых созданы изделия. Внезапные отказы - это те, причиной которых являются процессы, возникшие в результате сочетания неблагоприятных факторов и случайных внешних воздействий, превышающих возможности изделия к их восприятию. Основным признаком внезапного отказа является то, что вероятность его возникновения в течение заданного периода времени, не зависит от длительности предыдущей работы изделия. Примерами таких отказов могут служить тепловые трещины, возникшие в детали вследствие прекращения подачи смазки; поломки детали из-за неправильных методов эксплуатации машины или возникновения перегрузок. Методы защиты: Поскольку внезапные отказы – это быстрые процессы, они должны реализовываться на контроллерах нижнего уровня. При возникновении отказа датчика выход регулятор, или контроллер, который идет на клапан, или ИУ, фиксируется на последнем достоверном значении, т.е. «замораживается». Если речь идет о функциональном диагностировании и защита от функциональных отказов, то тоже может быть «замораживание», либо временно используется виртуальный датчик данного параметра, либо переключение на резерв, и в течение примерно 2-3 часов можно работать одним датчиком. Больше нельзя, т.к. по истечении 2-3 ч. вероятность отказа второго датчика стремительно растет – это не удовлетворяет уровню SIL. Можно выделить три типичных задачи технической диагностики (ТД): 1) обнаружение факта неисправности (задача 1); 2) обнаружение причины неисправности, т.е. места и вида дефекта (задача 2); 3) прогнозирование возникновения дефекта (задача 3). Классификация методов диагностирования и общие подходы к решению задачи диагностики. Различают две группы методов ТД: 1) тестовое диагностирование; 2) функциональное диагностирование Суть функционального диагностирования, использование моделей для получения избыточной информации и сопоставления поведения реального объекта и его имитации на модели, и на основе несовпадения поведений выработка некоторого набора диагностических показателей логического типа. На основе этих проверок принимается решение о диагнозе. Диагностика заключается в определении места и причины дефекта. Существует два основных подхода: 1) Логический: каждому дефекту сопоставляется состояние системы; состояние определяется через дискретные переменные U1…Um, которые характеризуют состояние структурной единицы (СЕ) или элемента объекта диагностирования в терминах “исправно” – “неисправно”. Тогда поиск дефекта сводится: а) к построению логических функций Fj (U1…Um) j=1…n, вычисление которых указывает на причину дефекта; б) организации последовательности проверок πi , i=1,2,… исправности СЕ; в) вычислению значений функций Fj, значения которых определяют наличие и место неисправности. Графический: методы основаны на построении дерева поиска, отражающего последовательный - а, параллельный-б или комбинированный-в алгоритм поиска дефекта на основе проверок πi, i=1, 2, …, дающих результат Sj (j=1,2,…) оценки состояния СЕ или системы по значению их выхода.  |

в воз

в воз