Диссертация Повышение безопасной эксплуатации башенных кранов. диссертация. Асанхан Жаннур Оразханлы повышение безопасности эксплуатации стреловых кранов за счет снижения динамических нагрузок при подъёме груза магистерская диссертация

Скачать 1.74 Mb. Скачать 1.74 Mb.

|

|

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН КАРАГАНДИНСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ УДК______________ На правах рукописи Асанхан Жаннур Оразханұлы ПОВЫШЕНИЕ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ СТРЕЛОВЫХ КРАНОВ ЗА СЧЕТ СНИЖЕНИЯ ДИНАМИЧЕСКИХ НАГРУЗОК ПРИ ПОДЪЁМЕ ГРУЗА МАГИСТЕРСКАЯ ДИССЕРТАЦИЯ НА СОИСКАНИЕ АКАДЕМИЧЕСКОЙ СТЕПЕНИ МАГИСТРА НАУК ПО НАПРАВЛЕНИЮ (шифр и название даются по Государственному классификатору направлений подготовки _________________________________________________________________________________ и специальностей высшего и послевузовского профессионального ________________________________________________________________________________ образования Республики Казахстан) Доцент, к.т.н. КарГТУ Ищенко А.П.* Республика Казахстан Караганда 2019 Содержание

Введение Сегодня невозможно представить себе панораму города и достаточно крупного сельского поселка без устремленных ввысь, легких ажурных силуэтов башенных кранов. Они хорошо заметны на фоне новых жилых застроек, всюду, где происходят прогрессивные перемены, где идет строительство. Башенный кран – символ современной стройки, недаром его изображение можно найти на гербах городов, на почетных знаках, вручаемых заслуженным ветеранам – строителям, обложке новенького диплома, вручаемого выпускнику строительного профтехучилища, техникума и института. Комплексная механизация строительных работ, превращение стройки в непрерывный процесс монтажной сборки зданий и сооружений из изготовленных в заводских условиях узлов, конструкций и деталей, в первую очередь, сказались на профессии машиниста башенного крана, повысили ее значение, авторитет среди других строительных профессий [1]. Ведь именно с помощью башенного крана, мощной, мобильной и универсальной машины ведется основной монтаж строительных конструкций – ведущий процесс, который задает ритм, определяет последовательность производства остальных видов работ на стройке. Большой путь прошел башенный кран, как впрочем, и вся грузоподъемная строительная техника, пока принял тот вид, который известен нам ныне. Сменилось не одно поколение этих машин, прежде чем увидел свет наиболее достойный и совершенный его представитель. Но так же, как в чертах молодого человека иной раз можно отыскать отдаленное сходство с изображенным на портрете его далеким предком, так и в современном башенном кране при желании можно обнаружить те принципиальные конструктивные узлы и схемы, которые сохранились с очень давних пор, почти не претерпев серьезных изменений[1]. Башенные краны, в отличие от других видов грузоподъемных машин, из–за особенностей конструкции – большая высота при незначительных колее и базе (как правило, не более 6 м) – имеют повышенную чувствительность к условиям эксплуатации, в частности к перегрузу, разнице в высоте ниток кранового рельсового пути и резкому изменению внешней нагрузки. Падения башенных кранов фиксируются регулярно и происходят даже при соблюдении всех правил эксплуатации и требований безопасности. В связи с этим обеспечение безопасности эксплуатации башенных кранов при выполнении погрузочно–разгрузочных работ, снижение уровня их аварийности, снижение риска возникновения человеческих жертв остаются актуальными [2]. Обеспечение устойчивости стационарных башенных кранов является важнейшим условием при разработке систем управления их рабочими операциями. Во–первых, около половины всех аварий башенных кранов связано с их опрокидыванием, во–вторых, потеря устойчивости приводит, как правило, к разрушению самой машины без возможности ее дальнейшего восстановления, а также возможным вторичным разрушениям и человеческим жертвам [3]. Таким образом, возникает актуальная задача разработать рекомендаций по эксплуатации и усовершенствованию конструкции башенных кранов, которые позволят повысить его активную безопасность Цель магистерской диссертации – повышение безопасности эксплуатации стреловых кранов. В работе рассмотрены основные причины падений стреловых кранов; статистика и анализ аварий стреловых кранов, как на территории Республики Казахстан, так и за ее пределами. Динамические нагрузки возникают в период пуска–торможения механизмов крана вследствие действия ускорения или замедления. Кран представляет упругую систему, поэтому силы инерции вызывают колебания его элементов, которые продолжаются некоторое время и после окончания переходных процессов. Так как движения крана часто совмещаются, то возможно наложение колебаний, возникающих в результате действия сил инерции различных механизмов. Источником больших динамических нагрузок могут быть толчки и удары, достигающие большой силы при больших зазорах в передачах механизмов, неисправных стыках рельсовых путей, износе опорно–поворотных устройств и т. п. 1 Проблема безопасной эксплуатации грузоподъёмных машин 1.1 Анализ причин аварий строительных кранов Безопасная эксплуатация грузоподъемных кранов является одной из важнейших составляющих безопасности, предполагающей создание необходимых условий для снижения вероятности происхождения аварий и несчастных случаев. Особое внимание, которое уделяется вопросам безопасной эксплуатации грузоподъемных кранов, продиктовано в основном экономическими потерями от аварийности и травматизма [1]. Аварии на грузоподъёмных кранах зачастую происходят из–за некачественного или несвоевременного выполнения работ по обслуживанию и ремонту. В ряде случаев причинами аварий становятся не до конца продуманные проектные и технические решения, имеют место случаи нарушения технологической и исполнительской дисциплины, наглядно выражающиеся в нарушении правил и приемов безопасного веления работ, требований проектов производства работ и других технических регламентов [1]. В связи с тем, что активно обсуждаются вопросы снижения проблем эксплуатации грузоподъёмных машин, создание систем безопасности грузоподъемных машин, т.е. путем решением данных вопросов является оснащение или усовершенствование машин устройствами и приборами, обеспечивающими безопасность, как исполнителей работ, так и обслуживающего персонала [2]. Результаты анализа состояния аварийности и травматизма при эксплуатации подъемных сооружений в период с 2005 по 2016 годы на территории Российской Федерации (рисунки 1.1 и 1.2) [3].  Рисунок 1.1 – Рисунок аварий подъёмных сооружений  Рисунок 1.2 – Диаграмма несчастных случаев со смертельным исходом Данные анализа показывают, что на поднадзорных объектах произошло 476 аварий и 826 несчастных случаев со смертельным исходом. Далее рассмотрим, данные о травматизме при эксплуатации подъемных сооружений (за исключением лифтов, эскалаторов, платформ подъемных для инвалидов) представленные на рисунке 1.3.  Рисунок 1.3 – Данные о травматизме при эксплуатации подъемных сооружений В рамках анализа статистики и причин смертельного травматизма на опасных производственных объектах применяется показатель, учитывающий как количество погибших, так и число зарегистрированной в Гостехнадзоре и эксплуатируемой поднадзорными организациями техники соответствующего вида – коэффициент смертельного травматизма на 1000 единиц техники. Применение указанного показателя целесообразно в связи с возможностью сделать выводы об уровне относительной угрозы аварии или несчастного случая на опасном производственном объекте в зависимости от эксплуатируемых на нем видов техники [3]. В таблице 1.1 ниже представлены соответствующие сведения за 2016 г. Таблица 1.1 Распределение коэффициента смертельного травматизма по видам техники

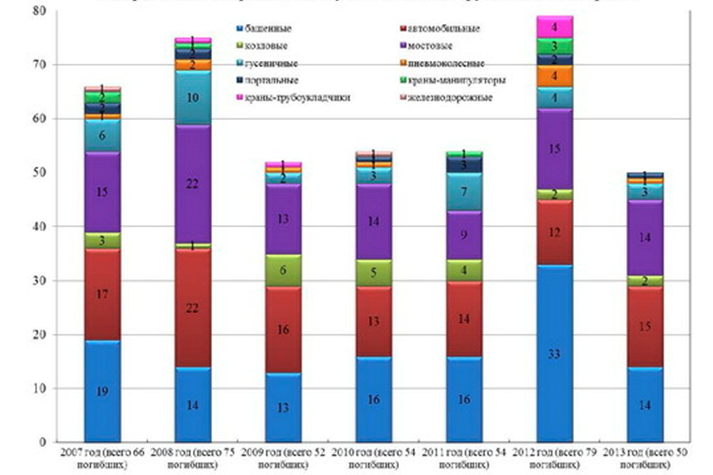

Как видно из таблицы 1.1 наибольшее значение коэффициента смертельного травматизма приходится на башенный кран. Далее рассмотрим: распределение аварий и распределение несчастных случаев со смертельным исходом по видам техники за 2016 год (рисунок 1.4 и 1.5 соответственно)  Рисунок 1.4 – Распределение аварий по видам техники  Рисунок 1.5 – Диаграмма распределения несчастных случаев со смертельным исходом по видам техники Согласно данным рисунков 1.4 и 1.5 наибольшее количество несчастных случаев и аварий приходится на грузоподъёмные краны. Наибольшее количество аварий при эксплуатации грузоподъемных кранов в 2016 г. отмечено, как и в 2015 г. – при эксплуатации башенных кранов. Из 42 аварий – 13 аварий (31%) произошло при эксплуатации башенных кранов, 11 аварий (26%) при эксплуатации гусеничных кранов, 7 (17%) при использовании автомобильных, 4 (9%) при использовании кранов–манипуляторов, 3 (7%) при эксплуатации козловых кранов, 2 (4%) при эксплуатации мостовых кранов и по 1 (2%) при эксплуатации портальных и железнодорожных кранов соответственно [3]. Как было выше упомянуто, большее количество аварий и несчастных случаев приходится на башенные краны, что подтверждает необходимость более точного анализа состояния вопроса аварийности башенных кранов, следовательно, далее рассмотрим статистический анализ аварий по видам грузоподъемных кранов. Статистика аварии по типам кранов на территории Российской Федерации в период с 2007г. – 2013г. (рисунок 1.6).  Рисунок 1.6 – Статистика аварий по видам грузоподъемных кранов/машин Как видно из рисунка 1.6 большая часть аварий приходится на башенные краны количество аварии составило – 95, что составляет 39% от общего количества аварии грузоподъёмных кранов/машин. Далее рассмотрим, приведенную статистику, распределения смертельных случаев по типам грузоподъёмных кранов/машин представленную на рисунке 1.7.  Рисунок 1.7 – Статистика распределения смертельных случаев по типам грузоподъёмных кранов/машин Что касается смертельных случаев, то большее количество снова приходятся на башенные краны, количество аварии – 135, что составляет 31% от общего количества смертельных случаев по типам грузоподъёмных машин. При выполнении поиска информации по теме данной научно–исследовательской работе, было принято решение проведение собственного анализа по типам распределения аварий грузоподъёмных кранов/машин и по распределению смертельных случаев по типам грузоподъёмных кранов/машин на территории Республики Казахстан. В результате была получена информация с комитета чрезвычайных ситуации РК «Статистика аварии, инцидентов и несчастных случаев, произошедшие за период с 2008 года на опасных производственных объектах с применением грузоподъемных механизмов» (Приложение А). По данным статистики был проведен анализ данных об авариях и травматизмах при эксплуатации грузоподъёмных сооружений (Таблица 1.2) Таблица 1.2 Анализ статистика аварии, инцидентов и несчастных случаев, произошедшие за период с 2008 года на опасных производственных объектах с применением грузоподъемных механизмов

По данным статистики следует, что большее количество – 9 аварий грузоподъёмных приходится на башенные краны, что составляет 50% от общего количества аварии – 18. Обзор данной информации приведен на рисунке 1.8.  1 – башенные краны; 2 – автокраны; 3 – гусеничные краны; 4 – козловые краны; 5 – мостовые краны Рисунок 1.8 – Распределение аварии по типам грузоподъёмных машин РК Далее произведено построение диаграммы по распределению смертельных случаев по типам грузоподъёмных машин рисунок 1.9.  1 – башенные краны; 2 – гусеничные краны; 3 – автокраны Рисунок 1.9 – Распределение смертельных случаев по типам грузоподъёмных машин РК Как видно из данной диаграммы, 50% от общего количества (4) смертельных случаев приходится на башенные краны. В связи вышеуказанной приведенной информации, данным статистики, собственного анализа приведенной статистики, подтверждают необходимость дальнейшего углубленного рассмотрения анализа причин аварий именно башенных кранов. Опасность падения груза является одной из самых распространённых опасностей при эксплуатации грузоподъёмных машин. Чаще всего эта опасность связана с неправильной строповкой груза, разрывом канатов и неисправности грузозахватных механизмов. Для обеспечения безопасности следует проводить обследование крана и устройств, для проведения работ, соблюдать правила строповки и эксплуатации кранов, соблюдать технику безопасности [4]. Аварии кранов чаще всего проходят без несчастных случаев. Проводя оценку аварий на предприятии технологического транспорта и специальной техники, были определены основные аварии, связанные с эксплуатацией автокранов, к ним относятся [4]: – опрокидывание крана; – повреждение стрелы крана, вследствие неправильного расчёта нагрузки; – дорожно - транспортные происшествия с участием автокранов. Безопасность работы ГПМ обеспечивается: – расчётом и конструкцией крановых механизмов; – расчётом на прочность канатов крана и грузозахватных устройств; – подбором тормозом; – определением устойчивости кранов; – расчётом металлоконструкции кранов при воздействии статистических и динамических нагрузок, технологических, ветровых перегрузках, обледенении; – определением опасной зоны при работе ГПМ; – подбором и расчётом устройств безопасности [4]. Основными причинами, которые приводят к авариям грузоподъемных машин и к несчастным случаям на производстве и на которые должностным лицам строительных организаций следует обращать внимание с целью недопущения аварий, являются [4]: – неисправность или отсутствие приборов и устройств безопасности; – умышленное отключение приборов безопасности путем заклинивания контакторов защитных панелей кранов; – перегрузки кранов при подъеме грузов; – допуск кранов к работе без проведения их технического освидетельствования или с истекшим сроком освидетельствования; – эксплуатация кранов с истекшим сроком эксплуатации; – установка стреловых кранов на площадках с уклоном, превышающим паспортную величину для данного крана, на свеженасыпанном не утрамбованном грунте, а также вблизи котлованов или траншей на недопустимом расстоянии; – отсутствие должного контроля со стороны должностных лиц за соблюдением обслуживающим персоналом требований производственных инструкций; – не обеспечение обслуживания и ремонта грузоподъемных кранов обученным и аттестованным персоналом, имеющим необходимые знания и навыки для выполнения возложенных на него обязанностей, а также не проведение периодической проверки знаний и инструктажей обслуживающего персонала; – человеческий фактор, выражающийся в нарушении обслуживающим персоналом трудовой и производственной дисциплины; – допуск работы кранов при метеоусловиях (скорость ветра), превышающих допустимые пределы [4]. Возникновение опасности, связанной с травмированием человека вследствие падения груза грузоподъёмной машины представлено на рисунке 1.10.  Рисунок 1.10 – Дерево причин травмирования человека вследствие падения груза ГПМ Анализируя дерево причин можно сделать вывод, что наибольшую опасность представляет износ строп в дополнении с несоблюдением техники безопасности при работе грузоподъёмных машин. Причины большого числа аварий по сравнению с другими кранами в первую очередь связаны с частой перебазировкой башенных кранов с объекта на объект, сопровождающейся частичной или полной разборкой крана на узлы, а также удаленностью этих объектов от баз обслуживания, что усложняет контроль за состоянием, своевременным обслуживанием и качеством ремонта кранов. Аварии, обусловленные несоответствием состояния конструкции кранов требованиям безопасности Указанные аварии могут быть вызваны недостатками конструкции (в том числе изготовления) узлов кранов или нарушениями требований к обслуживанию и ремонту кранов в процессе эксплуатации [5]. Как показывают материалы расследования аварий, конструкции кранов обычно разрушаются в наиболее нагруженных узлах, в которых при эксплуатации образуются трещины. При этом трещины могут развиваться медленно (до нескольких лет) или практически мгновенно (при хрупком разрушении). Последнее представляет наибольшую опасность для конструкций, так как происходит без заметной деформации или образования видимых трещин, и поэтому трудно диагностируется [5]. Аварии башенных кранов можно рассмотреть в виде двух аспектов представленных на рисунке 1.11.  Аварии башенных кранов     Аварии при монтаже и демонтаже башенных кранов Аварии по причине нарушений условий эксплуатации башенных кранов     Основная причина аварийных ситуаций при монтаже (демонтаже) башенных кранов – отклонение технологии работ от установленных требований, чему способствует неполнота или неточность ее изложения в инструкциях заводов–изготовителей. К нарушениям условий эксплуатации башенных кранов относятся перегрузка, неудовлетворительное состояние крановых путей и проведение работ при скорости ветра, превышающей предельные значения. Наиболее часто (30 % случаев) причиной аварий башенных кранов является перегрузка, обычно связанная с неисправностью ограничителей грузоподъемности (ОГП) или их отключением. Рисунок 1.11 – Систематика аварии башенных кранов Результаты статистических данных аварий грузоподъёмных кранов/машин в Российской Федерации и в Республике Казахстан, достоверно подтверждают, о необходимости исследования в дальнейшем именно башенного крана. В связи вышеупомянутым, исследование поведения крана при экстремальных режимах эксплуатации, возникающих из–за человеческого фактора (неправильная строповка грузов, подъем с подхватом, подъем примерзших и зажатых грузов и т.д.), и выработка рекомендаций по эксплуатации и усовершенствованию конструкции позволит повысить его активную безопасность и поэтому является актуальной задачей. Для более детального изучения вопроса причин аварий башенных кранов прилагается таблица связи процентного количество несчастных случаев при эксплуатации башенного крана и причин спровоцировавших несчастный случаи Таблица 1.2 Процентное количество несчастных случаев при эксплуатации башенного крана и причин спровоцировавших несчастный случаи

Как видно из таблицы большее численно-процентное значение к причинам, спровоцировавших несчастные случаев приходится на перегрузку крана – 20%, что относится к динамической нагрузке. Так же к влиянию на динамику крана при их эксплуатации можно отнести – нарушение в подборе груза, что составляет 7,2%, итого 27,2% причин спровоцировавших несчастные случаи, при эксплуатации башенного крана приходится на динамические нагрузки. Согласно вышесказанному, данный факт обуславливает о необходимости дальнейшего изучения динамических нагрузок при эксплуатации башенного крана, что является причиной аварий кранов. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||