Производство твердых сычужных сыров. Особенности технологии твер. Ассортимент и технология производства сыров с высокой температурой второго нагревания

Скачать 410.5 Kb. Скачать 410.5 Kb.

|

|

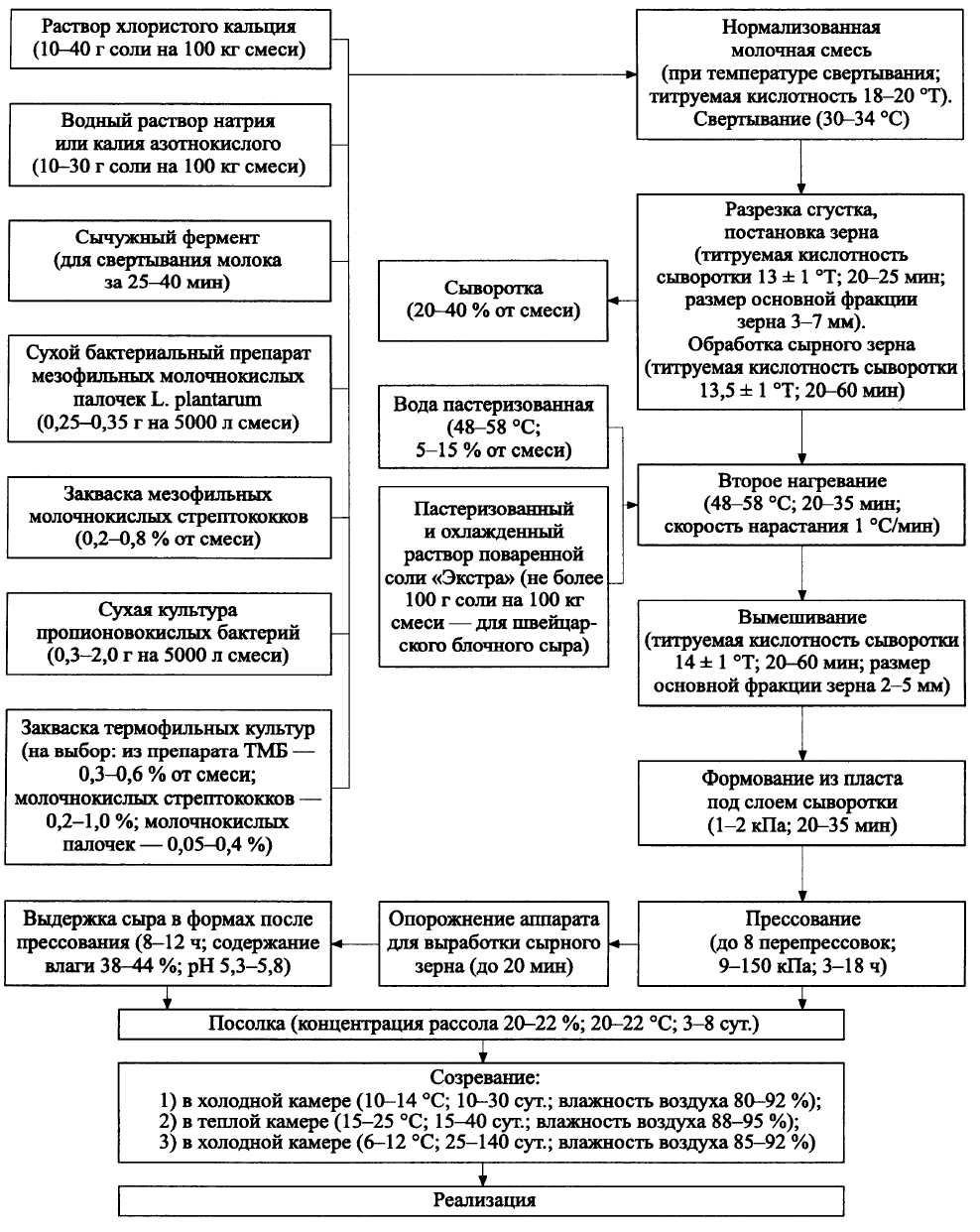

Отбор сыворотки. В процессе постановки зерна, когда выделится достаточное количество сыворотки, вымешивание прекращают, очищают стенки ванны от оставшегося прилипшего сгустка и удаляют часть сыворотки: для сыров с высокой температурой второго нагревания — 15 ± 5 % от первоначального количества перерабатываемого молока. Перед вторым нагреванием допускается удаление еще некоторой части сыворотки (от первоначального количества молока): 15 ± 5 % — для сыров с высокой температурой второго нагревания. Допускается проводить отбор сыворотки в один прием. В этом случае его проводят через 15 ± 5 мин обязательного вымешивания после постановки зерна. Вымешивание зерна. Зерно вымешивают до определенной степени упругости, конец вымешивания определяют по степени уплотнения зерна и нарастанию титруемой кислотности сыворотки. Общая продолжительность процесса от начала разрезки до второго нагревания составляет в среднем для сыров с высокой температурой второго нагревания — 60 ± 10 мин. Зерно, хорошо подготовленное ко второму нагреванию, характеризуется упругостью, потерей первоначальной клейкости. Слегка сжатое в комок, оно не продавливается между пальцами. При нормальном течении молочнокислого процесса при вымешивании зерна нарастание кислотности сыворотки составляет 1 ± 0,5 °Т для сыров с высокой температурой второго нагревания. При накоплении молочной кислоты, кроме снижения электрического заряда белков, происходит потеря кальция из казеиновой мицеллы. Потеря кальция оказывает значительное влияние на консистенцию сыра. При недостаточном отщеплении кальция сыр может приобрести слишком связную твердую консистенцию, а при значительном происходит излишнее снижение вязкости сырной массы. Второе нагревание проводится с целью дальнейшего обезвоживания сырного зерна. Температура и продолжительность второго нагревания оказывают значительное влияние на микробиологические и биохимические процессы в сыре, а следовательно, на формирование органолептических показателей готового продукта. Для отдельных видов сыров установлены следующие температуры второго нагревания, °С: для советского — 52-55; горного — 48-52; алтайского — 50—54; бийского — 50-52. Продолжительность второго нагревания для сыров с высокой температурой второго нагревания составляет 25 ± 5 мин. Во время второго нагревания не рекомендуется проводить отбор сыворотки. После второго нагревания продолжают вымешивание сырного зерна до готовности. В конце вымешивания зерно должно быть упругим и в меру клейким. Для сыров с высокой температурой второго нагревания продолжительность вымешивания составляет примерно 30-60 мин. При этом кислотность сыворотки в конце вымешивания для сыров с высокой температурой второго нагревания не должна превышать 14 °Т. Готовое сырное зерно при сжатии в руке должно склеиваться в монолит, который при растирании между ладонями распадается на отдельные зерна. 1.4. Формование и прессование сырной массы Формование сырной массы — это совокупность технологических операций, направленных на отделение сырного зерна от сыворотки, находящейся между зернами, и образование из него монолита (пласта), а затем индивидуальных сырных головок или блоков с требуемыми формой, размером и массой. Применяют три основных способа формования: из пласта, насыпью, наливом. Прессование сыра проводят с целью уплотнения сырной массы, удаления остатков свободной (межзерновой) сыворотки и образования замкнутого и прочного поверхностного слоя. Прессование осуществляется под действием собственного веса (самопрессование) и внешнего давления. Во время формования и прессования сырной массы микробиологические процессы продолжаются, объем микрофлоры увеличивается, следовательно, повышается активная кислотность сырной массы и происходит ее дальнейшее обезвоживание. При этом температура сыра поддерживается в пределах 18-20 °С. Пониженные температуры замедляют процесс молочнокислого брожения и выделения сыворотки, что может отрицательно сказаться на качестве готового продукта. В процессе самопрессованиянеобходимо периодически переворачивать сырные головки с целью обеспечения равномерного обезвоживания и уплотнения. Продолжительность самопрессования определяется видом сыра, технологическими особенностями выработки сырной массы, оборудованием, применяемым для прессования, и может колебаться от 20 мин до нескольких часов. Для некоторых видов сыров (советский, швейцарский и др.) стадия самопрессования предшествует прессованию; для других (самопрессующихся) является конечной операцией обезвоживания и уплотнения сырной массы. Через 15 мин после начала самопрессования сыры вынимают из форм и проводят их маркировку, продолжают самопрессование. Окончание процесса самопрессования определяют по прекращению выделения сыворотки. Прессованиесыра осуществляется в формах, в туннельных прессах, баропрессах или механизированных линиях прессования. Продолжительность прессования и удельная прессующая нагрузка на сыр регламентируется в технологических инструкциях на каждый вид сыра. Прессование сыров необходимо начинать с минимального давления, постепенно (плавно или ступенчато) повышая его до максимального. Резкое увеличение давления в начале прессования может привести к запрессовыванию сыворотки и увеличению потерь жира. При заниженном давлении в сырной массе остается повышенное содержание влаги, ухудшающее качество сыра. Важным условием, влияющим на процесс прессования, является поддержание температуры сырной массы в пределах от 16 до 20 °С. Сыр после прессования взвешивают и направляют в солильное отделение. 1.5. Посолка сыров Сыр солят для придания ему соответствующего вкуса. Посолка влияет также на структуру, консистенцию и качество продукта. Вместе с тем соль регулирует микробиологические и биохимические процессы в сыре, оказывая влияние на формирование его органолептических характеристик. Излишняя посолка резко замедляет процесс созревания сыра, сырная масса сначала увлажняется с поверхности, а затем становится сухой и хрупкой. В случае недостаточной посолки можно получить переброженный сыр. Обычно солят сформованные головки сыра, применяя несколько способов посолки: размолотой солью, соляной гущей, в рассоле, комбинированными способами. Основным способом для твердых сычужных сыров является посолка в циркуляционном растворе (рассоле). Концентрация рассола — 18-20 %. Продолжительность посолки для сыров этой группы иногда составляет несколько суток. При выработке швейцарского и советского сыров допускается трех-пятикратное подсаливание — «натирание» корки сыров в процессе созревания. Продолжительность посолки зависит от содержания влаги в сырной массе и наличия или отсутствия предварительной посолки сыра в зерне. 1.6. Созревание сыров Сыр после прессования и посолки представляет собой резинистую массу без вкуса и выраженного рисунка. Свойственные данному сыру химический состав и органолепти-ческие показатели он приобретает только в результате глубоких биохимических и физических изменений его компонентов в процессе созревания. Созревание сыра происходит при совместном действии сычужного фермента и ферментов молочнокислых бактерий, которые не только сбраживают молочный сахар, но и участвуют в глубоком преобразовании белков молока за счет своих ферментных систем. Принято считать, что созревание сыров начинается с момента посолки. При уходе за сырами с высокой температурой второго нагревания их периодически моют, проводят подсаливание корки (соляной гущей) в целях поддержания ее во влажном состоянии, не допуская образования толстой корки и развития на ней плесеней и слизи. Эти сыры, как правило, покрывают парафиновыми или полимерными сплавами или пленками только после бродильной камеры. Для равномерного наведения корки сыры этой группы переворачивают в бродильной камере примерно через каждые 5 сут., в холодной камере — через 10. Частота переворачиваний зависит также от состояния сырного теста и влажности помещения. Сыры на полках располагают равномерно, на расстоянии, достаточном для их нормального обдувания. После каждой обработки их размещают на сухие, чистые полки, меняя их местоположение на полках. 2. АССОРТИМЕНТ И ОСОБЕННОСТИ ПРОИЗВОДСТВА ТВЕРДЫХ СЫРОВ С ВЫСОКОЙ ТЕМПЕРАТУРОЙ ВТОРОГО НАГРЕВАНИЯ В группу сыров с высокой температурой второго нагревания входят: советский, швейцарский, швейцарский блочный, алтайский, кубанский, украинский, карпатский, бийский, горный, московский, янтарный и др. Основные факторы, определяющие видовые признаки сыров данной группы: применение бактериальных заквасок, состоящих из мезофильных (для отдельных видов) и термофильных молочнокислых стрептококков и молочнокислых палочек; применение чистых культур пропионовокислых бактерий и активное пропионовокислое брожение при созреваний сыров; температура второго нагревания 47-58 °С в зависимости от вида сыра и способности зерна к обезвоживанию; пониженная после прессования влажность сыра (38-42 %); определенный уровень рН сырной массы на каждом этапе созревания: 5,5-5,8 — в сыре после прессования, 5,30-5,35 — в трехсуточном, 5,5-5,7 — в зрелом; пониженное содержание в сырах поваренной соли (1,2-1,8 %); применение в процессе созревания нескольких температурных режимов: 10-12 °С; 17-18 °С; 22-25 °С. Обобщенная технологическая схема производства сыров этой группы показана на рис.1. Р  ис. 1. Технологическая схема производства сыров с высокой температурой второго нагревания ис. 1. Технологическая схема производства сыров с высокой температурой второго нагреванияДля их выработки используют молоко особо высокого качества по органолептическим свойствам, кислотности, степени чистоты и бактериальной обсемененности. Сыры данного типа вырабатываются главным образом в районах, располагающих альпийскими лугами. Процесс изготовления отличается мелкой постановкой зерна, высокой температурой второго нагревания, формованием из пласта, прессованием, длительным созреванием. Аминокислоты, имеющие сладковатый или сладковато-пряный вкус (пролин, оксипролин, аланин, глутаминовая кислота), а также повышенное содержание летучих жирных кислот (особенно уксусной и пропионовой) обусловливают характерный сладковато-пряный вкус и запах сыров, выработанных с высокой температурой второго нагревания. Газообразные продукты пропионовокислого брожения (диоксид углерода и водород), а также консистенция сырного теста способствуют формированию в сырах развитого рисунка из крупных глазков диаметром 10-15 мм. Сравнительно низкое содержание влаги в сырах и меньший объем микрофлоры обусловливают длительное созревание сыров этой группы. Формы, размеры, масса, химический состав зрелых твердых сыров с высокой температурой второго нагревания представлены в табл.1. Органолептические показатели твердых сыров с высокой температурой второго нагревания представлены в табл.2. Особенности отдельных видов сыров Швейцарский блочный сыр. Основные технологические показатели швейцарского блочного сыра: массовая доля жира в сухом веществе сыра не менее 45 %; влаги после прессования от 37 до 41 %; влаги в зрелом сыре не более 40 %; поваренной соли в зрелом сыре 0,5-1,8 %; рН после прессования 5,6-5,15, зрелого сыра 5,8-5,4, температура второго нагревания 52-58 °С, продолжительность созревания 90 сут. Характерная особенность технологии швейцарского блочного сыра — изготовление крупных прямоугольных блоков массой нетто от 30 до 35 кг, упакованных на период созревания в полимерные пленки. Вырабатывают швейцарский блочный сыр как из сырого молока, главным образом в пастбищный период содержания молочного скота, так и из пастеризованного. Молоко должно иметь достаточную зрелость (кислотность 18-20 °Т), хорошую свертывающую способность, не содержать бактерий группы кишечной палочки и маслянокислых бактерий. В нормализованное и пастеризованное молоко при температуре свертывания вносят водный раствор хлорида кальция из расчета 20 ± 10 г сухой безводной соли на 100 кг перерабатываемого молока и бактериальную закваску. При выработке швейцарского блочного сыра используют производственные бактериальные закваски мезофильных молочнокислых палочек, термофильных молочнокислых палочек (L. helveticus, L. lactis) и стрептококка (Str. thermophilus), а также культуру пропионовокислых бактерий и препарат мезофильных молочнокислых палочек вида L. plantarum. Производственную закваску вносят в следующем количестве: 0,2-0,4% мезофильных молочнокислых стрептококков и 0,3-0,6 % термофильных молочнокислых культур. Сухую культуру пропионовокислых бактерий вносят непосредственно в молоко из расчета одна порция массой 0,5 ± 0,05 г на 5 т перерабатываемого молока. Сухой бактериальный препарат мезофильных молочнокислых палочек вида L. plantarum вносят также непосредственно в молоко из расчета 0,30 ± 0,05 г на 5 т перерабатываемого молока. В смесь перед свертыванием при недостаточно высоком качестве молока допускается добавлять нитрат калия или натрия в виде водного раствора из расчета 20 ± 10 г соли на 100 кг молока. С целью улучшения свертывания молока и повышения гидрофильности сырного зерна можно добавить поваренную соль сорта «Экстра» из расчета не более 100 г на 100 кг молока в виде пастеризованного и охлажденного раствора. Молочная смесь перед свертыванием должна иметь титруемую кислотность не более 19 °Т, рН от 6,60 до 6,50. Схема технологической линии производства швейцарского сыра с использованием отечественного оборудования показана на рисунке 2. Свертывание молока, обработку сырного пласта и сырного зерна осуществляют в сыроизготовителях, позволяющих вынимать сразу целый пласт сырной массы. Свертывание проводят при температуре 30-34°С с помощью 2,5 %-ного раствора сычужного фермента. Количество вносимого молокосвертывающего фермента должно обеспечивать свертывание молочной смеси за 30 ± 5 мин. Разрезают сгусток и ставят зерно в течение 20 ± 5 мин. Основная часть сырного зерна после постановки должна иметь размер 5 + 2 мм. Титруемая кислотность сыворотки после разрезки должна составлять 13,0 ±1,0 °Т, рН 6,45 ±0,1. В процессе разрезки сгустка и постановки зерна отливают 30 ± 10 % сыворотки (от количества перерабатываемого молока). После постановки зерно вымешивают. При нормальном протекании молочнокислого процесса продолжительность вымешивания зерна до второго нагревания составляет 40 ± 20 мин. Нарастание кислотности сыворотки за этот период должно составлять от 0,5 до 1,0 °Т. Сыворотка перед вторым нагреванием должна иметь титруемую кислотность 13,0 ± 1,0 °Т, рН 6,40 ±0,1. Температуру второго нагревания устанавливают в пределах от 52 до 58 °С. Нагревание проводят, постепенно повышая температуру, в течение 25 ± 5 мин при интенсивном перемешивании, не допуская комкования зерна. При интенсивном молочнокислом процессе во время второго нагревания вносят питьевую воду в количестве 1,0 ± 0,5 % от объема перерабатываемого молока. После окончания второго нагревания сырное зерно продолжают вымешивать до готовности. Готовое зерно не должно полностью терять клейкость. Основная часть готового к формованию сырного зерна должна иметь размер 3 ± 1 мм. Титруемая кислотность сыворотки в конце обработки зерна при нормальном молочнокислом процессе составляет 14,0 ± 1,0 Т, рН 6,35 ±0,1. Швейцарский блочный сыр формуют из пласта. В зависимости от установленного на предприятии оборудования возможны два способа формования и прессования сырной массы. Первый способ предусматривает формование всей сырной массы, полученной из одного сыроизготовителя, в единый пласт с последующим его прессованием и разрезанием отпрессованного пласта на блоки. Готовое зерно с сывороткой подается насосом в формовочно-прессующее устройство, предварительно заполненное сывороткой. После окончания загрузки поверхность сырного зерна выравнивают, закрывают дренажной сеткой, накладывают прижимную сетку и удаляют сыворотку. В течение 15 ± 5 мин пласт выдерживают под грузом крышки, а затем прессуют при давлении 3,15-4,73 кПа. Продолжительность прессования 20 ± 2 ч. После окончания прессования пласт разрезают на блоки и направляют их в солильные бассейны. Второй способ заключается в формовании сырной массы в блоки с последующим их прессованием. Смесь сырного зерна с сывороткой направляют через распределительное устройство в заранее подготовленные перфорированные формы, установленные на съемном днище пресс-ванны. После заполнения форм сыр оставляют для самопрессования на 30 ± 5 мин, а затем приступают к прессованию. В начале прессования сыр маркируют. Во время прессования сыр 5 раз переворачивают. Общая продолжительность прессования составляет 5-6 ч. Отпрессованный сыр выдерживают в формах в течение 10 ± 2 ч, затем взвешивают и направляют в солильные бассейны. Массовая доля влаги в сыре после прессования должна составлять 37-41 %. Оптимальное значение массовой доли влаги составляет 38-39%, рН сыра через 5,5±0,5 ч прессования составляет 5,6-5,4, через 20 ± 2 ч прессования — 5,4-5,15. Швейцарский блочный сыр солят в рассоле, имеющем температуру 10 ± 2 °С, в течение 4 ± 2 сут в зависимости от массовой доли влаги в сыре после прессования. Массовая доля хлорида натрия в рассоле должна составлять 22 ± 2 %. После окончания посолки сыр извлекают из рассола и направляют в упаковочное отделение. В полимерную пленку блоки сыра упаковывают двумя способами: при созревании сыра в контейнерах применяют безвакуумное упаковывание, при созревании на стеллажах — упаковывание под вакуумом в повиденовые пакеты с термоусадкой. Упакованный сыр направляют в камеру созревания с температурой 12 ± 2 °С на 25 ± 5 сут. После этого его перемещают в бродильную камеру с температурой 22 ± 2 ºС, где выдерживают 30±10 сут в зависимости от интенсивности газообразования, а затем перемещают в камеру с температурой 8 ± 2 °С до окончания созревания. При излишне интенсивном газообразовании в бродильной камере допускается для предотвращения вспучивания сыра уменьшать продолжительность выдержки сыра в ней по сравнению с указанными оптимальными значениями или понижать температуру выдержки до 18 °С. Швейцарский сыр вырабатывают в основном в пастбищный период из молока, которое должно быть чистым, свободным от газообразующих бактерий. Для повышения свертывающей способности к свежему молоку добавляют молоко зрелое (10-15%), а также закваску из молочнокислых палочек и пропионовокислых бактерий, эти бактерии способствуют образованию крупных, правильной формы глазков и типичного рисунка. По внешнему виду швейцарский сыр представляет собой большой низкий цилиндр массой 40-90 кг. На корке, прочной и без морщин, хорошо заметны отпечатки ткани — серпянки, в которой сыр прессовали. На поверхности допускается сухой налет серовато-белого цвета. Глазки крупные, круглой или овальной формы. Вкус сладковатый (пряный), с хорошо выраженным ароматом сыра. При выработке швейцарского сыра ставят мелкое сырное зерно (3-4 мм), продолжительность постановки составляет 15-20 мин. После постановки зерно вымешивают в течение 20-40 мин, пока оно не приобретет требуемую упругость. Во время второго нагревания, которое длится 20-30 мин, температуру постепенно повышают до 55-58° С. Вымешивание после нагревания ведут с таким расчетом, чтобы после прессования содержание влаги в сыре равнялось 38-40%. Готовность сырного зерна определяют по его физическому состоянию — оно должно быть достаточно сухим, хорошо растираться и сохранять некоторую клейкость. Продолжительность вымешивания после второго нагревания обычно составляет от 30 до 60 мин. Швейцарский сыр формуют из пласта. Техника выполнения этой операции зависит от конструкции аппаратов, применяемых для выработки сыра. При использовании котлов в конце обработки сырное зерно приводят в быстрое круговое движение. В результате на дне котла образуется пласт сырной массы конусообразной формы. Его вынимают с помощью серпянки, намотанной одним концом на гибкую стальную пластинку. Серпянку подводят под пласт и проводят ею по дну котла, чтобы извлечь всю сырную* массу, стремясь не нарушить целости пласта. Затем концы серпянки связывают крестообразно и с помощью тельфера извлекают из котла сырную массу. Вместе с серпянкой ее сразу же помещают в обечайку, установленную на прессовальном столе. При выработке сыра в сыроизготовителях или сырных ваннах его формуют в специальных формовочных аппаратах (каждый круг или блок отдельно). Прессуют швейцарский сыр на пневматических или рычажно-винтовых прессах, постепенно повышая давление. Длится прессование 16-18 ч. За это время проводят 7-8 перепрессовок. Посолку швейцарского сыра производят в рассоле в течение 7-8 сут. Концентрация рассола должна быть не ниже 20%, температура 8-10° С. После посолки сыр выдерживают в течение 3 сут. в солильном помещении для обсушки. Для Созревания швейцарского сыра применяют так называемый ступенчатый температурный режим. Первые 15-25 сутсыр выдерживают при температуре 10-12° С, следующие 5-10 — при 17-18° С, после чего его на 20-40 сут помещают в бродильную камеру с температурой воздуха 22-25° С и относительной влажностью 92-95%. Конец выдерживания в этой камере определяют по характеру образующегося в сыре рисунка, что устанавливают простукиванием сыра и по внешним признакам (приподнятости верхнего и нижнего полотен, а также «овальности» боковой поверхности). После бродильной камеры сыр до конца созревания выдерживают при температуре 10-12° С и относительной влажности 87-90%. . В первый период созревания, включая выдержку в бродильной камере, сыр через каждые 3-5 сут обмывают 8-10%-ным раствором поваренной соли. Полки (круги) должны быть всегда чистыми, сухими. Кроме того, в бродильной камере верхнее полотно рекомендуется подсаливать мелкой кристаллической поваренной солью (80-100 г соли на круг). Подсолка Сыра способствует увлажнению его поверхности, предупреждая тем самым образование толстого подкоркового слоя. Во второй период созревания (после бродильной камеры) сыр моют через 10-15 сут. Продолжительность созревания швейцарского сыра — 6 месяцев. Головки сыра имеют форму низкого цилиндра и вырабатываются массой от 50 до 100 кг. В швейцарском сыре содержание жира в сухом веществе должно быть не менее 50%, содержание поваренной соли и влаги — соответственно 1,5-2% и 36-37%. Вкус и запах — выраженные, чистые, слегка пряные; консистенция — плотная, пластичная; глазки круглые или овальные размером 10-15 мм. Корка прочная, без повреждений и морщин, с отпечатками серпянки (допускается серовато-белый налет). Швейцарский сыр не парафинируют. Алтайский сыр вырабатывают по такой же технологии, как и швейцарский. Эти сыры имеют одинаковый химический состав и сходные органолептические показатели. Выпускают алтайский сыр так же в форме низкого цилиндра, но меньших размеров и массы (последняя составляет 12-20 кг). Продолжительность созревания — не менее 4 мес. Советский сыр вырабатывают из пастеризованного молока. Подготовка молока к сычужному свертыванию ведется в обычном порядке и включает нормализацию по жиру, внесение хлористого кальция из расчета 10-40 г на 100 кг молока и сырной краски. Температуру сычужного свертывания молока устанавливают в пределах 32-34° С. Сычужный порошок вносят с таким расчетом, чтобы продолжительность свертывания составляла 25-30 мин. Размеры сырного зерна должны быть в пределах 4-5 мм. Разрезка сгустка и постановка сырного зерна обычно длятся 15-20 мин. После постановки зерно вымешивают еще в течение 20-30 мин. и проводят второе нагревание до температуры 52-55° С, продолжительностью 25-35 мин. Вымешивание после нагревания продолжают до получения хорошо обсушенного, упругого сырного зерна с почти полной потерей клейкости. Признаком нормальной обработки сырного зерна считается содержание влаги в сыре после прессования в пределах 38-40%. Продолжительность вымешивания после нагревания зависит то способности сырного зерна к обезвоживанию и колеблется от 50 до 80 мин. Этот вид сыра формуют из пласта. Вначале его на 30-40 мин оставляют для самопрессования, а затем прессуют в течение 4-6 ч, проводя при этом 3-4 перепрессовки. Солят сыр в рассоле концентрацией не менее 20% при температуре 10-12° С. Продолжительность посолки — 4-6 сут. В первые 15-25 дней сыр. созревает при температуре 10-12° С. Затем его в течение 25-35 дней выдерживают в теплом помещении при температуре 20-25° С и повышенной относительной влажности воздуха (92-94%). В этот период в сыре интенсивно протекает молочнокислое и пропионовокислое брожение, в процессе которого образуется рисунок. Внешне это проявляется в том, что верхнее и нижнее полотна головки сыра слегка приподнимаются и на боковых сторонах образуется овал. На окончание выдержки в теплом помещении указывает также характерный звук при простукивании сыра, В дальнейшем до самого конца созревания сыр выдерживают при 10-12° С и пониженной относительной влажности воздуха (80-85%). Общая продолжительность созревания — 4 мес. Уход за сыром во время созревания заключается в регулярном перевертывании брусков и периодическом их обмывании. После мойки сыры рекомендуется подвергать тепловой обработке с последующей тщательной обсушкой. После образования прочной подсохшей корки (что происходит обычно через 1,5-2 мес.) сыр парафинируют. Зрелый советский сыр имеет выраженный сладковато-пряный вкус, пластичную консистенцию и хорошо развитый рисунок из крупных глазков круглой или овальной формы (10-15 мм в поперечнике). Содержание поваренной соли — 1,2-1,8%, влаги — 36-38, жира в сухом веществ — не менее 50%. Сыр выпускают в форме прямоугольных брусков длиной 48-50 см, шириной — 18-20 и высотой 12-17 см, Масса брусков составляет от 12 до 16 кг. При выработке украинского и карпатского сыров в подготовленное к сычужному свертыванию молоко добавляют закваски молочнокислых палочек (0,05-0,07%) и термофильных стрептококков (0,5-1%). Свертывание происходит при температуре 30-32° С и продолжается 30-40 мин. Сгусток разрезают и дробят сырное зерно до размера 3-5 мм . После вымешивания в течение 15-20 мин проводят второе: нагревание до температуры 47-50° С. В начале его сыворотку разбавляют водой, добавляя ее в количестве 10-15% массы перерабатываемого молока. Вымешивание после нагревания ведут с таким расчетом, чтобы содержание влаги в сыре после прессования составляло 43-45%. Формуют сыры из пласта. После самопрессования в течение 30 мин сыры прессуют (украинский — 3-4 ч, карпатский — 5-6 ч). Оба вида сыров солят в рассоле в течение 3-4 сут. После посолки их на 15-20 сут помещают в бродильную камеру с температурой воздуха 16-18° С и относительной влажностью 92-95%. Дальнейшее созревание происходит при температуре 12-14°С и относительной влажности воздуха не выше 90%. Общая продолжительность созревания — 2 мес. Украинскому сыру придают форму высокого цилиндра диаметром 15-18 см и высотой 40-50 см. Масса головок — 8-10 кг. Карпатский сыр выпускают в виде низ к ого цилиндра диаметром 32-35 см и высотой 10-13 см. Масса его может составлять от 12 до 15 кг. Содержание жира в сухом веществе -для обоих видов сыра — не ниже 50%, поваренной соли и влаги — соответственно 1,2-1,5 и 40-42%. Вкус и запах — выраженные сырные со сладковато-пряным привкусом, консистенция — пластичная, глазки круглой или овальной формы. Московский сыр — разновидность советского. Имеет форму высокого цилиндра, покрытого парафиновой смесью желтого цвета. Рисунок сыра — глазки той же формы и размера, что и у советского, но более редко расположенные. Алтайский сыр представляет собой низкий цилиндр, напоминающий швейцарский уменьшенного размера. У него более мелкие глазки. По запаху и вкусу близок к швейцарскому. Срок созревания — не менее 4 мес. Кубанский сыр относится к сырам унифицированной цилиндрической формы, разработанной для поточного производства. Сыры этой формы на сорта не делятся. Близок к советскому. Крупные, редкие глазки диаметром от 1,5 до 2 см. Бийский сыр представляет собой брусок с квадратным основанием и слегка выпуклыми боковыми поверхностями. Горный сыр имеет такую же форму как бийский. Сыры типа горного терочного применяют как вкусовую приправу. Эти сыры растирают в порошок или измельчают при помощи терки. Их вырабатывают унифицированной цилиндрической формы. Они имеют острый вкус и запас, консистенцию плотную, твердую. Практически не поддаются резке ножом. |