Автоматизация технологических процессов. Курсовая ПИУС. Филонов - Лучше-1. Автоматизация процесса гранулирования и брикетирования кормов

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

|

Министерство науки и высшего образования Российской Федерации Департамент координации деятельности организаций в сфере сельскохозяйственных наук Федеральное государственное бюджетное образовательное учреждение «Волгоградский государственный аграрный университет» Факультет: «Электроэнергетический» Направление подготовки (специальность) 35.03.06 – «Агроинженерия» Направленность (профиль) «Автоматизация и роботизация технологических процессов в АПК» Кафедра: «Электрооборудование и электрохозяйство предприятий АПК» Дисциплина: «Проектирование информационно-управляющих систем»

КУРСОВОЙ ПРОЕКТ на тему: Автоматизация процесса гранулирования и брикетирования кормов

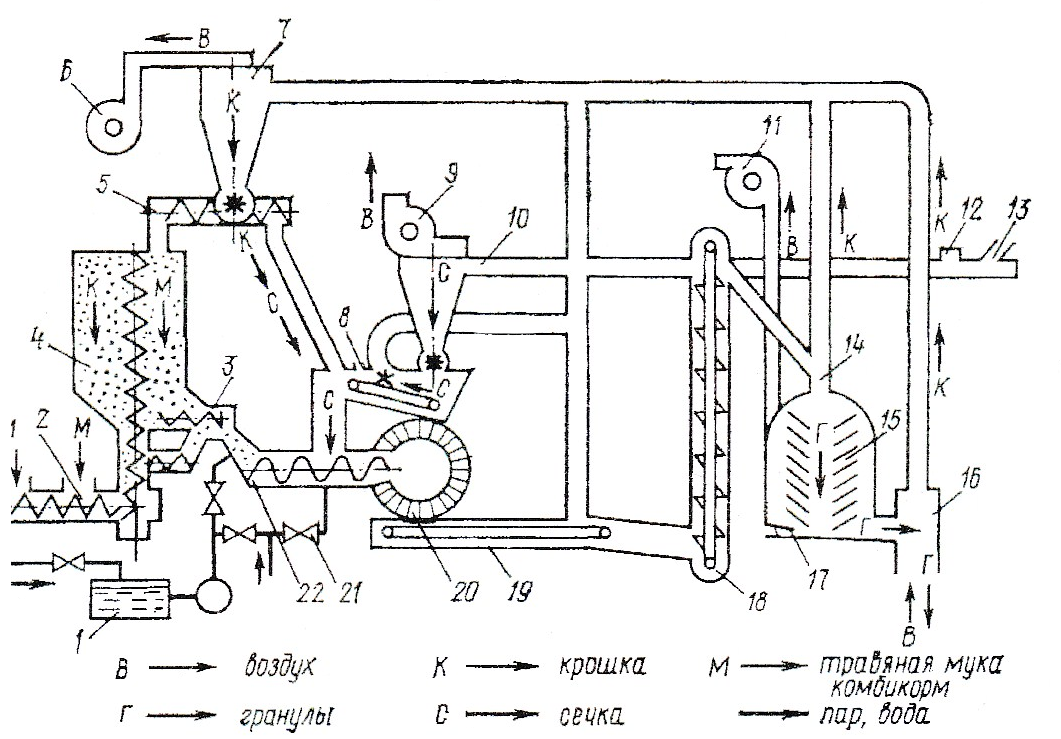

ОглавлениеОбщие сведения 3 Автоматизация процесса гранулирования и брикетирования кормов 4 Автоматизация комбикормовых агрегатов 9 Автоматизация процессов приготовления кормовых смесей 10 Автоматизация дробилок и процессов переработки корнеклубнеплодов 13 Список литературы 14 Общие сведенияПрочная кормовая база — основа увеличения продукции животноводства (Ж). Используемые в Ж корма могут быть классифицированы на три группы: 1. связанные с происхождением корма (растительные, животные и минеральные); 2. зависящие от свойств и состава корма (грубые, сочные, зеленые и концентрированные) 3. кормовые добавки. Корма растительного происхождения - грубые (сено, солома и др.), сочные (силос, корнеклубнеплоды), зеленые (трава, ботва кормовых культур), искусственной сушки (травяная мука), концентрированные (зерно, комбикорм, отходы пищевых производств и др.). Корма животного происхождения — рыбная и мясокостная мука, сухое обезжиренное молоко и отходы промышленности. Корма минерального происхождения: соль, известь, мел и кормовые фосфаты. К кормовым добавкам относятся специальные обогатительные смеси — премиксы и белково-витаминные минеральные добавки. Наиболее ценный вид корма — комбикорм, т. е. кормовая смесь, в состав которой входят разные сухие кормовые продукты. Сбалансированные по питательным веществам и обогащенные витаминами, микроэлементами и другими стимулирующими добавками комбикорма увеличивают продуктивность животных до 30%. Достаточно сложное производство комбикормов может быть организовано не только на специализированных комбикормовых заводах, но и в условиях отдельных хозяйств с помощью специально выпускаемого для этих целей автоматизированного комплектного оборудования. Эффективность использования корма определяется способом его обработки. Основной способ обработки — механический (резанием, ударом, давлением), но применяют также тепловую, химическую и биохимическую обработки. Промышленность выпускает большое количество отдельных агрегатов и поточных линий для обработки кормов. Наиболее эффективные способы консервирования зеленых кормов — сушка, гранулирование и брикетирование. Досушивание сена методом активного вентилирования снижает его влажность с 40…50 до 17 % за счет вентиляции атмосферным воздухом на открытых площадках и в хранилищах. Эта операция позволяет сохранить в корме в 10…20 раз больше каротина и в 2…3 раза больше протеина, чем при обычной воздушной сушке. Подвяленную в поле сенную массу укладывают в скирду специального воздухораспределительного канала, к которому подключают осевой вентилятор. Схема управления установкой предусматривает непрерывную работу вентилятора в течение первых суток. В дальнейшем установку вводят в работу автоматически при повышении влажности воздуха до 85 %. Влажность воздуха контролируют простейшим волосным влагорегулятором типа ВДК. Весь процесс сушки длится двое-трое суток. Автоматизация процесса гранулирования и брикетирования кормовТехнологический процесс прессования и гранулирования кормов имеет высокую степень автоматизации. Прессование кормов необходимо для улучшения их транспортабельности, снижения стоимости перевозок и объема складских помещений, обеспечения лучшей сохранности и поедаемости кормов животными. Наиболее совершенные способы прессования — брикетирование и гранулирование, обеспечивающие наиболее высокую степень уплотнения. Брикеты размером от 30x30 до 100х100 мм и длиной 20…200 мм получают из сечки стебельчатых кормов длиной 5…50 мм, гранулы в форме цилиндра диаметром 5…15 мм и длиной 10…30 мм готовят из комбикорма, дерти и травяной муки. Процесс прессования кормов состоит из трех основных операций: кондиционирования сырья, его прессования и охлаждения готовых брикетов или гранул. Кондиционирование включает в себя операции дозирования корма, воды, пара или связующих веществ (мелассы, жиров) и смешивание их между собой с целью повышения прочности брикетов или гранул и равномерного распределения в них исходного сырья. В процессе прессования в специальных матрицах исходный материал разогревается. После выхода готовых брикетов или гранул из пресса их охлаждают, чтобы привести в тепловое равновесие с окружающей средой и снять внутренние остаточные механические напряжения. Для гранулирования кормов используют смесители-грануляторы производительностью до 100 т в сутки, грануляторы типа ОГМ производительностью от 0,8 до 10 т/ч и оборудование для производства амидно-концентратных добавок АКД (75% комбикорма, 20% карбамида, 5% бентонита натрия) производительностью до 20 т в смену.  Применяют также универсальное оборудование прессования кормов типа ОПК производительностью 2 т/ч, предназначенное для гранулирования и брикетирования комбикормов, травяной муки, сечки травы и кормовых смесей. Применяют также универсальное оборудование прессования кормов типа ОПК производительностью 2 т/ч, предназначенное для гранулирования и брикетирования комбикормов, травяной муки, сечки травы и кормовых смесей.Рис. 1 - Технологическая схема процесса прессования кормов оборудованием типа ОПК 1 - бак; 2 - шнековый транспортер; 3 - дозатор; 4 - бункер; 5, 8 - транспортеры; 6, 9, 11 - вентиляторы; 7, 10 - циклоны; 12 - шлюзовой затвор; 13 - заборник; 14, 16 - камеры соответственно предварительного и окончательного сортирования; 15 – охладительная колонка; 17 - вибратор-выгружатель; 18 - нория; 19 - ленточный транспортер; 20 - пресс; 21 - паропровод; 22 - смеситель-питатель Наиболее совершенные способы прессования — брикетирование и гранулирование, обеспечивающие наиболее высокую степень уплотнения. Брикеты размером от 30x30 до 100х100 мм и длиной 20…200 мм получают из сечки стебельчатых кормов длиной 5…50 мм, гранулы в форме цилиндра диаметром 5…15 мм и длиной 10…30 мм готовят из комбикорма, дерти и травяной муки. Процесс прессования кормов состоит из трех основных операций: кондиционирования сырья, его прессования и охлаждения готовых брикетов или гранул. Кондиционирование включает в себя операции дозирования корма, воды, пара или связующих веществ (мелассы, жиров) и смешивание их между собой с целью повышения прочности брикетов или гранул и равномерного распределения в них исходного сырья. В процессе прессования в специальных матрицах исходный материал разогревается. После выхода готовых брикетов или гранул из пресса их охлаждают, чтобы привести в тепловое равновесие с окружающей средой и снять внутренние остаточные механические напряжения. Для гранулирования кормов используют смесители-грануляторы производительностью до 100 т в сутки, грануляторы типа ОГМ производительностью от 0, 8 до 10 т/ч и оборудование для производства амидно-концентратных добавок АКД (75% комбикорма, 20% карбамида, 5% бентонита натрия) производительностью до 20 т в смену. Применяют также универсальное оборудование прессования кормов типа ОПК производительностью 2 т/ч, предназначенное для гранулирования и брикетирования комбикормов, травяной муки, сечки травы и кормовых смесей. Технологическая схема прессования кормов при помощи оборудования ОПК показана на рисунке 3. Гранулируемый корм горизонтальным шнековым транспортером 2 и вертикальным шнеком загружается в накопительный бункер 4, из которого дозатором 3 выводится в смеситель-питатель 22 пресса 20. Одновременно в корм вводятся или вода (через дозатор 3 из бака 1) или пар (через смеситель 22 из паропровода 2). Увлажненный корм непрерывно вводится в пресс 20 и продавливается в радиальные отверстия кольцевой неподвижной матрицы, формируя гранулы. Выдавливаемые гранулы обламываются вращающимся обламывателем и перемещаются ленточным транспортером 19 и норией 18 через камеру предварительного сортирования 14 в охладительную колонку 15. Гранулы охлаждаются воздухом, засасываемым вентилятором 11. По мере накопления в охладительной колонке 15 гранулы выгружаются вибратором 17 через камеру окончательного сортирования 16 на затаривание. Крошка и несгранулированный корм в камерах 14 и 16 отделяются от гранул воздушным потоком, создаваемым вентилятором 6, и через циклон 7 возвращаются транспортером 5 в бункер 4. При брикетировании корма травяная сечка из сушильного агрегата засасывается вентилятором 9 через заборник 13 и накапливается в циклоне 10, а затем через шлюзовой затвор подается транспортером 5 в смеситель-питатель 22. В этом случае вода вводится в выгрузную горловину транспортера 8. Дальнейший путь брикетов – через пресс и далее аналогичен пути гранул. Неспрессованный корм и крошка возвращаются через циклон 7 на транспортер 8. Через шлюзовой затвор 12 в травяной корм можно добавлять соломенную сечку. При брикетировании кормовых смесей комбикорм подается в пресс транспортером 2, травяная и соломенная сечка — транспортером 8. Электрическая схема управления оборудованием типа ОПК (рисунок 2) предусматривает включение и отключение шестнадцати асинхронных электроприводов механизмов, их защиту и сигнализацию о нормальных и аварийных режимах. Для облегчения пуска двигателя М15 пресса (мощностью 90 кВт) предусмотрено его переключение со схемы «звезда» на схему «треугольник». Суммарная мощность остальных 15 двигателей не превышает 50 кВт. Электродвигатели к сети подключаются автоматами QF1…QF15, цепи управления защищены автоматами SF16 и SF17.Электроприводы пускает и останавливает оператор при помощи кнопочных постов SB1…SB20. Для экстренного отключения всего оборудования предназначена кнопка SB. Режим работы выбирают, устанавливая переключатель SA2 в следующие положения: 1 — «Смеси»— работа всех электродвигателей и брикетирование кормовых смесей; 3 — «Мука» — гранулирование травяной муки или комбикорма. Этим же переключателем переводят схему в режим наладки Вид уапажнения при прессовании корма выбирают, устанавливая переключатель SA1 (рисунок 4, а) в положение 1 «Вода» или 2 «Пар». Тумблером S и реле KV2 включают и отключают вторичные цепи. Переключателем SА4 или SA6 устанавливают ручной или автоматический режим работы соответственно вибровыгружателя 17 спрессованного корма и вентиля УА3, подающего воду на увлажнение корма до 17 %. После пуска двигателя при помощи заслонки дозатора 3 и вентилей воды вручную устанавливают по амперметру А номинальную загрузку пресса 20. Если по каким-то причинам уровень сырья в бункере 4 превышает заданное значение, то срабатывает датчик уровня SL6 (рисунок 4, б) и выключает реле КV11, которое отключает шнек загрузки 2 При снижении уровня этот же датчик выдаст импульс на повторное включение шнека 2. При заполнении гранулами охладителя срабатывают датчики уровня гранул вначале SL4, а затем SL3. Последний через реле КV8 и KV5 включает привод вибратора-выгружателя 17. Разгрузка гранул вибратором продолжается до снижения уровня гранул, при котором датчик SL4 через реле KV9 отключает вибратор. Уровень воды в баке подерживается при помощи электродных датчиков SL1 и SL2, реле КУ7 и электромагнитного вентиля УА3. Отключают оборудование после закрытия вручную заслонки дозатора 3 и вентиля увлажнителя.  Рис. 2 - Принципиальные электрические схемы управления ОПК (а), контроля уровня корма (б) Кнопками SB9, SB7, SB15, SB1, SB3, SB19, SB13 отключают соответственно вентилятор охладителя, транспортер крошки и вентилятор сортировки, дозатор, шнек загрузки, шнек бункера, пресс, норию, соблюдая такую последовательность. При брикетировании травяной сечки и кормосмеси упомянутыми выше переключателями набирают соответствующий режим и кнопками управления включают агрегаты в следующем порядке: - шнек бункера 4, шнек загрузки 2, нория 18, пресс 20, транспортер сечки 8, затвор и вентилятор 9 сечки, затвор соломы 12, транспортер крошки, вентилятор 6 сортировки и вентилятор 11 охладителя. Электродвигатель М15 соединен с прессом через предохранительную муфту со штифтами, которые при попадании твердых предметов в пресс срезаются. При этом срабатывает конечный выключатель SQ2 и отключает электропривод пресса. Если смеситель-питатель 22 забивается сечкой, то от давления сечки срабатывает конечный выключатель SQ1 и отключает транспортер сечки 8. Автоматизация комбикормовых агрегатовОборудование комбикормовых цехов (ОКЦ) предназначено для производства полнорационных рассыпных комбикормов на межхозяйственных комбикормовых заводах производительностью 15, 30 и 50 т за смену. Оборудование скомпоновано в одном или двух блоках: зерновом и мучном. Задача комбикормовых цехов — максимально использовать местное сырье (фуражное зерно, травяную муку, пищевые отходы и т. п.) и белково-витаминные добавки промышленного производства.  Устройство и технология приготовления комбикормов всех цехов ОКЦ аналогичны (рисунок 3). Устройство и технология приготовления комбикормов всех цехов ОКЦ аналогичны (рисунок 3).Рис. 1 - Технологическая схема комбикормового агрегата ОКЦ-15: 1 - решетный стан; 2 - загрузочная горловина; 3 - смеситель; 4 - нория; 5 - магнитная заслонка; 6, 8, 10, 12, 16 — шнеки; 7 - циклон; 9 - щеточный барабан; 11, 14, 15 - бункера; 13 – дозаторы Фуражное зерно из транспортных средств или транспортером из зерносклада подается на решетный стан 1, где оно очищается от крупных примесей, а затем, пройдя смеситель 3, норией 4 подается на магнитную заслонку 5, в которой оно очищается от металлических примесей. Далее зернофураж распределяется шнеком 6 по двум секциям зернового бункера 15, а затем дозирующим шнеком 16 направляется на измельчение в дробилку 17. Зерновая дерть воздушным потоком дробилки 17 направляется по трубопроводу через циклон 7 и шнек 8. Шнек имеет просеивающее устройство. На валу шнека закреплен щеточный барабан 9, а на нижней части кожуха шнека — решето. Просеивающее устройство разделяет дерть на две мучные фракции: мелкую, проходящую через решето в правую секцию бункера 11, и крупную, направляющуюся сходом с решета в левую секцию бункера 11. Белково-витаминные добавки БВД загружают в смеситель 3 через загрузочную горловину 2 и тем же путем подают в бункер 11 или 14. Зерновые компоненты и БВД из бункеров 11 и 14 выгружают дозаторами 13, которые установлены в нижней части каждой секции бункера. Дозаторы 13 выдают компоненты в шнек 12 в заданной рецептурной пропорции. Шнек 12 и разгрузочный шнек 10 непрерывно смешивают компоненты и передают готовый комбикорм на склад или в транспортные средства. Оператор в соответствии с заданной рецептурой комбикорма настраивает дозаторы 13 на необходимую выдачу компонента при помощи поворота специального лимба храпового механизма привода, изменяющего частоту вращения дозатора от 0,24 до 17,7 мин—1. Автоматизация процессов приготовления кормовых смесейНа животноводческих фермах и комплексах скот кормят кормовыми смесями, приготовленными из разных кормов местного производства (сено, сенаж, силос, корнеплоды и т. п.) с добавкой специальных компонентов промышленного приготовления (концентраты, белковые, витаминные и минеральные добавки). Конкретная технология приготовления кормовой смеси учитывает кормовую базу, вид поголовья и технологию его содержания. Основная составляющая часть кормоцеха — поточная технологическая линия (ПТЛ). Технология приготовления грубых кормов заключается в их измельчении и смешивании с другими компонентами, технология приготовления кормов из корнеплодов — в мойке, измельчении и смешивании. Набор ПТЛ для данного поголовья и зоны определяет технологическую схему кормоцеха, при этом линии комплектуют как серийными машинами, так и машинами специальной разработки. Типичное оборудование такого типа — комплект оборудования типа КОРК для приготовления рассыпных кормосмесей. Комплект предназначен для молочнотоварных (900-2000 голов) и откормочных (до 5000 голов КPC) ферм и  включает в себя пять ПТЛ включает в себя пять ПТЛРис 7. - Функциональная схема кормоцеха КОРК-15 1 - питатель-загрузчик силоса; 2 - скребковый транспортер силоса; 3 - бункера-дозаторы концентрированных кормов; 4 - винтовой конвейер; 5-транспортеры корнеклубнеплодов; 6 - оборудование для мелассы и карбамида; 7- измельчитель-камнеуловитель; 8 - дозатор корнеклубнеплодов; 9 - выгрузной транспортер; 10 - измельчитель-смеситель кормов; 11 - сборный транспортер; 12 - транспортер грубых кормов; 13 - питатель-загрузчик грубых кормов Отдельные ПТЛ кормоцеха работают следующим образом. Грубый корм из транспортных средств выгружают в лоток питателя 13, свободный конец которого приподнимается двумя гидроцилиндрами, в результате чего корм поступает на конвейер 12 питателя, подающий его к измельчающему барабану и отбойному битеру. Измельченный и отдозированный корм поступает на промежуточный транспортер 12, а с него — на сборный транспортер 11. Количество корма, подаваемого на промежуточный транспортер, регулируют вручную, изменяя скорость движения полотна конвейера. Аналогично силос из транспортного самосвального средства выгружается в лоток питателя-загрузчика 1, затем через дозирующие битеры поступает на скребковый транспортер 2 и далее — на сборный транспортер 11. Концентрированный корм загружают в бункера-дозаторы 3, оборудованные дозирующими устройствами, состоящими из корпуса, неподвижной тарелки и вращающихся скребков, которые захватывают и сбрасывают корм с тарелки на винтовой конвейер 4, подающий его на сборный транспортер 11. Корнеклубнеплоды доставляют в цех самосвальными мобильными средствами или стационарными транспортерами из хранилища, соединенного с кормоцехом. Корм выгружают на транспортер 5, доставляющий его в измельчитель-камнеуловитель 7, где он очищается, измельчается и поступает в бункер-дозатор 8, а затем — на сборный транспортер 11. Все компоненты рациона загружают на сборный транспортер послойно, и с него они поступают в измельчитель-смеситель 10 для доизмельчения, смешивания и обогащения мелассой и карбамидом, поступающими из емкостей 6. Готовая смесь из измельчителя-смесителя 10 транспортером 9 выгружается в кормораздатчик. СУ оборудованием кормоцеха обеспечивает полуавтоматический режим, при котором все машины ПТЛ включаются и выключаются в очередности, обусловливаемой ТП приготовления корма. Автоматизация дозирования кормов — важный фактор повышения их качества и рационального использования. Дозаторы классифицируют прежде всего, но назначению: для сыпучих, грубых и сочных стебельчатых, жидких кормов, добавок и кормовых смесей, а также корнеклубнеплодов. Способ дозирования может быть массовым порционным или непрерывным, а также объемным порционным или непрерывным. При массовом порционном дозировании можно точно составить рецепт рациона, вследствие чего его применяют в линиях по приготовлению премиксов, белково-витаминных добавок и комбикормов. Массовое же непрерывное дозирование менее точное по сравнению с объемным, и потому его используют реже. Объемное порционное дозирование применяют в линиях по производству комбикормов, а объемное непрерывное — в линиях по переработке кормов при загрузке измельчителей в кормоцехах и составлении простых полнорационных кормовых смесей. Автоматизация дозирования и смешивания компонентов комбикормов обеспечивается работой группы массовых дозаторов разной производительности с соответствующим набором питателей и смесителей периодического действия. Автоматизация дробилок и процессов переработки корнеклубнеплодовВ условиях животноводческих ферм корма растительного происхождения (зерно, солома, сено, корнеклубнеплоды), а также отходы пищевой промышленности, кормовые жиры, минеральные, витаминные и другие добавки перед скармливанием скоту обычно подвергают механической и (или) тепловой обработкам в серийно выпускаемых машинах и механизмах. Характерные примеры такого рода технологических операций — измельчение фуражного зерна, зеленой массы и грубых кормов, мойка и измельчение корнеклубнеплодов. Для измельчения сена и соломы применяют измельчители штифтового, ножевого или молоткового типа. Подлежащий измельчению корм подается в загрузочный бункер, который, вращаясь, сбрасывает его под молотки ротора дробильной камеры. Измельченная масса выносится из камеры воздушным потоком, создаваемым молотками ротора. Список литературы1. Проектирование систем автоматизации технологических процессов: Справочное пособие / А.С. Клюев, Б.В. Глазов, А.X. Дубровский, А.А. Клюев; Под ред. А.С. Клюева. — 2-е изд., перераб. и доп.—М.: Альянс, 2019. —464 с.:ил. 2. Карасев, В. В. Автоматизированные информационно-управляющие системы : учебное пособие / В. В. Карасев. — Рязань : РГРТУ, 2013. — 64 с. — Текст : электронный // Лань : электронно-библиотечная система. — URL: https://e.lanbook.com/book/168010 (дата обращения: 21.02.2022). — Режим доступа: для авториз. пользователей. 14 3. Пьявченко, Т. А. Автоматизированные информационно-управляющие системы с применением SCADA-системы TRACE MODE : учебное пособие / Т. А. Пьявченко. — Санкт-Петербург : Лань, 2021. — 336 с. — ISBN 978-5- 8114-1885-5. — Текст : электронный // Лань : электронно-библиотечная система. — URL: https://e.lanbook.com/book/168858 (дата обращения: 21.02.2022). — Режим доступа: для авториз. пользователей 4. Рябов, И. В. Автоматизированные информационно-управляющие системы : учебное пособие / И. В. Рябов. — Йошкар-Ола : ПГТУ, 2015. — 200 с. — ISBN 978-5-8158-1594-0. — Текст : электронный // Лань : электронно-библиотечная система. — URL: https://e.lanbook.com/book/76558 (дата обращения: 21.02.2022). — Режим доступа: для авториз. пользователей 5. Молдабаева, М.Н. Автоматизация технологических процессов и производств : учеб. пособие / М.Н. Молдабаева. - Москва ; Вологда : Инфра-Инженерия, 2019. - 224 с. - ISBN 978-5-9729-0330-6. - Текст : электронный. - URL: https://znanium.com/catalog/product/1048727 (дата обращения: 21.02.2022). –Режим доступа: по подписке. 6 .Береснев, А. Л. Разработка и макетирование микропроцессорных систем:Учебное пособие / Береснев А.Л., Береснев М.А. - Таганрог:Южный федеральный университет, 2016. - 106 с.: ISBN 978-5-9275-2168-5. - Текст : электронный. - URL: https://znanium.com/catalog/product/994665 (дата обращения: 21.02.2022). – Режим доступа: по подписке. 7.Федоров, Ю. Н. Справочник инженера по АСУТП: проектирование и разработка. Том 1: Учебно-практическое пособие / Федоров Ю.Н., - 2-е изд. - Вологда:Инфра-Инженерия, 2016. - 448 с.: ISBN 978-5-9729-0122-7. - Текст : электронный. - URL: https://znanium.com/catalog/product/760267 (дата обращения: 21.02.2022). – Режим доступа: по подписке |