пр1. Автоматизация судов в вопросах и ответах. Автоматизация судов в вопросах и ответах предисловие

Скачать 2.79 Mb. Скачать 2.79 Mb.

|

Глава четвертаяСИСТЕМЫ ЦЕНТРАЛИЗОВАННОГО КОНТРОЛЯНазначение системы централизованного контроля «Шипка-М»Что представляет собой система «Шипка-М»?Система «Шипка-М» — это унифицированная система централизованного автоматического контроля технических средств судов. Предназначена она для установки на судах с различными типами главной энергетической установки. Выпускается несколько модификаций системы. Система удовлетворяет требованиям Правил классификации и постройки морских судов Регистра, предъявляемым к средствам и системам автоматизации, устанавливаемым на судах неограниченного района плавания со знаком автоматизации А1 и А2 в символе класса. В каких условиях работает система?Система надежно работает, обеспечивая выполнение всех режимов работы, при: температуре от 0 до +40°С для аппаратуры, размещенной в центральном посту управления; при -10 до +45°С для аппаратуры, размещенной в других помещениях судна; относительной влажности 95 ± ±3 %, при температуре +40± ±2°С; длительных наклонах до 45°С в любом направлении; качке бортовой до 45° и килевой до 10° от вертикали с периодом 7-19 с; длительных кренах до 15° и дифферентах до 10°; воздействии электрических и магнитных полей напряженностью в постоянном магнитном поле до 400 А/м, в переменном магнитном поле до 80 А/м с частотой 50 и 400 Гц; смене однотипных субблоков, блоков, контейнеров и приборов; отклонениях параметров питающей сети от номинальных значений в соответствии с табл.8. Система должна сохранять свою работоспособность после того, как она находилась в среде при температуре до -50°С (предельная пониженная температура). Таблица 8

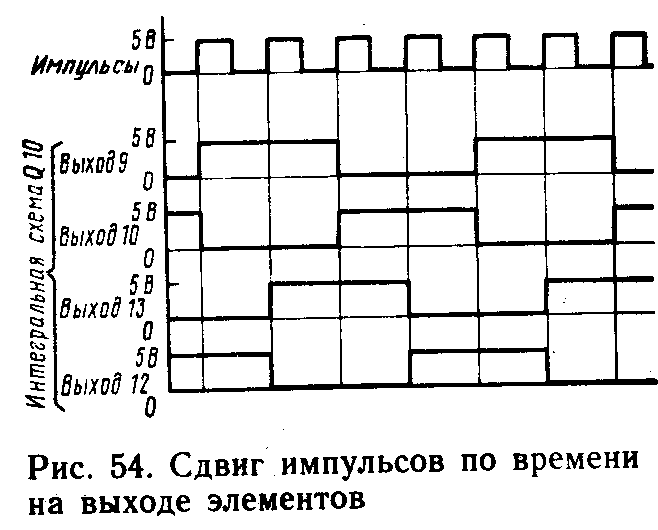

Система устойчива к воздействию на нее вибрационных нагрузок в диапазоне частот 5-60 Гц с ускорением 5 м/с2 и ударов ускорением 30 м/с2 при частоте 40-80 ударов в минуту. Ресурс системы до заводского ремонта 25 тыс.ч, срок службы системы 20 лет. Среднее время обслуживания одной неисправности, замены отказавшего блока (субблока) и приведения системы в рабочее состояние не превышает 15 мин при наличии подготовленных запасных частей. Какие операции реализуются системой?Система во время работы выполняет следующие операции: сигнализацию расшифровывающую (обобщенная и адресная), измерение в цифровой форме, контроль температуры выпускных газов, регистрацию выбегов, контроль состояния вахтенного. Какими основными техническими данными характеризуется система?Система «Шипка-М» имеет функции расшифровывающей аварийно-предупредительной световой и звуковой (критической и некритической) сигнализации в ЦПУ при отклонении от заданного значения параметров, контролируемой температуры выпускаемых газов, отсутствии вахтенного в ЦПУ, в течение 40мин с выдачей соответствующих сигналов. Система имеет следующие технические данные: Число помещении (в том числе и МО), охватываемых обобщенной аварийно-предупредительной световой и звуковой сигнализацией .... до 14 Число каналов адресной сигнализации в ЦПУ и МО по группам параметров и техническим средствам до……….. 20 Основная погрешность каналов сигнализации с аналоговыми датчиками без учета датчиков, % .... ±1,5 Цифровое измерение по вызову параметров: число одновременно вызываемых параметров …………. . . до 4 период обновления информации, с ....……………………. до 2,5 основная погрешность (без учета датчиков), % . ………. ±1 число регистрируемых фактов отклонения от установленного значения и возвращения в норму параметров ……………………………. до 168 Питание системы: однофазная сеть переменного тока: напряжение, В .............. 220 частота, Гц ............ 400 Система централизованного контроля АЛСИЧто представляет собой система АЛСИ-1?Система аварийно-предупредительной сигнализации АЛСИ-1 (ALSY-1) шведской фирмы «Юнгнер инструмент» была установлена на судах типа «Новомиргород», построенных по заказу в Финляндии. Основная часть системы содержит датчики дискретного действия (с контактными устройствами). Кроме того, к системе АЛСИ-1 подключены датчики аналогового действия — термометры сопротивления, термопары, аналоговые датчики давления и пр. Аналоговая часть системы производит измерения текущих значений контролируемых параметров, а при достижении этими параметрами установленных предельных значений вырабатывает дискретные сигналы, которые поступают в основную часть системы сигнализации и производят такое же действие, что и сигналы от датчиков с контактными устройствами. Система аварийно-предупредительной сигнализации АЛСИ-1 имеет в своем составе пишущую машинку «Кинцле», которая печатает выбеги всех контролируемых параметров. Записываются: год, месяц, число, часы, минуты и условный номер контролируемого параметра. Если запись вызвана выбегом данного параметра за пределы рабочего диапазона, печатание производится красным цветом. Если же запись вызвана восстановлением нормального рабочего значения контролируемого параметра, она печатается черным цветом. В системе аварийно-предупредительной сигнализации АЛСИ-1 использованы интегральные схемы нескольких типов. Каково назначение основного канала сигнализации?Назначением основного канала сигнализации является: восприятие аварийно-предупредительного сигнала по контролируемому параметру непосредственно от датчика дискретного действия или от соответствующего канала аналоговой приставки; «запоминание» аварийно-предупредительного сигнала; управление работой сигнальной лампы на пульте сигнализации в ЦПУ; выработка импульсов для группирования аварийно-предупредительных сигналов; выполнение подготовительных операций по регистрации выбегов контролируемых параметров. Как конструктивно выполнены основные каналы сигнализации?К  онструктивно основные каналы сигнализации смонтированы на печатных электронных картах типа UAL (рис.53). Каждая карта несет в себе 10 каналов сигнализации. Каждый канал состоит из трех транзисторов, шести логических элементов НЕ-И, резисторов, конденсаторов и диодов. онструктивно основные каналы сигнализации смонтированы на печатных электронных картах типа UAL (рис.53). Каждая карта несет в себе 10 каналов сигнализации. Каждый канал состоит из трех транзисторов, шести логических элементов НЕ-И, резисторов, конденсаторов и диодов.Одна интегральная схема содержит четыре логических элемента НЕ-И, так что в каждом канале сигнализации используются «полторы» интегральной схемы. Кроме того, на карте UAL имеются два элемента НЕ-И, общие для всех десяти каналов карты (интегральная схема Q9). Итого на одной карте UAL установлено 16 интегральных схем. Принципиальная схема одного основного канала сигнализации системы АЛСИ-1 приведена на рис.53. Для конкретности был взят первый канал карты UAL. Другие каналы отличаются иной нумерацией компонентов и выводов. На рис.53 1-13 — номера входов и выходов интегральных схем; К — кодовые номера параметров; N — номера выходных выводов. Как работает канал при отсутствии неисправности?При отсутствии неисправности контакт датчика D закрыт. Транзистор Т1 открыт, а транзистор Т2 заперт. Нулевое напряжение с коллектора транзистора Т7 поступает на входы 10 и 12 интегральной схемы Q2, вырабатывая на ее соответствующих выходах 8ч II сигналы логические «I». Сигнал логическая «I» с выхода 11 интегральной схемы Q2 передается по двум каналам. Как работает схема при появлении неисправности?При появлении неисправности контакт датчика D открывается. После небольшой выдержки времени, в течение которой происходит разряд конденсатора С], транзистор Т] запирается. На его коллекторе появляется сигнал логическая «I», который поступает на входы 10 и 13 интегральной схемы Q2. Происходят следующие действия. В определенный момент времени, когда на вывод К карты UAL подается сигнал логическая «/», оба входа 9 и 10 логического элемента НЕ-И получают единичные сигналы. Так, на выходе 8 этого элемента появляется сигнал логический «О», подаваемый на вход 1 интегральной схемы Q9. В результате вырабатывается командный импульс на включение пишущей машинки, регистрирующей появление неисправности. Каковы особенности системы АЛСИ-8?Система АЛСИ-8 состоит из модулей, каждый из которых имеет по восемь каналов. Каждый канал, в свою очередь, состоит из отдельной электронной карты. Все карты устанавливаются в кассеты. Особенности системы: возможность показания температур и давлений на индикаторе; расчет изменения в течение длительного периода и формирование сигнала перед тем, как произойдет существенное отклонение перфорирование величины измерения на телетайпной ленте для передачи информации на берег. Как регистрируются выбеги параметров?В системе АЛСИ-1 предусмотрены контуры регистрации выбегов параметров. Выходы этих контуров подаются на пишущую машинку, которая и регистрирует их на бумажной ленте. Записываются: год, месяц, число, время (часы и минуты) и условный номер параметра, по которому достигнуто установленное предельное значение. Печатание происходит в двух случаях: при выходе параметра за пределы рабочего диапазона — красным цветом; при возвращении параметра в пределы рабочего диапазона — черным. В качестве пишущей машинки используется цифровая пишущая машинка «Кинцле». Последняя, кроме системы аварийно-предупредительной сигнализации АЛСИ-1, применяется также и в других автоматических системах, установленных на судах: в даталоггерах «Дата цент» в реверсографах фирмы «Хонейвелл» на судах типов «Дмитрий Овцын» и «Алиот». Пишущая машинка «Кинцле» широко распространена на наших судах. Что представляет собой пишущая машинка «Кинцле»?Пишущая машинка «Кинцле» состоит из следующих основных частей: электрического двигателя, предназначенного для привода всех движущихся частей машинки. Движение от двигателя передается через муфту и редуктор. Частота вращения двигателя автоматически регулируется регулятором цифровых дисков, на которых выгравированы печатаемые знаки. В стандартном исполнении – это десять цифр (от 0 до 9). Однако по специальному заказу вместо цифр могут быть выгравированы буквы или различные знаки (плюс, минус, звездочка и т.д.); главной кулачной шайбой, которая передает движение цифровым дискам через систему рычагов и тяг; запирающих магнитов, по одному магниту для каждого цифрового диска. При подаче питания на запирающий магнит дальнейшее проворачивание данного цифрового диска блокируется. Тем самым осуществляется «набор» того сочетания печатаемых знаков, которое должно быть отпечатано на бумажной ленте; валика машинки, к которому роликами прижата бумажная лента для отпечатывания данных. Печатается одновременно вся строка, для чего все цифровые диски кратковременно прижимаются к валику. После печатания валик тотчас поворачивается на один (4,25 мм) или на два интервала (8,5 мм) в зависимости от установки; механизма подачи красящей ленты. Этот механизм аналогичен механизму обычной пишущей машинки. На судах используется двухцветная красящая лента (черно-красная), в связи, с чем машинки «Кинцле» оборудуются также механизмом изменения цвета ленты; шагового переключателя с контактными кольцами, выполненными на печатной плате. Как осуществляется управление машинкой «Кинцле»?Контуры управления пишущей машинкой «Кинцле» в системе АЛСИ-1 собраны на трех электронных печатных картах. Функции контуров управления ее заключаются: в обегании контролируемых точек с выявлением их состояния, имеется или отсутствует неисправность в каждой из точек. По окончании одного цикла обегания тотчас начинается следующий цикл и так далее в течение всего времени работы системы сигнализации; в сравнении результатов данного цикла обегания с предшествующим циклом. Тем самым выявляются изменение различных контролируемых параметров, появление или исчезновение неисправностей; при появлении и исчезновении неисправностей вырабатывается командный импульс на печатание, подаваемый на машинку «Кинцле». Одновременно подается импульс, определяющий цвет записи. При появлении неисправности запись ведется красным цветом, а при исчезновении — черным; в формировании ответа на опросные импульсы машинки «Кинцле» в процессе печатания. Ответ вырабатывается в виде кода, изображающего трехзначный номер контролируемых точек, где возникла или исчезла неисправность. Как происходит обегание контролируемых точек?Осциллятор вырабатывает периодические импульсы. Эти импульсы поступают на вход цепочки, состоящей из трех декадных счетчиков: единиц, десяток и сотен. Результаты счета импульсов выдаются счетчиками в бинарно-десятичном коде. Далее следует преобразование в десятичный код, и полученная цепочка обегающих импульсов подается в строгой последовательности на каждый из основных каналов сигнализации. При подаче обегающего импульса определяется состояние канала: имеется или отсутствует неисправность. Результаты этого опроса поступают для дальнейшей обработки. Продолжительность одного цикла работы элементов ДА-НЕТ интегральной схемы равна продолжительности четырех импульсов. В  течение одного цикла значение сигнала на каждом выходе изменяется дважды: половину цикла—логическая «I» и половину цикла — логический «О». Следовательно, на выходах элементов ДА-НЕТ имеет место прямоугольное изменение напряжения с частотой, в 4 раза меньшей частоты импульсов. Если частота импульсов ДА-НЕТ равна 200кГц, то частота импульсов на выходе элементов составляет 50кГц. Амплитуда импульсов +5В. Импульсы на выходе из второго элемента сдвинуты по отношению к выходным импульсам первого элемента на время одного импульса (рис.54). течение одного цикла значение сигнала на каждом выходе изменяется дважды: половину цикла—логическая «I» и половину цикла — логический «О». Следовательно, на выходах элементов ДА-НЕТ имеет место прямоугольное изменение напряжения с частотой, в 4 раза меньшей частоты импульсов. Если частота импульсов ДА-НЕТ равна 200кГц, то частота импульсов на выходе элементов составляет 50кГц. Амплитуда импульсов +5В. Импульсы на выходе из второго элемента сдвинуты по отношению к выходным импульсам первого элемента на время одного импульса (рис.54).Какие неисправности могут быть в системе АЛСИ и как их устранить?Для обеспечения безупречной и эффективной работы системы каждая из ее составных частей тщательно настроена и отрегулирована на заводе-изготовителе. Поэтому смена их всегда сопряжена с риском потери точности вследствие небольших отклонений в параметрах отдельных компонентов. При выполнении какой-либо замены или подстройки, в том числе и при смене карты-контура на запасную, рекомендуется соблюдать условия, приведенные в табл.9 (см.рис.53). Таблица 9.

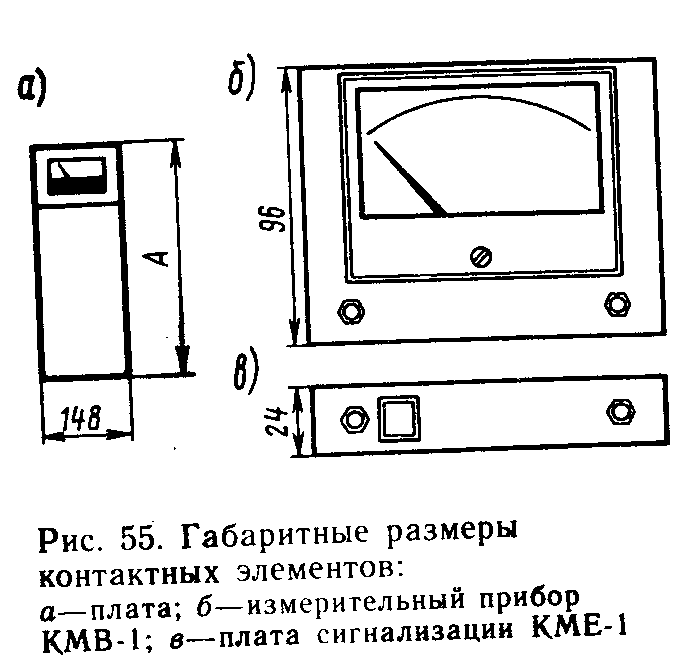

Система централизованного контроля КМ-1Каковы технические возможности системы КМ-1?Система централизованного контроля (сигнализационное контрольное устройство) типа КМ-1 измеряет, аналоговые величины и осуществляет тревожную сигнализацию. К системе могут быть подключены: контактные датчики (с разомкнутыми контактами); платиновые реостатные датчики типа Р-100, служащие для измерения температуры; терморезисторные датчики типа Т802, служащие для измерения температуры; термопары типа NiGr/Ni вместе с усилителями типа GA-3, служащие для измерения температуры; манометрические датчики типа GT-1 (см.рис.7); датчики разницы давлений типа GT-2. В типовой комплектации системы имеется магнитно-электрический измеритель для измерения аналоговых величин. Дополнительно к оборудованию может поставляться цифровой измеритель, с помощью которого можно выполнять измерения одновременно с магнитно-электрическим измерителем. Цифровой измеритель может соединяться с датчиками разных типов в требуемой комбинации. К | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кассета | А | Вырез в передней стенке платы |

| U В-1/6 | 180 | 172Х116 |

| U В-1/10 | 276 | 269Х116 |

| Кассета | А | Вырез в передней стенке платы |

| U B-1/15 | 396 | 388Х116 |

| U В-1/20 | 516 | 508Х116 |

В марке кассеты цифра в знаменателе показывает, сколько модулей включает в себя данная кассета. Например, кассета UB-1/ 10 включает 10 модулей. Для пакета с прибором необходимы четыре модуля, а для остальных пакетов нужно по одному модулю. Например, в кассету, имеющую место для 10 модулей, можно поместить один пакет с измерительным прибором и шесть каналовых пакетов.

В

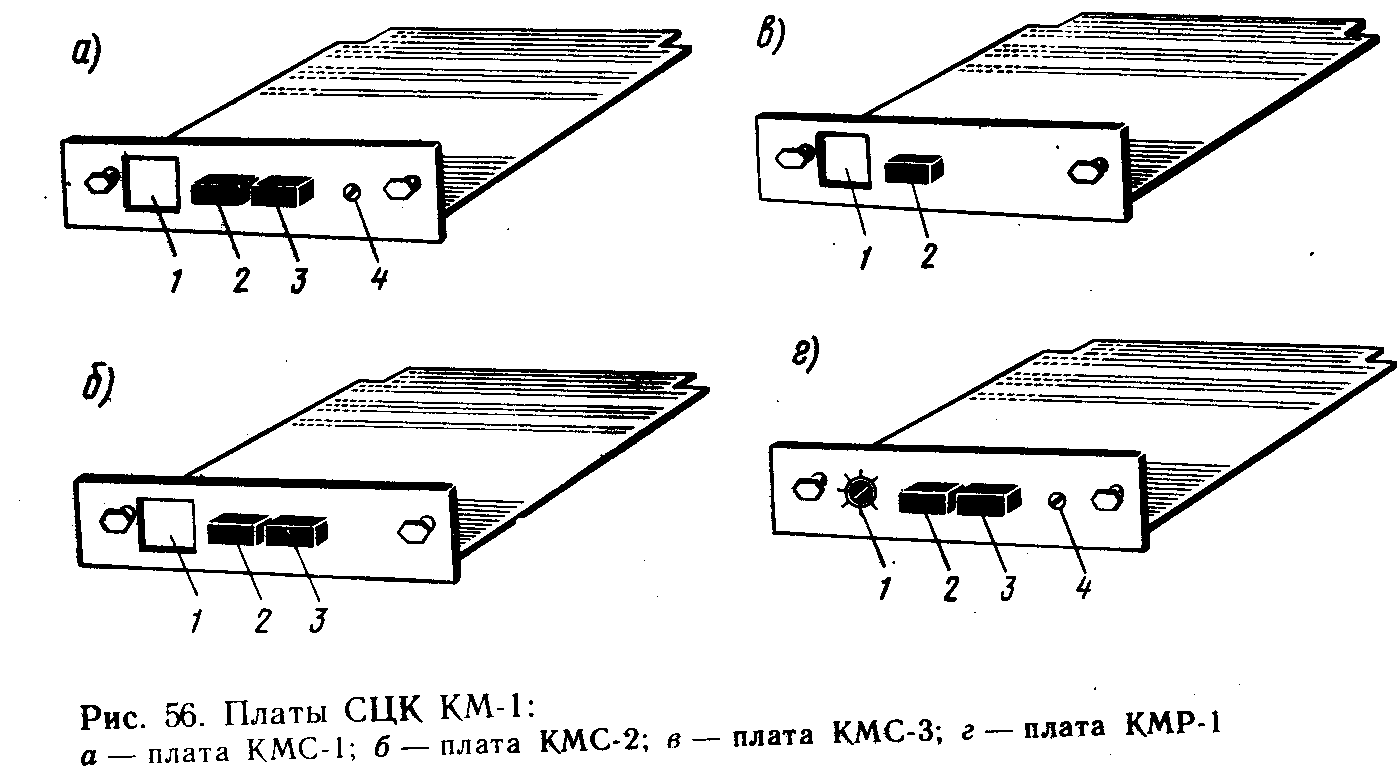

плате КМС-1 (рис.56,а) есть красная лампа аварийного состояния. При аварии горит мерцающий свет, после подтверждения аварии — постоянный. При нажатии кнопки 2 прибор показывает текущую температуру или давление. Назначение кнопки — подтверждение тревожного состояния объекта.

плате КМС-1 (рис.56,а) есть красная лампа аварийного состояния. При аварии горит мерцающий свет, после подтверждения аварии — постоянный. При нажатии кнопки 2 прибор показывает текущую температуру или давление. Назначение кнопки — подтверждение тревожного состояния объекта.Кнопка 3 служит для показания аварийного параметра. С помощью винта 4 устанавливают значение аварийного параметра.

Плата КМС-2 (рис.56,б) применяется для определения температур выпускных газов. Красная лампа аварийного состояния при включении тревоги горит мерцающим светом, а после ее подтверждения переводится в режим постоянного свечения. После нажатия кнопки 2 прибор показывает текущую температуру параметра, а в случае тревоги служит для индикации. При нажатии кнопки 3 измеряемый параметр подключается к системе контроля.

На рис.56,в показана плата КМС-3 для подключения контактных датчиков. Аварийная лампа красного цвета при возникновении аварийного значения параметра горит мерцающим светом, а после квитирования — постоянным светом. Кнопка 2 служит для подтверждения аварийного значения.

Плата КМР-1 (рис.56,г) предназначена для измерения температур выпускных газов. Переключатель 1 служит для установки зоны отклонения. При нажатии кнопки 2 прибор показывает среднюю температуру, при нажатии кнопки 3 — максимальное значение предельного параметра. Винт 4 предназначен для установки предельного значения параметра.

Какие рабочие параметры имеет система КМ-1?

Рабочие интервалы показаний параметров системы следующие:

Для температуры, °С = 0-100; 0-160; 0-300 и 0-600

Для давления, Мпа = 0-0,1; 0-0,25; 0-0,4; 0-0,6; 0-1,0; 0-1,6; 0-2,5; 0-4,0; 0-6,0

Для разницы давлений, МПа = 0-0,01; 0-0,06; 0-0,1; 0-0,16

Показания можно снимать во всем интервале прибора. Интервал установки предельных значений:

Для стандартных каналовых пакетов — отдельная настройка верхнего и нижнего предельного значения во всем измерительном интервале;

Для каналовых плат измерения температуры выпускных газов, сигнализирующих превышение предельного отклонения от среднего значения, — интервалы отклонения ±10±70°С максимального предельного значения 0-600°С;

Выключение сигнала отклонения ниже значения температуры, установленной в интервале, 0-600°С.

Погрешность измерения и сигнализации 4=2% полного интервала. Погрешность измерений, °С, датчиков температуры в зависимости от длины l и сечения провода S даны в табл.10.

Таблица. 10

| Датчик | 1, м | ||

| 20 | 50 | 100 | |

| Р100 Т802 | 5/1,2 0,18/0,06 | -/3 0,44/0,15 | -/6 0,87/0,30 |

Примечание: 1 цифра дана для сечения провода S=0,5, 2-я цифра – для S=1,5 мм2.

Задержка сигнализации: аналоговые каналовые пакеты в стандартном исполнении около 0,5 с платы с контактным датчиком около 2 с. Время это может быть увеличено до 25 с.

Как осуществляется соединение платы с кассетой?

Все платы подключаются к кассете КМ-1 через стандартную контактную пленку и стандартные штепсельные соединения данной системы.

Как подключаются кассеты к системе КМ-1?

Как подключаются кассеты к системе КМ-1?

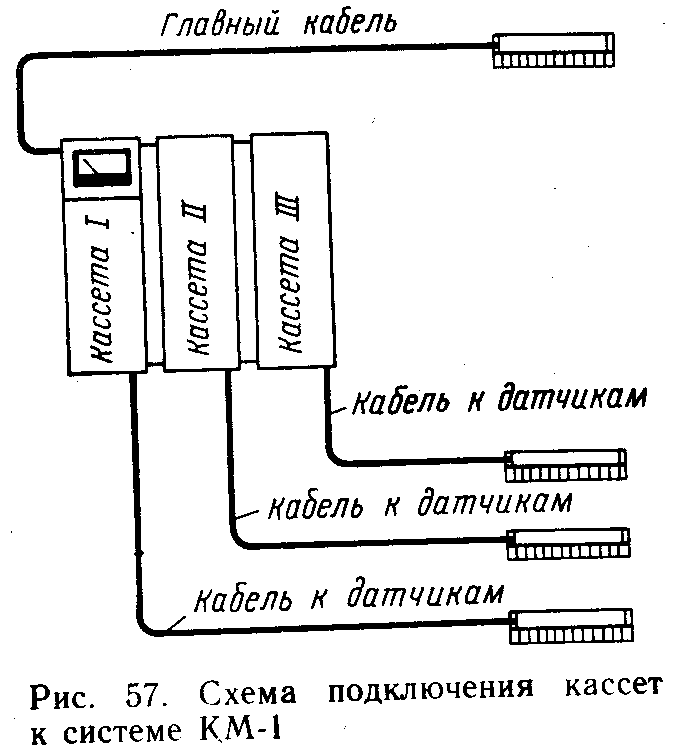

Схема подключения сигнализационного контрольного устройства с большим числом кассет дана на рис.57. Каждая кассета поставляется с кабелем датчика, имеющим штепсельное соединение, а каждое устройство поставляется с общим главным кабелем, на конце которого также есть штепсельный соединитель. Каждая кассета имеет определенное количество плат (измерительный прибор, две платы сигнализации, плата отклонений, платы каналов). Каждая из этих плат состоит из печатной схемы и передней стенки, которая соединяется с кассетой после того, как плату вставили в штепсельные гнезда, находящиеся в задней части кассеты.

Для чего предназначен и как работает измерительный прибор типа КМВ-1?.

Прибор типа КМВ-1 предназначен для измерения значений сигналов, подаваемых от аналоговых датчиков подключенных к устройству КМ-1

Пакет имеет дополнительный выход, служащий для подключения измерителя с интервалом 0-1мА. Выход этот может быть использован для подключения цифрового измерителя.

Номинальные данные: питающее напряжение постоянного тока 16В ±35мВ; потребление тока 40 мА.

Передняя стенка измерительного прибора выполнена из алюминиевого листа. Измеритель крепится к этой плите в отверстии. Электрические элементы помещены на штепсельной плате с печатными схемами. В передней части платы находятся две латунные консоли, к которым прикреплена передняя стенка с измерителем.

Нажатием кнопки на одной из каналовых плат, выход которой подключен к измерительному прибору, напряжение (в интервале 1-5В) будет преобразовано в ток (в интервале 0-1мА), проходящий через измеритель. Между током и выходным напряжением существует прямолинейная зависимость. На выходе пакета можно также получить напряжение 1-5В от источника с малым интервалом. Ток, проходящий через измеритель, зависит непрямолинейно от сигнала на входе измерительного прибора, так как введены в систему нелинейные элементы. Таким образом, получена прямолинейная зависимость между током и температурой датчика. Каналовая плата предназначена для совместной работы с терморезисторными датчиками.

Что представляет собой плата сигнализации помех типа КМЕ-1?

Плата сигнализации помех служит для обнаружения разрывов и коротких замыканий в кабелях аналоговых датчиков, а также перебоя в питании устройства. Питающее напряжение постоянного тока 16В±35 мВ. Потребление тока в нормальном состоянии 80мВ, в состоянии тревоги 50мВ. Интервал сигнализации при превышении напряжения 4,6В на выходе, а при снижении напряжения ниже 0,55В на входе.

При неисправности лампа горит постоянным светом (не горит, если нет питания) и срабатывает контакт переключения реле, питаемого в нормальном состоянии (контрольного). Пакет сигнализации помех состоит из платы с печатной схемой и алюминиевой передней стенки. В передней части плитки с печатной схемой находятся две латунные консоли, к которым плитка прикрепляется при помощи двух винтов, служащих одновременно для вытягивания платы из штепсельного гнезда. На передней стенке находится желтая лампа. Реле для сигнализации помех помещено на плате с печатной схемой.

В нормальных условиях лампа горит постоянным током, а к реле сигнализации подается питание. Входы «+» и «-» соединены с соответствующими выходами каналов. Отдельные каналовые платы имеют на выходах помех включенные диоды, которые изолируют друг от друга отдельные цепи.

Что представляет собой плата сигнализации отклонений от среднего значения температуры типа КМР-1/Т2?

Плата типа КМР-1/Т2 применяется вместе с каналовыми пакетами типа КМС-2/Т2, вырабатывая для них отдельными каналами предельные значения параметров. Из значений сигналов создается среднее значение, которое служит для установки предельных значений отклонений. Кроме того, вырабатывается предельное значение тревоги при высокой температуре.

Плата предназначена для температур в интервале 0-600°С, измеряемых при помощи термоэлементов. Питающее напряжение постоянного тока 16В ±35 мВ, потребление тока 40мА. Входной сигнал 1-5 В (соответствует 0-600°С). Интервал настройки зоны отклонений от среднего значения 10-70°С. Интервал настройки верхнего предельного значения и выключения действия тревоги отклонения от среднего значения 0-600°С. Плата состоит из печатной схемы и передней стенки. В передней части печатной схемы находятся две латунные консоли, к которым крепится передняя стенка при помощи двух винтов, служащих одновременно для вытягивания пакета из штепсельного гнезда.

Сигнал, входящий в блок отклонений, является средним значением температур всех каналов типа КМС-2/Т2, которые включены в систему автоматического контроля температур. Среднее значение указывается на измерительном приборе после нажатия кнопки. Два предельных значения отклонения вырабатываются на основе среднего значения температуры. Они передаются к каналовым блокам — нижнее и верхнее предельные значения отклонения (ширина зоны отклонения). Верхнее предельное значение — это сумма среднего значения температуры и устанавливаемого предельного значения отклонения, а нижнее предельное значение — это разность среднего значения и устанавливаемого значения. Установка зоны отклонений выполняется при помощи потенциометра в интервале от ±10 до +70°С по отношению к среднему значению температуры.

Что представляет собой схема каналов для аналоговых датчиков с сигнализацией верхнего и нижнего предельных значений тревоги типа КМС-2?

Плата каналов типа КМС-2 предназначена для совместной работы с аналоговыми датчиками, когда требуется сигнализация верхнего и нижнего предельных значений параметра. Питающее напряжение постоянного тока 16В ±35мВ, потребление тока в нормальном состоянии 40мА, в состоянии тревоги 60мА. Число тревожных выходов 2: выходной сигнал тревоги — импульс 10В, сложенный с импульсом отклонения 5В, оптический сигнал тревоги — красный мерцающий свет, который переходит на постоянный после подтверждения тревоги. Задержка тревоги стандартная 0,5с, ее можно увеличить до 25с. Конструкции платы КМС-2 и платы КМС-1 аналогичные.

Каким образом группируются сигналы?

Все устройства КМ-1 приспособлены для группирования сигналов. Для этой цели вверху каждой кассеты находится специальная группирующая плата. Необходима также дополнительная кассета, которая состоит из печатных плат и реле. Группирующая плата может быть подключена к 20-каналовым платам. Путем соответствующих подключений можно создать максимум 10 групп. Группирующая плата с двух сторон покрыта медной фольгой. На одной стороне нанесены объяснения. Фольга уложена с одной стороны горизонтальными полосками, а с другой — вертикальными. В местах пересечения горизонтальных и вертикальных полосок в плате сделаны отверстия. Группирование каналов производится путем введения медной проволоки в соответствующие отверстия и припаивания ее к полоскам фольги по обеим сторонам платы.

Какие особенности имеет система КМ-2?

Комплект системы центрального контроля КМ-2 включает в себя сигнальную панель КМ-2, панель обобщенных аварийных сигналов КР-20, блок общего контроля КМ-2, панель вахтенного КР-30, сигнальную панель помещения КР-50. В качестве чувствительных элементов использованы дискретные устройства, датчики температуры типа Т-802 с выходным сигналом 1-5 мА.

Погрешность измерения в системе ±2% полного диапазона шкалы, нестабильность — приблизительно 0,5% полного диапазона шкалы, задержка сигнала по времени 0,2-2,25с.

Габаритные размеры стоек системы КМ-2 определяются размерами панелей. На судах применяются унифицированные стойки с панелями десяти типоразмеров: высота может быть 180, 276, 396, 516 мм, ширина 148,297, 445 мм, длина 276мм.

Какие могут возникнуть неисправности в системе КМ и как их устранить?

При возникновении неисправности в системе и их устранении следует соблюдать условия, которые приведены в табл. 11.

Таблица 11

| Неисправность | Причина | Устранение неисправности | ||

| Все лампы в кассете не горят | Неисправность в системе питания | Проверить главные предохранители. Проверить, есть ли напряжение между контактами 201 и 202 на планке главного кабеля. Проверить соединения между контактной планкой и кассетой. Проверить, есть ли напряжение 24 В на входе стабилизатора. Проверить, есть ли напряжение 16 В на выходе из стабилизатора. Если напряжения на выходе из стабилизатора нет, а на входе есть, следует заменить стабилизатор. | ||

| Некоторые лампы не горят | Дефектная лампа | Заменить | ||

| Плавкие предохранители перегорают сразу же после замены | Между контактами «+» и «—» в кассете или датчиках короткое замыкание | Проверить полярность напряжения на выходе | ||

| Лампа помех светится, может также светиться лампа предельного значения параметра на плате каналов | Разрыв или короткое замыкание проводов аналогового датчика | Проверить показания на каналовых платах до обнаружения поврежденного элемента. Проверить соединение датчика. Если все в порядке, заменить датчик | ||

| Значение температуры выпускных газов в одном из каналов равно температуре окружающей среды | Короткое замыкание компенсационного провода между усилителем и термопарой | Устранить короткое замыкание | ||

| Результат измерения температуры выпускных газов значительно отличается от температуры, которая может быть в действительности. Нет предупреждения | Разрыв в компенсаци онном проводе между датчиком и усилителем | Устранить разрыв | ||

| При вращении потенциометра (для установки предельных зна- хотя установленное значение температуры превысило измеренную текущую температуру датчика | Повреждение платы каналов | Заменить плату | ||

| Ошибочные показания для всех плат в устройстве | Повреждение измерительного прибора | Заменить приюр | ||

Контроль выполняют следующим образом:

поочередно соединяют накоротко электропровода с датчиками в каждом канале и проверяют, загорится ли лампа предельного значения параметра (тревоги) и действует ли реле помех в плате сигнализации помех;

проверяют, вызовет ли разрыв цепи датчика (отключение провода на контактной планке) свечение лампы и срабатывание реле помех;

проверяют действие каналовых плат вращением потенциометра до момента появления предельного значения параметра. В платах с нижним предельным значением потенциометр следует вращать по ходу часовой стрелки, а в платах с верхним предельным значением уставки — против часовой стрелки. Проверить, совпадают ли указанное предельное значение и указанное текущее значение.

Как контролируют каналовые платы для температуры выпускных газов?

Контроль производят следующим образом:

для каждой платы каналов вызывают короткое замыкание на контактах датчика и проверяют, сработают ли лампа и реле в сигнализации помех;

проверяют, возникнет ли тревога в случае разрыва цепи датчика, лампа и реле в схеме сигнализации должны сработать;

на каждой плате сигнализации вращают против часовой стрелки потенциометр для установки мнимой температуры до возникновения тревоги и проверяют, находится ли мнимая температура вне зоны допустимых отклонений. Проверять следует для положительных и отрицательных предельных отклонений от среднего значения.

Как проверяют цепи контактных датчиков?

Проверяют действие каждой цепи, отключая одно из соединений датчика. В этом случае должен возникнуть сигнал тревоги. После подтверждения тревоги лампа должна гореть постоянным светом. Подключают провод датчика и проверяют, начнет ли лампа гореть слабым светом.

ак конструктивно выполнено сигнализационное контрольное устройство?

ак конструктивно выполнено сигнализационное контрольное устройство?