пр1. Автоматизация судов в вопросах и ответах. Автоматизация судов в вопросах и ответах предисловие

Скачать 2.79 Mb. Скачать 2.79 Mb.

|

Глава пятаяСИСТЕМЫ ТЕХНИЧЕСКОГО ДИАГНОСТИРОВАНИЯ СУДОВЫХ ДИЗЕЛЕЙСистема диагностирования типа DETSСуществует ли современный метод диагностирования судовых дизелей?В связи со спецификой конструкции и процессов, происходящих в поршневом двигателе внутреннего сгорания, он является более сложным объектом для диагностирования, чем, например, паровая турбина. Методы диагностирования паровых турбин основаны на относительно простом анализе вибраций. Информационные значения вибраций для дизелей являются относительно небольшими. Для таких сложных объектов, как двигатель внутреннего сгорания, нет до сих пор унифицированного комплексного диагностического метода. Однако существуют разные методы, охватывающие лишь меньшую или большую часть двигателя. Что представляет собой местное диагностирование?Примером местного диагностирования является, например, анализ работы камеры сжигания при использовании аппаратуры, изготовляемой фирмой «Аутроника». Используя установленные в каждом цилиндре термоэлементы (два — в цилиндровой втулке, один — в крышке), эта аппаратура измеряет температуры в отдельных точках камеры сжигания, сигнализирует в случае превышения предельных значений и рассчитывает средние значения этих температур в промежутках времени через каждые 4 ч. Текущий анализ температурных отклонений выполняется сравнением измеряемых значений с правильными. Правильные значения температур для данного состояния нагрузки двигателя можно получать разным путем: при помощи компьютера на судне или берегу, или на основании номограммы, поставленной фирмой для определенного двигателя. Номограмма создает возможность для данного состояния нагрузки двигателя быстро определить температуры цилиндровой втулки и крышки. Состояние нагрузки определяется комплексом следующих параметров: частотой вращения, температурой наддувочного воздуха, давлением наддувочного воздуха, средним индикаторным давлением. Если анализ покажет, что разница между измеряемой и эталонной температурой повышается во времени, то можно при помощи экстра полирования на диаграмме отклонений (разниц) в функции времени прогнозировать соответствующее состояние впрыскивающей аппаратуры, поршневых колец, и т.п. Что представляет собой система типа DETS настройки дизеля?Система DETS — это система индикации, которая дает эксплуатационнику значительно больше информации о системе впрыска топлива и процессе сгорания топлива в дизеле, чем обычные методы индикации. Индикация давления впрыска топлива дает информацию о том, где возможно появление неисправности. Давление в цилиндре отражает только вторичное проявление неисправности. Следовательно, система DETS дает предпосылки для оптимальной настройки дизеля, а значит для максимальной экономии топлива. Она вычерчивает диаграммы давления и записывает ряд характерных параметров с помощью специального регистрирующего устройства, которое записывает текст и вычерчивает кривые в виде совокупности точек. Какие параметры регистрируются системой DETS?Системой DETS регистрируются следующие параметры: среднее индикаторное значение pi; давление сжатия Рс; максимальное давление цикла рмах; давление расширения рр в точке 40° после верхней мертвой точки (ВМТ), момент воспламенения Те (в градусах поворота коленчатого вала относительно ВМТ), момент максимального давления Тмах (в градусах поворота кривошипа относительно ВМТ), разность между наибольшим и наименьшим значениями среднего индикаторного давления Δpi в течение пяти ходов поршня. Кроме того, регистрируются следующие параметры, характеризующие подачу топлива в цилиндр: скорость нарастания давления перед открытием иглы форсунки υд (МПа/град поворота коленчатого вала), динамическое давление в момент открытия иглы рц, максимальное давление впрыска рв мах; момент открытия иглы форсунки То (в градусах поворота кривошипа относительно ВМТ), продолжительность впрыска Lв (в градусах поворота коленчатого вала), разность между наибольшим и наименьшим значениями Δрв mах в течение пяти ходов поршня. Датчики не установлены постоянно на каждом цилиндре, и имеется один переносной комплект датчиков, которые быстро можно установить на данном цилиндре. Для датчика давления в цилиндре используют обычное подсоединение к индикаторному крану. Для датчика давления впрыска применяют клапаны и переходники. Эксплуатационник решает сам, индицировать ли давление в цилиндре, давление впрыска или то и другое одновременно. Система DETS выдает соответствующие параметры и диаграммы. Как производится индикация параметров?Для выполнения операции «Регистрация параметров», «Удельный расход топлива» и «Таблица уставки эталонных значений» должно быть известно, на каких цилиндрах производится индикация. Это происходит при нажатии кнопки «Возврат» перед началом индикации. Система «забывает» все ранее выполненные индикации и будет «запоминать» все индикации, выполняемые с этого момента. Не имеет практического значения, индицирует ли оператор все цилиндры, так как система запоминает только последнюю индикацию для каждого цилиндра. Вместе с тем, один или несколько цилиндров могут быть пропущены, при индицировании, например из-за неисправности индикаторного крана. Для того чтобы получить копию записи результатов индикации, оператор нажимает кнопку «Регистрация» на панели индикации. Как производится юстировка угла поворота коленчатого вала?В любой системе индикации, где производится вычисление среднего индикаторного давления, чрезвычайно важным является правильное измерение положения поршня. В системе DETS положение поршня определяется косвенным путем — измерением частоты вращения коленчатого вала. Это производится с помощью двух индуктивных датчиков, установленных вблизи маховика, имеющего зубчатый венец. Один датчик дает сигнал (импульс) при прохождении каждого зубца, другой датчик дает сигнал (импульс) при прохождении ВМТ в пятом цилиндре. Один импульс на зубец дает слишком грубое измерение угла, поэтому внутри системы производится электронное умножение импульсов, так что получается 720 импульсов на один оборот или один импульс соответствует повороту вала на 0,5°. Другой датчик дает абсолютное эталонное значение для отсчета угла благодаря штифту, установленному на маховике таким образом, что штифт проходит мимо второго датчика в момент ВМТ в первом цилиндре. Какие погрешности могут быть при измерении угла?На практике часто трудно точно установить штифты и датчики. В лучшем случае измерение оказывается точным только для одного цилиндра и при долевой нагрузке. Это имеет место вследствие скручивания коленчатого вала крутящим моментом, который также зависит от нагрузки. Для мощных дизелей («Бурмейстер и Вайн», «Зульцер») скручивание вала составляет обычно 0,2-0,4°. Это может показаться несущественным, но погрешность 0,1° в измерении угла может привести к погрешности в вычислении среднего индикаторного давления на 0,5 %. Как могут быть получены средние значения угла?Во время юстировки угла, т.е. при нажатии кнопки «Юстировка угла», система автоматически выполняет эту задачу. Для получения средних значений индикацию выполняют несколько раз. При первых трех ходах поршня определяется количество полуградусных интервалов, составляющих смещение между измеренной ВМТ и предполагаемой ВМТ, получаемой с помощью сигналов «Частота вращения -угол» от зубцов венца маховика. Следующие пять ходов поршня индицируются с целью точной юстировки в градусах от ближайшего полу градусного импульса. При нормальных последующих индикациях эти значения используются для корректировки. Однако они действительны только для данного цилиндра. Для всех цилиндров юстировка должна выполняться таким же образом. Из каких составляющих состоит юстировка угла?Юстировка угла состоит из постоянной и переменной составляющей, зависящей от нагрузки. Постоянная часть компенсирует неточность монтажа датчиков и возможные неточности в дизеле, т.е. постоянные погрешности. Часть, зависящая от нагрузки, учитывает скручивание коленчатого вала. В действительности она пропорциональна моменту, приложенному к валу, но в системе DETS она пропорциональна квадрату частоты вращения вала дизеля. Как производится автоматическая юстировка угла?Автоматическая юстировка угла производится только для постоянной части. Коэффициент пропорциональности, учитывающий влияние частоты вращения на часть, зависящую от нагрузки, устанавливается в виде постоянного значения до сдачи судна в эксплуатацию или при установке системы. При автоматической юстировке угла постоянная часть устанавливается по разности между измеренным углом и рассчитываемой частью, зависящей от нагрузки. Даже при неправильном фиксированном коэффициенте пропорциональности этот метод корректировки даст правильную юстировку для тех значений частоты вращения (нагрузки), при которых производилась юстировка угла. Поэтому юстировка угла должна выполняться при частоте вращения, возможно более близкой к той, которая имеет место при длительной эксплуатационной мощности. Старшему механику или гарантийному инженеру предоставляется возможность решать этот вопрос, но не рекомендуется выставлять рейку топливных насосов на полную частоту вращения. Как определить, что юстировка угла закончена?Для того чтобы оператор мог судить о правильности юстировки угла, системой DETS выдается (печатается) определенное количество полу градусных интервалов юстировки: «Счетчик импульсов» для всех пяти ходов поршня «Градусы», «Единичные значения» и их среднее значение «Среднее значение». Дополнительно вычерчивается последний ход поршня, скорректированный по ближайшей полу градусной отметке. Если разброс для пяти отдельных измерений значительный, юстировка должна быть выполнена еще раз. Отдельные измерения не должны отличаться от среднего значения более чем на 0,1°. Какие сведения необходимы для расчета удельного расхода топлива?Для определения удельного расхода топлива должны быть известны: мощность дизеля, плотность топлива, его часовой расход, температура топлива на расходомере. При индикации дизеля система DETS автоматически вычисляет мощность дизеля. Остальные переменные определяются оператором и вводятся в систему вручную с помощью клавиатуры. Коммуникация между оператором и системой автоматически регистрируется. При нажатии кнопки «Удельный расход топлива» система печатает вопросы, запрашивающие надлежащую информацию. Все ответы оператора регистрируются. Выявление неисправностей дизеля на основе эталонных значенийКак могут быть установлены эталонные значения?Средствами диагностирования выявляются техническое состояние как двигателя в целом, так и его узлов. Техническое состояние может быть оценено по значениям одного или нескольких типичных для данного узла параметров. Например, для форсунки таким параметром может быть давление открытия иглы. При изменении условий эксплуатации параметры также могут меняться. Однако при этом техническое состояние узла может оставаться постоянным. Для оценки необходимо знать, какие значения параметров соответствуют не изменившемуся состоянию узла при данных условиях эксплуатации. Такие значения параметров называются «эталонными значениями». Их обычно определяют расчетным путем на базе математических моделей процесса. Изменение давления открытия иглы форсунки рц может быть вызвано только изменением частоты вращения Δω. Следовательно, для давления открытия иглы можно построить простую математическую модель рц = А + В Δω . Эта модель в ограниченном диапазоне частот вращения обеспечивает достаточную точность. При сравнении измеренного давления открытия иглы с эталонным наличием разности дает возможность судить о состоянии форсунки. Математическая модель состоит из двух членов: постоянного А и переменного В. Коэффициент В в переменном члене практически одинаков для дизелей одного и того же типа, а постоянный член А может несколько отличаться. Таким образом, модель остается постоянной, но ее члены могут принимать различные значения. Для тех типов моделей, по которым накоплен опыт, значение коэффициента В может быть установлено в системе DETS перед ее постановкой предприятию. Постоянная же А должна быть задана для данного дизеля. В системе это выполняется с помощью кнопки «Таблица эталонных значений». Информация выдается после индицирования дизеля при нажатии кнопки. Средние значения индицированных значений параметров, которые печатаются в качестве «средних значений» при выполнении функции «Регистрация параметров», отсчитываются для «нанесения» в качестве постоянных в модели параметров. Для давления открытия иглы постоянная А принимает такое значение, при котором сумма А+ВΔω будет равна среднему значению измеренных давлений открытия иглы. Назначение эталонных значений в системе DETS не в том, чтобы установить идеальные значения, а в том, чтобы дать возможность эксплуатационнику выявить изменения технического состояния. Для каких целей производится оценка значений параметров?Система DETS выполнена в виде измерительной аппаратуры. Автоматически она не прогнозирует, где и когда может появиться неисправность. Однако система дает возможность оценить состояние топливной аппаратуры и протекание процесса сгорания в цилиндре дизеля. Разработана диагностическая табл.12. В число параметров включена и температура выпускных газов, с помощью которых можно легко ставить диагноз совместно с параметрами, измеряемыми системой DETS. Таблица 12

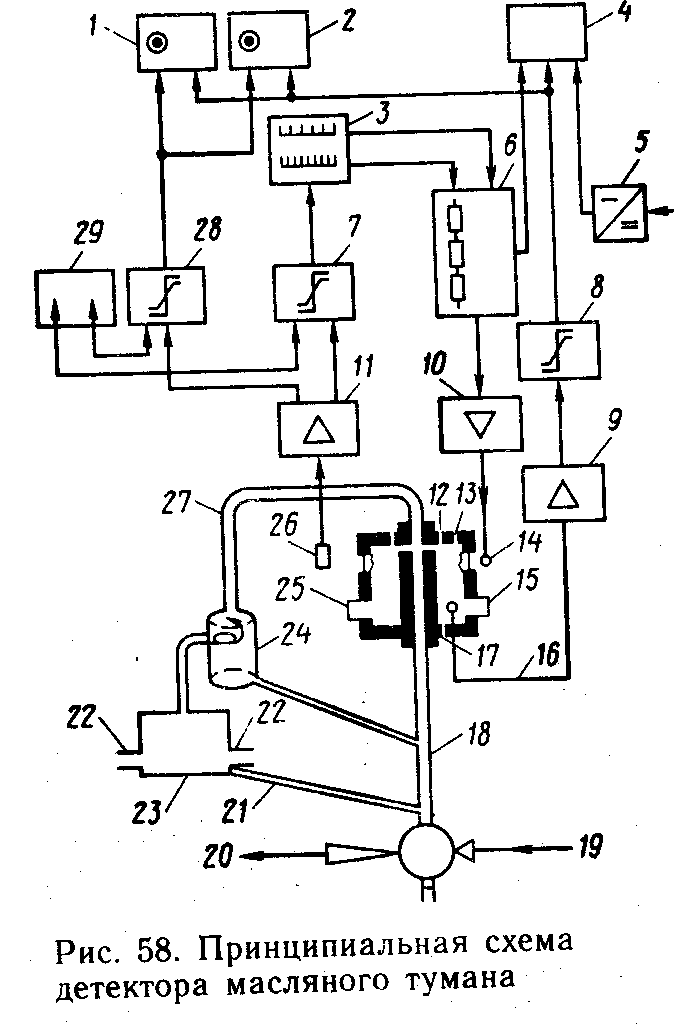

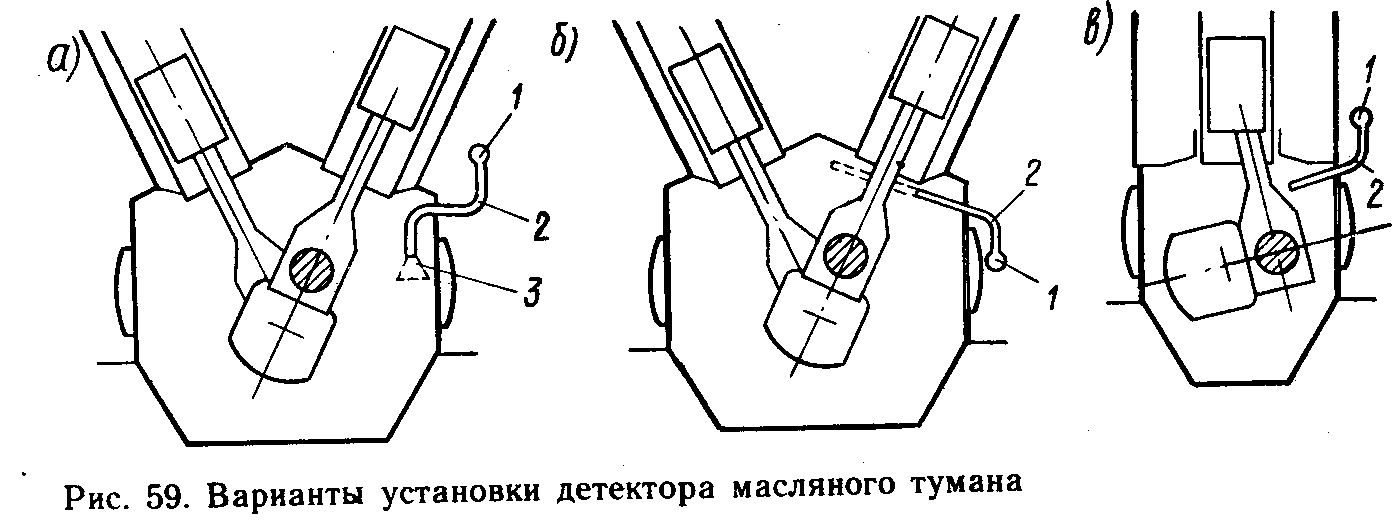

Примечания. 1. Буквами в таблице обозначено: Н — нижнее значение; В — верхнее значение; П, Р — момент времени соответственно поздний и ранний. 2. Скобки указывают, что данное явление не оказывает большого влияния. Какие параметры влияют на давление в цилиндре?На давление в цилиндре влияют следующие параметры: среднее индикаторное давление рi, которое зависит почти от всех остальных параметров. Трудно оценивать неисправности непосредственно только по его отклонению от нормального значения; давление сжатия рс, которое определяется прежде всего давлением наддувочного воздуха (может снизиться вследствие не плотности поршневых колец или возможных утечек через выпускной клапан); максимальное давление рмах, которое зависит от давления сжатия рс, с момента воспламенения Тв, распыла и качества топлива, а также состояния топливных насосов. Низкое давление сжатия, позднее воспламенение, плохое распыливание и плохое качество топлива приводят к снижению максимального давления, высокое давление сжатия и раннее воспламенение — к повышению максимального давления; давление расширения ре. Оно будет повышаться, если имеет место догорание топлива из-за подтекания форсунки; его повышение может быть также вызвано поздним воспламенением и плохим сгоранием; момент воспламенения Тв, который определяется моментом открытия иглы форсунки плюс задержка воспламенения. Задержка воспламенения зависит от давления сжатия рс, качества распыла топлива и качества самого топлива. Обычно время задержки воспламенения изменяется мало, а величину Тв, трудно определить точно; момент максимального давления Тмах который зависит прежде всего от момента воспламенения, а также от распыливания и скорости горения. Раннее воспламенение приводит к раннему моменту максимального давления; позднее воспламенение, плохой распыл и обусловленное этим позднее сгорание — к позднему моменту максимального давления. Кроме того, на Тмах оказывают влияние те же факторы, что и на рмах; различия в среднем индикаторном давлении рi. Изменения нагрузки из-за штормовой погоды приводят к повышению PV, однако необычно высокие значения РΥ, показывают на наличие какой-то неисправности, которая не обязательно проявляется в отклонении параметров, так как все параметры даются в виде осредненных значений за пять ходов поршня. Какие величины влияют на параметры впрыска?На параметры впрыска влияют следующие величины: скорость нарастания давления Уц перед открытием иглы форсунки, которая зависит только от насоса. При изношенном насосе снижается скорость нарастания давления. Этот параметр трудно рассчитать; давление открытия иглы форсунки р„, которое прежде всего зависит от пружины форсунки. Во время работы дизеля давление топлива нарастает настолько быстро, что оно превышает силу затяжки пружины до того, как игла переместится. Когда игла откроется, объем топлива возрастает, и давление несколько падает. Поэтому на диаграмме давления наблюдаются характерные колебания. Если данное явление не обнаружено, то это указывает на замедленное движение иглы, т.е. она не открывается полностью. На цилиндре, где имеется несколько форсунок, это может означать, что они не открываются одновременно; максимальное давление впрыска Рвmах. Отклонение от нормального значения может быть вызвано как насосом, так и форсункой. Повышение давления обычно связано с закоксовыванием распылителя, а снижение давления с износом насоса. Низкое значение Рвmах может привести к плохому распыливанию топлива, что в свою очередь, снижает максимальное давление в цилиндре из-за позднего сгорания; момент открытия иглы форсунки Го. Он прежде всего зависит от регулировки кулачка на распределительном валу и момента впрыска топливного насоса. Значение Го, кроме того, зависит от качества топливного насоса и жесткости пружины форсунки. При изнашивании насоса снижается скорость нарастания давления Уц, и момент открытия иглы начинается позднее; продолжительность впрыска Lg, который определяется типом топливного насоса. Детектор масляного тумана «Виза трон»Для чего используется детектор масляного тумана?С помощью контрольной системы картера «Виза трон» можно установить допустимую концентрацию масляных паров в картере дизеля (например, при нагреве подшипников) и посредством принятия соответствующих мер избежать аварии двигателя. Как работает детектор?Если масло, которое подается для смазки двигателей, перегреется, то возникает смесь из масляного испарения и дыма, которую называют масляным туманом. Можно учитывать туманообразование, как в отдельной секции, так и во всем объеме картера. Часть масляного тумана поглощается разбрызгивающимся маслом, остальная часть составляет существенную долю атмосферы картера. Устройство детектора основано на одной особенности масляного тумана — он поглощает свет. Энергия световой волны при ее распространении в масляном тумане уменьшается, т.е. она зависит от концентрации масляного тумана. Это явление используется для контроля температуры картера. Образующийся в картере масляный туман всасывается специальным контролирующим устройством. Последнее имеет световую камеру, через которую проходит поток масляного тумана. В световой камере световой луч, излучаемый источником света, проходит через масляный поток. Часть светового луча поглощается, а другая часть попадает на фоторезистор, который измеряет плотность света. При уменьшении плотности света ниже заданного значения (порога) дается сигнал тревоги. Как отбираются пробы, и контролируется концентрация масляного тумана?Из отдельных картерных секций высасывается масляный туман в общую собирательную трубу, где он перемешивается. Эта установка последовательно включает места отбора. Собирательная труба выполнена таким образом, что ее поперечное сечение значительно больше, чем сечение секционных труб, отсасывающих атмосферу из картера. Этим гарантируется падение давления в собирательной трубе, достигается возможность отбора пара всеми ответвленными трубами картера в одинаковом объеме за единицу времени. Понижение давления, при котором производится отбор атмосферы из картера, не должно превышать 250Па. Это гарантируется установкой регулирующего вентиля давления перед воздушным насосом. Вентиль должен быть отрегулирован так, чтобы он начинал работать при давлении в диапазоне 10-150Па. Как действует схема детектора масляного тумана?Д  вигатель оборудован в определенных местах патрубками для отсоса из картера атмосферы. Масляный туман (он образовывается в картере в результате перегрева) отсасывается и передается в собирательную трубку 22 (рис.58). Патрубки трубки присоединены к камере 23. Затем смесь проходит через сепаратор 24, где под влиянием центробежной силы отсеиваются крупные частицы масла. Отсепарированное масло по каналам 21 поступает к насосу 20. Благодаря этому значительно уменьшается риск возможности загрязнения прибора. вигатель оборудован в определенных местах патрубками для отсоса из картера атмосферы. Масляный туман (он образовывается в картере в результате перегрева) отсасывается и передается в собирательную трубку 22 (рис.58). Патрубки трубки присоединены к камере 23. Затем смесь проходит через сепаратор 24, где под влиянием центробежной силы отсеиваются крупные частицы масла. Отсепарированное масло по каналам 21 поступает к насосу 20. Благодаря этому значительно уменьшается риск возможности загрязнения прибора.Из сепаратора 24 контрольная смесь через канал 27 поступает в оптическую измерительную щель 12. Для того чтобы загрязнение в этой зоне было минимальным, особенно окошек 13 и 17 в световой камере, в обе камеры через фильтры воздуха 15 и 25 впускается незначительное количество свежего воздуха. Через канал 18 воздушный насос 20 создает необходимое пониженное давление в отсасывающей системе. Для работы насоса подается рабочий воздух по трубопроводу 19. Выходящая из воздушного насоса смесь, состоящая из атмосферы картера, рабочего воздуха и масла, может быть направлена в сборную емкость и картер. Отсепарированное масло обычно поступает в двигатель. Для проверки прибора служит блок 2. Источник света 14 (полупроводник) излучает инфракрасный свет определенной яркости на приемник 26. Приемником света является фототранзистор, преобразовывающий световой сигнал в пропорциональный электроток, который поступает в усилитель 11. Часть света поглощается через световую щель 12 атмосферой картера, что ведет к уменьшению электросигнала. Пороговый включатель 28 сравнивает приходящий из усилителя 11 сигнал с опорным сигналом, установленным на потенциометре 29, и управляет выходным каскадом тревоги 1. Выключатель 28 немедленно приводит его в действие, если измерительный сигнал будет меньше опорного сигнала. Это происходит в том случае, если атмосфера картера (масляный туман) имеет повышенную концентрацию масляных частиц. Как производится автоматическая регулировка чувствительности?Для того чтобы исключить влияние температуры и загрязнение окошка 13 колебания яркости источника света 14 не поддерживаются постоянными. Есть система регулировки, состоящая из конструктивных узлов 7, 3, 6 и 10, которая влияет таким образом, что на приемник 26 попадает свет, имеющий постоянную яркость. Регулировка яркости света иногда происходит медленнее, чем увеличивается непрозрачность масляного потока в случае какого-либо повреждения в двигателе. Яркость источника света 14 определяется электрическим током усилителя 10. Входной сигнал для этого усилителя идет от ступенчатого электронного переключателя б и на каждое его переключение может быть увеличен или уменьшен на 0,5%. Переключатель 6 управляется низкочастотным датчиком 3 для повышения яркости при увеличивающемся загрязнении. Повышение частоты приводит к снижению яркости. Например, это может потребоваться после чистки аппаратуры. Этим обеспечивается корректировка, так как слишком высокая яркость может привести к понижению чувствительности аппаратуры. При включении эксплуатационного тока устанавливается максимум яркости, которая понижается регулировкой. Продолжительность пуска составляет 1мин, после чего установка начнет работать с пониженной чувствительностью. Для того чтобы избежать выхода из строя контрольного прибора, имеются органы, которые сигнализируют о помехах в узле 4. Реле, находящееся на выходе блока 4, сработает, если откажет электроснабжение в блоке 5. Реле сработает и в случае, если через трубку 16 к усилителю 9 и переключателю 8 прекратится поступление свежего воздуха. Это может случиться из-за утечки воздуха через не плотности или его отсутствия, если фильтр 25 сильно загрязнен. Реле сработает также и в том случае, если переключатель 6 достиг определенной позиции, т.е. когда яркость источника света 14 может быть повышена ненамного. В таком случае необходимо произвести чистку окошка 13. Как подключить детектор к двигателю?П  рибор крепится перпендикулярно к поверхности двигателя. Место для установки прибора выбирают так, чтобы обе сборные трубки имели одинаковую длину и уклон 1:30. Уклон необходим для того, чтобы масло, которое остается на стенках трубки, стекало. Сборные трубки должны иметь внутри гладкую поверхность и сечение в диаметре не менее 18мм. рибор крепится перпендикулярно к поверхности двигателя. Место для установки прибора выбирают так, чтобы обе сборные трубки имели одинаковую длину и уклон 1:30. Уклон необходим для того, чтобы масло, которое остается на стенках трубки, стекало. Сборные трубки должны иметь внутри гладкую поверхность и сечение в диаметре не менее 18мм.При этом длина каждой сборной трубки не должна превышать 6 м. Для подключения сборной трубки к камере прибора предусмотрены штуцера. На конце каждой сборной трубки находится сифон (рис.59), через который масло возвращается в картер. При пуске сифон должен быть наполнен маслом. Этим предотвращается возможность попадания атмосферы картера в сборную трубку. Минимальная высота столба масла должна быть 40 мм. От сборной трубки 1 короткие заборные трубки 2 подключены к секциям картера. К прибору может быть подключено максимально девять секций. Трубки в картере следует помещать так, чтобы в отверстие отбора как можно меньше попадало разбрызгиваемого масла. Для того чтобы частично или полностью избежать закупоривания трубки, на ее конце устанавливают воронку 3 (рис.59,а) или делают косой срез (рис.59,б). Место для отсоса масляного тумана обычно выбирают в верхней части картера (рис.59,в). При этом следует избегать места, где расположены крышки и лючки картера. Заборные трубки размещают таким образом, чтобы от каждого места поступало одинаковое количество масляного тумана (табл.13). Таблица 13

Внутри картера все заборные трубки должны быть смонтированы так, чтобы у них была одинаковая длина. На каждый установленный контрольный прибор картера не следует подключать более пяти разветвлений на одну сборную трубку. Заборные трубки не должны иметь изгибов, сужающих внутренний диаметр, и острых краев. Этим предотвращаются изменения скорости течения засасываемой среды, которые могут привести к конденсации масляного тумана и тем нарушить работу прибора. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||