СЭУ. Рефер.СЭУ. "Тенденции развития судовых среднеоборотных двигателей"

Скачать 89.6 Kb. Скачать 89.6 Kb.

|

|

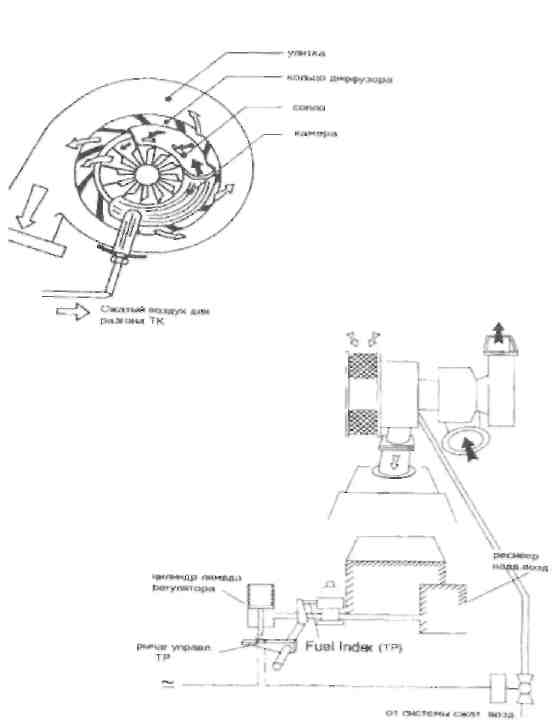

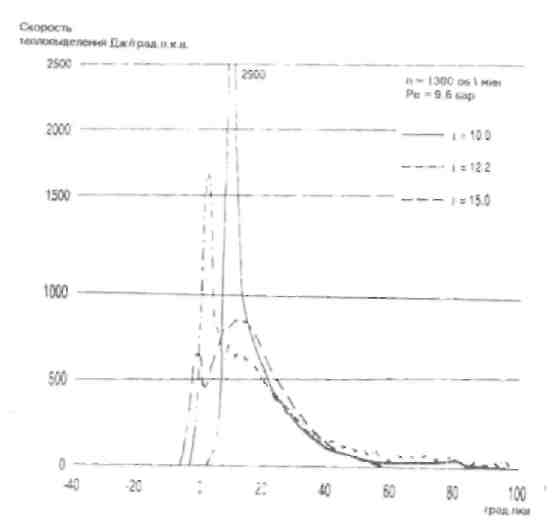

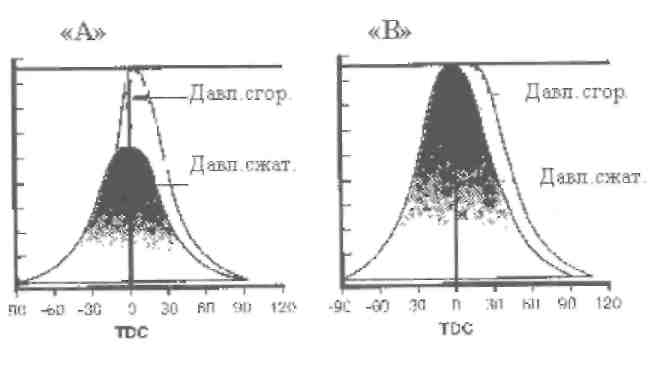

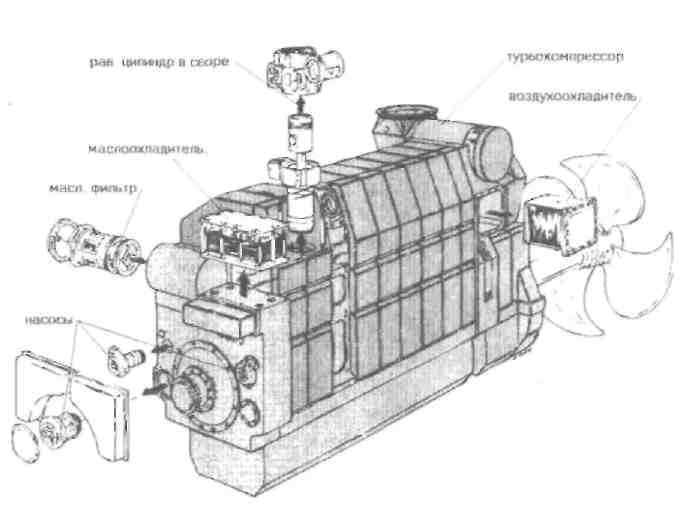

Реферат на тему: "Тенденции развития судовых среднеоборотных двигателей" В настоящее время дизельная установка является основным типом судовой энергетической установки. Высокая экономичность дизелей, широкий диапазон агрегатных мощностей, большой ресурс и возможность комплексной автоматизации управления позволяют с достаточной степенью достоверности предсказать и на ближайшие десятилетия широкое использование дизелей на судах всех назначений. Развитие дизелей будет идти по повышению топливной экономичности и внедрения технических решений, повышающих эффективность судовых дизельных установок в целом, а также по улучшению массогабаритных показателей и снижению металлоемкости двигателей. Широкое распространение получают среднеоборотные дизели; судовые энергетические установки с такими дизелями оптимальны для специализированных транспортных судов со сплошными палубными перекрытиями и ограниченными объемами машинного отделения. К положительным качествам среднеоборотных дизелей следует отнести возможность их применения в широком диапазоне мощностей, меньшие массы и габариты по сравнению с малооборотными дизелями. Современные среднеоборотные дизели могут работать на высоковязких топливах, но по экономичности и надежности несколько уступают малооборотным дизелям. Мощность среднеоборотных дизелей составляет свыше 30% мощности всех судовых двигателей. Основным преимуществом этих двигателей является небольшая высота, что делает их в некоторых случаях единственно возможным типом дизелей для установки на судне. Среднеоборотные дизели отличаются высокими значениями среднего эффективного давления, достигающего в отдельных случаях 1,6…2,0 МПа и выше. Обладая достаточно высокой экономичностью, в том числе при работе на частичных нагрузках, тронковые среднеоборотные двигатели одновременно характеризуются повышенным по сравнению с малооборотными двигателями (иногда до 3 раз) расходом смазочного масла. Большая часть среднеоборотных двигателей представляет собой четырехтактные дизели простого действия с газотурбинным наддувом постоянного давления, с рядным или V-образным расположением цилиндров, имеющих частоту вращения коленчатого вала n – 350…750 об/мин и диаметр цилиндра D = 260…650 мм. Число цилиндров среднеоборотных двигателей, используемых в качестве главных судовых двигателей, составляет 6…20. За последнее десятилетие удельная мощность среднеоборотных двигателей возросла более чем в 2 раза. Конструкция деталей двигателя должна обеспечивать равномерное распределение нагрузок по их элементам, эффективное охлаждение теплонагруженных участков. Высокий уровень форсирования современных среднеоборотных двигателей, достигаемый за счет повышения давления наддува (до 0,44 МПа) и использование тяжелых топлив с повышенным содержанием серы, ванадия и других агрессивных компонентов, обусловливает значительную тепловую и механическую напряженность их основных узлов и деталей. Компоновка среднеоборотных двигателей должна способствовать уменьшению высоты машинного отделения, высокой взаимозаменяемости основных деталей в условиях эксплуатации, сокращению затрат на обслуживание. Стальные цельнокованые коленчатые валы изготовляют из качественной (например, хромомолибденовой) стали. Прогрессивным является метод гибки с высадкой. Вал вращается в подшипниках, расположенных в фундаментной раме. Наряду с этим широкое распространение получили конструкции с подвесным расположением вала. Тонкостенные вкладыши коренных и шатунных подшипников в этом случае заливают свинцовистой бронзой с нанесением дополнительного приработочного покрытия, а крышки подшипников в картере укрепляют стяжками и поперечными болтами. Высокие требования к точности изготовления элементов узла коренных опор и качеству обработки поверхности обусловливают применение высокоточного станочного оборудования, обеспечивающего соответствующую обработку с одного установа при нормах на допуски, близких к первому классу. Высоки требования к точности обработки резанием и других элементов остова, в частности, расточек под втулки цилиндров. Шатуны имеют как отъемную нижнюю головку, что уменьшает требуемую для выемки поршня высоту машинного отделения, так и обычную конструкцию, часто с косым разъемом. В случае V-образных среднеоборотных двигателей применяют смещенные шатуны. Поршни тронкового типа, как правило, интенсивно охлаждают. Часто применяется составная конструкция с головкой из жаропрочной стали и корпусом, изготовленным из легкого сплава. Юбку таких поршней выполняют овально-бочкообразной формы. Втулки цилиндра должны обладать высокой жесткостью, износостойкостью и интенсивно охлаждаться. Последнее достигается все более широким применением сверленых каналов. Крышки цилиндров имеют обычно два впускных и два выпускных клапана. Последние устанавливаются в стальных или чугунных корпусах, охлаждаемых водой. Высокая тепловая напряженность обусловливает необходимость в качественной чугунной отливке крышки с точно выдержанными заданными толщинами ее элементов. Клапаны приводятся в действие рычагами и штангами от распределительного вала, расположенного сбоку в средней по высоте части блока цилиндров; предусматривается применение механизма поворота клапана при работе. Для удобства изготовления и сборки распределительный вал делается составным. Передача движения от коленчатого вала к распределительному, как правило, осуществляется цилиндрическими зубчатыми колесами, преимущественно от приводного конца коленчатого вала. Системы охлаждения обычно циркуляционные; цилиндры и крышки, а также турбокомпрессоры охлаждаются пресной водой, а поршни-маслом. Однако для упрощения обслуживания установки в некоторых конструкциях двигателей без наддува охлаждение осуществляется забортной водой. Смазочная система-циркуляционная, с сухим картером, общая для всех деталей. Двухсекционный масляный насос (с откачивающей и нагнетательной секциями) и два водяных насоса (для пресной и забортной воды) системы охлаждения с приводом от коленчатого вала двигателя устанавливаются на торце картера. Во многих конструкциях на двигатель навешивается дополнительно поршневой трюмный насос. Масляные насосы в большинстве случаев шестеренного типа, водяные-центробежные или поршневые, не требующие заполнения перед началом работы и устройства для реверсирования. Система пуска-пневматическая, обычно с управляемыми пусковыми клапанами и воздухораспределителем, через который проходит только воздух, необходимый для управления. Воздушные пусковые компрессоры, как правило, не навешиваются на двигатель, а устанавливаются отдельно с электроприводом. На среднеоборотных двигателях обычно устанавливают раздельные для каждого цилиндра топливные насосы и реже блочные с двумя плунжерами (не более) на два соседних цилиндра. Свободные турбокомпрессоры монтируются на торце и над двигателем. Высокофорсированные четырехтактные, а также двухтактные двигатели этой группы часто имеют двухступенчатую систему наддува для обеспечения работы на малых нагрузках и при маневрах. Пост управления обычно располагают на торце или сбоку в передней части двигателя. Главные судовые двигатели этого типа обычно снабжены устройствами для дистанционного управления и автоматизации обслуживания. Современное развитие среднеоборотных дизелей (СОД) характеризуется повышением цилиндровой мощности за счет форсирования двигателя, что приводит к возрастанию нагрузок на детали и снижению их срока службы. Одними из ответственных деталей, неремонтируемых в настоящее время на СРЗ из-за отсутствия технологии, позволяющей получить долговечность восстановленных деталей на уровне 80 % долговечности фирменных, являются вкладыши подшипников коленчатых валов. Высокие удельные мощности современных СОД и использование тяжелых сортов топлива вызывают быстрое изнашивание антифрикционных слоев вкладышей подшипников, повышение вероятности их отказов и необходимость частой замены во избежание возможных аварийных ситуаций. Разнообразие конструктивных видов подшипников, находящихся в эксплуатации, значительные издержки вследствие их отказов определяют актуальность анализа конструктивных особенностей, условий эксплуатации, механизма изнашивания и надежности подшипников скольжения, необходимость разработки технологии их восстановления. Другим недостатком среднеоборотных двигателей является наличие значительно большего числа деталей и редукторной передачи, повышенный уровень шума, более высокие затраты на обслуживание. Среднеоборотные двигатели занимают свыше 25% от общей мощности установленных на судах дизелей; в береговых электроэнергетических установках они играют превалирующую роль. В процессе совершенствования их конструкции двигателестроительные фирмы исходили из требований обеспечить: • Высокую удельную мощность (кВт/кг и кВт/л). • Малые износы, высокую надежность и моторесурс при работе па тяжёлых топливах. • Чистоту выхлопа, удовлетворяющую требованиям "Правил IMO-2000". • Низкие эксплуатационные расходы, включающие стоимость расходуемого топлива и масла, затраты на техобслуживание и запасные части. • Низкую стоимость и трудоемкость в производстве, монтаже па судне н в процессе технического обслуживания. Реализация этих требований привела практически к созданию среднеоборотных двигателей нового поколения, существенно отличающихся от двигателей более ранних моделей, как по конструкции, так и по организации рабочего процесса. Была продолжена форсирована рабочего процесса с использованием газотурбинного наддува. Современный уровень среднего эффективного давления судовых среднеоборотных дизелей составляет 2.1…2.9 МПа. Фирмой "Вяртсиля" существенно пересмотрена организация наддува, позволяющая одновременно использовать преимущества импульсного наддува и наддува при постоянном давлении. Фирма МАН совместно с японским лицензиатором адаптировали широко используемую в малооборотных дизелях систему постоянного наддува применительно к 1-х тактнпым машинам и стала ее применять в своих последних моделях. Переход с ранее применявшегося импульсного наддува на систему постоянного наддува предоставляет следующие преимущества: • Более высокий кпд ГТК. • Более простая и надежная конструкция выхлопных трубопроводов, • Достигается более ровная температура газов за цилиндрами и • Обеспечивается больший запас по помпажу компрессора. Но одновременно теряются такие преимущества импульсного наддува, как лучшее обеспечение двигателя воздухом па малых нагрузках. Это обстоятельство не могло не учитываться, гак как большинство среднеоборотных двигателей используются в качестве главных па паромах, круизных судах, буксирах, траулерах и в качестве вспомогательных дизель-генераторов. Для них значительную долю времени составляют малые и средине нагрузки, а также, переходные режимы. Обычно работа на малых нагрузках п. особенно, на переходных режимах сопровождается ухудшением сгорания топлива и дымным выхлопом. Связанными с ухудшением распыливания топлива, падением давления наддува и нарушением воздухоснабжения. Поэтому первоочередная задача состояла в том. чтобы обеспечить стабильную п экономичную работу двигателей не только па режимах полных пли близких к ним нагрузок, но и на перечисленных режимах. дизельный среднеоборотный двигатель турбонаддув Известно, что 4-x тактные двигатели, как правило, располагают значительным резервом энергии выхлопных газов и это вынуждает в ряде случаев прибегать к байпасированию газов перед ГТК. Это обстоятельство было использовано фирмой МЛН. Путем перенастройки рабочего аппарата газовой турбины на оптимум В 30НС частичных нагрузок была увеличена ее мощность в атом диапазоне в ущерб КПД п мощности на полной нагрузке. Компенсация потери мощности па полной нагрузке в./том случае достигается увеличенном подачи газов на турбину путем сокращения их байпасирования. Вторая проблема, которую пришлось решать, состояла в том, что температуры воздуха и газов в камере сгорания па частичных режимах существенно ниже и это неблагоприятно отражается на задержке воспламенения. Затягивание воспламенения приводит к неполному сгоранию п прочим, (вязанным с этим последствиям. Поэтому Вяртсиля и ряд других фирм при переходе двигателя на нагрузки менее 45% прибегают к отключению охлаждения наддувочного воздуха и включают его подогрев. Причиной неполного сгорания топлива, сопровождающегося дымлением на выхлопе, обычно Проявляющееся при резких набросах нагрузок; является инерционность ГТК. по успевающего увеличить подачу воздуха вслед за увеличением подачи топлива. Сегодня для ускорения рас круч ива пня ротора ГТК стали подавать па лопатки компрессора сжатый воздух, используя для этого дополнительно устанавливаемые сопла и лямбда-регуляторы, (см. рис 1-1). При увеличении нагрузки регулятор числа оборотов стремится переместить топливную рейку в сторону увеличения подачи топлива. Однако, давление наддува еще низкое, подача воздуха недостаточна и поршень сервомотора лямбда-регулятора ограничивает движение топливной рейки и одновременно включает соленоид клапана, открывающего подачу сжатого воздуха на лопатки компрессора ГТК. Поступление воздуха на ГТК прекращается с ростом его оборотов и давления наддува.  Рис. 1-1. Регулятор разгона ГТК па переходных режимах наброса нагрузки Давно уже перед двигателестроителями стояла задача – перевести среднеоборотные двигатели на тяжелые топлива, чтобы на судне могло использоваться единое топливо. Это диктовалось существенно более низкой стоимостью тяжелых топлив. Если сначала решение этой задачи казалось маловероятным, то сегодня все ведущие фирмы ее успешно решили. Если при переводе мощных малооборотпых двигателей на тяжелые топлива основные мероприятия сводились к организации надлежащей подготовки топлив, то решение этой задачи применительно к среднеоборотным двигателям потребовало еще и радикальных преобразований аорганизации рабочего процесса. Прежде всего были усовершенствованы процессы смесеобразования и сгорания. С этой целью была увеличена мелкость распиливания путем увеличения давления впрыска топлива до 1200 -1500 бар. Более высокие давления впрыскивания около 2000 бар оказываются неоправданными, так как резко растут нагрузки па сопловые наконечники, сопровождающиеся их разрывом. С увеличением нагрузок на привод ТНВД приходится усиливать распределительный вал и его шестеренчатый привод. Тяжелые топлива состоят из тяжелых фракций, обладающих более длительным периодом подготовки к сгоранию и меньшими скоростями горения. При работе двигателя па таких топливах особенно в зоне частичных нагрузок, когда давления и температуры в конце сжатия низкие, увеличивается и сгорание топлива смещается в сторону запаздывания. Количество топлива, накапливающегося в камере сгорания за этот период, увеличивается. Последующее самовоспламенение большой массы топлива приводит к росту скоростей нарастания и величины давления, что влечет за собой рост механических нагрузок, особенно, в подшипниках. Топливные струп, не выгорая по пути, бьют но стенкам рабочего цилиндра. Смещение сгорания па линию расширения приводит к падению экономичности работы двигателя. Чтобы ускорить физические и химические процессы подготовки к сгоранию необходимо было поднять давления и температуры в цилиндре в момент впрыска топлива. При модернизации двигателей это было достигнуто увеличением степени сжатия с 10,6…11 до 11…15,5. Известно, что с увеличением с повышается термический КПД цикла, что несомненно полезно, по одновременно с ростом давлении в момент впрыска топлива увеличивается и максимальное давление никла, что влечет за собой рост механических напряжений о элементах ЦПГ и кривошипно-шатунного механизма.  Рис, 1-2. Влияние степени сжатия на скорость тепловыделения при сгорании. Чтобы избежать роста Рх конструкторы прибегли к смещению начала подачи топлива (угла опережения) в сторону запаздывания при одновременном сокращении продолжительности подачи таким образом, чтобы степень повышения давления при сгорании не выходила за пределы 1.1 и не увеличивалось, догорание топлива на линии расширения. В двигателе Вяртсиля 46 угол опережения впрыска ранее составлял 10-12 после модернизации он был сокращен до 2-.3 до ВМТ. Сокращение продолжительности подачи было обеспечено увеличением диаметра сопловых отверстий и повышением скорости движения плунжера путем перепрофилирования топливного кулака. Как видно из рис. 1-2 скорость тепловыделения, а с ней и скорость роста давлений и цилиндре с увеличением степени сжатия существенно уменьшаются. Достигнутые в итоге отмеченных преобразований изменения в протекании рабочего процесса хорошо видны на рис. 1-3. Рабочий цикл сегодня практически сведен к циклу с подводим тепла при постоянном давлении, с которого начиналась история дизелей (Рудольф. Дизель в своем патенте предложил цикл Р = пост.).  Рис. 1-3 Кривые давлений в рабочем цилиндре при: А – традиционной организации процесса; В – увеличении давления сжатия и снижении .= Рz / Рc путем переноса сгорания за ВМТ. Здесь важно отмстить, что переход от цикла со смешанным подводом тепла к циклу Р = пост, должен был привести к снижению экономичности. Но одновременное увеличение степени сжатия и сокращение продолжительности подачи при одновременном повышении тонкости распыливания топлива позволили конструкторам удержать его расход на прежнем уровне при этом, решить главную задачу – обеспечить эффективную работу двигателей на тяжелых топливах и уменьшить образование NON. Форсировка двигателей и использование в них тяжелых топлив потребовали особое внимание обратить на их тепловую напряженность. Особенно, в зоне камеры сгорания. В целях снижения температур и более равномерного распределения (снижения температурных перепадов) охлаждение деталей камеры сгорания было организовано по принципу канального, позволяющего приблизить охлаждающую жидкость к тепловоспринимающим поверхностям. Это наряду со снижением температур, позволили уменьшить температурные перепады и вызываемые ими деформации и температурные напряжения. Особое внимание уделялось температурным полям: • Рабочей поверхности втулки цилиндра – во избежание низкотемпературной (сернистой) коррозии она не должна опускаться ниже 130° и подниматься выше 160-180°. В последнем случае будет иметь место интенсивная полимеризация масла с образованием лако- и нагароотложений. • Поршня в зоне поршневых колец – не выше 160° в целях предотвращения нагарообразования в кепах и на внутренней охлаждаемой поверхности головки. • Крышки цилиндра в зоне расположения седел выхлопных клапанов не выше 450о во избежание высокотемпературной (Na-V) коррозии седел и клапанов. Алюминиевые поршни в большинстве конструкций были заменены па чугунные, изготовленные из высокопрочного и износоустойчивого чугуна со сферическим графитом, либо на составные с головками, изготавливаемыми из жаропрочной стали. Ведущие судовладельческие компании в последнее десятилетие пол знаком снижения эксплуатационных расходов систематически сокращают численность машинной команды, а это диктует необходимость уменьшения объема работ по техническому обслуживанию непосредственно па судне и переноса большей части этих работ на берег. Этому же способствует и напряженное расписание рейсов, приводящее к сокращению стоянок в порту и, тем самым, затрудняющее выполнение трудоемких работ в эти периоды. Нельзя не учитывать и наблюдаемое снижение квалификации судовых механиков, для которых выполнение ряда сложных работ по моточистке представляется довольно сложным п. в связи с этим, передки ошибки. В подтверждение сказанному поданным морских страховщиков более 50% поломок у вспомогательных дизелей приходится на первые 500 часов их работы после моточистки, при этом основной причиной является человеческий фактор. Изложенные обстоятельства послужили основанием для радикального изменения компоновочных схем двигателей нового поколения. Типичным примером модульного решения может служить иллюстрация, показанная на рис. 1-4.  Рис. 1-4. Модульная компоновка двигателя. Здесь навешенные па двигатель насосы охлаждения и смазки, охладители, терморегуляторы, масляный самоочищающийся фильтр и подсоединенные к ним трубопроводы интегрированы в одну коробчатую конструкцию, закрепляемую на фронтовой части остова двигателя. Вся цилиндро-поршневая группа, включая поршень г шатуном, втулку цилиндра п крышку может быть демонтирована как одно целое. Предполагается, что эти интегрированные элементы заменяются судовым персоналом па поставляемые фирмой комплекты новые пли заранее отремонтированные в условиях ремонтного предприятия, обладающего высококвалифицированным персоналом. Фирма MAN включает в число модудьно заменяемых элементов также: Турбокомпрессор ТНВД насосы охлаждающей воды насос смазочного масла. Переход на новую технологию позволяет вернуть двигатель в его исходное рабочее состояние и в этом случае фирма гарантирует эксплуатацию агрегата на протяжении 12000 часов до следующего ремонта. Таким образом, создание новых мощностных рядов высокоэкономичных судовых дизелей – одно из главных направлений развития судовой энергетики. Литература И.В. Возницкий, Современные судовые среднеоборотные двигатели, С-Петербург, 2003 Ю.Я. Фомин и др., Судовые двигатели внутреннего сгорания, Л., Судостроение, 1989 |