Утд 20. утд20. Двигатель утд 20

Скачать 2.42 Mb. Скачать 2.42 Mb.

|

|

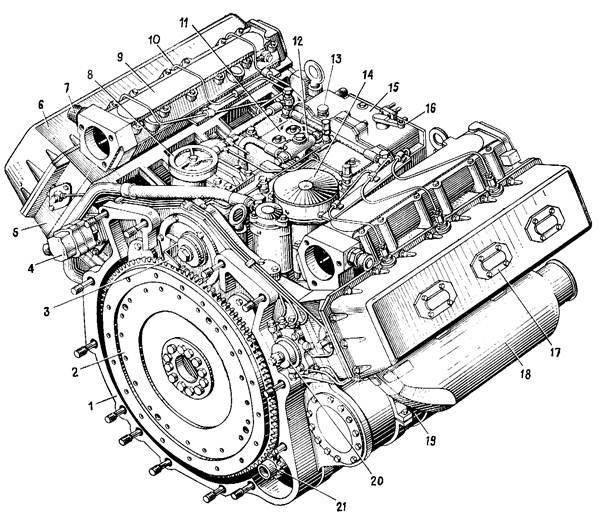

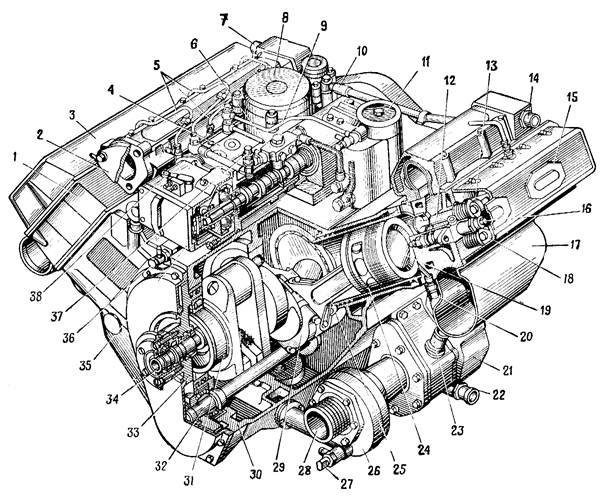

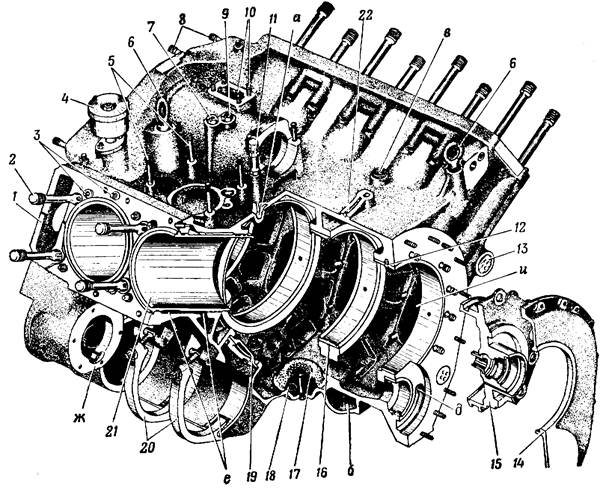

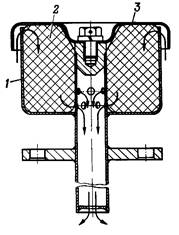

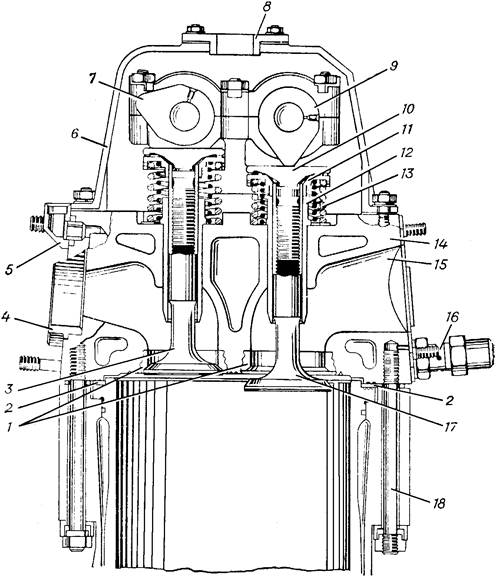

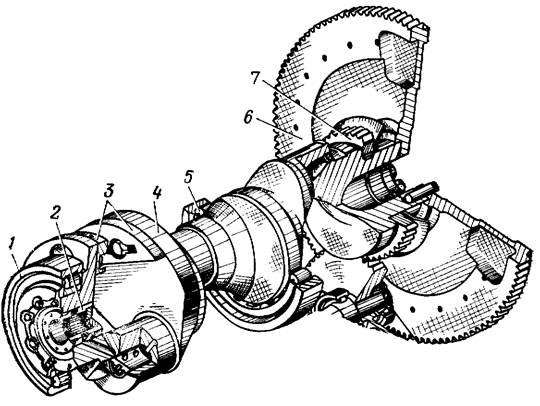

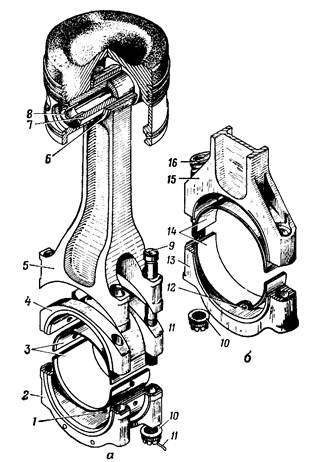

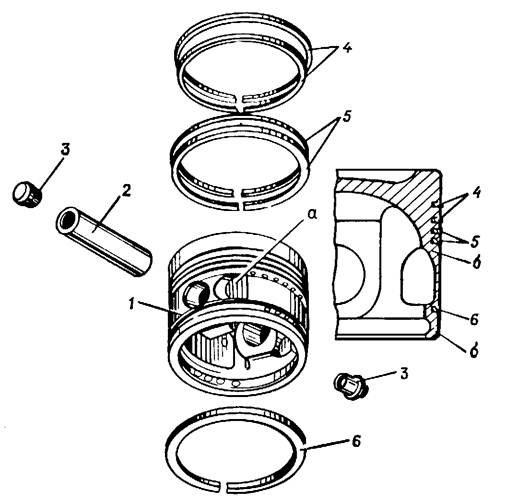

Двигатель УТД - 20 Тип четырехтактный бескомпрессорный дизель жидкостного охлаждения, с воспламенением от сжатия, с непосредственным впрыском топлива Марка двигателя УТД-20С1 Число цилиндров 6 Расположение цилиндров V -образное с углом развала 120° и вертикальным расположением оси развала Порядок нумерации цилиндров со стороны, противоположной маховику Порядок работы цилиндров 1л - 1пр - 2л - 2пр - 3л - 3пр Диаметр цилиндра, мм 150 Ход поршня, мм 150 Рабочий объем цилиндров двигателя, л 15,9 Степень сжатия 15,8 Максимальная мощность, при2600 об/мин, кВт ( л.с.) 210-221 (285-300) Максимальный крутящий момент, при1500-1600 об/мин, Н м (кгс м) 883-1030 (90-105) Частота вращения коленчатого вала двигателя, об/мин: • эксплуатационная 1500-2600 • рекомендуемая эксплуатационная 1800-2400 • максимально допустимая на х.х. 2900 • минимально устойчивая на х.х. 700 Габаритные размеры, мм: • длина 790 • ширина 1150 • высота 742 Масса сухого двигателя, кг 665 Гарантийный срок службы, ч 500  Рис. 12. Двигатель (вид со стороны маховика): 1 — блок-картер; 2 — маховик; 3 — стрелка-указатель; 4 — датчик тахометра; 5 — головка блока; 6 — крышка головки блока; 7 — штуцер отвода охлаждающей жидкости; 8 — топливный фильтр тонкой очистки: 9 — выпускной коллектор; 10 — трубка высокого давления; 11 — топливный насос; 12 — топливоподкачивающий насос; 13 — стержень замера уровня масла в регуляторе; 14 — центробежный масляный фильтр; 15 — всережимный регулятор; 16 — рычаг управления топливным насосом; 17 — крышка лючка доступа к форсунке; 18 — впускной коллектор; 19 — генератор; 20 — воздухораспределитель; 21 — шестерня стартера.  Рис. 13. Двигатель (продольно-поперечный разрез): 1 — головка блока; 2 — охлаждаемый выпускной коллектор; 3 — крышка головки блока; 4 — топливный насос; 5 — топливные трубки высокого давления; 6 — топливоподкачивающий насос; 7 и 14 — штуцера отвода охлаждающей жидкости; 8 — центробежный масляный фильтр; 9 — трубопровод отвода топлива и воздуха; 10 — шланг подвода масла к центробежному фильтру; 11 — топливный фильтр тонкой очистки; 12 — клапан выпускной; 13 — распределительный вал выпуска; 15 — крышка лючка; 16 — форсунка; 17 — впускной коллектор; 18 — распределительный вал впуска; 19 — поршень; 20 — клапан воздухопуска; 21 — маслонасос; 22 — штуцер подвода масла к маслонасосу; 23 — штуцер отвода масла из насоса к радиатору; 24 — гильза цилиндра; 35 — внутренний шатун; 26 — водяной насос; 27 — кран слива охлаждающей жидкости; 28 — входной патрубок водяного насоса; 29 — вильчатый шатун; 30 — блок-картер; 31 — коленчатый вал; 32 — вал уравновешивающего механизма; 33 — стакан переднего подшипника; 34 — вал отбора мощности; 35 — все-режимный регулятор; 36 — зажим подвода масла в главную магистраль двигателя от маслозакачивающего насоса; 37 — зажим подвода масла к топливному насосу; 38 — рычаг управления топливным насосом. Двигатель УТД-20С1 состоит из следующих механизмов: кривошипно-шатунного механизма (КШМ); механизма газораспределения (ГРМ); механизма передач (МП); уравновешивающего механизма (УМ). Кривошипно-шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Кривошипно-шатунный механизм состоит: а) неподвижные части: блок-картер; головки блоков; б) подвижные части: коленчатый вал; маховик; шатунная группа; поршневая группа. Блок-картер (рис. 14) предназначен для монтажа всех деталей, узлов и служит силовым остовом двигателя. Блок-картер отливается совместно с рубашками цилиндров с углом развала блоков 120° и представляет собой жесткую монолитную конструкцию тоннельного типа. Внутри блок-картер разделен оребренными поперечными перегородками на три цилиндровых отсека и полостьдля установки шестерен механизма передач. В тоннель, образованный расточками в перегородках, на роликовых коренных подшипниках устанавливается коленчатый вал. В нижней части перегородок параллельно оси коленчатого вала сделаны расточкидля монтажа валауравновешивающего механизма. С левой и правой сторон блок-картера сделано по три люкадля монтажа шатунов. С правой стороны блок-картера обработаны фланцы для монтажа масляного насоса и нагнетающего патрубка водяного насоса. С левой стороны блок-картера выполнено ложе для монтажа стартера. Выше ложа стартера на приливе крепится генератор. Со стороны переднего торца на блок-картере имеется фланец, на который устанавливается стакан первого коренного подшипника и передняя крышка. Сверху по оси развала блок-картера выполнен прилив с расточкой внутри, в которую устанавливается муфта опережения впрыска топлива. Продолжение этой расточки является опорой корпуса топливного насоса высокого давления. Вторая опора ТНВД — полубугель с двумя резьбовыми отверстиями. Сверху на приливе имеются два резьбовых отверстиядля отвода масла к механизму газораспределения, топливному насосу и воздушному компрессору машины. С торца прилива установлен штуцердатчика манометра.  Рис. 14. Блок-картер: 1 — резиновая прокладка; 2 — анкерная шпилька; 3 — трубки перепуска охлаждающей жидкости; 4 — сапун; 5 — шпильки крепления масляного фильтра; 6 — рым-болт; 7 — втулка отвода масла к механизму газораспределения; 8 — шпильки крепления двигателя к машине; 9 — втулка отвода масла к компрессору; 10 — шпильки крепления топливного фильтра; 11 — штуцер для замера давления масла; 12 — штифт; 13 — технологическая заглушка; 14 — передняя крышка; 16 — стакан первого подшипника; 16 — обойма коренной опоры; 17 — защитная сетка; 18 — пробка сливного отверстия; 19 — крышка люка; 20 — полубугели крепления стартера; 21 — гильза цилиндра; 22 — опора топливного насоса: а — канал главной магистрали; б — водяной канал; в — отверстие для слива масла из топливного насоса; д — отверстие для слива масла из полости уравновешивающего механизма; е — полости охлаждения гильз цилиндров; ж — прилив крепления генератора; и — цилиндровый отсек. В развале блок-картера на шпилькахкрепится блок топливных фильтров, блок масляных фильтров, сапун. Для демонтажа и монтажа блок-картера в верхней части ввернуты рым-болты. В каждом блоке выполнено по три расточки, в которые вставляются гильзыцилиндров. Между наружной поверхностью гильзы и внутренней поверхностью расточки образуется кольцевая полостьдля протока охлаждающей жидкости. Гильзыцилиндров изготовлены из высоколегированной стали. Внутренняя поверхность гильз азотируется. В верхней части гильзы имеется бурт с кольцевыми канавками для установки медного уплотнительного кольцагазового стыка. Для перепуска воды из охлаждающих полостей гильз цилиндров в охлаждающую полость головок блоков на верхних плоскостях блоков выполнено по пятнадцать отверстий. Эти отверстия уплотняются резиновыми кольцами, надетыми на латунные трубки. В верхние плоскости блоков ввернуто по восемь анкерных шпилекдля крепления головок блоков. С обеих сторон блоков имеются приливыс отверстиями для сшивных шпилек головок блоков. Сапун (рис. 15) предназначен для сообщения внутренней полости блок-картера с атмосферой. Корпус сапуна выполнен в виде сварного цилиндра, внутри которого помещена фильтрующая набивка. Сверху сапун закрывается крышкой.  Рис. 15. Сапун: 1 — корпус; 2 — фильтрующая набивка; 3—крышка. На стенке заднего торца блок-картера имеется большой фигурный фланецсо шпилькамидля крепления картера коробки передач. С этой же стороны в блок-картере имеются горизонтальные расточкидля монтажа осей и подшипников шестерен механизма передач. В верхней части задняя стенка блок-картера переходит в коробку, связывающую блоки цилиндров. Головка блока (рис. 16) отливается из алюминиевого сплава. Нижняя плита вместе с верхней и боковыми стенками образует замкнутую полость, внутри которой расположены прилитые к боковым стенкам и нижней плите головки впускныеи выпускныеканалы, колодец для монтажа форсунки. Пространство между стенками, каналами и колодцем форсунки служит водяной рубашкой охлаждения головки. Головки блоков устанавливаются на выступающие над плоскостью блок-картера бурты гильз и стягиваются с блоком восемью анкерными и двенадцатью сшивными шпилькамикаждая.  Рис. 16. Головка блока: 1 — седла клапанов; 2 — уплотняющее медное кольцо; 3 — выпускной клапан; 4 — выпускное окно; 5 — пароотводной угольник; 6 — крышка головки блока; 7 — выпускной распределительный вал; 8 — крышки лючка; 9 — впускной распределительный вал; 10 — нажимная тарель клапана; 11 — замок тарели; 12 — направляющая втулка клапана; 13 — пружины клапана; 14 — головка блока; 15 — впускное окно; 16 — пусковой клапан; 17 — впускной клапан; 18 — сшивная шпилька. Стык между плоскостью головки и буртами гильз уплотняется индивидуальными медными кольцами. В нижней плоскости головки расточены три камеры сгорания, в каждой из которых имеются четыре отверстия, соединяющие камеру с впускнымии выпускнымиканалами. В расточки этих отверстий запрессованы стальные седла клапанов. К внутренним коническим поверхностям седел плотно прилегают фаски клапанов. По оси каждой камеры сгорания расточены отверстия для установки форсунок. Со стороны крепления впускного коллектора, ниже окна, на оси каждого цилиндра установлены пусковые клапанысистемы воздушного пуска двигателя. Охлаждающая жидкость в рубашку головки подводится снизу из рубашечного пространства блок-картера. Охлаждающая жидкость из рубашки головки отводится через штуцер, который ввернут в головку в районе третьего цилиндра, а пар — через пароотводной угольник. На верхней плоскости головки установлены четыре подшипника распределительных валов газораспределительного механизма. Головка блока закрыта сверху крышкой. Три люка на верхней полости крышки головки, закрываемые штампованными крышками,обеспечивают возможность установки и съема форсунок без снятия крышки головки. По оси штампованных крышек выполнены отверстия напротив форсунок для монтажа трубок объединенного слива топлива, просочившегося через форсунки. На боковой стенке крышки расположены три прилива с отверстиями для установки штуцеров трубопроводов высокого давления, по которым топливо подается к форсункам. Коленчатый вал(рис. 17) — вращающаяся часть кривошипно-шатунного механизма. В процессе работы двигателя он воспринимает нагрузки через шатун и поршень от давления газов. Коленчатый вал - трехколенный, четырехопорный - изготовлен из высококачественной легированной стали методом штамповки. Три шатунные шейки вала расположены под углом 120° друг относительно друга. Шатунные шейки и коренные опоры соединены между собой щеками эллиптической формы. На продолжениях первой и второй щек крепятся противовесы. С одной стороны к валу крепится маховик, а с другой в полость первой коренной опоры запрессован хвостовик. На первую коренную опору устанавливается упорный роликовый подшипник, внутреннее кольцо которого прижато к фланцу. На наружное кольцо подшипника надевается стакан. Наружное кольцо стопорится в стакане разрезным упругим кольцом. Остальные три опоры вала являются беговыми дорожками для роликов коренных радиальных подшипников. Коленчатый вал монтируется в сборе с коренными подшипниками и передним стаканом в нагретый до 80-90°С блок-картер. В шатунных шейках коленчатого вала имеются полости, которые сообщаются между собой наклонными отверстиями. Во внутреннюю полость коленчатого вала масло подводится от масляного фильтра двигателя через каналглавной масляной магистрали и отверстия в стакане первого подшипника. Из полости стакана масло проходит внутрь коленчатого вала и по отверстиям в нем — в полости шатунных шеек. Для подвода масла к трущимся поверхностям вкладышей шатунов в шатунных шейках выполнены отверстия.  Рис. 17. Коленчатый вал: 1 — упорный роликоподшипник; 2 — хвостовик; 3 — противовесы; 4 — коленчатый вал; 5 — роликоподшипник; 6 — маховик; 7 — шестерня. Со стороны носка на коленчатый вал установлена шестерня, от которой через механизм передач осуществляется привод узлов и агрегатов, обеспечивающих работу двигателя. Маховик(рис. 17) предназначен для повышения равномерности хода двигателя; прокрутки коленчатого вала во время пуска двигателя электрическим стартером; облегчения проверки и регулирования в условиях эксплуатации и ремонта машины фаз газораспределения, воздухораспределителя и угла опережения подачи топлива (с помощью градуировки). Кроме того, маховик, имеющий противовес, является одним из элементов уравновешивающего механизма. Маховик изготовлен из стали. По наружному контуру маховика нарезаны зубья, а на ободе нанесена градуировка с ценой деления один градус поворота коленчатого вала. Маховик крепится к хвостовику коленчатого вала в строго определенном положении, для чего один из фиксирующих штифтов расположен на большем радиусе, чем другие. Шатунная группа(рис. 18) передает усилия от поршней на коленчатый вал. Совершает сложное движение, так как участвует в преобразовании возвратно-поступательного движения поршней во вращательное движение коленчатого вала. На двигателе УТД-20С1 применена система центральных шатунов. Шатунная группа состоит из вильчатогои внутреннегошатунов. Верхние головки вильчатых шатунов соединяются с поршнями левого блока, а внутренних — с поршнями правого блока. Нижняя головка вильчатого шатуна монтируется на шатунной шейке коленчатого вала, а по ее наружной поверхности работает нижняя головка внутреннего шатуна.  Рис. 18. Шатунная группа: а — вильчатый шатун; б — нижняя головка внутреннего шатуна; 1 и 12 — штифты; 2 — крышка вильчатого шатуна; 3 и 14 — вкладыши; 4 — проставка; 5 — стержень вильчатого шатуна; 6 — втулка; 7 — поршневой палец; 8 — заглушка; 9 — болт; 10 — гайка; 11 — шплинт; 13 — крышка внутреннего шатуна; 15 — стержень внутреннего шатуна; 16 — болт. Вкладыши являются подшипниками скольжения шатунов. Они изготавливаются из стали, внутренняя поверхность вкладышей залита тонким слоем свинцовистой бронзы и для лучшей приработки освинцованы. Половинки вкладышей фиксируются от проворачивания штифтами. Окончательная расточка вкладышей производится после установки их в головки шатунов. В верхние головки вильчатых и внутренних шатунов запрессованы бронзовые втулки, служащие подшипниками для поршневых пальцев. Палец смазывается разбрызгиванием масла через шесть отверстий в верхней головке шатуна. Поршневая группа(рис. 19) служит для восприятия давления газов и передачи его через шатун коленчатому валу. Поршневая группа состоит из поршня, поршневых колец, поршневого пальца и заглушек.  Рис. 19. Поршневая группа: 1 — поршень; 2 — поршневой палец; 3 — заглушка; 4, 5, 6 — поршневые кольца; а — углубления; б — отверстия. Поршеньотштампован из алюминиевого сплава. Для уменьшения тепловой нагрузки на днище поршня нанесен гальваническим способом тонкий твердый теплоизоляционный слой. Днищу поршня придана специальная форма, способствующая эффективному смесеобразованию и сгоранию впрыскиваемого топлива. С внутренней стороны на юбке поршня имеются две бобышки. В расточки бобышек при сочленении поршня с шатуном вставляется поршневой палец. Для уменьшения веса поршня с внутренней и наружной сторон юбки выполнены выемки. По поверхности поршня проточены пять канавок, четыре из которых расположены выше отверстия под поршневой палец, а одна — ниже. Четвертая и пятая канавки имеют фаски с маслосточными отверстиями. В канавки поршня устанавливаются поршневые кольца. Два верхних кольца —уплотняющие, стальные, трапецеидального сечения, поверхность которых покрыта хромом. Третье и четвертое кольца комбинированные, т.е. наряду с уплотнением от прорыва газов служат для удаления лишнего масла с зеркала гильз цилиндров. Комбинированные кольца конического сечения изготовлены из специального чугуна. Кольца покрыты тонким слоем твердого хрома. Пятое кольцо —маслосбрасывающее — также изготавливается из специального чугуна. Поршневой палец — плавающего типа, стальной, цементированный по наружной поверхности, внутри пустотелый. В бобышки поршня палец устанавливается с натягом. С обеих сторон в поршневой палец устанавливаются бронзовые заглушки,ограничивающие его осевое перемещение и предохраняющие зеркало цилиндра от задира торцами пальца. Работа кривошипно-шатунного механизма Поршень, воспринимая давление газов в камере сгорания, перемещается вниз (от ВМТ к НМТ) и воздействует через палец на шатун. Шатун, действуя на шатунную шейку, обеспечивает проворот вала (благодаря наличию плеча между шатунной и коренной шейками). Воспламенение рабочей смеси в цилиндрах в строго определенной последовательности (1л - 1п - 2л - 2п - 3л - 3п) обеспечивает непрерывное вращение коленчатого вала, т.е. возвратно-поступательное движение поршней преобразуется во вращательное движение коленчатого вала. Механизм газораспределения (рис. 20) служит для обеспечения наполнения цилиндров воздухом и очистки их от отработавших газов в порядке, соответсвующем рабочему циклу двигателя. Механизм газораспределения клапанного типа с верхним расположением клапанов и верхним расположением распределительных валов, т.е. и клапаны, и распредвалы смонтированы на головках блоков. Механизм газораспределения состоит из: распределительных валов с шестернями привода (4 шт.); клапанов впуска и выпуска (12 + 12 шт.). |