Утд 20. утд20. Двигатель утд 20

Скачать 2.42 Mb. Скачать 2.42 Mb.

|

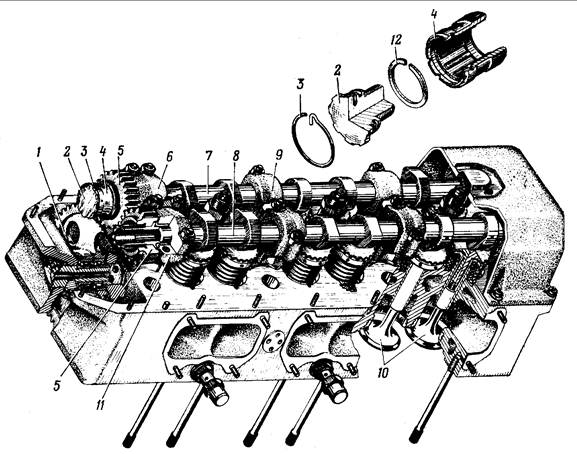

Рис. 20. Механизм газораспределения: 1 — шестерня привода газораспределения; 2 — гайка регулировочной втулки; 3 — стопорное кольцо; 4 — регулировочная втулка; 5 — шестерня распределительного вала; 6 — крышка упорного подшипника; 7 — распределительный вал выпуска; 8 — распределительный вал впуска; 9 — крышка подшипника распределительного вала; 10 — впускные клапаны; 11 — основание упорного подшипника; 12 — замковое кольцо. Впускной и выпускной распределительные валы (рис. 20) установлены в четырех подшипниках на верхней плоскости головки цилиндров. На концах распределительных валов монтируются шестерни, находящиеся между собой в зацеплении. Шестерни распределительных валов получают вращение от механизма передач. Шестерни соединены с распределительными валами регулировочными втулками и прижаты к упорным буртам валов гайками, которые фиксируются стопорными кольцами. Снаружи регулировочные втулки имеют треугольный шлиц, а внутри — прямоугольный и служат для регулировки фаз газораспределения. Каждый распределительный вал имеет по три пары кулачков. Профили впускных и выпускных кулачков одинаковы. Распределительные валы полые, канал внутри служит маслопроводом. Для выхода масла к подшипникам в каждой опоре и шейке вала выполнено отверстие. В затылках кулачков выполнены отверстия для смазки кулачков и тарелей клапанов. Масло к распределительным валам подводится через канал в оси промежуточной шестерни, вертикальный канал в головке блока и каналы в упорном подшипнике. Клапаны впуска и выпуска (рис. 21) одинаковы по устройству и отличаются один от другого размерами грибков и материалом. Выпускной клапан имеет меньший диаметр и изготовлен из жаропрочной стали. На каждый цилиндр в головке блока устанавливается два впускных и два выпускных клапана.

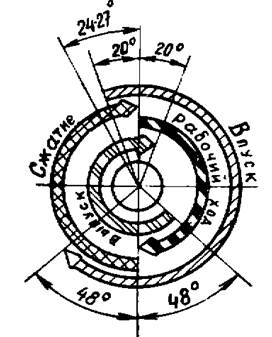

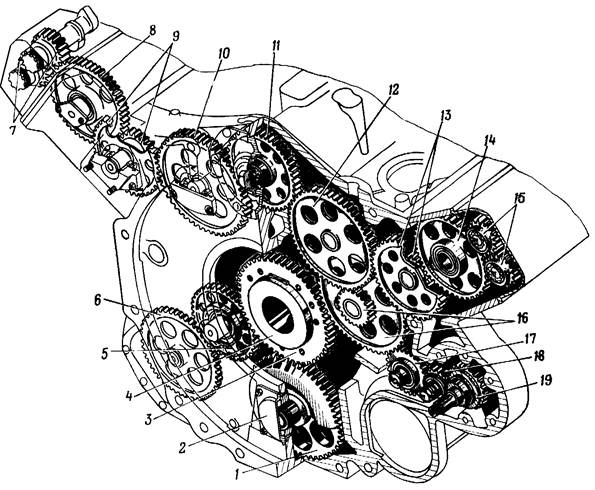

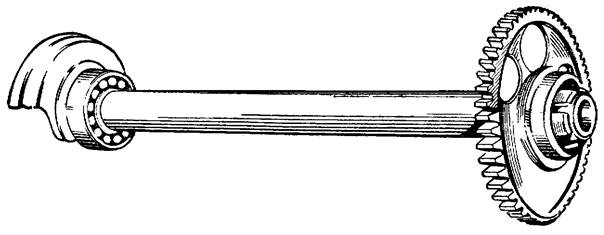

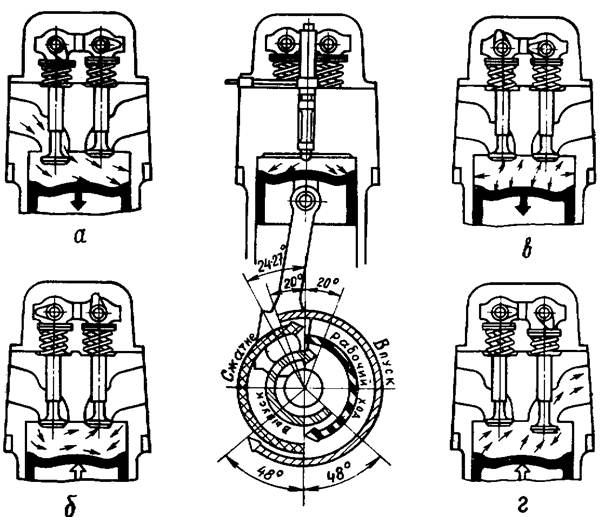

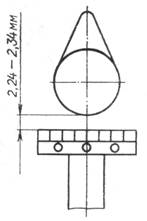

Клапан состоит из стержня с грибком, тарелки, замка и двух пружин. В стержне клапана выполнено резьбовое отверстие для ввертывания тарели клапана. Резьбовое соединение позволяет устанавливать необходимый зазор (рис. 22) между тарелью клапана и затылком кулачка распределительного вала при регулировке фаз газораспределения. Этот зазор должен быть в пределах 2,24-2,34 мм. Положение тарели после регулирования фиксируется замком. Замок посажен на трехгранный конец стержня клапана. Две концентрические пружины прижимают торцовые шлицы замка к шлицам тарелки. Работа механизма газораспределения При работе двигателя распределительные валы получают вращение от коленчатого вала через механизм передач. При вращении распредвала кулачок набегает на тарелку клапана и, преодолевая сопротивление пружины, опускает клапан, открывая входное (выходное) окно. При сбегании кулачка клапан садится в седло под действием пружины. Открывание и закрывание клапанов происходит в строго определенной последовательности в соответствии с диаграммой фаз газораспределения. Фазы газораспределения Моменты открытия и закрытия впускных и выпускных клапанов в соответствии с положением поршня и тактом двигателя называется фазами газораспределения, а их графическое изображение —диаграммой фаз газораспределения(рис. 23). В целях лучшего наполнения цилиндров воздухом и более полной их очистки от отработавших газов клапаны открываются в конце предыдущего такта, а закрываются в начале последующего такта. То есть впускные клапаны открываются в конце такта выпуска, при подходе поршня к ВМТ, а закрываются в начале такта сжатия, при движении поршня к ВМТ. Выпускные клапаны открываются в конце рабочего хода, при подходе поршня к НМТ, а закрываются в начале такта впуска, при движении поршня к НМТ. По углу поворота коленчатого вала впускные клапаны открываются за 20° до ВМТ, а закрываются через 48° после НМТ. Выпускные клапаны открываются за 48° до НМТ и закрываются через 20° после ВМТ. Общая продолжительность открытого состояния каждого клапана одинакова — 248° (20° + 180° + 48° = 248°).  Рис. 23. Диаграмма фаз газораспределения двигателя УТД-20С1. Механизм передач (рис. 24) служит для передачи вращения от коленчатого вала к распределительным валам механизма газораспределения, валу уравновешивающего механизма и навесным агрегатам, обеспечивающим работу двигателя.  Рис. 24. Механизм передачи: 1 — шестерня уравновешивающего механизма; 2 — крышка; 3 — шестерня коленчатого вала; 4 — коленчатый вал; 5, 10, 12, 17 и 18 — промежуточные шестерни; 6 — шестерня привода масляного насоса; 7 — шестерни распределительных валов правого блока; 8 — промежуточная шестерня привода газораспределения правого блока; 9 — блок шестерен (привод тахометра); 11 — шестерня привода топливного насоса: 13 — блок шестерен (привод воздухораспределителя); 14 — шестерня привода газораспределения; 15 — шестерни распределительных валов левого блока; 16 — блок шестерен; 19 — шестерня привода генератора и вентилятора. Механизм передач состоит из прямозубых цилиндрических шестерен, установленных на подшипниках качения в специальной полости блок-картера. Шестерни изготовлены из легированной стали и смазываются разбрызгиванием масла, которое сливается из-под крышек, закрывающих газораспределительные механизмы правой и левой головок блоков. Привод всего механизма передач осуществляется от шестерни коленчатого вала. От этой шестерни приводится во вращение шестерня-противовес вала уравновешивающего механизма с передаточным отношением, равным единице. Привод шестерни распределительных валов газораспределительного механизма к блоку шестерен воздухораспределителя и шестерни топливного насоса высокого давления осуществляется через ряд промежуточных шестерен со строго определенным передаточным отношением, равным 0,5. Такое передаточное отношение объясняется тем, что у двигателя УТД-20С1 весь рабочий цикл происходит за четыре такта, т. е. за два оборота коленчатого вала. Привод блока шестерен датчика электрического тахометра осуществляется через ряд промежуточных шестерен также с передаточным отношением 0,5. Привод шестерни масляного и водяного насосов и шестерни привода генератора осуществляется через промежуточные шестерни с передаточным отношением 1,2 и 2,562 соответственно. Для регулирования угла опережения впрыска топлива шестерня соединяется с муфтой привода ТНВД с помощью регулировочной втулки. Втулка имеет такое же устройство, как и регулировочные втулки, установленные на распределительных валах газораспределительного механизма. Уравновешивающий механизм (рис. 25) предназначен для уравновешивания инерционных сил, возникающих при работе двигателя. Инерционные силы — силы давления газов на поршень и инерционные силы движущихся масс за время рабочего цикла изменяются по величине и направлению, вызывая вибрацию на опорах. Эти силы уравновешиваются двумя противовесами, закрепленными на щеках первой шатунной шейки: противовеса, образуемого местной выборкой металла на ободе маховика, и специальным уравновешивающим механизмом, вал которого вращается с угловой скоростью коленчатого вала, но в противоположном направлении.  Рис. 25. Уравновешивающий механизм двигателя. Уравновешивающий механизм состоит из вала с закрепленными на его концах двумя противовесами, один из которых является шестерней, входящей в зацепление с шестерней коленчатого вала. Противовесы установлены на валу в одной плоскости, но в противоположном друг относительно друга положении на шпонках и стягиваются гайками. Во избежание самоотворачивания гайка со стороны шестерни имеет левую резьбу. Гайки стопорятся отгибными шайбами. Вал устанавливается в расточках блок-картера на трех подшипниках качения, со стороны шестерни-противовеса установлены шарико и роликоподшипники, со стороны противовеса — сферический двухрядный роликоподшипник. Подшипники вала уравновешивающего механизма смазываются разбрызгиванием. При работе двигателя крутящий момент передается от ведущей шестерни коленчатого вала на вал уравновешивающего механизма и, так как диаметры шестерен равны, вал уравновешивающего механизма вращается с тем же числом оборотов, что коленчатый вал, но в обратном направлении. Этим достигается сглаживание инерционных колебаний и повышение равномерности вращения коленчатого вала. При движении поршня от ВМТ к НМТ в цилиндре создается разряжение, под действием которого через открытые впускные клапаны поступает свежий заряд воздуха. При движении поршня вверх (и закрытых клапанах) воздух сжимается и за 24 - 27° до ВМТ в цилиндр впрыскивается мелкораспыленное топливо. Топливо смешивается с воздухом, самовоспламеняется, давление резко возрастает, действуя на поршень. Поршень перемещается к НМТ, воздействуя на шатунную шейку через шатун, и проворачивает коленчатый вал (совершается рабочий ход). В конце рабочего хода открываются выпускные клапаны и при движении поршня к ВМТ отработавшие газы выталкиваются в атмосферу. Воспламенение горючей смеси в цилиндрах в порядке 1л - 1п - 2л - 2п - 3л - 3п приводит к непрерывному вращению коленчатого вала. Таким образом, тепловая энергия, образующаяся при сгорании топлива, преобразуется в механическую энергию движения поршня. Своевременное открытие и закрытие клапанов обеспечивается газораспределительным механизмом, передача крутящего момента к механизмам двигателя и навесным агрегатам — механизмом передач, повышение равномерности вращения коленчатого вала — уравновешивающим механизмом, маховиком и противовесами. Двигатель УТД-20С1 является четырехтактным дизельным двигателем, в котором полный цикл работы совершается за четыре хода поршня (два оборота коленчатого вала). Такт— часть цикла, совершающаяся в течение одного хода поршня. Рабочий цикл(рис. 26) двигателя состоит из четырех тактов: впуска; сжатия; рабочего хода; выпуска.  Рис. 26. Рабочий цикл двигателя: а – такт впуска; б – такт сжатия; в – рабочий ход; г – такт выпуска. Крайние верхние и нижние положения поршня в цилиндре, в которых вертикальная ось его находится на одной прямой с шатуном, и называются соответственно верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ). В цилиндре двигателя различают: объем цилиндра, заключенный между ВМТ и НМТ, называется рабочим объемом цилиндра; объем цилиндра, заключенный над поршнем при положении его в ВМТ, называется объемом камеры сгорания (сжатия); объем цилиндра, заключенный над поршнем при положении его в НМТ, называется полным объемом цилиндра; сумма рабочих объемов всех цилиндров, выраженная в литрах, называется литражом двигателя; отношение полного объема цилиндра к объему камеры сгорания, называется степенью сжатия. Такт впуска служит для наполнения цилиндра свежим зарядом воздуха. Совершается при движении поршня от ВМТ к НМТ. При этом в цилиндре создается разряжение (давление в цилиндре становится ниже атмосферного 0,8-0,9 кгс/см2) и наружный воздух через открытые впускные клапаны устремляется в цилиндр. Для лучшего наполнения цилиндра клапаны впуска открываются за 20о до подхода поршня к ВМТ, а закрываются после прохождения поршнем НМТ на 48о. Таким образом, продолжительность впуска составляет 248о по углу поворота коленчатого вала. Такт сжатия служит для сжатия воздуха и подготовки условий самовоспламенения топлива. Начинается с момента закрытия клапанов впуска и выпуска при движении поршня от НМТ к ВМТ. Поступивший в цилиндр свежий воздух сжимается в непрерывно уменьшающемся объеме надпоршневого пространства. Воздух в конце такта сжимается до давления 36-39 кгс/см2. Температура воздуха при сжатии повышается до 550-600°С. При положении поршня за 24-27о до ВМТ в надпоршневое пространство впрыскивается в мелкораспыленном виде дизельное топливо. Такт заканчивается в то время, когда поршень достигает ВМТ. Такт рабочего хода. Благодаря высокой температуре сжатого воздуха впрыснутое в камеру сгорания топливо самовоспламеняется. После того как поршень пройдет ВМТ, давление газов при сгорании топлива резко возрастает до 80-90 кгс/см2, а температура – до1800-1900оС. Поршень под давлением газов движется к НМТ, воздействуя через шатун на кривошип коленчатого вала и совершая единственный рабочий такт из четырех – рабочий ход. В результате расширения давление газов снижается до 2,5-3 кгс/см2, а температура – до 700-800оС. Таким образом, тепловая энергия, создающаяся при сгорании газов, преобразуется в механическую энергию движения поршня. Такт выпуска служит для очистки цилиндра от отработавших газов. Выпуск отработавших газов из цилиндра начинается с момента открытия выпускных клапанов, т.е. при положении поршня за 48о до НМТ в такте рабочего хода. От продуктов сгорания цилиндр очищается: при движении поршня к НМТ в такте рабочего хода за счет разности давлений в цилиндре и окружающей атмосфере (давление в цилиндре в момент открытия выпускных клапанов в 2,5-3 раза выше атмосферного); в результате выталкивания отработавших газов поршнем, движущемся к ВМТ в такте выпуска; за счет инерции потока и вытеснения его свежим воздухом при открытии впускных клапанов в такте впуска, когда поршень движется от ВМТ к НМТ. Продолжительность выпуска отработавших газов составляет 248о по углу поворота коленчатого вала (в такте рабочего хода – 48о, принудительный выпуск – 180о, в такте впуска – 20о). С начала впуска (20о до ВМТ) до конца выпуска (20о после ВМТ), т.е. в течение 40о по углу поворота коленчатого вала, одновременно открыты клапаны впуска и выпуска. В этом диапазоне, который называется перекрытием клапанов, цилиндр продувается, что способствует лучшей очистке его от остаточных газов и лучшему наполнению свежим зарядом воздуха. Моменты открытия и закрытия впускных и выпускных клапанов называются фазами газораспределения, а графическое изображение их – диаграммой фаз газораспределения. Угол начала подачи топлива насосом высокого давления при регулировке устанавливается 24-27о до ВМТ в такте сжатия. Система питания двигателя топливом (рис. 27) состоит из следующих узлов: топливные баки; топливомер; топливоподкачивающий насос БЦН; топливные краны (системы и подогревателя); топливные фильтры грубой и тонкой очистки; топливоподкачивающий насос двигателя; топливный насос высокого давления; всережимный регулятор; автоматическая муфта угла опережения подачи топлива; форсунки; трубопроводы низкого и высокого давления; дренажная система с клапаном; привод управления подачей топлива. Топливные баки служат для хранения и транспортирования топлива в машине. Основной бак и дополнительные баки размещены в десантном отделении. Основной топливный бак делит десантное отделение на две части. Дополнительные баки-сиденья расположены с обеих сторон основного топливного бака. Полости кормовых дверей являются также дополнительными баками. Основной топливный бак и дверные баки имеют заправочные горловины.

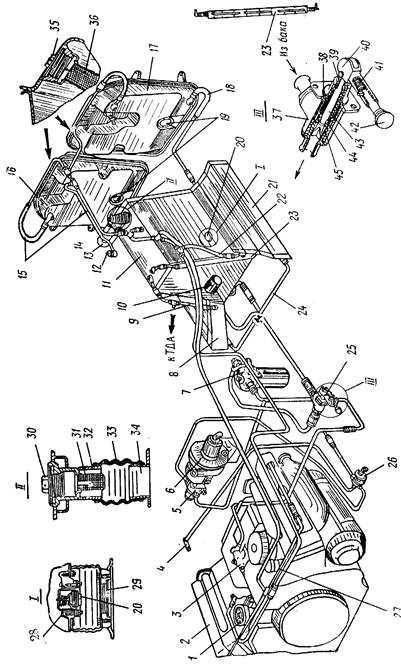

Дополнительные топливные баки соединены трубопроводами между собой и с основным баком. Топливные баки через дренажные трубопроводы и дренажный клапан сообщаются с атмосферой. Основной и дополнительные баки сварены из алюминиевых листов. Топливные баки крепятся болтами к балкам днища корпуса машины через резиновые прокладки. Забирается топливо в двигатель из основного топливного бака, а так как баки соединены между собой, выработка топлива производится из всех баков одновременно. Сливается топливо через клапан основного топливного бака. Топливомер служит для определения количества топлива в топливных баках. Он представляет собой трубку из органического стекла, которая вставлена в металлический кожух с делениями. Цена каждого деления 50 л. Топливомер находится с левой стороны передней части основного бака и соединен с ним трубопроводами. Топливоподкачивающий насос БЦН (рис.28) служит для заполнения топливом питающей магистрали перед пуском двигателя, а также для удаления воздуха из этой магистрали через дренажную систему. |

Рис. 21. Клапан: 1 — стержень; 2 — милая пружина; 3 — большая пружина; 4 — замок; 5 — тарелка; а и б — насечки.

Рис. 21. Клапан: 1 — стержень; 2 — милая пружина; 3 — большая пружина; 4 — замок; 5 — тарелка; а и б — насечки. Рис. 22. Схема расположения кулачка при замере и регулировании теплового зазора.

Рис. 22. Схема расположения кулачка при замере и регулировании теплового зазора. Рис.27. Система питания двигателя топливом: 1 — фильтр тонкой очистки топлива; 2 — двигатель; 3 — топливоподкачивающий насос; 4 — форсунка; 5 — топливный насос подогревателя; 6 — насосный узел подогревателя; 7 —

Рис.27. Система питания двигателя топливом: 1 — фильтр тонкой очистки топлива; 2 — двигатель; 3 — топливоподкачивающий насос; 4 — форсунка; 5 — топливный насос подогревателя; 6 — насосный узел подогревателя; 7 —