Курсовая по специальности КИП. Курсовая. Автоматизация

Скачать 243 Kb. Скачать 243 Kb.

|

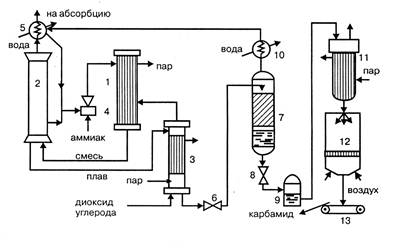

Введение Автоматизация – это внедрение технических средств, управляющих процессами без непосредственного участия человека. Разнообразие технических средств автоматизации, глубокое изучение процессов химической технологии, а также достаточно хорошо разработанная теория автоматического управления позволяют интенсивно проводить автоматизацию в химической промышленности. Одной из основных задач автоматизации технологических процессов является повышение экономической эффективности производства. В ряде случаев само производство не может быть реализовано без его автоматизации. Существует значительное число процессов, интенсификация которых возможна лишь при ведении их в предаварийных режимах, что вызывает необходимость в процессе автоматизации таких производств решать совместные задачи автоматического управления и автоматической защиты. Важнейшей предпосылкой автоматизации является отработанность технологии производства. Основными требованиями, которые предъявляет автоматизация к технологии, являются неразрывность технологической цепи в пределах автоматизируемого участка и целесообразное расположение оборудования, в соответствии с направлением движения материальных и энергетических протоков. Чем полнее соответствует процесс указанным требованиям, тем выше экономическая эффективность автоматизации. В химической промышленности вопросам автоматизации уделяется особое внимание. Это объясняется сложностью и большой скоростью протекания технологических процессов, высокой чувствительностью их к нарушениям режима, вредностью условий работы, взрыво- и пожароопасностью перерабатываемых веществ 1 Стриппинг-процесс в производстве карбамида В последние годы в производстве карбамида был внедрен стриппинг-процесс, в котором разложение карбамата аммония в плаве ведут при давлении, близком к давлению синтеза, путем продувки плава сжатым диоксидом углерода. В этих условиях карбамат аммония диссоциирует за счет снижения парциального давления аммиака и сдвига равновесия реакции 1 влево. На принципе стриппинг-процесса в настоящее время работают установки большой единичной мощности 1000 – 1100 т/сут. Технологическая схема подобного процесса представлена на рисунке 1.  1 – конденсатор высокого давления; 2 – колонна синтеза; 3 – отдувочная колонна; 4 – инжектор; 1 – скруббер; 6 – редуктор; 7 – ректификационная колонна; 8 – редуктор; 9 – сборник раствора; 10 – холодильник- конденсатор; 11 – выпарной аппарат; 12 – гранулятор; 13 – транспортер Из конденсатора высокого давления 1 в нижнюю часть колонны синтеза 2 поступают водный раствор карбамата аммония, аммонийных солей, аммиак и диоксид углерода. Образовавшийся плав направляется в отдувочную колонну 3, обогреваемую паром, в которую противотоком поступает под давлением 11 МПа диоксид углерода. Из колонны 3 парогазовая смесь, содержащая свежий диоксид углерода, поступает в конденсатор высокого давления 1, куда через инжектор 4 вводится жидкий аммиак. Он одновременно служит рабочим телом в инжекторе, подающем в конденсатор раствор аммонийных солей из скруббера 1 и часть плава из колонны синтеза. В конденсаторе образуется карбамат, а тепловой эффект реакции используют для выработки пара. Непрореагировавшие в колонне синтеза газы и пары воды поступают в скруббер высокого давления 1, в котором конденсируются и через инжектор 4 направляются в конденсатор высокого давления 1. Водный раствор карбамида, выходящий из отдувочной колонны 3, содержит до 1% карбамата аммония. Для его разложения раствор дросселируют в редукторе 6 до давления 0,3 – 0,6 МПа и направляют в верхнюю часть ректификационной колонны 7. В ней жидкая фаза в виде 70% раствора карбамида стекает вниз и после снижения давления до 0,1 МПа в редукторе 8 собирается в сборнике раствора 9. Водяные пары, выходящие из ректификационной колонны 7, конденсируются в холодильнике-конденсаторе 10, растворяя содержащиеся в них аммиак и диоксид углерода, и полученный раствор аммонийных солей направляется в скруббер 2. Раствор карбамида из сборника 9 поступает в выпарной аппарат 11 и после упаривания в грануляционную башню 12, откуда в виде гранул направляется транспортером 13 на склад. Стриппинг-процесс производства карбамида позволяет использовать тепловой эффект реакции образования карбамида, упростить технологическую схему, сократить количество оборотной воды и, в целом, является поэтому более экономичным, чем обычный. Дальнейшее совершенствование производства карбамида заключается в создании интегральных схем, объединяющих производство карбамида, аммиака и нитрата аммония, повышении единичной мощности установок, внедрении технологических схем со стриппинг-процессом. 2 Расчетная часть 2.1 Смета на средства автоматизации В курсовой работе по дисциплине «Экономика организации» будет представлен расчет экономической эффективности автоматизации несложных систем автоматизации газотурбинной установки в производстве слабой азотной кислоты по схеме УКЛ-7. Из этой работы для экономического обоснования используются две спецификации на средства автоматизации: по базовому варианту (будем обозначат в расчетах индексом 1) и по проекту (будем обозначать индексом 2). На основании этих спецификаций составляются сметы затрат на средства автоматизации, можно свести в одну таблицу 1. Таблица 1 – Смета затрат на средства автоматизации

Заготовительно-складские расходы в данном расчете можно принять 5% от стоимости приборов. Расходы на монтаж и установку можно принять 10% от стоимости приборов. Баланс рабочего времени среднесписочного рабочего Для расчета численности работников и фонда заработной платы необходимо составить документ, отражающий использование рабочего времени в течение года. Эти расчеты приведены в таблице 2. Этот расчет можно взять из выполненной ранее практической работы. Далее приводится пример баланса рабочего времени рабочего Таблица 2 - Баланс рабочего времени одного среднесписочного рабочего

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||