ььь. Автоматизация

Скачать 0.72 Mb. Скачать 0.72 Mb.

|

|

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

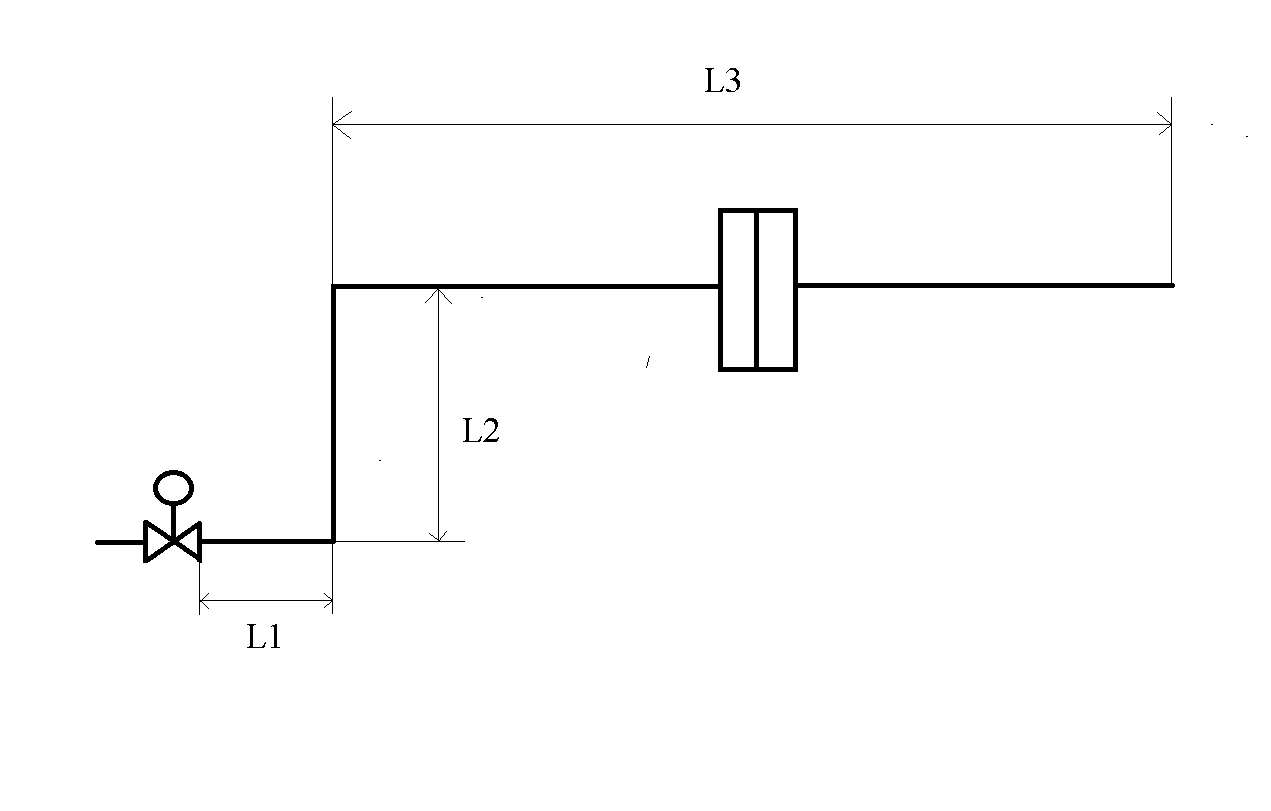

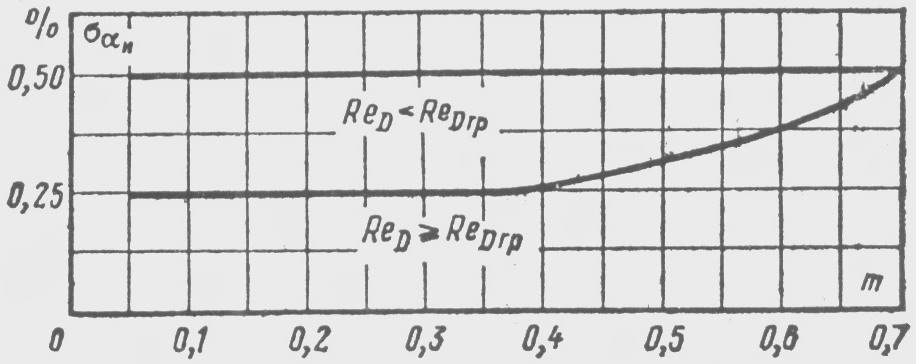

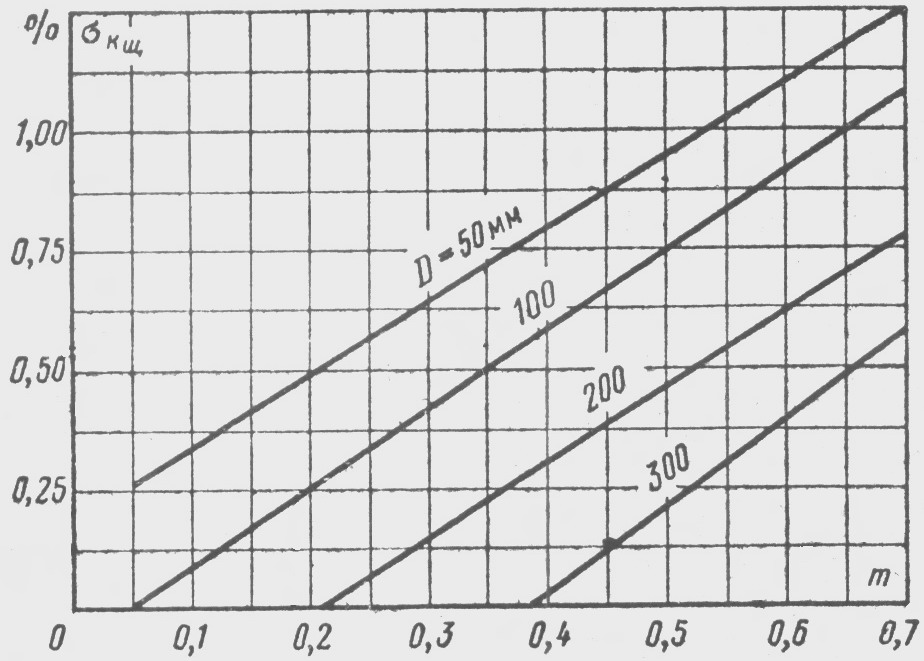

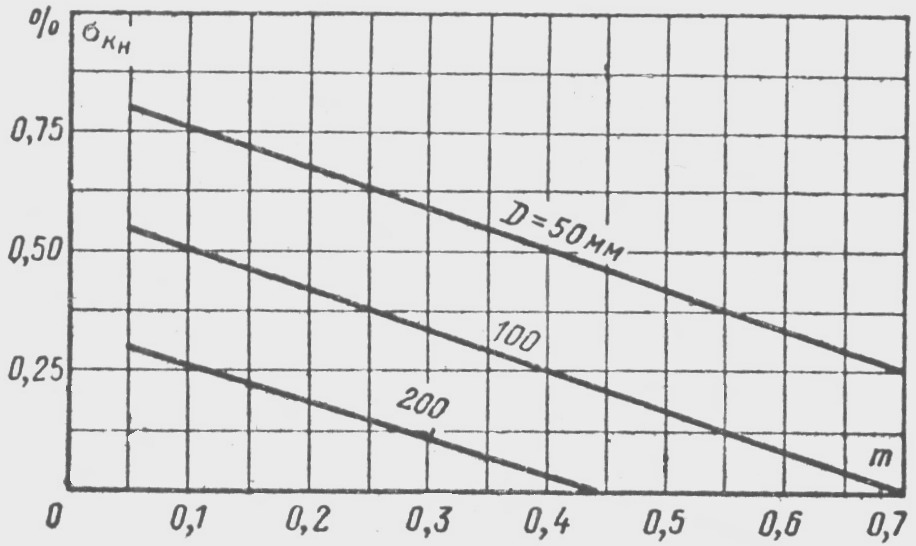

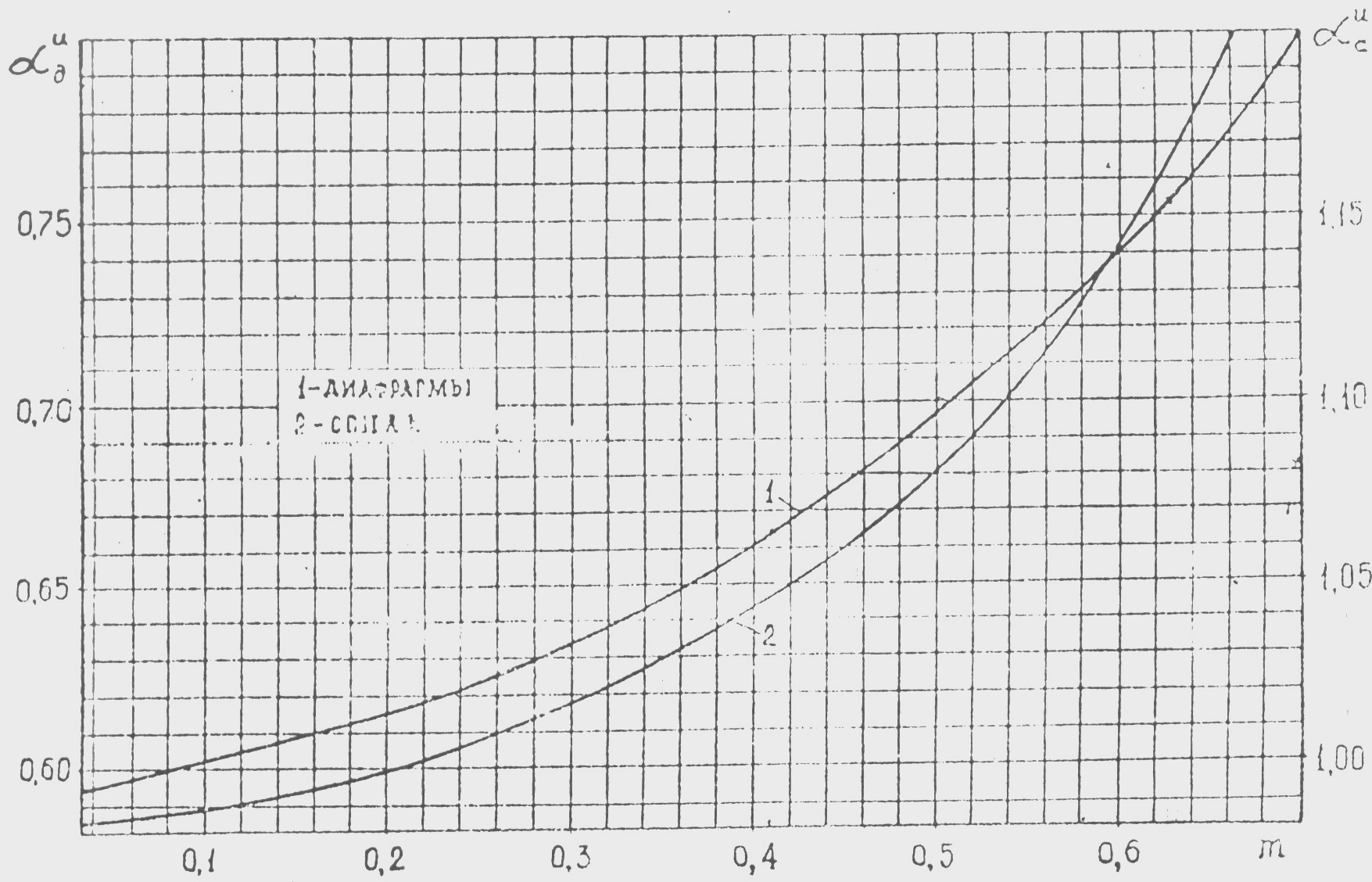

2.Расчетная часть 2.2 Расчет и выбор регулирующего органа 2.2.1 Данные для расчета Среда – газ Расчетная схема приведены на рисунке ? Диаметр трубы при температуре 20°С – D20, мм – 50 Давление газа на входе в паровой котел Pо, кгс/см2 –1,8 Давление на выходе Рк кгс/см2 –1,65 Температура газа t°С – 20 Длина первого участка L1 м – 1,5 Длина первого участка L2 м – 0,8 Длина первого участка L3 м – 1 Расход газа на входе Gmax, т/ч – 0,444 – 444 Расход газа на выходе Gmin, т/ч – 0,356 – 356  Рисунок 1- расчетная схема Расчет перепада давления на регулирующем органе Определение числа Рейнольдса при максимальном и минимальном расходе G- массовый расход (кг/ч) D- диаметр трубопровода (мм) µ- динамическая вязкость (  ) )RED=36,1*  * * Определяем число Рейнольдса при максимальном расходе RED=36,1*  * * = 36.1* = 36.1* * * = 291425 = 291425Определяем число Рейнольдса при минимальном расходе RED=36,1*  * * = 36,1* = 36,1* * * = 233665 = 233665Так как RED = 291425  , то движение в трубопроводе турбулентное. , то движение в трубопроводе турбулентное. Проверка трубопровода на условие гидравлической гладкости и определение коэффициента трения прямых участков трубопровода Определяем гидравлическую гибкость трубопровода при максимальном расходе Λ- коэффициент трения Λ= 0,021 (по приложению 6) Определяем суммарную длину трубопровода L=L1+L2+L3+L4+L5=1,5+0,8+1,5+0,5+1=5,3м 2.2.3 Расчет средней скорости среды в трубопроводе при максимальном и минимальном расходах При максимальном расходе: V– скорость движения газа в газопроводе ρ–плотность среды при t=20* (Кг/  ) )G–массовый расход (кс/с) F– сечение трубопровода (  ) )F=  = =  = 0,00196 = 0,00196  При максимальном расходе: Gmax =  = 0,12 кг/с = 0,12 кг/сПри минимальном расходе: Gmin =  = 0,09 кг/с = 0,09 кг/с[D]=м Найти плотность газа в зависимости от температуры и давления V=  Vmax=  = 31,08 м/с = 31,08 м/сVmin =  = 23,31 м/с = 23,31 м/с2.2.4 Расчет потерь давления на прямых участков трубопровода при максимальном и минимальном расходах Определяем суммарную длину трубопровода [L]=3,3(м) λ=0,021 [ρ]=1,97 (кг/  [D]=0,05 (м) [D]=0,05 (м)L– длина трубопровода g – ускорение свободного падения, g=9.81 (м/  ) )Определяем потери давления на прямых участках трубопровода при максимальном расходе ∆Pп = λ  = 0,021 = 0,021 =1,84(кг/ =1,84(кг/ ) ) Определяем потери давления на прямых участках трубопровода при минимальном расходе. ∆Pп = λ  = 0,021 = 0,021 =1,84(кг =1,84(кг ) )2.2.5 Расчет потерь давления в местных сопротивлениях трубопровода при максимальном и минимальном расходах согласно заданной гидравлической схеме Коэффициенты местных сопротивлений:   = 1,0 = 1,0 = 4 (взято ориентировочно) = 4 (взято ориентировочно) = 1,1 (для резкого поворота трубы на 90 градусов) = 1,1 (для резкого поворота трубы на 90 градусов)∆Pм = (  ) ) При максимальном расходе: ∆Pм = (6,9+6,9)  = 1349( = 1349( ) )Пи минимальном расходе: ∆Pм = (6,9+6,9)  = 753( = 753( ) )Потеря давления на диафрагме  , кгс/м2 , кгс/м2где m = 0,5128 – модуль диафрагмы  – номинальный перепад давления на диафрагме, Мпа – номинальный перепад давления на диафрагме, Мпа = 630кгс/м2 = 0,0062 Мпа = 630кгс/м2 = 0,0062 Мпа кгс/м2 кгс/м22.2.6 Расчет потерь давления на регулирующем органе при минимальном и максимальном расходах При максимальном расходе:  При минимальном расходе:  Перепад давления на регулирующем органе при минимальном и максимальном расходах   При максимальном расходе  При минимальном расходе  . .Примем регулирующий орган с линейной пропускной характеристикой. 2.3 Расчет результирующего органа Определение произведения  Относительный перепад давления определяется по формуле: x =   – относительный перепад давления. – относительный перепад давления.При максимальном расходе x =   = 0,06 = 0,06При минимальном расходе x =  = =   пологая поток турбулентным (расход считаем максимальным) пологая поток турбулентным (расход считаем максимальным) =Q =Q [Q] -  – объёмный расход среды – объёмный расход среды[  ] - ] -  [  ] - ] -  Показатель адиабаты метана равен 1,3 (из справочника)  В качестве регулирующего органа приму односедельный клапан с пробковым затвором  (приложение №9) (приложение №9)     Определим поправку на изменение плотности  : :При максимальном расходе:  При минимальном расходе:  Движение не критическое Определим произведение  при максимальном расходе при максимальном расходе 2.3.2 Расчет необходимой величины пропускной способности Использую регулирующий орган без переходных патрубков  Приняв коэффициент запаса 1,2 найдем    2.3.3 Выбор регулирующего органа В качестве регулирующего органа выбираем клапан двухходовой с электроприводом марки «25ч940нж» Диаметр номинальный DN, мм = 50мм Давление номинальное PN, кгс/  Рабочий ход плунжера, мм = 40мм Условия пропускной способности  Рабочая среда – газ Температура рабочей среды T  - от 15 до 300 - от 15 до 300 Температура окружающей среды T  - от 15 до 50 - от 15 до 50 Масса клапана, кг – 54кг Тип ЭИМ – ST 0,1(  ) )2.1 Расчет сужающего устройства для измерения расхода среды 2.1.1 Исходные данные для расчета Измеряемая среда – газ Наибольший измеряемый массовый расход  Средний измеряемый массовый расход  Абсолютное давление сужающего устройства  Температура перед сужающим устройством  Внутренний диаметр трубопровода перед сужающим устройством при температуре   Материал трубопровода 20ХМ Ст.20 2.1.2 Определение недостающих данных Плотность среды  (из пункта 2.1.1) (из пункта 2.1.1)Динамическая вязкость среды  (из пункта 2.1.1) (из пункта 2.1.1) Внутренний диаметр трубопровода в рабочих условиях  2.1.3 Выбор сужающего устройства и дифманометра В качестве сужающего устройства выбираем нормальную камерную диафрагму, изготовленную из стали Ст.3 Верхний предел измерения дифманометра (выбирается по стандартному ряду)  2.1.4 Расчет модуля диафрагмы и ее размеры Предельный номинальный перепад давления дифманометра выбираем по стандартному ряду  Определим вспомогательную величину       Коэффициент расхода диафрагмы в зависимости от величины диаметра трубопровода  Модуль диафрагмы    Средний относительный перепад давления в диафрагме  Средний поправочный множитель на расширение измеряемой среды (для газа)  Вспомогательная величина  По  рассчитывается коэффициент расхода диафрагмы и определяется уточненное значение модуля диафрагмы рассчитывается коэффициент расхода диафрагмы и определяется уточненное значение модуля диафрагмы    Число Рейнольдса      Пограничное значение числа Рейнольдса   Условие Re = 212662  Reгр = 207801 выполняется Reгр = 207801 выполняется Диаметр отверстия диафрагмы при   Диаметр отверстия диафрагмы при рабочих условиях  Расчет геометрических размеров камерной диафрагмы 2.1.5 Проверка расчета Проверка расчета прямых участков трубопровода Необходимая длина прямого участка измерительного трубопровода перед диафрагмой (определяется по графику рис. П.7 в приложении)   Необходимая длина прямого участка измерительного трубопровода за диафрагмой (определяется по графику рис. П.8 в приложении)   Проверка расчета массового расхода среды Расход, соответствующий наибольшему перепаду давления  где  ; ;    Проверяем относительную погрешность расчета  Расчет выполнен правильно, если  2.1.6 Оценка погрешности измерения расхода   – средняя квадратическая относительная погрешность измерения расхода – средняя квадратическая относительная погрешность измерения расходаСредняя квадратическая относительная погрешность измерения расхода показывающим дифманометром или вторичным прибором, работающим в комплекте с ним, определяется по формуле   – погрешность коэффициента расхода; – погрешность коэффициента расхода; – погрешность поправочного множителя на расширение измеряемой среды; – погрешность поправочного множителя на расширение измеряемой среды; – погрешность показаний по шкале дифманометра; – погрешность показаний по шкале дифманометра; – погрешность плотности измеряемой среды. – погрешность плотности измеряемой среды.Погрешность коэффициента расхода вычисляется по формуле  где:  – средняя квадратическая относительная погрешность исходного коэффициента расхода – средняя квадратическая относительная погрешность исходного коэффициента расходаПри m = 0,5128 по графику  = f(m) = f(m) При m = 0,5128,  = 0,375% = 0,375% – средняя квадратическая относительная погрешность поправочного множителя на шероховатость трубопровода. – средняя квадратическая относительная погрешность поправочного множителя на шероховатость трубопровода.По графику  = f(m; D) = f(m; D)  При m = 0,5128,  = 0,94% = 0,94% – средняя квадратическая относительная погрешность поправочного множителя на шероховатость трубопровода. – средняя квадратическая относительная погрешность поправочного множителя на шероховатость трубопровода.По графику  = f(m; D) = f(m; D)  При m = 0,5128,  = 0,37% = 0,37% – погрешность от влияния числа Рейнольдса на коэффициент расхода – погрешность от влияния числа Рейнольдса на коэффициент расходаПри ReD  ReDгр ReDгр  = 0 = 0 – погрешность, учитывающая погрешность определения исходного коэффициента расхода aи, обусловленную отклонением действительного диаметра трубопровода от номинального – погрешность, учитывающая погрешность определения исходного коэффициента расхода aи, обусловленную отклонением действительного диаметра трубопровода от номинального  , ,где и – исходный коэффициент расхода, определяемый по графику (рис. 6.4).   % %Подставляя значения  , ,  , ,  , ,  , ,  в формулу для в формулу для  , получим , получим  Погрешность поправочного множителя на расширение измеряемой среды определяется по формуле  , ,где  – средняя квадратическая относительная погрешность ср; – средняя квадратическая относительная погрешность ср;Значение  вычисляется по формуле: вычисляется по формуле: n = 2% для диафрагмы с m ≤ 0,56    – средняя квадратическая относительная погрешность, учитывающая отклонение действительного от ср. – средняя квадратическая относительная погрешность, учитывающая отклонение действительного от ср. Так как измеряемая среда – газ, то  находим по формуле: находим по формуле:  Погрешность показаний по шкале дифманометра определяется по формуле  , ,где  – основная допустимая погрешность дифманометра – основная допустимая погрешность дифманометра = 1% для дифманометра модели ДМ – 3574 = 1% для дифманометра модели ДМ – 3574 Погрешность измеряемой среды  , ,где  – средняя квадратическая относительная погрешность табличного значения ρ – средняя квадратическая относительная погрешность табличного значения ρ для ρ = 1,970 кг/м3 ,  = 0,005 кг/м3 = 0,005 кг/м3  – средняя квадратическая относительная погрешность измерения давления – средняя квадратическая относительная погрешность измерения давления   – верхний предел измерения давления по шкале манометра – верхний предел измерения давления по шкале манометра  – основная допустимая погрешность манометра – основная допустимая погрешность манометраВыберем манометр типа МТП – 100 с  = 6 кгс/см2; = 6 кгс/см2;  = 1,5% = 1,5%Тогда   – средняя квадратическая относительная погрешность определения температуры среды – средняя квадратическая относительная погрешность определения температуры среды Примем  Тогда  Подставляя значения  , ,  , ,  в выражение для в выражение для   Окончательно, подставляя значения  , ,  , ,  , ,  в выражение для погрешности измерения расхода в выражение для погрешности измерения расхода  , получим , получим   = 1,34% = 1,34%  2% 2%Погрешность измерения расхода находится в допустимых пределах. ЭКОНОМИЧЕСКАЯ ЧАСТЬ II РАСЧЕТНАЯ ЧАСТЬ Одно из важных мест в производственном процессе занимает автоматизация. Внедрение автоматических устройств в производство для освобождения человека от участия в потоке информации называется автоматизацией производственных процессов. В курсовой работе рассматривается создание системы автоматизации парового котла 2.1. Определения состава работ Процесс автоматизации работы любого технологического объекта с точки зрения экономики можно представить в виде трех последовательных этапов: анализ возможных решений реализаций проекта и исследовательские работы; проектные работы; заключительный этап. Этапы работ представлены в таблице 1. Этапы и содержание работ при выполнении проекта Таблица 1

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||