пояснительная записка дениса. Автомобильные дороги имеют большое значение в транспортной системе нашей страны

Скачать 402.69 Kb. Скачать 402.69 Kb.

|

(2.16) (2.16)Где nмаш-смен – количество машино-смен,маш-смен; Тсм - количество часов в смену, ч; Ксм- коэффициент сменности; n – количество машин на захватке. Коэффициент внутрисменного использования (Кв) рассчитывается по формуле 2.15. – время работы автогрейдера ДЗ-99 при профилировании земляного полотна Т = 0,9·8,2/1,7·1 = 1,05 ч Кв = 0,9/1 = 0,9 – время работы катка ДУ-52 при уплотнении поверхности земляного полотна Т = 1,48·8,2/1,7·3 = 2,374,99 ч Кв = 1,48/3 = 0,49 – время работы автосамосвалов КАМАЗ-55111 при подвозке щебеночной смеси С5 к месту укладки Т = 34,14·8,2/1,7·15 = 9,29 ч Кв = 34,14/15 = 2,28 – время работы щебнераспределителя ДС–54 при распределении щебеночной смеси С5 Т = 0,34·8,2/1,7·1 = 1,64 ч Кв = 0,34/1 = 0,34 – время работы поливомоечной машины ПМ-130 при увлажнении щебеночной смеси С5 до оптимальной влажности Т = 5,93·8,2/1,7·4 = 7,15 ч Кв = 5,93/4 = 1,48 – время работы катка ДУ-52 при уплотнении распределенного слоя из щебеночной смеси С5 Т = 1,48·8,2/1,7·2 = 3,575 ч Кв = 1,48/2 = 0,74 На рисунке 2.10 приведена технологическая схема устройства дополнительного слоя основания из щебёночной смеси С5. 2.8.2 Описание технологической схемы строительства нижнего слоя основания из щебеночной смеси, укрепленной 4% цемента Производство работ складывается из ряда операций: подвозка щебеночной смеси осуществляется автомобилями-самосвалами КамАЗ-5511 с выгрузкой в кучи. Распределение осуществляется по ширине основания щебнераспределителем ДС-54. Затем по слою из щебеночной смеси распределяю цемент М40 цементораспределителем ДС-9. После распределения цемент и щебень смешивают фрезой ДС-74. Смесь в момент укладки должна иметь влажность, близкую к оптимальной с отклонением не более 10%. При недостаточной влажности смесь следует увлажнять за 20-30 мин до начала уплотнения. Смесь увлажняют поливомоечной машиной ПМ-130. После увлажнения слоя, вновь производят перемешивания щебеночной смеси с цементом при помощи фрезы ДС-74. Последующая операция – уплотнение щебеночной смеси укрепленной 4 % цемента. Слой основания уплотняют катками на пневматических шинах, массой не менее 16 т, с давлением воздуха в шинах 0,6-0,8 МПа. Общее число проходов катков статического типа должно быть не менее 25 (10 на первом этапе и 15 на втором). Уплотнение щебеночного основания ведут катком ДУ-52 одновременно по всей ширине от бровки до бровки, укатывая нижний слой основания и обочины. Первые проходы делают от края основания, а последующие с постепенным смещением к середине основания и перекрытием следа на 30-50 см. Скорость движения при первых проходах минимальная. При последующих проходах скорость повышают до возможной паспортной рабочей скорости. Время работы на почасовом графике для каждой машины изображают прямой восходящей линией, идущей справа от часа начала ее работы до верхней левой точки ее окончания. На каждой линии приводят марку машины и ее номер в отряде. Составим почасовые графики работы машин для частного потока с учетом оптимальной захватки потока, полученные данные заносятся в таблицу 2.9 Время работы машины на захватке Т, часы, определяется по формуле 2.16 Коэффициент внутрисменного использования (Кв) рассчитывается по формуле 2.15. – время работы щебнераспределителя ДС-54 при распределении щебеночной смеси: Т = 1,94·8,2/1,7·2 = 4,68 ч Кв = 1,94/2 = 0,97 – время работы автосамосвалов КАМАЗ-55111 при подвозке щебеночной смеси к месту укладки Т = 19,32·8,2/1,7·12 = 7,77 ч Кв = 19,32/12 =1,61 – время работы цементораспределителя ДС-9 при распрделении цемента на слой из щебеночной смеси: Т = 0,6·8,2/1,7·1 = 2,89 ч Кв = 0,6/1 = 0,6 – время работы фрезы ДС-74 при перемешивании цемента с щебеночной смесью: Т = 4,99·8,2/1,7·3 = 7,9 ч Кв = 4,99/3 = 1,66 – время работы поливомоечной машины ПМ-130 при увлажнении щебеночной смеси, укрепленной 4 % цемента: Т = 1,55·8,2/1,7·1 = 7,48 ч Кв = 1,55/1= 1,55 – время работы катка ДУ-52 при уплотнении распределенного слоя из щебеночной смеси, укрепленной 4 % цемента: Т = 0,7·8,2/1,7·4 = 3,38 ч Кв = 0,7/1 = 0,70 – время работы автогудронатора ДС –40 при разливе битумной эмульсии: Т = 0,3·8,2/1,7·1 = 1,45 ч Кв = 0,3/1 = 0,3 На рисунке 2.11 приведена технологическая схема устройства верхнего слоя основания из щебёночной смеси, укрепленной 4% цемента. 2.8.3. Описание технологической схемы строительства нижнего слоя покрытия из плотной горячей крупнозернистой асфальтобетонной смеси II марки Покрытия из асфальтобетонных смесей следует устраивать в сухую погоду. Укладка горячих смесей производится весной и летом при температуре окружающего воздуха не ниже 5 °С, осенью - не ниже 10 °С. Перед укладкой смеси (за 1-6 ч) необходимо произвести обработку поверхности нижнего слоя битумной эмульсией, жидким или вязким битумом, нагретым до температуры 130-150оС с нормой расхода равной 0,5-0,8л/м2. Обработку нижнего слоя вяжущим можно не производить в случае, если интервал времени между устройством верхнего и нижнего слоев составляет не более 2 суток и отсутствовало движение построечного транспорта. Укладку асфальтобетонных смесей следует осуществлять асфальтоукладчиком и, как правило, на всю ширину. В местах, недоступных для асфальтоукладчика, допускается ручная укладка. Уплотнение смесей следует начинать непосредственно после их укладки, соблюдая при этом температурный режим 120-160оС. Операции по устройству нижнего слоя покрытия из плотной горячей крупнозернистой асфальтобетонной смеси II марки выполняются в следующем порядке: розлив битума БНД 90/130 производится автогудронатором ДС-53А. затем к месту укладки автосамосвалами КаМАЗ-5511 подвозят плотную горячую крупнозернистую асфальтобетонную смесь II марки, укладывая ее асфальтоукладчиком ДС-94. После этого производят уплотнение данной смеси сначала легким катком ДУ-48 (m=10т), затем ДУ-56 (m=16т). – время работы автогудронатора ДС-53А при розливе битума БНД90/130: Т = 0,05·8,2/1,7·1 = 0,24 ч Кв = 0,05/21 = 0,05 – время работы автосамосвалов КАМАЗ-55111 при подвозке асфальтобетонной смеси к месту укладки Т = 2,05·8,2/1,7·2 = 4,94 ч Кв = 2,05/2 =1,03 – время работы асфальтоукладчика ДС-94 при укладке асфальтобетонной смеси: Т = 0,14·8,2/1,7·1 = 0,68 ч Кв = 0,14/1 = 0,14 – время работы легкого катка ДУ-48 при уплотнении асфальтобетонной смеси: Т = 1,48·8,2/1,7·1 = 7,1 ч Кв = 1,48/1 = 1,48 – время работы тяжелого катка ДУ-52 при уплотнении асфальтобетонной смеси: Т = 0,89·8,2/1,7·1 = 7,48 ч Кв = 0,89/1= 1,55 Технологическая схема устройства нижнего слоя покрытия из высокопористого асфальтобетона представлена на рисунке 2.12. 2.8.4. Описание технологической схемы строительства верхнего слоя покрытия из горячей плотной мелкозернистой асфальтобетонной смеси типа Б, II марки Покрытия из асфальтобетонных смесей следует устраивать в сухую погоду. Укладка горячих смесей производится весной и летом при температуре окружающего воздуха не ниже 5 °С, осенью - не ниже 10 °С. Перед укладкой смеси (за 1-6 ч) необходимо произвести обработку поверхности нижнего слоя битумной эмульсией, жидким или вязким битумом, нагретым до температуры 130-150оС с нормой расхода равной 0,5-0,8л/м2. Обработку нижнего слоя вяжущим можно не производить в случае, если интервал времени между устройством верхнего и нижнего слоев составляет не более 2 суток и отсутствовало движение построечного транспорта. Укладку асфальтобетонных смесей следует осуществлять асфальтоукладчиком и, как правило, на всю ширину. В местах, недоступных для асфальтоукладчика, допускается ручная укладка. Уплотнение смесей следует начинать непосредственно после их укладки, соблюдая при этом температурный режим 120-160оС. Операции по устройству нижнего слоя покрытия из плотной горячей крупнозернистой асфальтобетонной смеси II марки выполняются в следующем порядке: розлив битума БНД 90/130 производится автогудронатором ДС-53А. затем к месту укладки автосамосвалами КаМАЗ-5511 подвозят плотную горячую крупнозернистую асфальтобетонную смесь II марки, укладывая ее асфальтоукладчиком ДС-94. После этого производят уплотнение данной смеси сначала легким катком ДУ-48 (m=10т), затем ДУ-56 (m=16т). – время работы автогудронатора ДС-53А при розливе битума БНД90/130: Т = 0,07·8,2/1,7·1 = 0,34 ч Кв = 0,07/1 = 0,07 – время работы автосамосвалов КАМАЗ-55111 при подвозке асфальтобетонной смеси к месту укладки Т = 2,88·8,2/1,7·2 = 6,94 ч Кв = 2,88/2 =1,44 – время работы асфальтоукладчика ДС-94 при укладке асфальтобетонной смеси: Т = 1,25·8,2/1,7·1 = 6,03 ч Кв = 1,25/1 = 1,25 – время работы легкого катка ДУ-48 при уплотнении асфальтобетонной смеси: Т = 2,24·8,2/1,7·1 = 5,4 ч Кв = 2,24/2 = 1,12 – время работы тяжелого катка ДУ-52 при уплотнении асфальтобетонной смеси: Т = 0,89·8,2/1,7·1 = 7,48 ч Кв = 0,89/1= 1,55 А технологическая схема устройства верхнего слоя покрытия из плотного асфальтобетона представлена на рисунке 2.13. 2.9 Разработка технологической схемы комплексного потока строительства дорожной одежды В графе 1-2 указываются номера захваток и их длина. В графе 3 приводится перечень рабочих операций и процессов на каждой захватке (1 и 2 смены). В графе 4 показывают технологию работ (схемы движения машин, места разворотов и съездов, размещение машин по ширине проезжей части и обочин). Все перечисленные машины и механизмы располагают в технологической последовательности по направлению движения потока с соблюдением принятого масштаба. Разворот машин в продольном направлении необходимо проводить на соседних захватках. Если по технологическим условиям недопустим проезд на соседней захватке показывают съезды с земляного полотна для разворота машин вне насыпи и возвращение их обратно. Материал, доставляемый автосамосвалом, показывают в виде геометрически правильной формы куч с указанием места разгрузки и расстояниями между центрами куч. В графе 5 приведен почасовой график использования машин, восходящая ветвь которого показывает направление движение потока. В графу 6 заносят данные расчетов требуемого количества машин. Каждой машине присваивают номер соответствующий номеру на почасовом графике или указывают марку машин. В скобках против каждой машины указывают коэффициент ее использования на данной захватке. В графе 7 записывают исполняемый работ, ниже материалы и объем выполненных работ. На графике отмечаются марки машин и их номера. Для четкой иллюстрации порядка работы машины даю сквозную нумерацию. Переход с одной захватки на другую показывают пунктирной линией. Почасовые графики рисую в соответствии с рассчитанным количеством машино-смен. Для полностью загруженных машин коэффициент их использования равен 1, а следовательно на графике продолжительность их работы равна семи часам. Для не полностью загруженных машин величину, показываемую на почасовом графике, рассчитываю в соответствии с таблицей 2.9, и отмечаю на графике. Таблица 2.9 – Расчёт величин для почасовых графиков

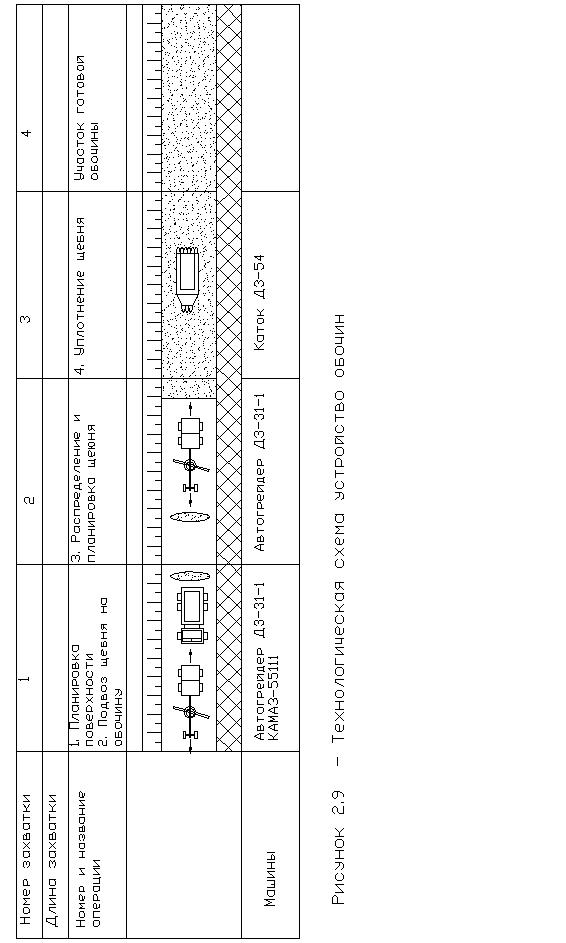

2.10 Организация и технология устройства обочин Планировку и укрепление обочин необходимо выполнять вслед за устройством дорожной одежды. При этом следует ликвидировать все временные въезды и съезды, устроить воронки для отвода поверхностных вод. Технологический процесс планировки и укрепления обочин включает: устройство земляного корыта под щебеночное покрытие обочин, устройство щебеночного покрытия обочин (выгрузку, разравнивание и уплотнение щебня). 2.10.1 Определение объемов работ для устройства обочин Рассчитаем объемы работ для устройства обочин и представим в виде таблицы 2.10, в соответствии с рисунком 1.2. Vоб=  – на 1 км дороги – на 1 км дорогиVоб=  –на весь участок дороги –на весь участок дорогиТаблица 2.10 – Объемы работ для устройства обочин

Далее рассчитаю потребность в материалах и представлю все расчеты в виде таблицы 2.11. Потребность в дорожно-строительных материалах можно рассчитать по формуле 1.4: Q = 415·1,3·1,03 = 555,69 м3 – на 1 км дороги Q = 4980·1,3·1,03 = 6668,22 м3 – на весь участок дороги Таблица 2.11 – Потребность в дорожно-строительных материалах

2.10.2 Выбор дорожных машин Выбор марок машин осуществляется в соответствии с количественно-технологической схемой, представленной в таблице 2.10, а так же в зависимости от имеющейся в наличии техники в дорожной организации. Для организации работы поточным методом необходимо определить комплект машин. С учетом технологической последовательности процесса устройства обочин привожу перечень операций, а также соответствующий объем работ, марки и производительность машин, количество машино-смен, в соответствии с таблицей 2.11. Таблица 2.12 – Количественно-технологическая схема строительства обочин

Таблица 2.13 – Перечень операций по строительству дорожной одежды

Нормативная производительность автосамосвала КАМАЗ-5511 при устройстве дополнительного слоя:  т/см т/смV = 555,69·1,75 = 972,46 т N=  маш-см маш-смПланировка обочин автогрейдером ДЗ-31-1 П=  км/см км/смV=1 км N=  маш-см маш-смРаспределение материала автогрейдером ДЗ-31-1: П =  м2/см м2/смV = 1000·2,075 = 2075 м2 N=  маш-см маш-смУплотнение покрытия вибрационным катком ДУ-54: П=  м2/см м2/смV=1000·2,075=2075 м2 N=  маш-см маш-см 2.10.3 Технологическая схема устройства обочин По ведущей операции выбираем ведущую машину. При устройстве обочины ведущая машина–автогрейдер. По этой машине можно определить минимальные и максимальные длины захваток. Но для упрощения производства работ, исключения большого рассредоточения мощностей вдоль дороги и как следствие упрощения проведения ремонта техники, контроля качества и ряда других операций, принимаю расчётную длину захватки равной 350 м. Что соответствует расчётной длине захваток для устройства слоёв дорожной одежды. Исходя из этого, произведу расчёт потребности машин на захватку, в соответствии с таблицей 2.14. Таблица 2.14 – Расчёт машино-смен на захватку

Состав отряда: автомобиль-самосвал – 2 машин; автогрейдер – 1 машина; вибрационный каток – 1 машина. Технология устройства обочины осуществляется в соответствии с технологической схемой комплексного потока приведённой на рисунке 2.9.  2.11 Календарный график по строительству дорожной одежды Линейный календарный график разрабатывается для поточного метода ведения работ. По горизонтальной оси принимаю километры дороги, по вертикали – время продолжительности в сутках на весь период строительства. На графике наносятся линии работ по всем конструкционным слоям с указанием предполагаемых сроков их производства, в соответствии с рисунком 2.10. 3 ОРГАНИЗАЦИЯ КОНТРОЛЯ КАЧЕСТВА И ПРИЕМКИ ГОТОВОЙ ПРОДУКЦИИ 3.1 Показатели качества При необходимости определения средней оценки качества устройства оснований или покрытий, состоящих из отдельных участков, построенных в разное время или в разных местах, комплексный показатель рассчитывают по формуле 3.1. #G1  (3.1), (3.1),где: L1, L2, L3–протяженность принятых участков оснований или покрытий, получивших соответственно оценки "отлично", "хорошо", "удовлетворительно".  (3.2) (3.2)При операционном контроле качества работ по устройству дорожной одежды следует контролировать по каждому укладываемому слою не реже чем через каждые 100 м: высотные отметки по оси дороги; ширину; толщину слоя неуплотненного материала по его оси; поперечный уклон; ровность (просвет под рейкой длиной 3 м на расстоянии 0,75—1 м от каждой кромки покрытия (основания) в пяти контрольных точках, расположенных на расстоянии 0,5 м от концов рейки и друг от друга). При устройстве основания контролировать: - не реже одного раза в смену — влажность щебня и пескоцементной смеси по ГОСТ 8269— 76 и ГОСТ 5180— 84, а прочность пескоцемента по ГОСТ 23558—791; - постоянно визуально — качество уплотнения, соблюдение режима ухода. - качество уплотнения щебеночных, гравийных и шлаковых оснований и покрытий следует проверить путем контрольного прохода катка массой 10—13 т по всей длине контролируемого участка, после которого на основании (покрытии) не должно оставаться следа и возникать волны перед вальцом, а положенная под валец щебенка должна раздавливаться. В процессе строительства покрытия и основания следует контролировать: - температуру горячей и теплой асфальтобетонной смеси в каждом автомобиле-самосвале; - постоянно — качество продольных и поперечных сопряжений укладываемых полос; - качество асфальтобетона по показателям кернов (вырубок) в трех местах на 7000 м2 покрытия по ГОСТ 9128-84 и ГОСТ 12801—84, а также прочность сцепления слоев покрытия; - вырубки или керны следует отбирать в споях из горячих и теплых асфальтобетонов через 1 — 3 сут после их уплотнения, а из холодного — через 15—30 сут на расстоянии не менее 1 м от края покрытия. Коэффициенты уплотнения конструктивных слоев дорожной одежды должны быть не ниже 0,99 — для плотного асфальтобетона из горячих и теплых смесей типов А и Б. 3.2 Технологическая схема операционного контроля работ при устройстве дорожной одежды Данная схема составляется по СНиП 3.06.03-85 «Автомобильные дороги» по приложению 2. Таблица 3.1 – параметры используемые при оценки качества строительных работ.

4 ОРГАНИЗАЦИЯ РАБОТ ПО ОБЕСПЕЧЕНИЮ ОХРАНЫ ТРУДА С работниками проводится инструктаж по техники безопасности: Первичный инструктаж на рабочем месте проводят со всеми вновь принятыми на предприятие, переводимыми из одного подразделения в другое, командированными, учащимися и студентами, прибывшими на производственную практику, с работниками выполняющими новую для них роботу, а так же со строителями при выполнении СМР на территории действующего предприятия. Примечание: для лиц, которые не связаны с обслуживанием, наладкой, испытанием и ремонтом оборудования, использованием инструмента, хранением сырья и материалов . первичный инструктаж не проводят. Список работников освобождаемых от первичного инструктажа утверждает руководитель предприятия совместно с комитетом профсоюза. Первичный инструктаж проводят на рабочем месте по инструкциям по охране труда, разработанных для отдельных профессии или видов работ с учетом требований стандартов ССБТ и основных вопросов инструктажа на рабочем месте. Первичный инструктаж на рабочем месте провидят с каждым работником индивидуально с показом безопасных приемов и методов труда. Допуск к самостоятельной работе фиксируется датой и подписью инструктируемого в журнале регистрации инструктажа. Повторный инструктаж проходят все работающие, за исключением лиц, указанных в примечании к п. 1. не зависимо от квалификации, образования не реже чем через 3 месяца. Повторный инструктаж проводят с целью повышения и проверки уровня знаний по охране труда индивидуально или с группой работников одной профессии по программе инструктажа на рабочем месте. Внеплановый инструктаж проводят при изменении правил по охране труда; изменении технологического процесса; замене и модернизации оборудования, приспособлений и инструментов, исходного сырья, материалов и других факторов, влияющих на безопасность труда; нарушении работниками требований по безопасности труда, которые могут привести или привели к травмам, аварии . взрывам или пожарам; перерывах в работе для работ, к которым предъявляются дополнительные требования безопасности труда более чем на 30 календарных дней, а для остальных работ - 60 дней. Внеплановый инструктаж проводят индивидуально или с группой работников данной профессии в объеме первичного инструктажа на рабочем месте. Текущий инструктаж проводят с работниками перед производством работ, на которые оформляется наряд-допуск. Проведение текущего инструктажа фиксируются в наряде-допуске на производство работ. Знания полученные при инструктаже, проверяет работник, проводивший инструктаж. Рекомендуется применение технических средств обучения и контроля знаний. Работник, получивший инструктаж и показавший неудовлетворительные знания, к работе не допускаются. О проведении текущего, первичного, повторного и внепланового инструктажей делается запись в журнале регистрации инструктажа на рабочем месте (личной карточки инструктажа) с обязательной подписью инструктируемого и инструктирующего. При регистрации внепланового инструктажа указывают причину, вызвавшую его проведение. Для проведения инструктажа на рабочем месте разработаны инструкции МОСИНЖСТРОЯ: | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||