ТехнпрЖРДВОРОБЕЙ1-124. Ббк 27 4 в 75 Федеральная программа поддержки книгоиздания России

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

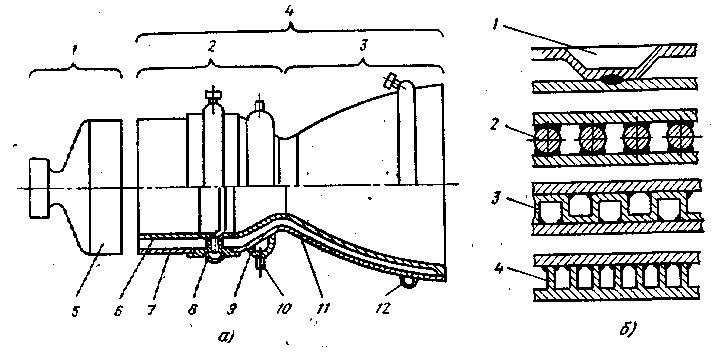

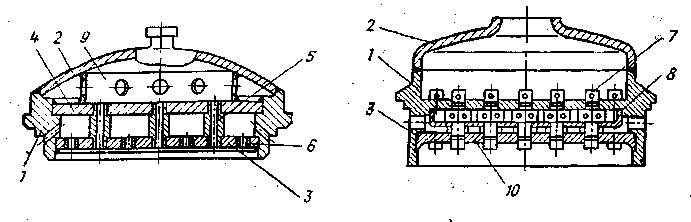

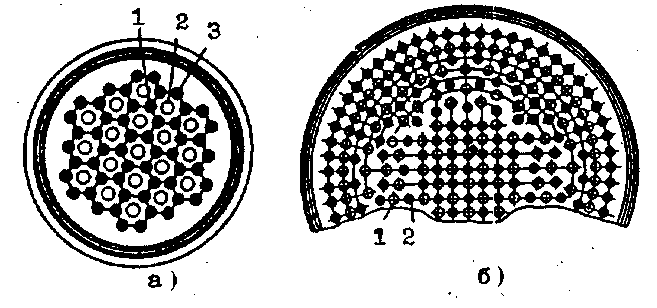

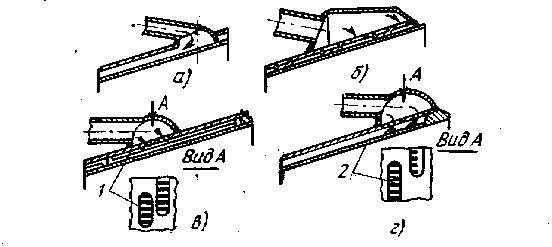

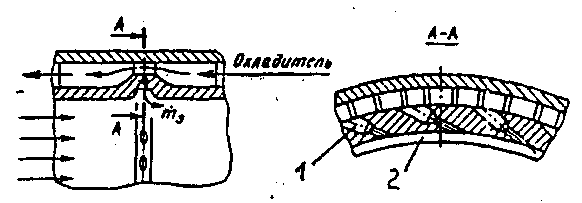

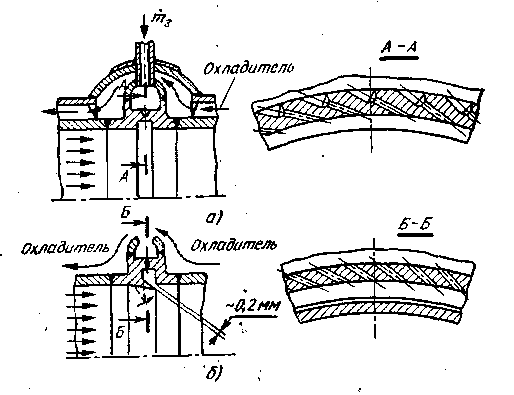

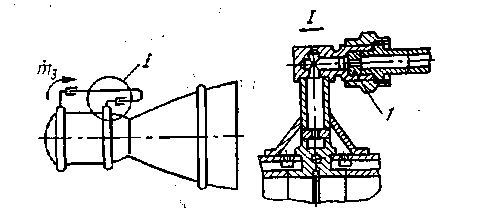

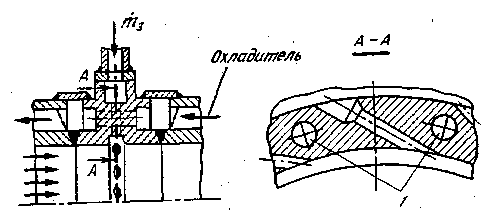

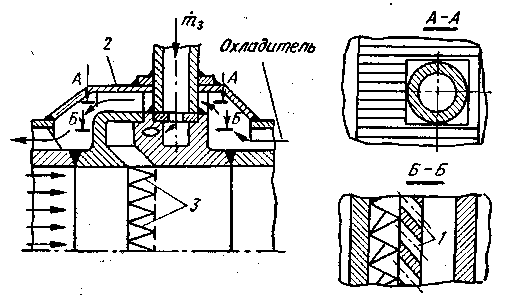

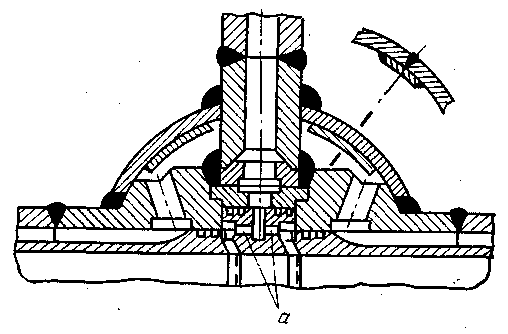

Глава 2. Конструктивно-технологические особенности узлов и агрегатов ЖРД2.1. Камера сгоранияКамера двигателя состоит из смесительной (форсуночной) головки, камеры сгорания, охлаждаемой и неохлаждаемой части сопла, выполняемых (нередко) за единое целое (рис. 2.1).  Рис. 2.1. Камера ЖРД: а — разбивка на технологические узлы; б — способы образования каналов: 1 — выштамповки; 2 — спиральная проволока; 3 — гофрированные проставки, 4— фрезерованные пазы; 5 — смесительная головка; б — внутренняя оболочка; 7— наружная оболочка; 8 — пояс завесы; 9 — бандаж; 10 — цапфа; 11 — разрезное кольцо; 12 — коллектор Смесительная головка состоит из переднего (огневого), среднего и наружного днищ, корпуса, форсунок горючего и окислителя (рис. 2.2).  Рис. 2.1. Схемы форсуночных головок: 1 — кольцо; 2 — наружное днище; 3 — огневое днище; 4 — среднее днище; 5 — форсунка окислителя; 6 — форсунка горючего; 7— двухкомпонентная форсунка; 8 — дефлектор; 9 — проставка; 10 — распорная втулка Из технологических требований форсуночную головку целесообразно проектировать и изготавливать в виде отдельного узла камеры, так как технологические режимы ее термической обработки, например пайки, могут отличаться от технологических режимов изготовления камеры сгорания и сопла. Обеспечивается также возможность проведения в ходе ее изготовления технологических испытаний на гидравлических установках, проверки герметичности полостей, соответствия расходных характеристик, качества распыла и смешения техническим требованиям до соединения головки с камерой сгорания. Распространенные схемы расположения форсунок — сотовая и шахматная (рис. 2.3). Двухкомпонентные форсунки, являющиеся одновременно и смесительными элементами, могут располагаться, равномерно по концентрическим окружностям. При изготовлении форсунок определяются их расходные характеристики, в зависимости от которых форсунки затем разбиваются на группы. В соответствии с этими группами форсунки устанавливаются на головке, что позволяет обеспечить соответствие характеристик каждой изготовленной головки ее «эталонному» образцу, полученному в результате экспериментальной отработки камеры. Форсунки соединяются с днищами головки пайкой, а при тонких днищах пайку дополняют предварительной развальцовкой. Главным элементом камеры является охлаждающий тракт, который определяет конструкцию камеры, ее прочность, надежность охлаждения и массовые характеристики. Каналы для жидкости в охлаждающем тракте могут быть образованы: установкой гофрированных проставок между наружной и внутренней оболочками; соединением пайкой П-образных профилей с последующей проточкой по поверхности прилегания наружной оболочки; соединением пайкой профилированных трубок; фрезерованием, травлением или выдавливанием продольных (или косых) канавок на внутренней оболочке. Важным конструктивным элементов камеры является обеспечение равномерного втекании охладителя в охлаждающий тракт по его периметру, для чего устраивают специальные входные коллекторы (рис. 2.4). Внутреннее охлаждение камеры осуществляется за счет поясов завесы, конструкции которых приведены на рис. 2.5 - 2.10.  Рис. 2.3. Расположение форсунок: а — сотовое: 1 — струйно-центробежная форсунка; 2, 3 — центробежные форсунки (камера двигателя РД-2Г6); б — шахматное с переходом на окружность: 1 — форсунка окислителя; 2 — форсунка горючего  Рис. 2.4. Схемы входных коллекторов при трактах: а — щелевом; б — с выштамповками; в — с гофрами; г — с ребрами; 1—гофры; 2 — ребра. На рис. 2.5 показана наиболее простая конструкция пояса завесы, в которой расход жидкости на завесу  Рис. 2.5. Пояс завесы с отбором жидкости из охлаждающего тракта;  Рис. 2.6. Пояс завесы с индивидуальным подводом жидкости: а, б — варианты конструкции  Рис. 2.7. Установки жиклера: 1 — сменный жиклер  Рис. 2.8. Пояс завесы (вариант конструкции со специальными каналами в корпусе завесы) Более распространенными конструкциями пояса являются такие, при которых коллектор пояса отделен от охлаждающего тракта, и жидкость в него поступает по самостоятельному трубопроводу. На рис. 2.6 показаны два варианта такой завесы. Здесь охлаждающий компонент обтекает пояс завесы — его входной коллектор — сверху, а жидкость в коллектор поступает независимо от охлаждающего тракта. Расход жидкости на завесу, На рис. 2.8 показана конструкция пояса завесы, в котором жидкость из охлаждающего тракта камеры проходит сквозь корпус пояса завесы по специальным каналам 1, сделанным в корпусе. На рис. 2.9 показана более сложная конструкция пояса завесы, в котором закрутка жидкости осуществляется при прохождении тангенциальных каналов 1 (сечение Б—Б). Получившая вращение жидкость поступает в выходной коллектор 2, из которого она опять по тангенциальным наклонно расположенным каналам 5 направляется на внутреннюю поверхность стенки. Этот пояс, сообщая жидкости более сильное вращение, создает повышенную устойчивость пленки жидкости на стенке.  Рис. 2.9. Пояс завесы (вариант конструкции с тангенциальными каналами 1, предназначенными для закрутки На рис. 2.10 показана конструкция пояса завесы, в которой выход жидкости на поверхность стенки происходит в двух близко расположенных сечениях. Такие завесы при большом расходе жидкости создают более устойчивую и эффективную завесу. Следует отметить, что изготовление ребер путем их фрезерования на внутренней оболочке много проще и надежнее, чем изготовление гофрированных секций. При использовании ребер прочность связи оболочек при других равных условиях будет больше, чем при использовании гофр. Качество паяного соединения оболочек легче проконтролировать. Гофры при уменьшении шага между ними в большей степени загромождают проходное сечение охлаждающего тракта, чем ребра.  Рис. 2.10. Пояс завесы (вариант конструкции с двойным выходом жидкости на стенку камеры; а — тангенциальные отверстия) К камерам предъявляются следующие основные требования: высокая надежность, возможно меньшая стоимость и время разработки, габаритные размеры, относительная простота схемы и реализующей ее конструкции, технологичность. Процессы изготовления деталей и их соединения должны быть достаточно простыми и обеспечивающими возможность автоматизации, а конструкция узлов — обеспечивающей возможность неразрушающего контроля. |