ТехнпрЖРДВОРОБЕЙ1-124. Ббк 27 4 в 75 Федеральная программа поддержки книгоиздания России

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

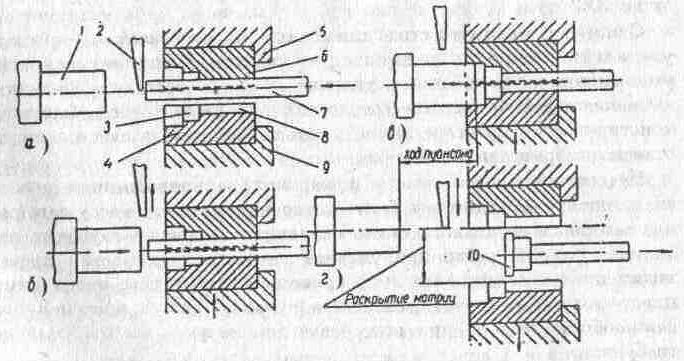

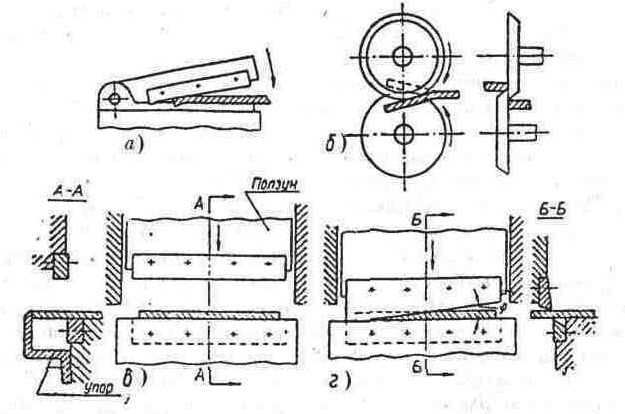

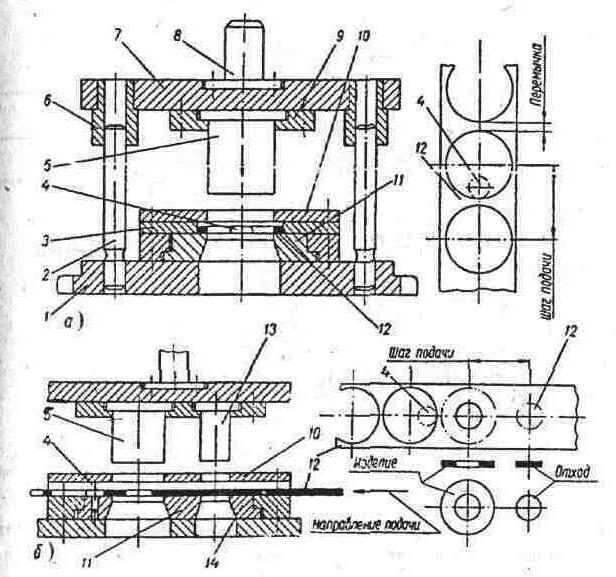

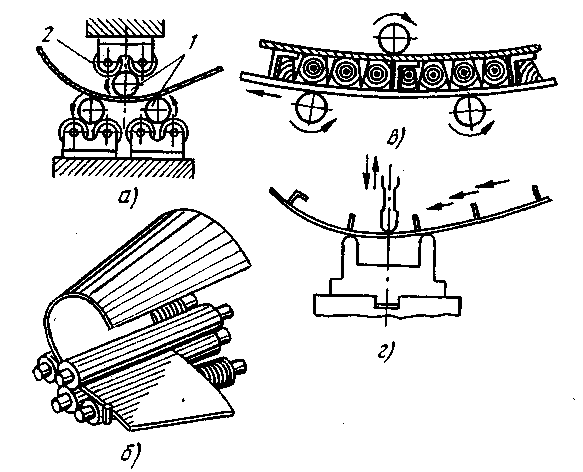

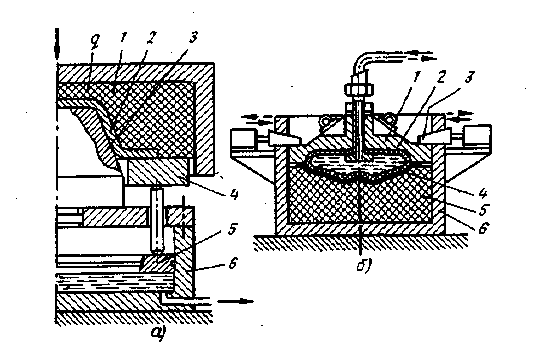

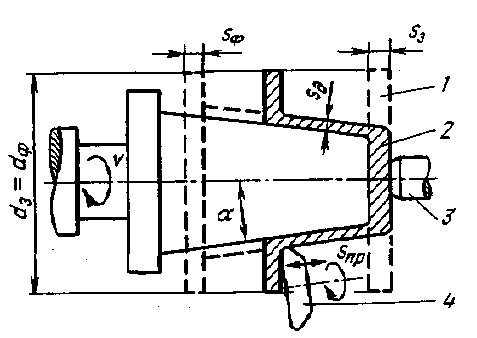

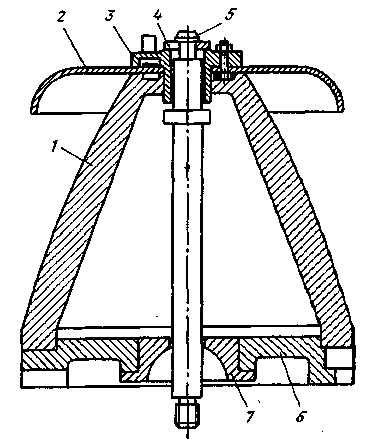

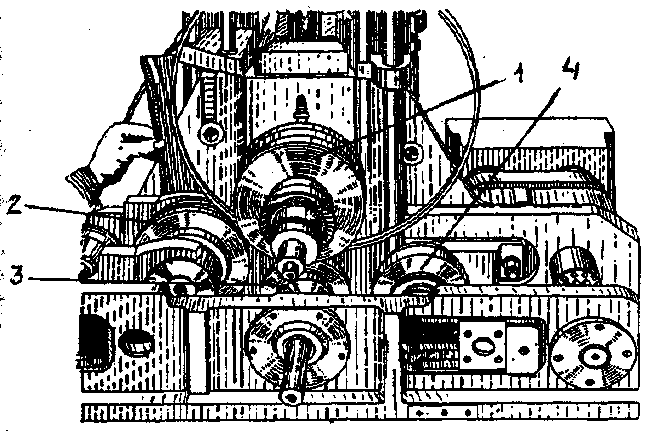

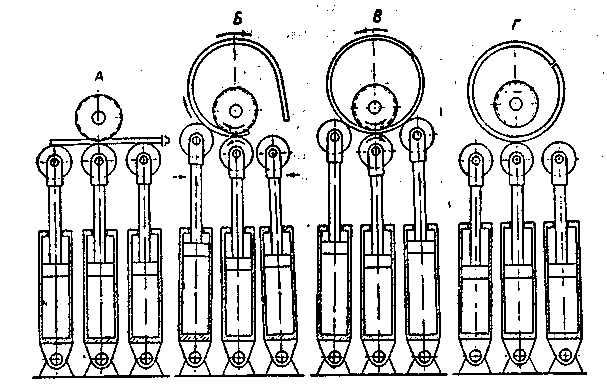

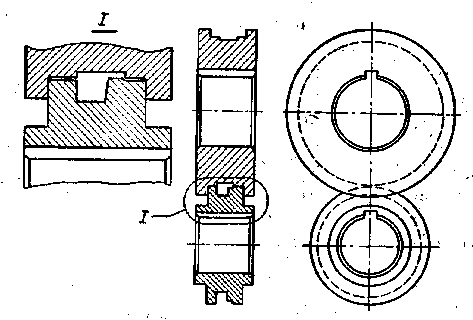

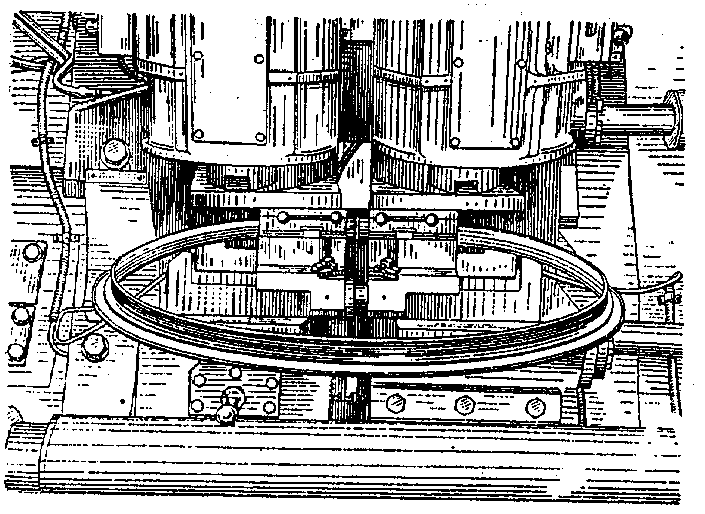

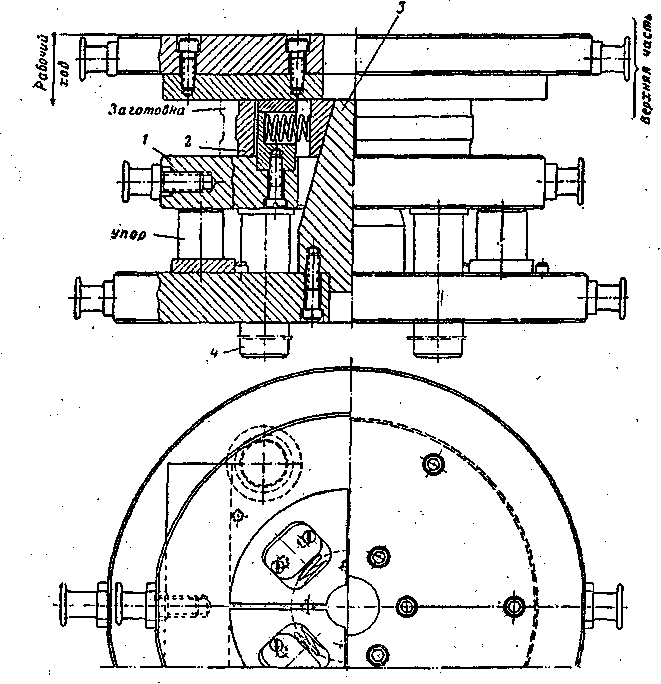

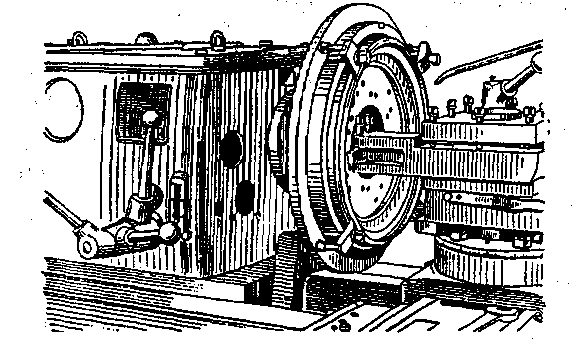

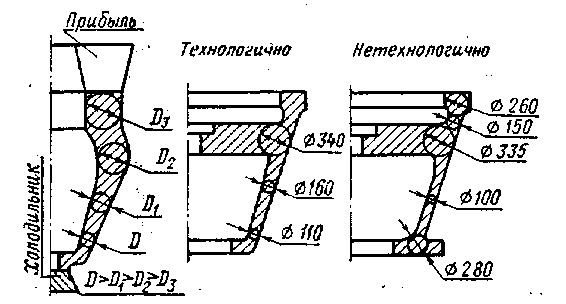

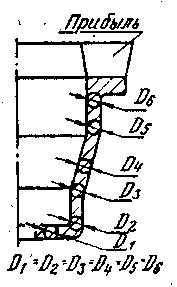

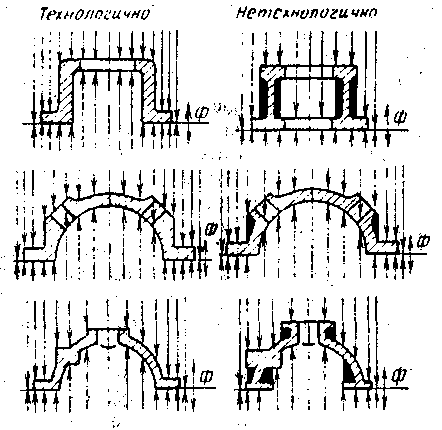

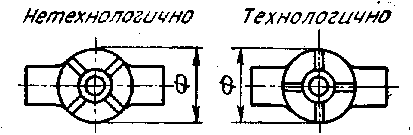

Глава 3. Материалы, используемые в ЖРД3.1. Назначение различных материаловВнутренняя оболочка камеры сгорания (толщиной 0,5—1,5 мм) подвергается эрозионному воздействию газообразных продуктов сгорания, коррозионному воздействию протекающего в межрубашечном тракте охлаждающего компонента, а также воздействию высоких температур и механических нагрузок. Она изготавливается из жаростойкой коррозионно-стойкой стали аустенитного класса 12Х18Н10Т (стальные камеры сгорания), медного сплава БрХ08 и меди Ml (медно-сталъные камеры сгорания), технического титана ВТ1-0 (титановые камеры сгорания). Следует отметить, что сплав меди по сравнению с чистой мелью не так сильно разупрочняется при повышении температуры. Кроме того, он удовлетворительно штампуется, хорошо обрабатывается резанием, подвергается пайке и сварке. Наружная оболочка (рубашка) камеры сгорания толщиной в отдельных местах 1,5—20 мм воспринимает силовые нагрузки и подвергается воздействию охлаждающего компонента при рабочих температурах 50—100 °С. Она изготавливается из высокопрочной коррозионно-стойкой стали аустенитно-ферритного класса 12Х221Н5Т и титанового сплава ОТ4 {камеры сгорания с гофрированными проставками и фрезерованными охлаждающими каналами). Гофрированные проставки изготавливаются из стали 08кп при коррознонно-неактивном и из стали 12Х18Н10Т при коррозионно-активном топливе; из медного сплава БрХ08 и технического титана ВТ1-00. Неохлаждаемая часть сопла испытывает сравнительно небольшое внутреннее давление и изготавливается из тонколистовой стали 12Х18Х10Т, титанового сплава ОТ4. Форсуночные (смесительные) головки изготавливаются из следующих материалов: огневые днища — из стали 12Х18Н10Т, а средние и верхние днища — из высокопрочной стали 12Х21Н5Т. Для изготовления форсунок наиболее широкое применение нашли сталь 12Х18Н10Т и медный сплав БрХ08. Трубопроводы, в зависимости от условий работы, изготавливаются из сталей 12Х18Х10Т и 12Х21Н5Т, из алюминиевых сплавов АМгЗ и АМгб-М, а также из композиционных материалов. Сильфоны изготавливаются из бериллиевых бронз БрБ2, БрБ2,5; алюминиевых сплавов АМгЗ и АМгб-М, титанового сплава ВТ16, сталей 12Х18Н10Т, 12Х21Н5Т и 2Х12Н12С4ТЮ. Корпусные детали работают при высоких и средних статических и динамических нагрузках, поэтому для их изготовления используют литейные коррозионно-стойкие высокопрочные ( К деталям газового тракта (газоводам) предъявляются требования повышенной жаропрочности и окалиностойкости, поэтому они изготавливаются из жаропрочных сплавов типа ХН57МВТЮЛ, ХН62МТЮЛ, ХН67МВТЮЛ, ХН43МВТЮЛ. Крыльчатки и корпусы насосов ТНА, в зависимости от условий работы, изготавливаются из литейных алюминиевых сплавов АЛ4, АЛ5, АЛ9, обладающих высокими литейными свойствами, а также из литейных жаропрочных сталей и сплавов типа ХН59МВТКЮЛ, ХН65МВТКЮЛ, ХН77ТЮЛ, ХН43БМТЮЛ, ХН67МВТЮЛ. Для дисков турбин используют высоколегированные стали 18Х2Н4ВА, 0ХНЗМ, 30ХГСА, 20ХЗМВФ, 37Х12Н8Н8МВБ и жаропрочные сплавы ХН77ТЮР, ХН65МВТКЮЛ, ХН70ВМТЮ. Ответственные валы ТНА изготавливаются из легированных сталей 20X13, 18Х2Н4ВА, 40ХНМА, 12ХН3А, а менее ответственные — из стали 38ХА или ст.45. Топливные баки для хранения азотной кислоты или окислов азота изготавливаются из высоколегированных кислотоупорных сталей 2Х18Н12С4ТЮ, Х18Н9Т, X20H6С3T, 12Х21Н5Т, титановых сплавов ВТ1Д, ВТ2, ВТ5, ВТ6 и алюминиевых сплавов АМгЗ, АМгЗВ, АМгб-Т. Топливные баки для неагрессивных горючих изготавливаются из высокопрочных сталей марок 25ХГСА, 12Х5МА, 09Х15Н8Ю, титановых сплавов ВТ1Д, ВТ6, алюминиевых сплавов АМгб-Т и др. Баки для криогенных компонентов топлива изготавливаются из материалов с повышенной хладостойкостью: коррозионно-стойкие стали (например, 12Х18Н9Т), алюминиевые сплавы (АМц, АМг5-М и др.), медь и др. Баки для хранения перекиси водорода изготавливаются из пассивированного алюминия или легированной стали. Неприемлема для этой цели медь, которая ускоряет процесс разложения перекиси водорода. Для вытеснительных устройств баков применяют тефлон, полиэтилен и бутиловый каучук. Они выполняются многослойными с прослойками из алюминиевой или танталовой фольги. Для гибких диафрагм, кроме указанных выше, применяют также фольгу из коррозионно-стойкой стали и алюминиевых сплавов. В качестве уплотнительных материалов для прокладок применяют металлы (алюминий, медь), фторорганические и кремнийорганические полимеры, натуральный каучук, фтор-каучук, неопрен, а также мягкие металлы (индий, баббит и свинец), которые обычно заполняют каркас прокладки, выполненной из твердого металла. В азотнокислых и кислородных баках в качестве уплотнений могут быть применены кислотостойкие пластмассы типа фторопласта-4. Он применяется для уплотнений, работающих в интервале температур от –55 °С до + 55 °С в жидких и газообразных агрессивных средах при давлении от 0,1 до 35 МПа. 3.2. Классификация материаловВсе материалы в соответствии с их основными свойствами, назначением, химическим составом и обрабатываемостью разбиты на 14 групп, каждая из которых разделена на подгруппы, объединяющие материалы, близкие по свойствам. Магниевые сплавы (группа I) высокой (МЛ5, МЛ10) и средней (МА1, МА2) прочности наиболее легко поддаются механической обработке быстрорежущими и твердосплавными инструментами со скоростями резания до 1350 м/мин. Алюминиевые сплавы (группа II — АД1, АМгЗ, АМгб, АМц, АЛ4, АЛ9, АКБ и др.), так же как и магниевые сплавы, хорошо поддаются обработке резанием со скоростями резания до 600 м/мин твердосплавными инструментами и 300 м/мин — инструментами из быстрорежущей стали. Наиболее интенсивный износ инструмента происходит при обработке литейных алюминиевых сплавов (силуминов — АЛ-26 АЛ-4, АЛ-5, АЛ-9 и др.), в структуре которых имеются зерна кремния большого размера. Они обрабатываются алмазным инструментом. Медь и медные сплавы (группа III — БрБ2, БрБ2,5, БрХО,8 и др.) хорошо обрабатываются резанием со скоростью резания быстрорежущими инструментами до 160 м/мин и твердосплавными — 700 м/мин. Обработка чистой меди (Ml, M2, МЗ и др.) характеризуется большими силами резания, качество обработанной поверхности низкое. Чугуны (группа IV) хорошо обрабатываются инструментами из вольфрамокобальтовых сплавов с высокими скоростями резания. Углеродистые (группа V) конструкционные (Ст0, Ст1, ... Ст6), качественные (10, 15…60), повышенной обрабатываемости (А12, А15, ...А50), инструментальные (65, 70, У7, У8, ... У13) стали, а также легированные (группа VI) хромистые (15Х, 20Х, ... ШХ15), никелевые (25Н, 30Н, 40Н), марганцовистые (15Г, ... 70Г), хромомаргонцовистые, хромомарганцовистокремнистые (15Г, ... 30ГХСА), хромоникелевые (12ХНЗ, 12ХЗА, ...20Х2Н4А), хромомолибденовые, хромоникельмолибденовые (35ХМА, 38ХМА, ... 38ХМЮА), многокомпонентные (12Х2НВФА, 12Х2НВФМА, 18Х2Н4МА и др.) стали хорошо обрабатываются резанием. На обрабатываемость легированных сталей влияет наличие легирующих элементов и их процентное содержание. Теплоустойчивые стали (группа VII — 12Х1МФ, 30Х2Н2МФА, 20ХЗМВФ, 25Х2Н4МА, 45Х2МФА) характеризуются содержанием хрома до 6%, никеля до 3%, молибдена и ванадия до 1% каждого и кремния до 2%. Их обрабатываемость такая же, как и обрабатываемость углеродистой стали соответствующей прочности. Коррозионно-стойкие (группа VIII - 03Х12Н10МТ, 03Х26Н6Т, 09Х15Н8Ю, 12Х21Н5Т, 30X13, 95X18), жаропрочные деформируемые (группа IX - 10Х11н20Т2Р, 13Х11Н2В2СВ2МФ, 37Х12Н8Г8МФБ, 45Х14Н14В2М), коррозионно-стойкие, жаростойкие и жаростойкие деформируемые (группа X — 12Х18Н9Т, 12Х18Н10Т, 20X13, 14Х17Н2, 20Х23Н18, 12Х25Н16Г7АР(стали характеризуются высоким содержанием хрома (11—25%), никеля (5—10%) и низким содержанием марганца, титана, алюминия, вольфрама, молибдена и других легирующих элементов. Обрабатываемость этих сталей в 1,5—2 раза (группы VIII и IX) и в 3—4 раза (группа X) ниже, чем обрабатываемость стали 45. Жаропрочные и жаростойкие деформируемые сплавы на никеле вой основе (группа XI — ХН28МАБ, ХН35ВТ, ХН43МВТЮЛ, ХН50ВМТЮБР-ВД, ХН62МВКЮ, ХН65МВТКЮЛ, ХН67МВТЮ, ХН70ВМТЮ, ХН77ТЮР и др.) легированы большим количеством, хрома (10...20%). В их состав в небольших количествах входят титан, алюминий, вольфрам, молибден и другие элементы. Как и коррозионно-стойкие стали, сплавы данной группы имеют повышенную склонность к налипанию, вызывающую адгезионный износ инструмента. Обрабатываются они при непрерывном резании твердосплавным инструментом, а при прерывистом — быстрорежущим. Обрабатываемость сплавов (группы XI в 7—12 раз ниже, чем обрабатываемость стали 45. Жаропрочные литейные сплавы, на никелевой основе (группа XII). ВНЛ-1, ВНЛ-3, ВХ4Л, ВЖЛ-2, ЖСЗ, ЖС6) обрабатываются хуже сплавов группы XI. Это обусловлено наличием в них большого количества карбидных и интерметаллидных включений, быстро изнашивающих режущий инструмент. Применение быстрорежущего инструмента практически невозможно, а обрабатываемость, твердосплавным инструментом в 12—20 раз хуже, чем обрабатываемость стали 45. После термической обработки сплавов ВНЛ-1 (закалка и отпуск) и ВНЛ-3 (закалка и старение) их твердость — 1000...1170 и 1250...1300 МПа соответственно. Титановые сплавы (группа XIII) повышенной пластичности ВТ1-0, ВТ1-00, ВтМ, ОТ4-0, ОТ4-1), средней прочности (ОТ4, ВТ5, ВТ5-1, ВТ5-Л, ВТ6, ВТВ-Л, ВТ20), высокой прочности ОТ4-2, ВТ146 ВТ15, Вт163 ВТ22), жаропрочные (ВТЗ-1, ВТ8, 8Т9, Вт14, Вт20, Вт22, ВТ23). После термической обработки титановые сплавы высокой прочности и жаропрочные приобретают прочность 820…71350 и 950…1200 МПа соответственно. Обрабатываемость титановых сплавов характеризуется малой пластичностью — стружка по внешнему виду похожа на сливную, но с трещинами; высокой химической активностью при резании, способствующей поглощению кислорода и азота из воздуха; низкой теплопроводностью — температура в зоне резания в среднем в 2,2 раза выше, чем при обработке стали 45, что приводит к схватыванию и образованию задиров на обработанной поверхности. При обработке титановых сплавов не следует допускать скопления стружки на рабочих местах (из-за вероятности ее воспламенения), назначать подачи на оборот менее 0,08 мм, работать инструментом с износом более 0,8—1,00 мм и со скоростями более 100 м/мин. Следует отметить, что титановые сплавы с Высокопрочные стали (группа XIV — 28Х3СНМВФА, 30Х2ГСН2ВМ, 33Х3СНМВФА, 38Х3СНМВФА, 38Х5МСФА, 42Х2ГСНМ, 43Х3СМНМВФА, ВНЛ-6) являются низколегированными, после закалки и отпуска приобретают прочность В отожженном состоянии их обрабатываемость такая же, как и конструкционных сталей, а в термообработанном в 5—8 раз ниже обрабатываемости стали 45. Быстрорежущий инструмент применять неэффективно из-за весьма малых скоростей резания. Глава 4. Методы получения заготовок деталей ЖРД4.1. Холодное и горячее пластическое деформирование (штамповка)Штамповка разделяется на горячую (объемную с нагревом) и холодную (листовую при комнатной температуре). При горячей штамповке изменения, вызванные пластической деформацией, исчезают и зерна возвращаются в равновесное состояние, обработка ведется при температурах выше температуры рекристаллизации и рекристаллизация происходит в течение самого процесса обработки давлением. При холодной штамповке изменения в структуре и свойствах металла, вызванные этой обработкой, т. е. текстура и наклеп, сохраняются, зерна вытягиваются и образуется волокнистая и слоистая структура. Изменяются и физико-химические свойства: растворимость в кислотах и коэрцитивная сила возрастают, а электропроводность, плотность, магнитная проницаемость снижаются. Горячая штамповка. Для горячей штамповки применяются паровоздушные молоты, кривошипные и гидравлические прессы и горизонтально-ковочные машины. Горячей штамповкой производят ковку массивных и мелких поковок в штампах. Технологический процесс горячей штамповки включает в себя следующие операции: резку проката на заготовки, нагрев заготовок; штамповку нагретых заготовок в штампах на молотах, прессах или горизонтально-ковочных машинах; обрезку заусенцев; правку поковок в штампе (если это необходимо); первичную термическую обработку; очистку от окалины, контроль качества и окончательную приемку поковок. Исходным материалом для горячей штамповки служит сортовой прокат в виде прутков длиной 4—6 м, которые разрезаются в заготовительном отделений кузнечно-штампового цеха на мерные заготовки. Штамповку на молотах осуществляют в открытых (с облоем) и в закрытых (без облоя) штампах. Штамповка в закрытом штампе отличается тем, что плоскость разъема проходит по торцу поковки, а в открытом штампе — в середине высоты поковки. Штампуемые в закрытых штампах поковки получаются более высокого качества, чем в открытых, за счет лучшего расположения волокон и отсутствия перерезания волокон при обрезке облоя. Молотовые штампы изготовляются из хромоникелевых сталей с молибденом, титаном, кремнием, вольфрамом, ванадием марок 5ХНМ, 5ХНТ, 5ХНС, 5ХНСВ, 5ХНВ, 5ХН2СВФ или хромомарганцемолибденовой стали 5ХГМ. Твердость штампов по Бринеллю: крупных — НВ341 — 302; средних — НВ363 — 321; мелких — НВ444 — 388. Перед работой молотовые штампы должны быть подогреты до температуры 200—250 °С, иначе они могут быть разрушены при первых ударах молота. При длительной работе штампы необходимо охлаждать, так как их температура может достичь 400—450 °С, в результате чего снижается поверхностная твердость и, как следствие, теряется стойкость. Матрицы для горячей обрезки заусенцев изготовляются из стали 8X3, для холодной — из стали Х12М или У10А; пуансоны —. из стали 8X3. Основные преимущества штамповки на кривошипных прессах: увеличение точности штамповки по высоте (толщине) поковок; уменьшение штамповочных уклонов до 3—5° благодаря наличию выталкивателей; отсутствие сотрясений при работе пресса (жесткая конструкция); отсутствие шума, уменьшение грязи в связи с отсутствием разбрызгивания смазки. Недостатки и особенности штамповки на кривошипном прессе следующие: необходимость более точно выдерживать массу заготовки; заготовка не должна иметь окалины; заполнение глубоких полостей и тонких ребер при ударной нагрузке под молотом происходит лучше; в штампах под кривошипные прессы необходимо предусматривать предварительные ручьи с целью постепенного формообразования, а при штамповке детали под молотом этого не требуется. На гидравлических прессах штампуют сравнительно крупные поковки простой формы, не имеющие острых ребер и тонких выступов. Их также используют для горячей штамповки толстого листового материала.  Рис. 4.1. Процесс высадки на ГКМ поковки с утолщением на конце На горизонтально-ковочных машинах (ГКМ) высаживаются поковки с местным утолщением, не требующие штамповки по всей длине. Эти машины имеют высокую производительность, дают правильное расположение волокон в металле. Поковки не имеют штамповочных уклонов, у них малый припуск на механическую обработку, штамповка производится почти без заусенца. Штампы ГКМ состоят не из двух частей, как молотовые, а из трех: неподвижной матрицы, подвижной матрицы и пуансона. Двойной разъем штампа позволяет штамповать поковки без штамповочных уклонов и заусенца. Схема процесса штамповки на ГКМ показана на рис. 4.1. Пруток 7 с нагретым участком на его конце помещают в ручей неподвижной матрицы 6, закрепленной в неподвижной щеке 5 машины. Пруток выдвигается из матрицы до упора 2. После включения машины начинается перемещение подвижной щеки 9 с подвижной матрицей 4 и главного ползуна машины с пуансоном 1. Прежде чем пуансон 1 соприкоснется с выступающим торцом прутка 7, подвижная матрица 4 прижмет пруток к неподвижной матрице 6, а упор 2 автоматически отойдет в сторону (рис. 4.1, б). Пруток прочно удерживается зажимной частью 8 ручья матриц. При дальнейшем движении главного ползуна пуансон 1 будет производить высадку участка прутка, выступающего за пределы зажимной части матриц, пока главный ползун не дойдет до крайнего переднего положения. Металл при этом заполнит полость ручья 3 матриц (рис. 4.1, в). Затем главный ползун перемещается в обратном направлении, пуансон выходит из полости матриц, и только после этого матрицы разжимаются; высаженную поковку 10 вынимают или она выпадает из матриц. После этого все части принимают исходное положение (рис. 4.1, г). Если длина выступающего конца заготовки превышает три диаметра прутка, то высадка производится в несколько переходов. Холодная (листовая) штамповка. Холодной штамповкой называют процесс изготовления на прессах в штампах металлических изделий из тонкого листового материала. Толщина стенок деталей, получаемых штамповкой из листового материала, в большинстве случаев мало отличается от толщины исходной заготовки. Широкое применение листовой штамповки в промышленности объясняется: высокой производительностью; возможностью использования малоквалифицированной рабочей силы; взаимозаменяемостью деталей; ненадобностью последующей механической обработки; благоприятными условиями для автоматизации процесса. Все технологические операции листовой штамповки сводятся к двум видам: разделительные (отрезка, вырубка, пробивка, зачистка, надрезка, обрезка) и формоизменяющие (гибка, вытяжка, обжим, отбортовка, формовка, чеканка, холодное выдавливание и др.). Отрезку чаще всего применяют как заготовительную операцию. Для этой цели применяются ножницы с поступательным движением режущих кромок ножей (параллельные, гильотинные) и вращательным (дисковые или роликовые). На рис. 4.2 приведены схемы действия основных типов ножниц. Усилие, потребное для отрезки на ножницах с параллельными режущими кромками, может быть определено по формуле: Вырубка и пробивка являются операциями полного отделения части заготовки по замкнутому контуру; при этом отделяемая часть в первом случае является изделием, а во втором — отходом. Усилие вырубки и пробивки может быть определено по формуле  Рис. 4.2. Схемы действия основных типов ножниц для листового металла: а — рычажные; б — дисковые; в — параллельные; г — гильотинные Гибка является формоизменяющей операцией. При гибке волокна изделия, расположенные внутри угла, сжимаются, а расположенные с наружной стороны угла растягиваются. Необходимое для гибки усилие определяется приближенно по формуле Учитывая упругие деформации металла, гибочный штамп изготовляют с таким расчетом, чтобы после их снятия деталь имела размеры, обусловленные чертежом. Чтобы предупредить влияние упругих деформаций, применят гибку с прижимом или с калибровкой. Штампы для листовой штамповки состоят из рабочих деталей (пуансон и матрица) и ряда вспомогательных деталей. На рис. 4.3 показан штамп для вырубки и пробивки шайб, на рис. 4.4 — штамп совмещенного действия.  Рис. 4.3. Штампы для вырубки я пробивки шайб: а — штамп для вырубки; б — штамп последовательного действия для вырубки и пробивки: 1 — башмак; 2 — направляющие колонки; 3 — направляющие пластинки; 4 — упор; 5 и 11 — пуансон и матрица для вырубки шайбы по наружному контуру; 16 — втулка; 7 — башмак; 8 — хвостовик; 9 — пуансонодержатель, 10 — съемник; 12 — заготовка; 13 и 14 — пуансон и матрица для пробивки отверстий в шайбе. Вытяжку без утонения стенки можно производить двумя способами: без прижима материала с применением простого вытяжного штампа и с прижимом материала. Первый способ применяется для получения неглубоких изделий или изделий с толстыми стенками, когда складки почти не образуется. Во втором случае кроме пуансона 1 (рис. 4.5, а) и матрицы 3 применяется еще специальное прижимное кольцо, которое прижимает диск заготовки к матрице с давлением 10 МПа (0,1…0,4) кг/мм2. Детали двойной кривизны получают поперечной или кольцевой обтяжкой и растяжкой (рис. 4.7) на прессах типа ПКД-1М и ПКД-2. При кольцевой обтяжке (растяжке) предварительно согнутый из листа и сваренный в месте стыка полуфабрикат под действием усилий, создаваемых изнутри с помощью секторов разжимного пуансона или жидкости, принимает форму пуансона или матрицы. Формование деталей из высокопрочных и жаропрочных листовых материалов осуществляют импульсными методами с использованием энергии взрыва, высоковольтного электрического разряда в жидкости (электрогидравлический метод) и импульсного электромагнитного поля. Схемы импульсных методов формообразования деталей из листовых материалов приведены на рис. 4.8.  Рис. 4.6. Схемы гибки на гибочно-листовых станках Вытяжка штампами с универсальной резиновой матрицей производится на обычных прессах (рис. 4.9, а) и характеризуется отсутствием силы трения между установленной на прижимную плиту 4 заготовкой 2 и матрицей 1, значительными силами трения между пуансоном 3 и заготовкой, равномерным распределением давления со стороны матрицы на заготовку. Пуансон жестко связан с поршнем 5 гидроцилиндра 6. Давление q со стороны матрицы при вытяжке деталей из алюминиевых сплавов должно быть 34—39 МПа, а из листовой стали — 49—118 МПа. Вытяжку жидкостным пуансоном применяют для изготовления неглубоких крупногабаритных деталей. Заготовку 4 (рис. 4.9, б) устанавливают в зазор между расположенной в корпусе 6 матрицей 5 и контейнером пуансона 1. Контейнер прижимает заготовку клиновыми замками 3. Деформация заготовки происходит под давлением жидкости, нагнетаемой в резиновый мешок 2. В процессе формования между матрицей и заготовкой возникают большие силы трения, а между заготовкой и пуансоном они почти отсутствуют.  Рис. 4.7. Схемы получения деталей кольцевой обтяжкой и растяжкой: а — обтяжка по жесткому разжимному пуансону: 1 — плита; 2 — разжимной пуансон; 3 — конус; 4 — заготовка; 5 — пружина; б — плита, 7— колонка; б — обтягивание жидкостным пуансоном по жесткой матрице: 1 — корпус матрицы; 2 — матрица; 3 — заготовка, 4 — резиновый мешок; 5 — замок; 6 — рым-болт; 7— корпус пуансона; в — типовые детали, получаемые кольцевой обтяжкой; г — растяжка по жесткому разжимному пуансону: 1 — конус; 2 — переходные секторы; 3 — направляющие планки; 4 — штифт; 5 — разжимной сектор; 6 — подкладки; 7 — кольцевая проточка; 8 — паз; 9 — заготовка, 10 —упор Ротационное выдавливание (выдавливание деталей с утонением — разновидность вытяжки). Этим методом можно изготовить сложные детали цилиндрической и конической формы с прямолинейной или криволинейной образующей, имеющие постоянное, переменное или ступенчатое сечение стенок. Схемы ротационного выдавливания с утонением и типовой оправки для ротационного выдавливания конусообразных деталей на станке ХТРВ-2500 приведены на рис, 4.10 и 4.11 соответственно. Процесс выдавливания деталей осуществляют на токарно-давильных (типа СДГ) и специальных станках. Заготовку 1 зажимают между оправкой 2 и прижимом станка 3. К вращающейся заготовке подводится давильный ролик 4, который под действием нормального и осевого усилий, передаваемых суппортом, пластически деформирует заготовку по мере перемещения ролика относительно оправки.  Рис. 4.8. Схемы импульсных методов формообразования с использованием: а — энергии бризантных взрывчатых веществ: 1 — матрица; 2 — деталь; 3 —прижимная плита; 4 — бассейн; 5 — заряд; 6 — электрические провода; 7 — детонатор; 8 — насосная станция; б — высоковольтного электрического разряда в жидкости: 1 — заготовка; 2 — вакуумная линия; 3 — матрица; 4 — подъемник; 5 — плита; 6 — пневмозамок; 7— заливной кран; 8 — резервуар с водой; 9 — сливной кран; 10 — механизм регулирования положения электродов; 11 — электроды; 12 — разрядник; 13 — конденсаторы, 14 — источник питания высокого напряжения; в — импульсного электромагнитного поля: 1 — высоковольтный трансформатор; 2 — выпрямитель; 3 — конденсаторы; 4 — шаровой разрядник; 5 — индуктор; 6 — заготовка; 7 — разъемная оправка; г — плоскими индукторами: 1 — индуктор; 2 — заготовка, 3 — оправка.  Рис. 4.9. Схемы вытяжки штампами с универсальной матрицей (а) к жидкостным пуансоном (б) Степень деформации (обжатия)  Рис. 4.10. Схема ротационного выдавливания с утонением: 1— заготовка; 2 — оправка; 3 — прижим; 4 — давильный ролик  Рис. 4.11. Типовая оправка для ротационного выдавливания без утонения конических деталей: 1 — корпус; 2 — заготовка; 3 — крышка прижимная; 4 — чека; 5 — тяга; 6 — днище; 7— втулка переходная Режим выдавливания. Большинство сталей и сплавов обрабатывается при комнатной температуре. Титан и его сплавы из-за низкой пластичности выдавливаются только с подогревом до температуры 540°С. Давление на ролик при выдавливании (200 107) — (300 107) Па. Большинство металлов обрабатывают со скоростью около 300 м/мин и подачей ролика 0,2—0,6 мм/об. За один переход можно изготовить детали при условии, что степень деформации материала будет не более 75% у цветных металлов и 65% у стальных. Выдавливание осуществляется с охлаждением водной эмульсией и смазкой детали суспензией коллоидного цинка или моледисульфитными пастами. Ротационное выдавливание обеспечивает толщину стенки детали не менее 0,5 мм с точностью ± 0,05, а по диаметру — ± (0,1 … 0,2) мм, шероховатость поверхности Ra=l,25 … 0,63 мкм. Экономичность метода. Значительное сокращение числа сварных соединений в деталях или их ликвидация; повышение прочностных характеристик металла и сварных соединений деталей; снижение в 5—3 раза трудоемкости изготовления деталей и уменьшение в 3—5 стоимости оснастки по сравнению с использованием метода глубокой вытяжки; увеличение коэффициента использования металла за счет отсутствия потерь металла в стружку. Кольцевые заготовки получают методом раскатки и гибки колец профильных полос. Наиболее перспективным методом является гибка кольцевых заготовок из профильных полос с последующей варкой стыков. Исходной заготовкой под гибку служит профиль-полоса, полученная прокаткой или горячим прессованием. Гибку заготовки производят на профильно-гибочной машине, например, модели ПГ4 (рис. 4.12). Машина снабжена четырьмя роликами. Верхний ролик 1 является подающим, нижний средний 3 опорным, а нижние боковые ролики 2 и 3 — гибочные.  Рис. 4.12. Профильно-гибочная машина ПГ4 Первоначально ролики разведены для установки между ними профильной полосы, затем они сводятся (рис. 4.13) и зажимают полосу (положение А), и далее включается вращение верхнего ролика. В процессе гибки гибочный ролик, по направлению к которому перемещается полоса, должен быть поднят и приближен к оси средних роликов на определенное расстояние, при котором кольцо получит заданный размер (положение Б). Если гибку производить при одном направлении вращения подающего ролика, то конец полосы остается незагнутым, поэтому в определенный момент направление вращения этого ролика меняется (реверс) и поднимается второй гибочный ролик 4 (см. рис. 4.12). При обратном направлении вращения подающего ролика гибка кольца будет закончена, полностью (положение В). Для освобождения кольца ролики необходимо снова развести (положение Г). Управление перемещениями роликов осуществляется с помощью гидравлических цилиндров. Скорость процесса гибки подбирается в зависимости от сечения кольца и его материала.  Рис. 4.13. Схема гибки кольца на профильно-гибочной машине НГ4  Рис. 4.14. Рабочие ролики для гибки кольца Профиль роликов соответствует профилю полосы, как показано на рис. 4.14.  Рис. 4.15. Установка кольцевой заготовки на сварочной машине МСГА-300 Ролики изготавливаются из инструментальной стали ХВГ. Твердость после термообработки HRC = 54…60. После гибки стыки кольца зачищают абразивным кругом, обезжиривают, и далее они поступают на сварку. Для повышения производительности и обеспечения высокого качества сварного шва сварку производят на сварочных машинах типа МСГА-300 (рис. 4.15). Заготовка кольца устанавливается по наружной поверхности вблизи шва в точные колодки-контакты, выполненные из медного сплава. Зажимается она верхними прижимами по торцу, а стыки сводятся при помощи штоков боковых силовых устройств. В процессе оплавления производится осадка стыков на величину 8—12 мм на сторону. Режимы сварки для нержавеющей стали следующие: давление осадки 200—250 МПа (20—25 кгс/мм2); плотность тока 6—12 А/мм2; удельная мощность 0,8—0,12 кВт/мм2. Время сварки — несколько секунд. Прочность сварного соединения 0,94—0,98 от прочности основного металла. После сварки, зачистки шва, визуального контроля и термообработки для снятия внутренних напряжений заготовку калибруют. Причем кольца большой жесткости калибруют иногда в горячем состоянии. Калибровку и рихтовку в плоскости торцов производят на гидравлических прессах с усилием 3—5 МН (300—500 тс) в штампах, схема одного из которых приведена на рис. 4.16. Штамп имеет опорную подвижную плиту 1, на которую устанавливается заготовка кольца. Центрируется заготовка по внутренней поверхности с помощью секторов 2. При рабочем ходе пресса верхняя часть штампа, опускаясь, вначале зажимает заготовку по торцам; при дальнейшем ходе верхней части радиально разводятся секторы, скользя по конусной части неподвижной оправки 3. Секторы вместе с опорной плитой 1 опускаются во время, рабочего хода до тех пор, пока нижний торец плиты не дойдет до упора. При обратном ходе пресса плита 1 под действием толкателя поднимается, а секторы 2 под действием пружин возвращаются к центру. Колонки 4 связывают плиту 1 с толкателем пресса. Величина растяжки находится в пределах 1,0-1,4% от диаметра кольца. Растяжка в штампах является наиболее простым методом калибровки. Конструкция штампов предусматривает замену плиты 1 с секторами 2 для калибровки заготовки другой детали.  Рис. 4.16. Штамп для калибровки кольцевой заготовки  Рис. 4.17. Окончательное растачивание точного отверстия в кольцевой заготовке Особенность последующей механической обработки заготовок связана с их сравнительно малой жесткостью. Отсюда вытекают особые условия в отношении последовательности обработки и способов установки. Форма и размеры кольцевых заготовок обусловливают применение в основном токарно-карусельных или токарно-лобовых станков. Вначале обрабатывают отверстие и торец, а затем на базе этих поверхностей обрабатывают наружную поверхность и торец с другой стороны. Так как диаметр отверстия должен быть выдержан точно, то его растачивают дополнительно уже после обработки наружной поверхности. Во избежание деформации заготовки при установке ее фиксируют по выточке в планшайбе и закрепляют планками по торцу, как показано на рис. 4.17. При проверке размеров необходимо также учитывать малую жесткость деталей и пользоваться контрольными средствами, применение которых исключает их деформацию. Этим условиям отвечают индикаторные приборы. 4.2. ЛитьеВыбор сплава. Анализ современных конструкций двигателей показывает, что большинство деталей изготавливается из литых заготовок, достоинствами которых являются: возможность получения заготовок сложной конфигурации; возможность повышения коэффициента использования металла (КИМ); снижение трудоемкости изготовления. При конструировании литой заготовки выбор сплава определяется: условиями работы детали (среда, рабочая температура и др.); технологией изготовления (способ литья, характер механической обработки и др.); стоимостью сплава. Выбор способа литья. Этот выбор определяется требованиями к механическим свойствам и точности детали, конфигурацией и габаритными размерами, маркой сплава и масштабами производства. Поэтому способ литья должен выбираться на стадии эскизного проектирования, чтобы учесть его влияние на конструкцию литой детали. Изготовление металлических отливок в разовых песчаных формах — наиболее распространенный и универсальный способ, позволяющий получать отливки практически из любых сплавов, разнообразной конфигурации и массы, а также механизировать процессы изготовления разовых форм и стержней. Конструкция отливок, изготовляемых в песчаных формах, должна обеспечивать минимальное число поверхностей разъема модели и формы, исключать отъемные части и по возможности стержни. Сущность способа литья по газифицируемым моделям состоит в том, что жидкий металл заливается через литниковую систему непосредственно в заформованную в наполнитель пенополистироловую модель, которая под действием его теплоты газифицируется, освобождая полость формы. Главными особенностями этого процесса являются использование не извлекаемой перед заливкой разовой пенополистироловой модели, отсутствие стержней и плоскости разъема формы. Это позволяет конструктору придавать отливке конфигурацию, которая наиболее полно отвечает условиям работы отливок в изделии. Сущность литья под давлением заключается в том, что расплав металла подается в стальные пресс-формы под давлением до 700 МПа. Для литья под давлением используют специальные машины: с холодной камерой прессования (тигель с расплавом отделен от машины) и горячей камерой прессования (тигель с расплавом встраивается в машину). Этим способом получают отливки с высокой точностью размеров, малой шероховатостью поверхности и минимальными припусками на механическую обработку. При этом способе литья соблюдение принципа направленности затвердевания затрудняется в связи с высокими скоростями кристаллизации, поэтому конструкция отливки должна быть такой, чтобы металл затвердел по всем ее сечениям одновременно. Этому требованию удовлетворяет равновесная конструкция с минимально возможной толщиной стенки, зависящей от площади внешней поверхности отливки. Сущность литья в кокиль состоит в том, что жидкий металл подается в металлическую форму, называемую кокилем, под действием гравитационных сил. Преимуществами этого способа литья по сравнению с литьем в песчаные формы являются повышенные (на 10—20%) механические свойства сплавов, более низкая (на 15— 20%) себестоимость процесса, меньшая (в 1,5—2 раза) трудоемкость механической обработки отливок, а также более высокая производительность труда. Недостаток — высокая трудоемкость изготовления металлических форм и стержней. Литье по выплавляемым моделям — это способ производства отливок в неразъемных формах, обожженных при высокой (при 950—1200°С) температуре, полученных по разовым воскообразным выплавляемым моделям. Используя технологические возможности способа (отсутствие или малые припуски на механическую обработку, сложность формы и др.), получают большую номенклатуру сложных и высоконагруженных деталей из химически стойких жароупорных и жаропрочных сплавов с высокой точностью размеров и малой шероховатостью для различных летательных аппаратов. Преимущества литья по выплавляемым моделям в большей степени проявляются при изготовлении деталей ЖРД из труднообрабатываемых высокопрочных сталей и жаропрочных сплавов. В промышленности известно множество модельных составов для изготовления разовых моделей. Из них для изготовления ответственных отливок наиболее часто применяются следующие: КПЦ 50:30:20 (канифоль — полистирол — церезин); ПС 50:50 (парафин — стеарин). В настоящее время в основном используется масса на основе карбомида (мочевины) марки А. Материалы для изготовления керамических оболочек подразделяются на огнеупорную основу, связующие, растворители и специальные присадки. В качестве огнеупорной основы керамики применяются следующие пылевидные и зернистые материалы: кварц, алюмосиликаты, двуокись или силикат циркония, магнезит. Связующим материалом является этилсиликат, а для неответственных по точности и качеству поверхности отливок — жидкое стекло., Растворителями связующего являются этиловый спирт, ацетон, эфироальдегидная фракция и их заменители. В качестве присадки используется термореактивная смола или борная кислота. Для улучшения качества необрабатываемых поверхностей деталей при изготовлении оболочек применяются более термостойкие по сравнению с кварцевым песком материалы — электрокорунд или плавленый кварц. Применение этих материалов позволяет при изготовлении мелких и средних отливок отказаться от помещения оболочковой формы в наполнительную смесь, в результате чего уменьшается или полностью исключается засор их керамикой и лучше регулируется процесс затвердевания металла.  Рис. 4.18. Применение принципа направленного затвердевания Плавка металла производится в вакуумных индукционных установках, что снижает его загрязненность неметаллическими включениями, газами и окисными пленками и улучшает механические характеристики отливок. Механические характеристики литых деталей. Они определяются условиями работы (например, статическими, знакопеременными нагрузками). При статических испытаниях прочность деталей, полученных литьем в кокиль, выше прочности деталей, отлитых в песчаные формы. Однако пластичность металла при литье в кокиль часто падает, если не удается модифицировать его структуру, а усталостная прочность литых деталей, например из сплава АЛ9 при литье в песчаные формы выше усталостной прочности деталей, отлитых в кокиль. Точность литых деталей повышается с увеличением прочности форм (керамических, металлических) и с повышением точности модельной и литейной оснастки. Конструирование литых деталей. Технологичность конструкции литой детали оценивают, начиная с формирования отливок при затвердевании. При этом качество литой детали определяется: направленным затвердеванием; объемным, или одновременным, затвердеванием; комбинированным затвердеванием. Направленное затвердевание применяется для литых деталей ответственного назначения, имеющих массивные узлы и стенки небольшой протяженности.  Рис. 4.19. Конструкция стенки, выполненная с соблюдением принципа одновременного затвердевания Для получения направленного затвердевания необходимо при конструировании детали оформлять уклоны в направлении затвердевания, обеспечивать возможность установки питающих прибылей на бобышки и стенки, установки холодильников (рис. 4.18). В результате этого гарантируется отсутствие усадочных дефектов, связанных с компенсацией объемной усадки металла, и высокое качество литой детали. Одновременное затвердевание применяется там, где не удается осуществить направленное затвердевание, например, в случае тонкостенных литых деталей со стенками большой протяженности. Качество отливок определяется толщиной стенки и ее равномерностью (рис. 4.19), а также технологией литья, обеспечивающей однородное температурное поле отливки. Комбинированное затвердевание реализуется в направленном затвердевании массивных узлов и прилегающих к ним стенок и в одновременном затвердевании удаленных тонких частей. Поверхность разъема модели или формы определяется технологом совместно с конструктором. Одновременно намечаются базовые поверхности для механической обработки, оси и базы для разметки. Определяется положение отливки при заливке формы металлом. Поверхность разъема выбирается из условий: оформления минимального количества стержней; расположения базовой поверхности в одной части формы; обеспечения питания усадки наиболее нагруженных и массивных частей детали; обеспечения возможности спокойного заполнения полости формы металлом, без срывов потоков и гидравлических ударов; исключения применения отъемных частей в модельной оснастке, стержневых ящиках и пресс-формах; получения максимальной точности наиболее важных узлов и размеров детали; обеспечения удобного извлечения модели и отливки из формы; удобства доступа в полость формы для осмотра, очистки, окраски или смазки. При выборе поверхности разъема должна учитываться «формуемость» литой детали. Контроль формуемости литой детали осуществляют методом «параллельных лучей» в направлении, перпендикулярном плоскости разъема формы или стержневого ящика (рис. 4.20).  Рис. 4.20. Контроль формуемости литых деталей методом «параллельных лучей» Появление теневых участков в отдельных местах контура свидетельствует о несовершенстве конструкции. Положение ребер должно быть параллельно или перпендикулярно линии разъема (рис. 4.21). Бобышки и приливы в деталях с внутренними полостями следует располагать на внутренней стороне стенок. В литой детали не должно быть узких пазов и выемок.  Рис. 4.21. Ребра жесткости на фланцах Необходимо, чтобы наиболее ответственные части отливок, к точности, плотности и шероховатости поверхности которых предъявляются повышенные требования, располагались в нижней части формы, так как при заполнении формы шлаки скапливаются на верхних поверхностях. Для обрабатываемых поверхностей, расположенных в верхней части формы, должны быть предусмотрены увеличенные припуски. На выбор толщины стенок, кроме конструктивных факторов, влияют габаритные размеры и конфигурация отливки, технологические свойства сплава, способ литья и т.д. При выборе толщины стенок литых деталей, получаемых при направленном затвердевании, учитываются два условия: получение оптимальной структуры и высоких механических свойств благодаря ограничению максимальной толщины стенок; обеспечение конструктивных уклонов в направлении питания усадки стенки и узла. При литье в песчаные формы алюминиевых сплавов типа силумин (АЛ4, АЛ5) толщина стенок не должна быть более 10—15 мм. Увеличение толщины стенок с 15 до 60 мм приводит к ухудшению механических свойств на 30—80%. Величина уклонов колеблется в пределах 10—50%. Питание отливки обычно осуществляется сверху вниз. Правильность конструкции проверяется методом «вписанных» окружностей. Вписанная в любое сечение детали окружность должна свободно проходить по любым вышележащим сечениям в направлении кристаллизации. При максимальной толщине стенок ухудшается микроструктура при неполном питании объемной усадки. Рекомендуемая толщина стенок литых деталей 5—7 мм отвечает условиям получения наибольших значений статических характеристики механических свойств и высоких значений выносливости. Толщина внутренних стенок, затвердевающих медленнее, должна быть на 15—30% меньше толщины наружных. Классы точности на размеры литых деталей назначаются для деталей из легких цветных сплавов — по ОСТ 1.41154-72; из титановых сплавов — по приложению к ОСТ 1.41154-72; из жаропрочных сталей и сплавов — по ОСТ 1.41154-72 (извещения об изменении 1.4176-77, срок введения с 1.8.1978 г.); из конструктивных и нержавеющих сталей — по ГОСТ 2009-55. Предельные отклонения каждого класса определяются по ОСТ 1.41154-72 в зависимости от максимального габаритного размера детали. На рабочих чертежах, кроме обычных требований, указываются: группа контроля деталей; предельные отклонения размеров; требования к качеству литой поверхности в состоянии поставки; места вырезки образцов для механических испытаний; литейные уклоны; места рентгеновского просвечивания; указания о маркировании и клеймении. Последовательность операций получения по выплавляемой модели литейной формы приведена на рис. 4.22. В табл. 4.1 приведена минимальная рекомендуемая толщина стенок литых деталей. Таблица 4.1. Минимальная толщина стенок литых деталей

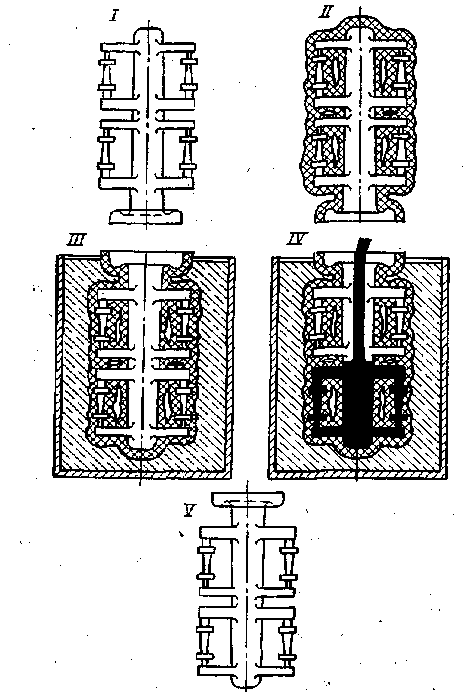

4.22. Последовательность операций изготовления отливок по выплавляемым моделям в оболочках, упакованных в наполнительной смеси: I — собранный модельно-литниковый блок; II— модельно-литниковый блок после нанесения на него суспензии, сушки покрытия, выплавления модели из оболочковой формы и прокаливания; III — оболочковая форма, упакованная в наполнительной смеси; IV — заливка жидким металлом горячей формы, прошедшей операцию прокаливания; V — готовый блок отливок после выбивки и очистки керамики Часть П. МЕТОДЫ ОБРАБОТКИ ПРИ ИЗГОТОВЛЕНИИ ДЕТАЛЕЙ ЖИДКОСТНЫХ РАКЕТНЫХ ДВИГАТЕЛЕЙ | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||