ТехнпрЖРДВОРОБЕЙ1-124. Ббк 27 4 в 75 Федеральная программа поддержки книгоиздания России

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

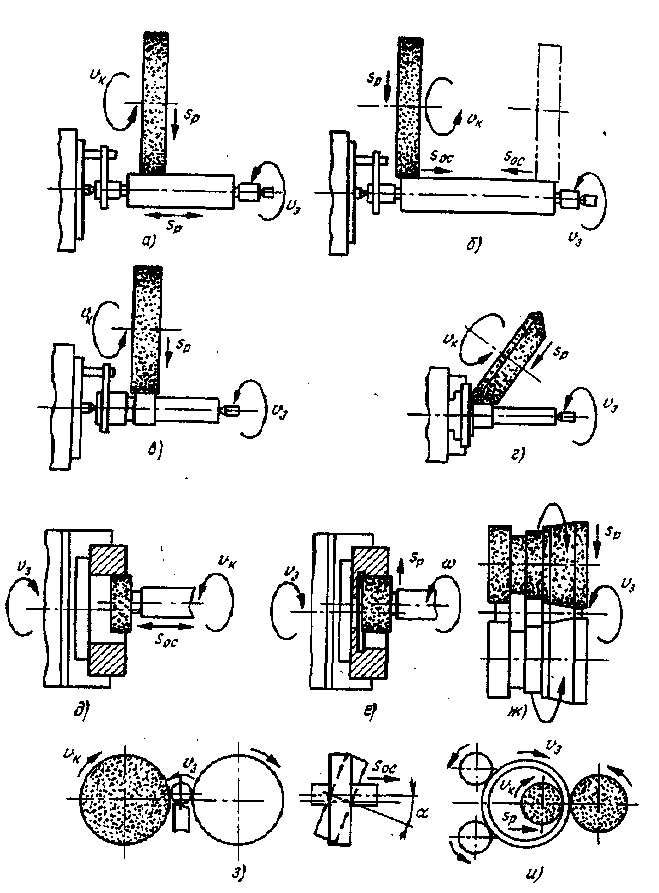

5.2. Обработка металлическим инструментомК методам обработки металлическим инструментом относятся все механические методы, основой которых является механическая сила и непосредственный контакт твердых тел. Они могут выполняться с удалением материала — снятием стружки (точение, сверление, фрезерование, протягивание и др.) и с перераспределением его — пластическим деформированием (обдувка дробью, обкатка шариками и роликами и др.). Точение применяется для обработки наружных и внутренних поверхностей вращения, а также примыкающих к ним плоских поверхностей деталей типа валов, дисков и т.д. В процессе обработки заготовке придается вращательное движение, а инструменту — относительное продольное и поперечное перемещения. В ряде случаев одновременно с обработкой наружной поверхности вращения обрабатывают примыкающий к ней торец и сверлят отверстие. В зависимости от исходной заготовки (ее размеров, отношения диаметра к длине) применяются различные станки, чаще всего горизонтального исполнения, как универсальные токарно-центровые, так и специальные. Последние проектируются на базе универсальных и отличаются от них увеличенной высотой центров, уменьшенным или увеличенным межцентровым расстоянием, наличием вы емки в станине и нескольких суппортов, оснащенностью копировальными устройствами, точностью обработки, скоростью резания, а также зажимными устройствами, приспособлениями и наладками для обработки конкретной детали. При сверлении глубоких отверстий и растачивании центральных отверстий полых валов и труб обычно применяют схему обработки с вращением заготовки при неподвижном или вращающемся инструменте, подача обычно сообщается инструменту. В процессе токарной обработки вязких материалов образуется сливная стружка, которая в значительной степени влияет на процесс резания, снижает производительность процесса обработки и стойкость инструмента, ухудшает качество обработанных поверхностей, затрудняет многостаночное обслуживание и является источником повышенной опасности при работе на токарных станках, что и вызывает необходимость ее дробления на мелкие элементы или завивание в спираль. Наибольшее влияние на процесс дробления или завивания стружки оказывает подача. С ее увеличением растет толщина стружки и уменьшается диаметр ее витков, что приводит к увеличению жесткости стружки и ее дроблению или завиванию. Увеличение глубины резания часто приводит к отрицательным результатам по стружкодроблению, так как это связано со снижением жесткости стружки в результате увеличения диаметров витков и более равномерной деформацией по ширине стружки. Скорость резания существенно влияет на интенсивность стружкообразования в зоне скоростей 30—40 м/мин и ниже. 5.3. Обработка абразивным инструментомАбразивная обработка основана на воздействии абразивных зерен на обрабатываемый материал. Установлено, что характер взаимодействия зерна с металлом зависит от отношения При абразивной обработке удаление материала осуществляется связанным (шлифование, хонингование, сверхтонкая отделка — суперфиниширование) и свободным (полирование, притирка, магнитно-абразивная обработка) абразивом. Шлифование — обработка вращающимся инструментом (абразивным кругом), вращение которого является главным движением резания и осуществляется со скоростью 10—100 м/с. Шлифование обеспечивает 5-й — 7-й квалитеты, 6-ю —10-ю степени точности формы детали и шероховатость Rа = 1,2…0,1 мкм. При шлифовании условия обработки определяют следующие виды изнашивания абразивного круга: механическое истирание, сопровождающееся нагревом и являющееся причиной образования площадок износа на вершинах режущих кромок; хрупкое микроразрушение (поверхностное выкрашивание) режущих кромок зерен, приводящее к образованию новых режущих кромок; хрупкое разрушение абразивных зерен на несколько частей; вырывание из связки целых абразивных зерен или их блоков. Механическое истирание наблюдается в основном при режиме затупления круга, характерном для чистового шлифования. Под затуплением понимается образование площадок на поверхности абразивных зерен, приводящее к изменению профиля рабочей поверхности и уменьшению режущей способности абразивного инструмента. Хрупкое микроразрушение наиболее характерно для режима самозатачивания. Самозатачивание — свойство абразивного круга длительно сохранять работоспособное состояние за счет непрерывного образования новых выступов и режущих кромок абразивных зерен. Хрупкое разрушение абразивных зерен происходит из-за увеличения нагрузок на абразивные зерна в зоне контакта с обрабатываемым материалом. Вырывание абразивных зерен происходит в результате уменьшения твердости абразивного инструмента. Преобладание третьего и особенно четвертого видов изнашивания нежелательно из-за значительного расхода абразивных инструментов. Кроме изнашивания режущих кромок, при шлифовании наблюдается засаливание рабочей поверхности круга. Засаливание — это перенос на рабочую поверхность абразивного инструмента частиц шлама (отходов шлифования). При засаливании обрабатываемый материал налипает на абразивные зерна и заполняет пространство между ними. Засаливание рабочей поверхности круга снижают его шлифующие свойства. Для их восстановления применяют правку круга. Время работы абразивного инструмента между двумя последовательными правками называют периодом стойкости. Критерием периода стойкости являются: точность размеров и формы; волнистость; шероховатость; структура и физико-механические свойства поверхностного слоя; составляющие силы резания; эффективная мощность шлифования; температура в зоне резания; амплитуда колебаний; уровень шума, связанного с колебаниями. Возникающие в процесс шлифования колебания можно разделить на два основных вида: вынужденные — передаваемые на станок через фундамент от другого работающего оборудования или возникающие на данном станке при работе зубчатых и клиноременных передач, гидросистем, электроприводов; автоколебания — самовозбуждающиеся при шлифовании, наиболее ярко проявляющиеся при шлифовании периферией круга, когда длина дуги контакта круга с заготовкой мала. Выделяющаяся при шлифовании теплота слагается из теплоты: возникающей вследствие пластической деформации обрабатываемого материала в зоне стружкообразования, возникающей при трении абразивных зерен, связки и наполнителя абразивного круга об обрабатываемую поверхность. Мгновенная температура в зоне контакта круга с изделием доходит до температуры плавления обрабатываемого металла, а средняя температура может достигать 600— 800 °С и превышать критические точки фазовых превращений, приводя к изменениям в структуре металла. Шлифование обеспечивает 5-й—7-й квалитеты, 6-ю—10-ю степени точности формы и шероховатость Ra =1,2…0,1 мкм. Шлифование подразделяется на круглое и плоское. В зависимости от вида обрабатываемой поверхности различают круглое наружное и внутреннее шлифование, а в зависимости от способа установки (базирования) заготовки — шлифование в центрах, в патроне и бесцентровое. В связи с этим станки подразделяются на универсальные круглошлифовальные (ЗУ10А, ЗМ10ВФ2, ЗУ12А, ЗУ132ВФ20, ЗУ142МВ, ЗУ153); круглошлифовальные полуавтоматы (ЗМ152МВФ2, ЗМ152ВФ20, ЗМ163ВШФ20); торцекруглошлифовальные полуавтоматы (ЗТ153ДФ2, ЗТ160ДПФ20); универсальные внутришлифовальные (ЗК225В, ЗК227В, ЗК228В, ЗК229В); бесцентровые круглошлифовальные станки для наружного шлифования (ЗД180, ЗМ182А, ЗШ182, ЗА184, ЗМ184А, ЗМ184И, ЗШ184И, ЗМ185И, ЗШ185, СЛ501М, СЛ510, СЛ601); специальные внутришлифовальные бесцентровые станки, (ЛЗ-242, ЛЗ-204, СШ-40, МС-4М, МС-6М, 6С60М, 348В1, СШ-22, 6С153М и др.); анодно-механические внутришлифовальные станки, (СШ-53, СШ-60). На рис. 5.1 приведены различные схемы круглого шлифования. Большинство станков имеет механизмы широкого регулирования режимов шлифования и средства автоматизации рабочих движений стола и шлифовальной бабки. Предусмотрена возможность использования приборов активного контроля. Выбор абразивных кругов. При обработке закаленных деталей из углеродистых, быстрорежущих, нержавеющих сталей, хромированных и нитрированных поверхностей, тонких деталей и инструментов, когда отвод тепла затруднен (штампов, зубьев шестерен, резьбового инструмента и т.д.), деталей с большой площадью контакта применяют абразивный инструмент из белого и хромистого электрокорунда. Для шлифования деталей из цементованных, закаленных, азотированных и высоколегированных сталей с низкой теплопроводностью и теплоемкостью применяют абразивные инструменты из монокорунда. Благодаря скалыванию в процессе шлифования мельчайших участков зерен монокорундовые круги обладают высокой режущей способностью. Благодаря остроте режущих кромок зерен снижается потребляемая мощность и нагрев обрабатываемых деталей.  Рис, 5.1. Схемы круглого шлифования: а и б — наружное с осевой подачек в центрах; в — наружное врезное в центрах; г — наружное угловое в патроне с поддержкой задним центром; д — внутреннее с осевой подачей в патроне; е — внутреннее врезное в патроне; ж — наружное бесцентровое врезное; з — наружное бесцентровое сквозное; и—внутреннее бесцентровое Абразивные круги из карбида кремния применяются для обработки твердых высокохрупких материалов с низким сопротивлением разрыву (бронзовые и латунные отливки, твердые сплавы и др.), а также мягких и вязких материалов (латуни, меди, алюминия). Алмазные, эльборовые и кубонитовые круги широко используют в машиностроении. Алмазными кругами эффективно обрабатывать твердые сплавы, трудноообрабатываемые стали, цветные металлы и сплавы, керамику, пластмассу и другие материалы. Эльборовые и кубанитовые круги успешно используют при шлифовании высоколегированных конструкционных, быстрорежущих, нержавеющих и жаропрочных сталей, а также труднообрабатываемых сплавов. Зернистость выбирают следующим образом: при обдирочных операциях — 125—80; при плоском шлифовании торцом круга — 80—50; при предварительном, чистовом и отделочном шлифовании — 40—25, 25—16 и 12—6 (6—4) соответственно. Связки абразивных инструментов выбираются в зависимости от вида обработки: керамические (КО, К1, КЗ и т.д.) связки — для всех видов шлифования, кроме обдирки, разрезки и прорезки узких пазов; бакелитовая (Б, Б1, Б и т.д.) — для плоского шлифования торцом круга, обдирочных работ, отрезки и прорезки пазов, отделочного шлифования мелкозернистыми абразивными инструментами, хонингования и резьбошлифования; вулканитовая (В, Bl, B2 и т.д.) — для отрезки, прорезки и шлифования пазов: фасонного и отделочного шлифования, бесцентрового шлифования, полирования гибкими кругами; глифталевая с графитовым наполнителем (ГФ) — для окончательного полирования. Твердость абразивных инструментов. Степень твердости абразивного круга характеризует прочность удержания зерна в теле круга. Твердость выбирают следующим образом. Для обработки твердых материалов применяют мягкие и среднемягкие абразивные инструменты, а для материалов невысокой твердости — более твердые; исключение составляют медь, алюминий, свинец, нержавеющая и жаропрочная сталь, которые обрабатывают мягким инструментом. Мягкие круги также применяются при шлифовании с увеличенной площадью контакта между кругом и деталью, с повышением окружной скорости круга, при шлифовании без охлаждения, с увеличением размеров абразивных зерен. Твердые круги применятся при шлифовании прерывистых поверхностей, при шлифовании с охлаждением, с увеличением размеров абразивных зерен, при применении инструмента на бакелитовой связке. При шлифовании сталей и сплавов необходимо применять круги из белого электрокорунда, который имеет более высокую режущую способность (на 30—40%.), чем электрокорунд. При чистовом шлифовании материалов целесообразно использовать круги из монокорунда, обеспечивающие стойкость в 1,5—2,0 раза выше, чем круги из белого электрокорунда. При шлифовании титановых сплавов необходимо применять круги из зеленого карбида кремния, обладающие повышенной теплоустойчивостью и способные выдерживать температуры до 2050°С. При шлифовании деталей из труднообрабатываемых сталей целесообразно применять среднемягкие круги (СМ1—СМ2), а деталей из титановых сплавов и сплавов на основе никеля — мягкие круги (М2—МЗ) на керамической связке. У кругов на бакелитовой связке прочность снижается под действием содовых растворов, а у кругов на вулканитовой связке — под действием керосина. В табл. 5.1 приведены характеристики абразивных кругов для шлифования различных материалов. При шлифовании скорость резания определяется частотой вращения абразивного круга Таблица 5.1 Характеристики абразивных кругов для шлифования различных материалов (в числителе — для предварительного шлифования, а в знаменателе — для чистового).

Для наружного круглого шлифования в центрах без подрезки торца применяют круги диаметром 250—1100 мм типа ПП (прямоугольного профиля), а с подрезкой торца — круги типа ПВ (с выточкой); при одновременной обработке по диаметру и буртика — круги типа ПВК (с конической выточкой), а по диаметру и подрезке выступов с двух сторон — круги типа ПВДК (с двусторонней конической выточкой). В зависимости от длины обрабатываемой цилиндрической поверхности детали осуществляют с продольными подачами напроход или методом врезания. Врезное шлифование применяют при достаточной жесткости детали и небольшой длине обрабатываемой поверхности при ширине круга, не превышающей длину обрабатываемой поверхности. Дли устранения возникающих при шлифовании прижогов необходимо увеличивать окружную скорость детали и использовать более мягкие круги с обильным охлаждением. Для внутреннего шлифования применяют круги Плоское шлифование характеризуется наличием продольной (прямолинейной или круговой) подачи — скорости детали (м/мин или мм/мин) и поперечной подачи (мм/ход или мм/дв. ход). Шлифование выполняют периферией или торцом круга на станках с прямоугольным и круглым столом. Станки, работающие периферией круга, отличаются универсальностью, поэтому их применяют в средне- и мелкосерийном производствах. При этом достигаются: высокая размерная точность (5-й—6-й квалитеты); отклонение от плоскостности 3—5 мкм на длине 500 мм; шероховатость поверхности Ra = 0,1…0,3 мкм. Плоскошлифовальные станки с круговым движением подачи применяются для обработки деталей небольших размеров в серийном и массовом производстве. Шлифование торцом круга является более производительным, чем шлифование периферией круга, так как в резании одновременно участвует большее число режущих зерен. Однако увеличение площади контакта круга с заготовкой вызывает рост силы резания и интенсивное тепловыделение, что может явиться причиной деформации заготовки, возникновения прижогов и трещин на обработанной поверхности. Поэтому для получения высокой точности (в особенности при шлифовании маложестких и тонких заготовок), когда необходимо избежать деформации и образования прижогов, не рекомендуется использовать шлифование торцом круга. Плоское шлифование осуществляется на универсальных плоскошлифовальных станках с прямоугольным столом и горизонтальным шпинделем (ЗЕ710В-1, З701, ЗЕ710А, ЗЭ70ВФЗ, ЗБ70В, ЗЕ711В-1, ЗЕ711ВФЗ-1, ЗГ71, 3Г71М, ЗЕ711В, ЗЕ711ВФ1, З711, ЗЕ711ВФ1, ЗЕ711ИВ, ЗЕ711Б, ЗЕ721ВФ1-1, ЗЕ721АФ1-1, ЗЕ721ВФЗ-1, ЗЕ721В-1, ЗБ721, ЗБ722, ЗД722, ЗБ724, ЗД725) и с вертикальным шпинделем (3731, ЗЭ731, ЗБ732, ЗА732: ЗД732, ЗД733). Плоскошлифовальные полуавтоматы непрерывного действия с круглым столом (3772Б, 3772В) предназначены для последовательного чернового и чистового шлифования плоскостей различных деталей за один проход. Полуавтомат 3772Б выполнен с электромагнитным столом, а на станке 3772В установка деталей осуществляется в приспособлениях с механическим креплением. Станки 3772Б и 3772В заменяются станками ЗП772-2 и ЗП772М-2. Бесцентровое шлифование осуществляют двумя методами: шлифованием напроход гладких цилиндрических деталей при непрерывной подаче их между кругами (метод продольных подач); врезным шлифованием деталей, имеющих различную форму — цилиндрическую, коническую и др. Детали устанавливают между кругами так, чтобы шлифование осуществлялось по всей длине. Для шлифования применяют круги типа ПП диаметром 250—270 мм, шириной 40—250 мм и более на керамической связке, а в качестве ведущих — круги типа ПП диаметром 200—350 мм и шириной 40—200 мм на вулканитовой или бакелитовой связках. При вращении заготовки от ведущего круга ее скорость (круговую подачу) определяют по формуле |