ТехнпрЖРДВОРОБЕЙ1-124. Ббк 27 4 в 75 Федеральная программа поддержки книгоиздания России

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

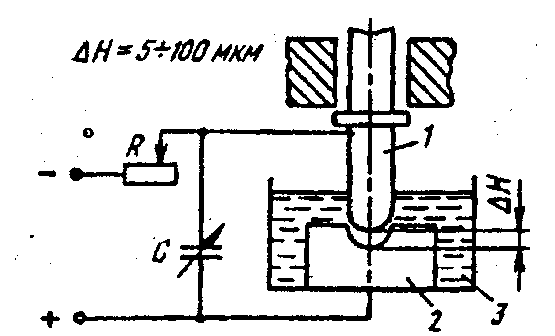

Глава 6. Физико-химические методыК физико-химическим методам относятся: электроразрядные (электроэрозионный, электроконтактный, абразивно-эрозионный); электрохимические (электрохимико-гидравлический, электрохимико-механический); химические; ультразвуковые (размерная ультразвуковая обработка, сообщение ультразвуковых колебаний режущим инструментам); лучевые (электронно-лучевой, светолучевой, плазменный); взрывные (электрогидравлический, магнитоимпульсный, с использованием взрывчатых веществ); комбинированные (анодно-механический, лазерно-ультразвуковой и др.). Физико-химические методы имеют следующие преимущества перед размерной обработкой резанием: возможность обработки сложных поверхностей деталей при простом поступательном движении инструмента; практическая независимость производительности от твердости и вязкости обрабатываемого материала; отсутствие непосредственного контакта (или незначительные статические нагрузки) между инструментом и деталью, что позволяет изготавливать маложесткие и тонкостенные детали; отсутствие заусенцев, для снятия которых часто применяется ручной труд; возможность обработки отверстий с криволинейными осями, узких канавок и др. К недостаткам физико-химических методов можно отнести высокие энергоемкость и стоимость оборудования. 6.1. Электроэрозионная обработкаЭлектроэрозионная обработка (ЭЭО) основана главным образом на тепловом действии импульсов электрического тока, возбуждаемых между электродом-инструментом 1 и заготовкой 2 (рис. 6.1), погруженными в рабочую жидкость 3. В качестве рабочей жидкости используется чаще всего керосин и индустриальное масло (могут быть использованы трансформаторное масло, дизельное топливо, соляровое масло и иногда дистиллированная вода). ЭЭО выполняют профилированными и непрофилированными (в виде движущейся проволоки или вращающегося диска) инструментами в режиме малых частот (электроискровая обработка) и больших частот (электроимпульсная обработка). Электроискровой метод характеризуется: высокими температурой (до 10000°С) и мгновенной плотностью тока (>10 000 А/мм2); малой длительностью (10-5—10-8 с) импульса. Скважность импульса  Рис. 6.1. Схема электроэрозионной обработки Электроимпульсный метод характеризуется меньшей температурой в межэлектродной зоне и меньшей длительностью импульсов (10-4—10-1 с). Скважность 1…0,5 < Обрабатываемость материала при ЭЭО оценивают отношением объема металла, снятого с данной заготовки, к объему металла, снятого с заготовки из стали 45 при одинаковых условиях обработки. Коэффициент обрабатываемости вольфрама — 9,7; молибдена — 0,8; алюминия — 1,5; магния — 2,5; железа — 1,0; жаропрочных сплавов — 1,3—1,8. Для повышения производительности часто применяют многоэлектродную и многоконтурную обработку. ЭЭО применяют для прошивки отверстий малого диаметра в форсунках и других агрегатах. В качестве электрода-инструмента применяют обычно калиброванную проволоку из меди, латуни или вольфрама. Погрешность формы отверстий диаметром до 0,1 мм не превышает 5 мкм, а шероховатость поверхности Ra = 0,16…0,32 мкм, а при больших диаметрах — Ra=10…30 мкм. Для изготовления отверстий малого диаметра используется серийное оборудование, оснащенное специальной оснасткой, например станки мод. 41721Ма, а также специальные станки, например мод. ЭПП-3. Экономически целесообразно использовать ЭЭО при изготовлении различного рода фильтров, решеток, мембран. Таблица 6.1 Технологические возможности ЭЭО

Для ЭЭО применяются универсальные прошивочные станки (мод. 4Д720-4Д726), универсальные станки для профильной обработки (мод. 4631, 4632), вырезные с ЧПУ (мод. 4531ФЗ, 4532ФЗ), станки с цифровым ПУ (мод. МЭ-70, 4531П), в которых электродом-инструментом является движущаяся проволока, а также анодно-механические стайки (мод. АМО-31, АМО-32 и др.). К числу особенностей ЭЭО относятся: несущественное влияние твердости и вязкости материала на обрабатываемость; возможность при простой кинематике технологической схемы обрабатывать сложнофасонные поверхности; возможность получения отверстий с криволинейной осью; отсутствие концентрированного силового воздействия на деталь в процессе обработки, что позволяет обрабатывать нежесткие детали; отличие номинальных размеров получаемого отверстия от номинальных размеров инструмента; образование конусности на инструменте вследствие его износа и в прошиваемых им отверстиях; сильное падение производительности, начиная с глубины, соответствующей пяти-шести диаметрам (особенно при прошивке отверстий диаметром менее одного миллиметра); невозможность получения острых углов в глубоких отверстиях и на наружных поверхностях: минимальный радиус, получаемый на мягких режимах, равен 0,1 мм, на жестких — до 0,4 мм; более интенсивное изнашивание инструмента по сравнению с режущим (особенно при чистовых режимах обработки); наличие структурных изменений поверхностного слоя. Электроискровую обработку с обратной полярностью (деталь— катод, инструмент—анод) применяют для повышения износостойкости и твёрдости рабочей поверхности деталей, работающих в условиях повышенных температур, а также жаростойкости и коррозионной стойкости поверхности; облегчения условий проведения пайки обычным припоем трудопаяемых материалов (нанесения промежуточного слоя, например меди); увеличения размеров изношенных деталей при их ремонте; изменения свойств поверхностей деталей из цветных сплавов; повышения долговечности (режущей способности) инструментов (резцов, сверл, фрез и т.д.) и технологической оснастки. Благодаря такой обработке изменяются исходные физико-химические свойства металла поверхностного слоя за счет легирования его материалом электрода (анода) при искровом разряде в воздушной среде. В результате химических реакций легирующего элемента с диссоциированным атомарным азотом и углеродом воздуха, а также с материалом детали в поверхностных слоях образуются закалочные структуры и сложные химические соединения (высокодисперсные нитриды, карбонитриды и карбиды), возникает диффузионный износостойкий упрочненный слой. В качестве электродов (в зависимости от назначения) применяют: графит ЭГ-2 и ЭГ-4 — металлорежущий и измерительный инструмент (изменения габаритных размеров и шероховатости не происходит); твердые сплавы ВК-26 ВК-3, ВК-8, Т15К6, Т30К4 и др. — пуансоны, матрицы, кондукторные втулки и детали машин, работающие в условиях высоких контактных напряжений и абразивного изнашивания (увеличиваются размеры и требуется чистовая и отделочная обработка); феррохром ФХ100Н. Электроискровое упрочнение (на установке ЭФИ-46А) проводится на следующих режимах (табл. 6.2). Мягкий режим обеспечивает получение тонкого мелкодисперсного плотного слоя упрочненного металла, а жесткий — получение более толстого слоя, но не обеспечивает его однородности, плотности и мелкодисперсности. Таблица 6.2 Режимы электроискрового упрочнения

Для улучшения контакта наносимого износостойкого покрытия с основным металлом и исключения появления трещин в поверхностных слоях деталь перед электроискровым легированием подвергают воздействию ультразвука с последующим отжигом. 6.2. Химическая обработка (размерное травление)Этот метод основан на растворении обрабатываемого металла химическими реактивами. Он в 4—5 раз дешевле механических методов. Металл может быть снят одновременно с большой поверхности с двух сторон, процесс легко регулируется, физико-механические свойства металла не ухудшаются. Технологические возможности метода: припуск любой, производительность высокая с учетом того, что наибольший слой ( В качестве травящих растворов применяются смеси кислот или щелочей. Основными компонентами раствора являются: для алюминиевых сплавов — NaOH; для титановых сплавов — HF, H2SО4, HNО3; для магниевых сплавов — H2SО4; для нержавеющих сталей — НСl, HNО3, H2SО4, Н3РО4; для жаропрочных сталей — Н2О2, FeCl, HNО3, HCl. Состав растворов подбирается в зависимости от производительности процесса и требуемого качества поверхности после травления. Основной характеристикой процесса размерного травления является скорость растворения, которая зависит от химического состава сплава, применяемого раствора и режимов обработки. Например, в растворе, состоящем из HF -140 .мл/л и H2SО4 — 60 мл/л, при комнатной температуре скорость растворения титанового сплава ОТ4 0,4—0,6 мм/ч и титанового сплава ОТ4-1 0,6—0,8 мм/ч. Сталь 12Х18Н9Т травится со скоростью 0,3— 0,6 мм/ч в растворе, мл/л: НС1 — 425; HNO3 — 425; H2SО4 —70; Н3РО4 — 80; температура комнатная. Равномерность и шероховатость поверхности при травлении зависят от следующих факторов: шероховатости исходной заготовки (царапины, трещины, риски, забоины); плотности и однородности структуры металла (заготовки из прокатного материала с однородной мелкозернистой структурой травятся более равномерно, чем крупнозернистые и прессованные заготовки, а последние более равномерно, чем литые); режима термообработки (материалы, прошедшие предварительную термообработку, травятся более равномерно, чем материалы, не прошедшие ее); положения детали в процессе травления; состава раствора как свежего, так и после его истощения в процессе работы; температурного режима процесса. Общее травление для титановых сплавов производится для улучшения качества поверхности (в частности, сварных соединений), а также для повышения пластичности материала за счет удаления хрупкого слоя. 6.3. Электрохимическая обработкаЭлектрохимическая обработка (ЭХО) основана на явлении анодного растворения металла при прохождении электрического тока через электролит, обладающий ионной проводимостью. В качестве электролитов обычно применяют: водные растворы солей, кислот или оснований (щелочей) — для электрохимической размерной обработки; смесь различных компонентов (например, фосфорная и серная кислоты, хромовый ангидрид, глицерин и вода) — для электрохимического полирования. В том случае, когда продукты анодного растворения удаляются потоком электролита, процесс обработки принято называть электрохимической размерной обработкой в проточном электролите (ЭХРО). Принцип ЭХРО заключается в том, что обрабатываемую деталь устанавливают относительно электрода-инструмента с небольшим зазором, через который прокачивают с большой скоростью электролит.  Рис. 6.2. Типовые схемы электрохимической размерной обработки: 1 — электрод-инструмент; 2 — заготовка; 3 — электроизоляционный слой | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||