ТехнпрЖРДВОРОБЕЙ1-124. Ббк 27 4 в 75 Федеральная программа поддержки книгоиздания России

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

Технологические возможности полирования мягкими кругами

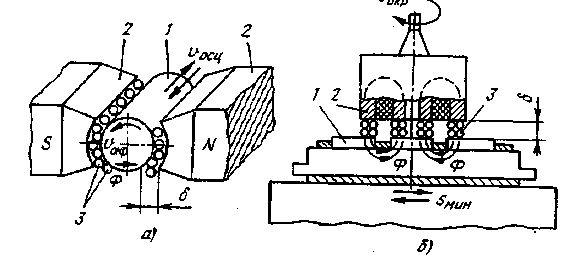

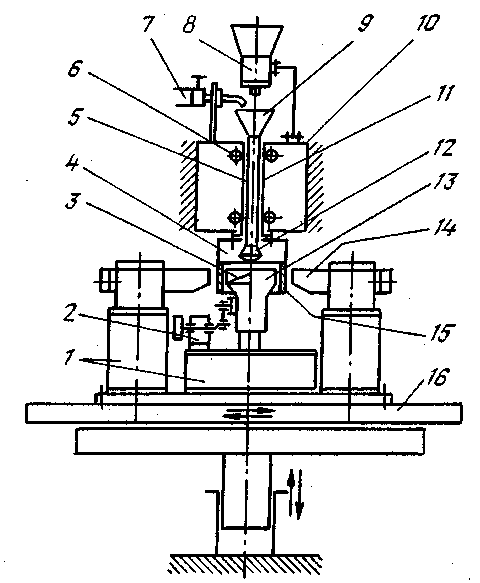

Магнитно-абразивное полирование (МАП) предназначено для снятия тонких (0,005—0,03 мм) слоев металла и уменьшения шероховатости поверхности. При полировании обрабатываемую деталь 1 и порошок 3, обладающий ферромагнитными и абразивными свойствами, помещают между полюсами 2 электромагнита (рис. 5.6). Детали, порошку или полюсам магнита сообщают относительные движения, характер и интенсивность которых зависят от габаритных размеров и формы обрабатываемой поверхности. При полировании тел вращения используют три относительных движения: вращение, продольное возвратно-поступательное и осциллирующее.  Рис. 5.6. Схема магнитно-абразивного полирования: а — наружных поверхностей вращения; б — плоских поверхностей Главное вращательное движение вокруг собственной оси сообщают, как правило, детали, а продольное возвратно-поступательное движение подачи и осциллирующее движение — детали, порошку или полюсам электромагнита. При осциллировании детали ослабляются силы трения зерен с обрабатываемой поверхностью, и они лучше удерживаются в рабочих зазорах. За счет лучшего перемешивания абразивной массы в контакт с обрабатываемой поверхностью вступают новые режущие кромки зерен. Все это, а также присутствие охлаждающих жидкостей интенсифицирует процесс съема металла. Микропрофиль и шероховатость поверхности изменяются в начальный период (10—20 с) за счет абразивного резания, а затем происходит сглаживание вершин микровыступов за счет пластического деформирования металла, сопровождавшегося возникновением в поверхностном слое сжимающих остаточных напряжений величиной 8 102 –1 102 МПа, распространяющихся на глубину до 5 мкм. При МАП внутренних поверхностей рабочие полюсные наконечники электромагнита входят внутрь отверстия, а вспомогательные — охватывают деталь (рис. 5.7). Обработку поверхностей производят без осциллирующего движения. Кинематические схемы МАП при этом идентичны шлифованию торцом или периферией круга. При всех схемах обработки магнитное поле выполняет роль связки, формирующей из отдельных зерен порошка эластичный абразивный инструмент, и обеспечивает силовое воздействие, с помощью которого зернам порошка сообщаются нормальные и тангенциальные силы резания (при магнитной индукции в рабочем зазоре 0,6—1,8 Тл, давлении порошка на деталь 0,8—1,0 МПа). Особенностью формируемого магнитным полем абразивного инструмента является его способность нивелироваться относительно обрабатываемой поверхности детали, копируя ее профиль. При этом можно полировать сложнопрофильную поверхность, используя прямолинейное движение осциллирования, и нет необходимости периодически править инструмент. МАП применяется, как правило, для отделки рабочих поверхностей деталей, закаленных до высокой твердости и предварительно обработанных шлифованием или точением эльборовыми резцами до шероховатости Ra = 1,5…0,3 мкм. Например, при отделке деталей из закаленных сталей 45, 40Х, 20Х, ШХ15, У8, У10, ХВГ и др. до шероховатости Ra = 0,08 мкм (  Рис. 5.7. Схема установки для магнитно-абразивного полирования отверстий: 1 — магнитная система; 2 — механизм осциллирования детали; 3 — лоток подачи порошка в зону резания; 4 — оправка для крепления детали; 5 — трубопровод; 6 — подшипник полого шпинделя; 7 — кран подачи СОЖ; 8 — бункер-до затор порошка; 9— воронка; 10 — станина фрезерного станка; 11 — полый шпиндель; 12 — насадка; 13 — рабочий полюс электромагнита; 14 — наружные вспомогательные полюса электромагнита; 15 — обрабатываемая деталь; 16 — стол фрезерного станка В табл. 5.14 приведены параметры магнитного поля и режимы МАП при отделке плоских, наружных и внутренних поверхностей деталей. Таблица 5.14 Параметры магнитного поля и режимы МАП при отделке поверхностей

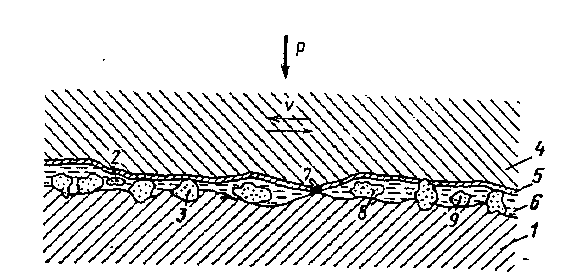

Порошки для МАП должен обладать: высокой магнитной индукцией насыщения; магнитной проницаемостью; низкой электропроводностью. В табл. 5.15 приведены технологические показатели Магнитно-абразивных материалов. Доводка (притирка) — технологическая операция окончательной обработки рабочих поверхностей высокоточных деталей: плоских; отверстий малого диаметра; наружных цилиндрических поверхностей, фасонных поверхностей. Физическая сущность процесса притирки заключается в том, что съем материала осуществляется в результате динамического действия абразивных зерен, химически активных элементов и рабочей поверхности притира на обрабатываемую поверхность (рис. 5.8). Возникающие в процессе доводки незначительные тепловые и динамические нагрузки позволяют избежать структурных изменений металла поверхностного слоя. Таблица 5.15 Технологические показатели магнитно-абразивных материалов

В отличие от обработки лезвийным инструментом, обрабатываемая поверхность подвергается воздействию зерен, имеющих, как правило, отрицательные передние углы. Толщина снимаемых стружек составляет доли микрометра. Радиус округления вершин абразивных зерен обычно равен толщине стружки или несколько больше ее, в результате чего возникают неблагоприятные условия для резания «тупыми» лезвиями. Известно, что основная часть работы резания (примерно 80%) идет на пластическую деформацию срезаемого слоя и преодоление внешнего трения. Роль неабразивных составляющих абразивной пасты сводится к уменьшению силы внешнего трения, обеспечению пластической деформации и образованию в зоне обработки рыхлых пленок, легко удаляемых абразивными зернами. В процессе доводки происходит очень быстрое образование окисных пленок и адсорбционных слоев на металлической поверхности, снижающих прочность поверхностного слоя и его способность противостоять разрушению. Эффективность химико-механического воздействия зависит от химической активности жидких компонентов абразивной ласты или суспензии, поэтому в состав паст вводят поверхностно-активные вещества (ПАВ) — олеиновую и молочную кислоты, анилин соляно-кислый, стеарин и др. Однако при окончательной доводке в пасту вводят нейтральные компоненты — вазелиновое или касторовое масла, керосин и др. — для создания условий стабильного протекания процесса доводки и улучшения качества доведенной поверхности за счет их смазывающих свойств.  Рис. 5.8. Схема доводки: 1 — притир; 2 — стружка; 3 — шаржированное абразивное зерно; 4 — обрабатываемая поверхность; 5 — размягченный под химический воздействием слой металла; 6 — жидкая фаза с химически активной добавкой; 7 — размягченный под воздействием трения слой металла; 8 — перекатывающееся абразивное зерно; 9 — осколок абразивного зерна Доводочные операции делятся на грубые (зернистость абразива 2—100 мкм, припуск на обработку 2—50 мкм, точность обработки 3—5 мкм, шероховатость поверхности Ra = 0,2…0,1 мкм), чистовые (зернистость 5—14 мкм, припуск 5—10 мкм, точность 1—2 мкм, шероховатость Ra = 0,1…0,05 мкм), тонкие (зернистость 1—3 мкм, припуск 0,3—1,0 мкм, точность 0,1—0,5 мкм, шероховатость от Ra = 0,025 до Rz = 0,05 мкм). Применяемые при доводке абразивные материалы по твердости делятся на три группы: высокой твердости (свыше 7 по шкале Мооса) — алмаз, корунд, кварц, наждак, кремень естественного происхождения и алмаз синтетический, эльбор, карбид кремния, электрокорунд; средней твердости (5—7) — полевой шпат, апатит, гранат, пемза, агат, окись хрома; низкой твердости (менее 5) — плавиковый, известковый и тяжелый шпаты, мел, тальк, каолин, доломит, трепел, венская известь, окись алюминия. В зависимости от типа инструмента различают два метода доводки: свободным абразивом (пастами, суспензиями) и закрепленным абразивом (абразивными кругами, шаржированными металлическими притирами). Доводка свободным абразивом является менее совершенным процессом, требует больших затрат вспомогательного времени на нанесение пасты и промывку деталей. Недостатком этого метода является унос притирочной смеси с поверхности притира, дробление абразивных зерен, а также интенсивное шаржирование обрабатываемой поверхности абразивными зернами, что отрицательно влияет на износостойкость деталей. Доводка закрепленным абразивом (предварительно шаржированными металлическими притирами) обеспечивает более стабильные результаты по производительности и качеству поверхности, а также повышает культуру труда. В соответствии с ГОСТ 3647-71 зерна абразивных материалов (кроме алмазных и эльборовых) по крупности подразделяются на шлифзерно - 200 (2,5—2,0 мм), 160, 125, 100, 80, 63, 50, 40, 32, 25, 20, 16 (0,2—0,16 мм); шлифпорошки — 12 (160—120 мкм), 10, 8, 6, 5, 4, 3 (40—30 мкм); микропорошки М63 (63—50 мкм) М50 М40, М28, М20, М14, М10, М7, М5 (5-3 мкм). Номер зернистости от 200 до 3 (включительно) определяется их размером сторон ячеек контрольных сит. Для доводки используют, в основном, микропорошки, влияние которых на шероховатость поверхности приведено в табл. 5.16. При подборе составляющих компонентов паст учитывают их смазочную способность. Роль смазки сводится к снижению сил адгезии, возникающих между абразивными зернами и обрабатываемым материалом, а также между притиром и обрабатываемым материалом. Существенное влияние на процесс доводки оказывает консистенция пасты. При использовании жидкотекучей пасты на поверхности изделия образуется тонкая смазочная пленка и абразивные зерна интенсивно внедряются в обрабатываемую поверхность. В табл. 5.17 приведены припуски на доводку в зависимости от требуемой шероховатости поверхности и точности обработки деталей прецизионных пар из легированных сталей (ШХ15, ХВГ, Х12М, 38ХМЮА и др.). Исходная шероховатость соответствует 8-му—9-му классам. К рабочей поверхности притиров предъявляются высокие требования по точности формы и шероховатости поверхности (Ra = 0,4 мкм). Зазор в сопряжении притир — обрабатываемая поверхность 0,4—0,1 мм при черновой доводке и 0,1—0,05 мм при чистовой доводке цилиндрических поверхностей, твердость материала притира должна быть меньше твердости материала детали. Таблица 5.16 Влияние микропорошков на шероховатость поверхности

Таблица 5.17 Припуски на доводку деталей прецизионных пар

Установлено, что снижение твердости материала притира при доводке микропорошками приводит к повышению производительности процесса. Однако если притир изготовлен из слишком мягкого материала, например алюминия, производительность процесса уменьшается. Это объясняется тем, что в мягком материале зерна внедряются глубоко в поверхность притира, что ограничивает их режущую способность. При использовании притиров повышенной твердости происходит преждевременное дробление абразивных зерен, что также снижает их режущие свойства. Общепринятым материалом для притиров является чугун, который легко поддается шаржированию, обладает высокой износостойкостью и достаточной прочностью и благодаря наличию в его структуре свободного графита улучшает условия трения и смазки. Например, при доводке рабочих поверхностей стальных закаленных цилиндрических деталей на вертикально-доводочных станках наилучшие результаты по точности и производительности получены при применении дисков из серого перлитного чугуна СЧ-15-37 следующего химического состава (в %): 2,8-3,1 С; 0,5-0,67 Mn; 1,8—2,0 Si; 0,1—0,61 S; 0,1—0,3 Р ( | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||