ТехнпрЖРДВОРОБЕЙ1-124. Ббк 27 4 в 75 Федеральная программа поддержки книгоиздания России

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

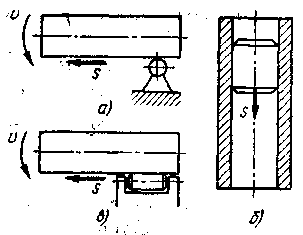

5.4. Отделочная обработкаВысокой точности и низкой шероховатости поверхности можно достичь отделочной обработкой: лезвийной обработкой с удалением материала (тонкое точение и шевингование) и пластическим деформированием (выглаживание и виброобкатывание); абразивно-алмазным инструментом с закрепленными зернами (тонкое сверхчистовое шлифование, хонингование, сверхтонкая отделка — суперфиниширование) и свободными зернами (притирание-доводка, полирование, магнитно-абразивная обработка). 5.4.1. Обработка лезвийным инструментомТонкое точение характеризуется малым припуском на обработку (0,1—0,5 мм), глубиной резания (0,05—0,03 мм) и подачей (0,02— 0,12 мм/об), но высокой скоростью резания (120—1000 м/мин). В качестве режущего инструмента при обработке сталей и цветных сплавов применяются резцы с пластинками из твердых сплавов Т15К6, ТЗОК4, ВК8 и др., а при обработке бронзы и алюминиевых сплавов — алмазные резцы. В результате обработки достигается: точность по диаметру до 5 кв., при отклонении геометрической формы не более 0,003—0,005 мм; шероховатость поверхности до Rа = 0,16 мкм (табл. 5.2). Для обработки применяются токарно-винторезные станки особо высокой (1В616, 16ТОЗА, 16Т04А) и повышенной (16ТОЗП, 16ТО4П) точности. Шевингование — метод отделочной обработки профиля зубьев прямозубых и косозубых шестерен наружного зацепления. Оно производится взаимной обкаткой дискового шевера и шестерни при скрещивающихся (под углом 10—16°) осях. При этом возникает продольное скольжение зубьев шевера относительно поверхности зубьев обрабатываемой шестерни. В результате давления, создаваемого радиальной подачей шестерни, происходит срезание режущими кромками зубьев шевера тонкого слоя металла с поверхности, зубьев шестерни. Перемещения, детали относительно шевера обеспечивают обработку зубьев по всей длине. Шевер совершает принудительное вращение с частотой до 400 мин-1. Продольная подача стола 0,1…0,7 мм на оборот детали, а поперечная (радиальная) 0,02—0,04 мм на ход стола. Припуск на обработку 0,03…0,05 мм на сторону. Исправляется погрешность геометрической формы по шагу (10…12 мкм до обработки и 6…8 мкм после) и по профилю (12…15 мкм до обработки и 5…10 мкм после). Шероховатость поверхности после обработки Ra = 0,20…0,05 мкм. Выглаживание — отделочно-упрочняющая обработка деталей методом поверхностного пластического деформирования сверхтвердыми материалами или кристаллами алмаза. Выполняется в условиях трения качения (рис.. 5.2, а и б) и трения скольжения (рис. 5.2, в). Цель выглаживания: повышение точности обработки и уменьшение шероховатости поверхности; — калибровка, уменьшение шероховатости поверхности — отделка; увеличение твердости поверхностного слоя — упрочнение. Металлический инструмент изготавливают из сталей Х12, XI2М, ХВГ, 5ХНМ, ШХ15, У10, У12 с твердостью рабочих поверхностей Алмазным инструментом можно выглаживать детали из всех пластичных металлов и сплавов практически любой твердости, исключая сплавы на основе титана. При выглаживании титановых сплавов может происходить налипание обрабатываемого металла на рабочую поверхность инструмента, что является причиной задиров и других дефектов обработки. Таблица 5.2 Режимы резания, точность и шероховатость поверхности при чистовом и тонком точении инструментом из кубического нитрида бора

Примечания: 1. При использовании резцов, оснащенных композитом 10, возможна обработка прерывистых поверхностей (точение с ударом). 2. Композит 01 — эльбор-Р; композит 05 — исмит; композит 10 — гексант-Р. Сущность алмазного выглаживания заключается в пластическом деформировании поверхностного слоя металла инструментом, рабочей частью которого является кристалл алмаза размером 0,4—0,8 карата, ограниченный поверхностью сферы или цилиндра с радиусом 1—3 мм (Ra 0,04…0,02 мкм). Высокая эффективность алмазного выглаживания достигается при обработке высокопрочных и закаленных сталей твердостью  Рис. 5.2. Схемы выглаживания Путем алмазного выглаживания может быть повышена усталостная прочность металлопокрытий без их отслаивания. В процессе выглаживания поверхностный слой упрочняется на 12-45% и снижается его пористость, а также уменьшается на два класса шероховатость и снижается волнистость. В табл. 5.4 приведены оптимальные режимы алмазного выглаживания покрытии при На основании обобщения опыта внедрения выглаживания природными алмазами в табл. 5.5 даны рекомендации по обработке наиболее распространенных материалов. Алмазный выглаживающий инструмент представляет собой державку из стали 12ХНЗА или 40Х и закрепленного в ней с помощью серебряного припоя ПСр-40 (или ПСр-50Кд) кристалла алмаза. Применяемые припои обладают высокими механическими свойствами и имеют низкую температуру плавления (600—650°С). Таблица 5.3Изменение микротвердости обрабатываемых материалов от усилия выглаживания

Таблица 5.4. Рекомендуемые режимы алмазного выглаживания

Повышенная чувствительность алмазов к вибрациям и ударным нагрузкам требует применения специальных станков, которые должны иметь: до 2500—6000 об/мин шпинделя с бесступенчатым регулированием; раздельный привод вращения шпинделя и продольной подачи; плавную рабочую подачу с бесступенчатым регулированием с ценой деления лимба 0,005—0,01 мм/об; достаточную жесткость и виброустойчивость; осевое и радиальное биение шпинделей 0,008—0,01 мм; подачу СОЖ; жесткие приспособления для крепления выглаживающих державок. Операции выглаживания могут выполняться на следующих станках: токарных (мод. 1600В, 1Э610М, СТ-125В, СТ-125ВМ); токарно-винторезных (мод. ТВ125В, 1К62Т, 1В616); токарных автоматах (мод. 1103А, 1Б10В, 161В, 11125); алмазно-расточных мод. 2708; координатно-расточных (мод. 2А435, 2А445, 2Б420, 2В430); сверлильных мод. МН-ЗВ. При дорновании отверстий в поверхностном слое создается сложное напряженное состояние под влиянием нормального давления дорна и сил трения. Причем деформация происходит как пластическая, так и упругая, поэтому диаметр дорна должен быть больше диаметра обработанного отверстия. Дорнование значительно производительнее существующих методов отделочной обработка, так как операция выполняется обычно за один проход при скорости 1—10 м/мин. Возможности выглаживания: h = 0,0,005—0,008 мм; погрешность формы — некруглость, овальность, конусность — 1,0…6,0; 0,5…4,0; 0,8…14 мкм до обработки и 0,4…2,0; 0,3…2,0; 0,5…8,0 мкм после обработки соответственно; шероховатость поверхности — Ra = 0,l мкм до и Ra = 0,025 мкм после алмазного выглаживания. Виброобкатывание применяется для обеспечения регулярного микрорельефа. В основу метода положен процесс холодного пластического деформирования, отличающийся от известной схемы обкатывания тем, что инструменту (шару или алмазному сферическому наконечнику), помимо движения подачи, сообщается дополнительное осциллирующее движение в том же направлении, скорость которого характеризуется числом двойных ходов в минуту и амплитудой. На рис. 5.3 приведены схема обкатывания (а) и получаемые рельефы (б). Могут быть получены рельефы с непересекающимися 1, неполностью пересекающимися 2, полностью пересекающимися 3 и сливающимися 4 канавками. Особенности виброобкатывания: высокая степень однородности рельефа; возможность варьировать режимы; возможность заранее рассчитать рельеф. В результате обработки: повышается износостойкость поверхности; уменьшается склонность к схватыванию; повышается длительная прочность за счет упрочнения поверхностного слоя и сжимающих остаточных напряжений в нем; увеличивается сопротивление коррозии. Таблица 5.5 Рекомендуемые режимы алмазного выглаживания

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||