ТехнпрЖРДВОРОБЕЙ1-124. Ббк 27 4 в 75 Федеральная программа поддержки книгоиздания России

Скачать 3.5 Mb. Скачать 3.5 Mb.

|

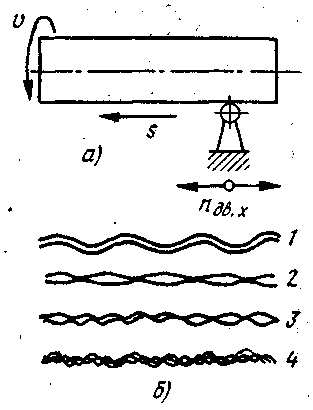

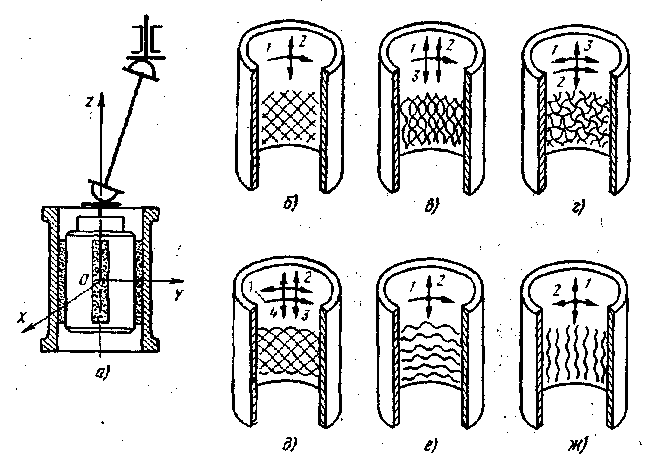

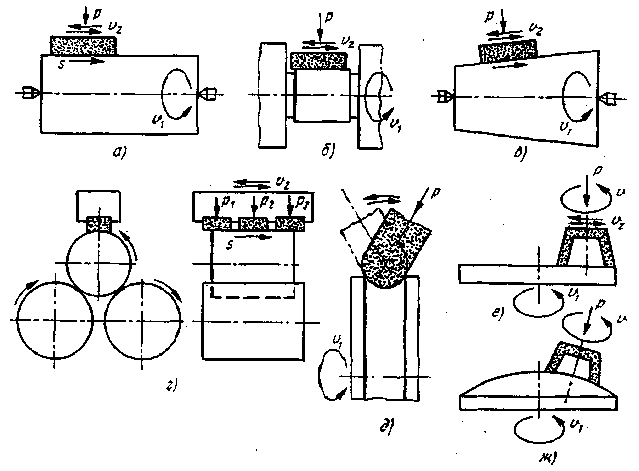

5.4.2. Обработка абразивным инструментомТонкое сверхчистовое шлифование круглых наружных и внутренних поверхностей и плоскостей позволяет уменьшить шероховатость поверхности с Ra = 0,2 мкм до Ra = 0,05 мкм при применении обычных абразивных кругов и до Rz = 0,l мкм при применении кругов с графитовым наполнителем, например марки ГЕМ28М3Б. Шлифование обычно выполняют в три операции: 1 — кругом зернистостью 40—25, твердостью СМ1-С1 с оставлением припуска по диаметру 0,06 мм; 2 — кругом зернистостью 16—10 с оставлением припуска по диаметру 0,006 мм; 3 — кругом зернистостью 4-М20, твердостью M3-СM2. Режимы шлифования:  Рис. 5.3. Схема обкатывания и получаемые рельефы В качестве охлаждающей жидкости применяют 1,5%-ный раствор кальцинированной соды в воде или смесь 0,8%-ного триэтаноламина и 0,25%-ного нитрита натрия при тщательной ее фильтрации или используется проточная вода. При шлифовании кругами из карбида кремния зеленого зернистостью М40-М10 на глифталевой связке получают: Ra = 1,16…5-0,04 мкм; точность обработки 5 кв; погрешность формы 1—5 мкм. Шлифование осуществляется на станках: круглошлифовальных особо высокой (ЗВ10, ЗЕ12, ЗЕ153), высокой (ЗА110, ЗВ151П) и повышенной (ЗА10П, ЗБ153) точности; внутришлифовальных высокой точности (3225, 3225П, ЗА128, 2А128П); плоскошлифовальных особо высокой (3701, 3711) и высокой (ЗГ71М) точности. Хонингование применяют для повышения точности формы, размеров и уменьшения шероховатости поверхности отверстий в условиях серийного и массового производств после операций растачивания, шлифования, развертывания, зенкерования и протягивания. Обработку производят с помощью мелкозернистых абразивных или алмазных брусков, закрепленных на колодках хонинговальных головок, которым сообщают, как правило, три движения по отношению к детали: вращение, возвратно-поступательное движение и радиальную подачу. Абразивные бруски крепятся механически с помощью планок или приклеиваются эпоксидным клеем. Широко применяются в операциях хонингования алмазные бруски, что обусловлено их значительно большими стойкостью и режущей способностью по сравнению с брусками из электрокорунда и карбида кремния. Алмазные бруски на металлической связке припаивают припоями ПОС-30, ПОС-40, ПОС-61 или приклеивают к колодкам эпоксидным клеем. Хонинговальная головка связана со шпинделем станка посредством шарнира, позволяющего ей устанавливаться по отверстию. Припуски на хонингование выбирают в зависимости от предшествующей обработки и материала детали. Например, припуск после чистового и тонкого растачивания и шлифования отверстий в стальных деталях равен соответственно 0,07—0,12, 0,06—0,09 и 0,05—0,08 мм. Причем меньшее значение относится к отверстиям с диаметрами до 50 мм, а большее — к отверстиям с диаметрами 120—150 мм. Кинематика станка состоит из трех основных рабочих движений: вращательного; возвратно-поступательного и радиального перемещения (разжима) брусков. На рис. 5.4 показаны схема связей системы инструмент—деталь (а) и траектории движения режущих зерен при различных движениях рабочих органов станка (б—ж).  Рис. 5.4. Схемы связей системы инструмент — деталь и траектория движения режущих зерен Обычная схема хонингования характеризуется типичной сеткой следов обработки в виде пересекающихся винтовых линий (б). Для интенсификации процесса вводятся дополнительные колебательные движения инструмента (осциллирование) — 1, 2, 3, 4. Траектории движения режущих зерен при наличии осевого (в) или кругового (г) осциллирования по синусоидальному закону образуются в результате сложения основного и колебательного движений и имеют идентичный характер. При одновременном осевом и круговом осциллировании образуется траектория движения зерен в виде фигур Лиссажу (д). Сетки следов обработки при вибрационном хонинговании кольцевых канавок образуются в результате сложения основного кругового движения с дополнительным осевым осциллиро-ванием (е), а при вибрационном хонинговании шпоночных пазов и шлицевых отверстий, наоборот (ж), основного осевого движения с дополнительным круговым осциллированием, при этом ширина брусков должна быть на 1,0—1,5 мм меньше ширины паза. При изготовлении хонинговальных брусков применяют связки: неорганические (керамические К) для предварительного хонингования сырой и закаленной стали; силикатные ФС (бруски с КЗ и ЭЮ) для чистовой и отделочной обработки стали; металлические М (бруски из эльбора и синтетических алмазов для всех материалов) и органические (бакелитовые Б) для получйстовой и чистовой обработки стали; глифталевые (Г) для предварительной и окончательной обработки деталей из алюминиевых сплавов; вулканитовые на синтетическом каучуке СК для предварительной обработки деталей и алюминиевых сплавов. Операции хонингования делятся на: черновые (h = 0,6 … 0,8 мм, Ra = 1,25 … 0,63 мкм); получистовые (h = 0,1 мм, Ra = 0,63 мкм); чистовые (h = 0,01 … 0,02 мм, Ra = 0,08 мкм); отделочные (h = 0,005…0,01 мм, Ra = 0,04 … 0,02 мкм). Режимы хонингования; абразивными брусками: Режимы хонингования алмазными и эльборовыми брусками на металлической связке: h= 0,2 мм (снимается за 30 с); Хонингование осуществляют на вертикально-хонинговальных станках ЗК82У, ЗК82-2, ЗК83-2, 2Р84, ЗР8402 (Стерлитамакского станкостроительного завода), 3821, 3822, ЗЕ8226 ЗЕ820 (Одесского завода прецизионных станков) и горизонтально-хонинговальных станках РТ-57, РТ-59, РТ-82, РТ-190. В табл. 5.6 приведена шероховатость поверхности после хонингования стальных деталей брусками на керамической связке, в табл. 5.7 показано влияние давления брусков на съем металла и шероховатость поверхности, в табл. 5.8 содержатся данные для выбора абразивных брусков в зависимости от обрабатываемого металла, а в табл. 5.9 представлены режимы алмазного хонингования. Сверхтонкая отделка (суперфиниширование) применяется для отделочной обработки поверхностей деталей мелкозернистыми абразивными брусками. Характерным признаком процесса является колебательное движение брусков с частотой от 500—600 до 2000— 3000 двойных ходов в минуту и амплитудой 2—5 мм. Его применяют для улучшения эксплуатационных свойств деталей, работающих в условиях трения скольжения и качения, так как после обработки можно: получить поверхность с шероховатостью от Rz = 0,05…1,0 мкм до Ra = 0,02…0,16 мкм практически без волнистости, с минимальной граненностью (0,5 мкм); удалить дефектный поверхностный слой металла, образовавшийся при шлифовании, и достигнуть упрочнения поверхностного слоя без каких-либо структурных изменений. Сущность процесса состоит в царапании обрабатываемой поверхности одновременно большим количеством (10 — 10 зерен на квадратный миллиметр) мельчайших абразивных зерен. Основными видами взаимодействия зерен с металлом является микрорезание со снятием тончайших (0,1—0,5 мкм) стружек и трение с пластическим оттеснением металла. Операции суперфиниширования можно классифицировать по следующим основным признакам (рис. 5.5): по виду базирования деталей — центровое и бесцентровое; по виду подачи — обработка врезанием и с продольной подачей; по форме обрабатываемой поверхности — суперфиниширование цилиндрических, конических, тороидальных (желоба колец подшипников), торцовых плоских и сферических поверхностей. Сложное движение абразивного зерна по обрабатываемой поверхности приводит к тому, что срезание металла осуществляется различными гранями зерна, а это способствует очистке зерен от стружки и поддержанию хорошей их режущей способности. Это наиболее существенная положительная особенность процесса суперфиниширования. Таблица 5.6 Шероховатость поверхности после хонингования стальных деталей брусками на керамической связке

Таблица 5.7 Влияние давления брусков на съем металла и шероховатость поверхности после хонингования

Таблица 5.8 Выбор абразивных брусков для хонингования различных металлов

Таблица 5.9 Режимы алмазного хонингования

Рис. 5.5. Схемы суперфиниширования: а — центровое с продольной подачей; б — центровое врезанием; в — конических поверхностей; г — бесцентровое; д — тороидальной поверхности; е, ж — торцевых плоских и сферических поверхностей Припуск под обработку обычно составляет 5—20 мкм при исходной шероховатости Ra = 0,63…1,25 мкм; достигаемая шероховатость Ra = 0,02…0,16 мкм (табл. 5.10). Общий принцип выбора ширины и длины бруска должен основываться на том, что для исправления волнистости и огранки, образовавшихся после предшествующей обработки, необходимо, чтобы длина и ширина рабочей поверхности бруска были больше длины волны соответственно в продольном и поперечном сечениях детали. Снимаемый при суперфинишировании припуск Таблица 5.10 Показатели процесса суперфиниширования

В результате суперфиниширования (как и хонингования) тепловыделение в зоне обработки значительно ниже, чем при шлифовании, а контактная температура не превышает 150—200 °С при хонинговании и 60—100 °С при суперфинишировании. Таким образом, отсутствуют физические причины образования в поверхностном слое микротрещин и прижогов, а также остаточных растягивающих напряжений. Таблица 5.11 Значения припусков на суперфиниширование, мкм

Кинематика суперфиниширования оказывает значительное влияние на скорость съема металла и износа бруска, а также на качество обработанной поверхности. Основным кинематическим фактором суперфиниширования является угол сетки, который определяется следующим образом: При увеличении или уменьшении Практически работают с максимальной для данного оборудования скоростью колебаний бруска, а окружную скорость устанавливают с учетом соотношений, указанных в табл. 5.12. Таблица 5.12 Выбор кинематического цикла суперфиниширования

Рекомендуемые значения давления на брусок при суперфинишировании закаленных сталей для брусков зернистостью М40-М20, М14-М5 и МЗ-М1 соответственно - 0,3—0,4, 0,2—0,3 и 0,15—0,2 МПа. При обработке металлов с низкой твердостью (цветные, титановые и жаропрочные сплавы) давление уменьшается до 0,1—0,2 МПа. Продольная подача при центровом суперфинишировании 0,5—1,2 м/мин, а при бесцентровом — 0,3—0,5 м/мин. В качестве СЮЖ при обработке закаленных сталей используется керосино-масляная смесь (85—90% керосина и 10—15% машинного или веретенного масла) с добавкой 3—5% олеиновой кислоты. При обработке вязких и пластичных металлов и сплавов в СОЖ содержится до 70—80% масла. Микротвердость поверхностного слоя увеличивается на 30—40% у нетермообработанных и на 10—15% у закаленных деталей с возникновением в нем сжимающих остаточных напряжений. Для обработки в центрах применяются суперфинишные станки мод.: ЗД870Б, ЗД871Б, ЗД871БК, ЗД871, 3871БЭ, для бесцентрового суперфиниширования — ЗД878, ЗД879, ЗД880, ЗД879Б. В условиях единичного и мелкосерийного производства для окончательной обработки цилиндрических и конических поверхностей применяют суперфинишные головки мод.: СФГ-100, СФГ-100А, СФГ-300. Для суперфиниширования дорожек качения колец подшипников применяют станки мод.: ЛЗ-263: ЛЗ-264, ЛЗ-261, ВТ-46М. Станки мод. ЛЗ-261 и ВТ-46М выпускают в двух исполнениях: для суперфиниширования по обычной схеме и с наложением на брусок ультразвуковых колебаний. При суперфинишировании деталей из материалов, имеющих низкую твердость и высокую пластичность (цветные, титановые, жаропрочные сплавы, нержавеющие стали и др.), одной из основных трудностей является образование на рабочей поверхности абразивного бруска налипов металла (в результате наростов металла на отдельных зернах и забивания пор бруска легко спрессовывающимися стружками), которые приводят к появлению царапин и вырывов. Сообщение бруску ультразвуковых колебаний (с частотой до 23 кГц) создает более благоприятные условия для срезания и дробления стружки, удаления отходов из зоны резания, способствует улучшению условий самозатачивания бруска и устранению налипов на его рабочей поверхности. Суперфиниширование с ультразвуковыми, колебаниями осуществляют в двухступенчатом цикле. На второй ступени (трение-полирование) ультразвуковые колебания отключаются. Благодаря высокой твердости бруска (63СМ14СМ2К) процесс легко переводится из режима резания в режим трения-полирования при следующих параметрах: Полирование обеспечивает высокий класс шероховатости поверхности, форма и размеры при этом методе обработки имеют второстепенное значение и контролю не подвергаются. Полирование используется для декоративной и антикоррозионной обработки, а также для уменьшения трения и повышения предела усталостной прочности деталей. Технологические возможности полирования приведены в табл. 5.13. Таблица 5.13 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||