Тепловой Контроль Локомотивов. Тепловой Контроль Локамативов. Белорусский государственный университет физический факультет

Скачать 31.18 Kb. Скачать 31.18 Kb.

|

|

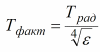

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ФИЗИЧЕСКИЙ ФАКУЛЬТЕТ Кафедра физики твердых тел Неразрушающий контроль: Тепловой контроль локомотивов Реферат Казючица Максима Андреевича студента 4 курса, 3 группы Минск, 2022 Содержание Введение Методы тепловизионного контроля подвижного состава Методы тепловизионного контроля локомотивов. Общие положения Браковочные критерии при тепловизионном контроле нагруженных узлов локомотивов Пример проведения ТК электровоза Заключение Введение Чтобы повысить надёжность эксплуатации тепловозного парка, в отрасли необходимо внедрять современные технологии ремонта локомотивов. Решить эту задачу железнодорожникам помогают методы неразрушающего контроля, в частности теплового контроля. Были созданы методики оценки технического состояния секций холодильников, электрических машин и топливной аппаратуры высокого давления локомотивов с использованием тепловизионного метода контроля. Проведённые учёными исследования показали, что в процессе эксплуатации основные элементы топливного насоса высокого давления и форсунки двигателя подвержены износу и засорению абразивными частицами. В результате ухудшается качество рабочего процесса в цилиндре, повышается расход топлива и сокращается ресурс дизеля в целом. Оперативный бесконтактный контроль с минимумом вспомогательных операций и затрат времени позволяет избежать подобных последствий. В качестве основного параметра для оценки технического состояния насоса и форсунок специалисты вуза предложили принять температуру поверхности трубопровода топливной системы высокого давления, которую определяют с помощью инфракрасного тепловизора. Если она отклоняется от оптимальных значений хотя бы на 10%, то в топливной системе локомотива возможны дефекты. По мнению Сергея Овчаренко (ректор ОмГУПСа), такой контроль целесообразно проводить при нахождении тепловоза на территории депо до или после прохождения техосмотра или текущего ремонта. При этом удастся своевременно выявить узлы дизеля, не обеспечивающие необходимые параметры рабочего процесса. В результате появится возможность оперативно восстанавливать тяговые и экологические характеристики тепловоза. Кроме того, применение тепловизоров поможет оценить качество ремонта и в случае необходимости принять меры для улучшения технического состояния топливной системы локомотива. Этот же метод диагностики учёные ОмГУПСа предложили использовать и при оценке состояния других узлов тяговых электродвигателей. Например, тепловизионный контроль улучшит работу систем охлаждения локомотива, что повысит надёжность и экономичность работы дизеля. Как уточнил Сергей Овчаренко, в конечном счёте специалисты вуза планируют разработать энергетический паспорт тепловоза и выполнить оценку эффективности его внедрения в рамках реализации комплексной отраслевой системы менеджмента качества. Методы тепловизионного контроля подвижного состава Тепловизионный контроль (ТК) тягового подвижного состава – тепловой неразрушающий контроль, проводимым с применением тепловизоров BALTECH TR-0150RW или пирометров BALTECH TL-0215C, в условиях ремонтных локомотивных депо. ТК проводится инженерно-техническими работниками, ответственных за диагностирование локомотивов в ремонтных локомотивных депо. При проведении ТК используется технологическая инструкция (ТИ), устанавливающая методы, порядок, условия и критерии оценки результатов ТК ответственных узлов локомотивов (электровозов, тепловозов и пр.) с целью обнаружения дефектов и определения их параметров, оценки качества и соответствия контролируемых узлов требованиям нормативной технической документации. ТК согласно технологической инструкции подлежат узлы локомотивов, работа которых сопровождается нагревом – выделением (поглощением) тепла в зонах возможного образования неисправностей. Специалисты по ТК локомотивов должны быть обучены по курсу ТОР-104 «Тепловизионный метод НК» в компании BALTECH. Отметим, что ТК локомотивов новое направление в диагностике локомотивов и многие методики проходят свою апробацию в условиях депо. Методы тепловизионного контроля локомотивов Общие положения Результаты ТК представляют собой термограммы (теплограммы), на основании анализа которых с помощью программы BALTECH Expert делаются выводы о наличии тепловых аномалий и уровне развития дефекта. ТК не заменяет обязательных испытаний, проводимых другими методами (например, вибродиагностика КМБ и КРБ с помощью виброанализатора BALTECH CSI 2130 или диагностика масел и смазок анализатором BALTECH OA-5000), а также осмотров, проверки работоспособности и измерения токовой нагрузки, которые должны проводиться в соответствии с ТО и ТР локомотивов. Периодичность ТК оборудования и узлов локомотива планируется и выполняется отделом неразрушающего контроля (отделом надежности) депо либо заместителем ТЧР по ремонту. ТК проводится в дополнение к проведению испытаний узлов и оборудования локомотивов по существующим технологическим инструкциям без вмешательства в технологический процесс ТО и ТР. Время проведения ТК зависит от условий испытания. Максимальные температурные показатели фиксируют на работающем оборудовании после выхода на заданный режим и достижения теплового равновесия в местах контроля. Если диагностические признаки проявляются в процессе выхода оборудования на рабочий режим, то тепловизионный контроль необходимо проводить во время переходного процесса с периодичностью, достаточной для построения динамической характеристики изменения тепловой аномалии. Если после снятия нагрузки контраст тепловых аномалий снижается, рекомендуется в первую очередь осматривать узлы с малой теплоемкостью. Например, аппаратура цепей управления, обмотки катушек реле контакторов, клеммовые рейки, предохранители с плавкими вставками и т.д. Для получения точных температурных показателей контролируемых объектов с помощью тепловизоров BALTECH TR-RW необходимо выбрать и установить на тепловизоре соответствующее значение коэффициента излучения контролируемой поверхности e в соответствии с РЭ на тепловизор BALTECH. При отсутствии информации о состоянии поверхности контролируемых узлов, при проведении ускоренных испытаний величину коэффициента излучения контролируемой поверхности устанавливают равной e=0,9. Фактическая температура объекта может быть определена по формуле  , ,где Трад – радиационная температура, измеренная прибором; ε – коэффициент излучения контролируемой поверхности. Рекомендуемая дальность ТК от 0,30 м до 5 м в зависимости от габаритных размеров объекта контроля и размеров предполагаемых тепловых дефектов. Для проведения ТК в кузове локомотива целесообразно использовать широкоугольный объектив и встроенную лампу в тепловизор BALTECH TR-0120RW. При невозможности обеспечения проведения контроля объекта с оптимального расстояния, контроль допускается ограничить общим панорамным снимком, охватывающим всю конструкцию. При ТК токоведущих частей, расположенных в небольших замкнутых объемах, возможны ошибки результатов из-за теплового отражения от нагревательных элементов, ламп освещения, соседних фаз и др. Влияние теплового отражения проявляется при контроле токоведущей части с малым коэффициентом излучения, обладающей хорошей отражательной способностью. В результате термографическая съемка может показать горячую точку (пятно), хотя в действительности это просто тепловое отражение (блик). Поэтому рекомендуется в подобных случаях производить ТК объекта под различными углами зрения и изменением местоположения тепловизора. При необходимости на время измерения отключается освещение объекта и т.п. Температура окружающей среды является одним из показателей учитывающимся при определении уровня дефекта. Особенностью ТК в ограниченном пространстве локомотива является наличие множества помех, влияющих на точность измерений: возможный нагрев солнечной радиацией, неравномерное и точечное освещение, плотное расположение оборудования, имеющего различный нагрев и многое другое. Поэтому многие рекомендации по проведению ТК отличаются от известных из области энергоаудита ограждающих конструкций, энергоснабжения и др. При проведении ТК внутри кузова за температурой окружающей среды принимают наименьшую температуру измеренную на массивных частях кузова или не нагретого оборудования. Проведение ТК локомотивов (диагностика электровозов и тепловозов) ограничено во времени. Поэтому качество ТК зависит от уровня подготовки оператора, прошедшего аттестацию по курсу ТОР-104. ТК большинства узлов локомотива может быть проведен при установке автоматического выбора диапазона температур. Верхний уровень диапазона температур на термограмме показывает температуру самого нагретого участка. Нижний уровень диапазона температур на данной термограмме может отличаться от температуры окружающей среды. В этом случае необходимо дополнительно провести съемку не нагретого оборудования вблизи контролируемых участков, например массивных затененных частей кузова. Ввиду плотного монтажа оборудования в кузове локомотива некоторые узлы видимы только на фоне более нагретых объектов и имеют малый нагрев относительно окружающей среды. Для анализа теплового поля таких узлов следует перейти в ручной режим настройки диапазона температур и установить верхний уровень температур равный заданному ограничению для данного узла, а нижний уровень равный температуре окружающей среды. Для проведения сравнения теплового состояния аналогичных узлов следует устанавливать фиксированный диапазон температур. Контроль качества полученных при проведении ТК термограмм производится визуально с использованием средств визуализации (дисплея) тепловизора BALTECH TR-0150RW. В случаях смазывания изображения на термограмме или при ошибках выбора диапазона измеряемых температур необходимо провести повторную тепловизионную съемку. После проведения тепловизионного контроля детальный анализ термограмм проводится с использованием ПЭВМ. Термограммы сохраняются с указанием условий проведения ТК для последующего сравнительного анализа. Браковочные критерии при тепловизионном контроле нагруженных узлов локомотивов При формировании браковочных критериев ТК учитывался опыт компании BALTECH, накопленный в других областях и особенности диагностики локомотивов. Не всегда ТК может проводиться на работающем оборудовании, часто неизвестна токовая нагрузка данного оборудования, время после приложения максимальной нагрузки и т.п. В частности, при проведении ТК внутреннего оборудования электровозов доступ оператора возможен только после снятия напряжения. В этом случае ТК проводится по определенной схеме в короткое время. Оператор определяет качественное состояние оборудования непосредственно на локомотиве (электровоз, тепловоз), с последующей обработкой сохраненных термограмм в программе BALTECH Expert. Пример проведения ТК электровоза Далее выдержка из инструкции диспетчера: 2.2.1.1 У диспетчера (или лица, ответственного за организацию маневровых работ, ТО) необходимо уточнить информацию о текущем месторасположении локомотива. Подготовить тепловизор BALTECH TR-0110RW согласно требований РЭ. 2.2.1.2 Проследовать на локомотив. Находясь на тракционных путях необходимо соблюдать правила охраны труда, согласно Инструкции по охране труда для слесаря по ремонту электровозов и электропоездов в ОАО «РЖД» (Утверждена распоряжением ОАО "РЖД" от 29 декабря 2006 года N 2595р. 2.2.1.3 Записать номер локомотива, дату и время проведения ТК в личный блокнот. При приемке локомотива ознакомиться с замечаниями локомотивной бригады о работе оборудования (журнал формы ТУ-152). 2.2.1.4 Включить и «прогреть» тепловизор, ввести необходимые корректировки согласно текущим условиям проведения ТК (температуру окружающего фона; среднее значение расстояния от тепловизора до объекта контроля от 1 до 5 м). 2.2.1.5 При проведении ТК на тракционных путях депо после отключения нагрузки и обесточивания токоведущих частей ЛИЧНО проверить опускание токоприемника. Получить у машиниста разрешение на допуск в ВВК, а также изъять у машиниста КУ (ключ управления) блокировочного устройства и реверсивно-режимную рукоятку. Проверка состояния аппаратов в ВВК допускается только в два лица. Изъятые ключи должны находиться у лица, проводящего работы в ВВК. При ТО-2 проверка состояния аппаратов в ВВК не проводится. 2.2.1.6 Произвести контроль и диагностику тепловизором BALTECH TR-0110RW всех доступных узлов и аппаратов локомотива, согласно приведенным ниже схемам для соответствующих типов электровозов. Регистрацию термограмм (теплограмм) проводят последовательно по намеченным участкам с фиксированного расстояния, по кадровой записью термограмм на флэш-память тепловизора BALTECH. 2.2.1.7 При проведении ТК ВВК локомотива провести визуальный осмотр пола под панелями аппаратов на предмет наличия следов расплавленного припоя (например, под гибкими шунтами электромагнитных контакторов включения вспомогательных машин – воздушного компрессора, фазорасщепителя), а также электропневматических контакторов включения ТЭД, ослабления поля. При наличии следов расплавленного припоя определить его источник и провести детальный ТК этого узла. 2.2.1.8 При оценке состояния электрических цепей используются допустимые температуры, приведенные в Приложении А таблица А.1. 2.2.1.9 Условия работы выпрямительной установки оценивают по максимальной температуре и разности температур отдельных элементов. Допустимая температура полупроводников (диодов, тиристоров) при эксплуатации находится в пределах 85–105С. Допустимые температуры выпрямительных установок по классам изоляции приведены в Приложении Г таблица Г.1. Максимальная температура нагрева внутренней структуры силового полупроводника (диода, тиристора) выпрямительной установки допускается не более 140С. Браковочные критерии температурных аномалий выпрямительной установки приведены в Приложении Г таблица Г.2. 2.2.1.10 Браковочные критерии ТК тяговых трансформаторов ОЦР электровозов выбирают согласно Приложения Е таблица Е.1 для класса изоляции В. Температура трансформаторного масла не должна превышать значений, указанных в Приложении Е таблица Е.1. При превышении температуры масла сверх допустимой необходимо принять меры для снижения нагрузки и выяснения причины возможной неисправности. Не допускается включение нагрузки при неработающем электронасосе, если температура масла выше + 30С. При резком повышении температуры масла сверх допустимой должен быть отключен трансформатор для выяснения и устранения причин неисправности. Не допускается включение трансформатора после вторичного срабатывания защиты, если не устранена неисправность. 2.2.1.11 Критерии оценки переходного реактора определяются по классу изоляции, приведены в Приложении А таблица А.2. 2.2.1.12 Вспомогательные машины контролируют по условиям нагрева проводников, контактных соединений (Приложение А таблица А.1) и нагрева подшипниковых узлов (Приложение Г таблица Г.2). 2.2.1.13 При завершении испытаний провести осмотр оборудования на отсутствие механических повреждений, наплывов или подгаров контактов аппаратов и других повреждений, которые в дальнейшем мешали бы нормальной работе оборудования. 2.2.1.14 Вернуть машинисту блокировочное устройство и ключ КУ. 2.2.1.15 После окончания ТК выключить тепловизор. 2.2.1.16 Доложить диспетчеру (или лицу, ответственному за организацию маневровых работ, ТО) о завершении и предварительной оценке результатов ТК локомотива для организации дальнейших работ по данному локомотиву. 2.2.1.17 Оформить результаты ТК согласно Приложения И настоящей Инструкции. Проверка тепловизором BALTECH узлов и аппаратов п.п.5.2.1.6 проводится, по схеме (рисунок 1) в последовательности: - блок силовых аппаратов № 1; - панель № 1; - выпрямительная установка № 1; - сглаживающий реактор № 1; - главный контроллер ЭКГ-8Ж; - переходной реактор ПРА; - силовой трансформатор ОЦР; - сглаживающий реактор № 2; - выпрямительная установка № 2; - панель № 2; - блок силовых аппаратов № 2. Диагностирование подвижного состава на железнодорожном транспорте позволяет существенно снизить эксплуатационные расходы на содержание и ремонт подвижного состава, выбрать рациональную систему ремонта с учетом технического состояния узлов и агрегатов оборудования, повысить надежность подвижного состава в эксплуатации. Диагностирование – процесс установления признаков, характеризующих техническое состояние объекта – локомотива, дизель-поезда и др. В настоящее время большое внимание многих предприятий железнодорожного транспорта уделяется инфракрасной диагностике. Инфракрасная диагностика - это наиболее перспективное и эффективное направление развития в диагностике локомотивов и локомотивных депо, которое обладает рядом достоинств: - безопасность персонала при проведении измерений; - не требуется отключение оборудования; - не требуется подготовки рабочего места; - большой объём выполняемых работ за единицу времени; - возможность определение дефектов на ранней стадии развития; - диагностика всех типов локомотивов; - малые трудозатраты на производство измерений; - наглядность, достоверность и точность диагностики. Тепловизионная диагностика является самым новым и эффективным средством диагностики локомотивного хозяйства во всех странах мира. В локомотивных депо тепловизоры должны применяться как диагностический комплекс во время технического обслуживания (ТО) и текущих ремонтов (ТР) локомотивов, а также для контроля и тепловизионной диагностики основного и вспомогательного оборудования на технологических участках, испытательных станциях, котельных депо и пр. Диагностика с помощью тепловизора проводится на основании превышения нормированной температуры узла или объекта согласно утвержденным нормам и пороговым уровням. Примерный перечень контролируемого оборудования для локомотивных депо: Электрооборудование тепловозов и электровозов, электрические схемы соединений электрических машин, принципиальные схемы электронных блоков, катушки…; Механическое оборудование - буксовые узлы, узлы колесно-моторного блока (КМБ) и колесно-редукторного блока (КРБ) на локомотиве; Энергоаудит зданий и сооружений, входящих в состав депо на потери тепла и соответственно экономии электроэнергии, например: возможна проверка утечки тепла из кабин машинистов. Основные отличия тепловизоров заключаются в наличии специализированного программного обеспечения, повышенном уровне виброустойчивости, наличием специальных палитр, повышенной ёмкости аккумуляторных батарей и комплектности приборов. Основные параметры диагностики узлов и деталей локомотивов представлены на рисунках. При использовании тепловизионной техники в ремонтных локомотивных депо достигаются следующие цели: Проверка исправности – убедиться, что в объекте нет ни одной неисправности, это наиболее полный вид контроля; Проверки работоспособности – оценка способности объекта выполнять все функции, предусмотренные его алгоритмом работы; Проверки функционирования – следить за тем, не появились ли неисправности, нарушающие работу в данное время Заключение В заключение нужно отметить, что развитие методов неразрушающего контроля и применение их как в производственной деятельности, так и в бытовой сфере значительно продвинулось даже за последние двадцать лет, упрощение проведение контроля над ОК и уменьшение необходимого базиса знаний у оператора позволяют встраивать во все сферы жизни человека. |