аыыы. 10609121 миронов. Белорусский национальный технический университет

Скачать 457.38 Kb. Скачать 457.38 Kb.

|

|

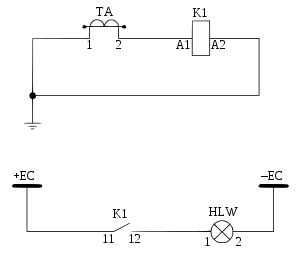

Министерство образования Республики Беларусь БЕЛОРУССКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (БНТУ) Энергетический факультет Кафедра «Электрические станции» ОТЧЁТ О НАУЧНО-ИССЛЕДОВАТЕЛЬСКОЙ РАБОТЕ ПЕРСПЕКТИВНЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ ЭНЕРГЕТИКИ Студент группы 10609121 Р. В. Миронов Научный руководитель П. И. Климкович Нормоконтроль М. С. Конохов Минск 2022 РЕФЕРАТ Отчет 30 с., 4 рис., 4 источн. УСТРОЙСТВА РЕЛЕЙНОЙ ЗАЩИТЫ, АВТОМАТИЧЕСКОЕ ПОВТОРНОЕ ВКЛЮЧЕНИЕ, СЕЛЕКТИВНОСТЬ, АВТОМАТИЗАЦИЯ, LONWORKS, ОПЕРАТИВНЫЕ ВЫЕЗДНЫЕ БРИГАДЫ. Объектом исследований являются строение, эксплуатация устройств релейной защиты и автоматики, а также сетевые технологии автоматизации, что они в себя включают, принципы и особенности их работы. В разделе «Эксплуатация и техническое обслуживание современных устройств релейной защиты» рассмотрены основные свойства и особенности устройств релейной защиты, а также подробности об их эксплуатации. В разделе «Сетевые технологии автоматизации» рассмотрены различные технологии автоматизации производств и их структура. СОДЕРЖАНИЕ стр. ВВЕДЕНИЕ Специалисты в областях инженерно-технической деятельности должны обладать определенным уровнем знания отраслей промышленности, поскольку производства разного рода находятся в более или менее тесном взаимодействии, а продукция одних отраслей промышленности используется другими отраслями. К тому же вся хозяйственная деятельность человека оказывает определенное, часто отрицательное воздействие на окружающую среду, а это в настоящее время является фактором, требующим постоянного эффективного и квалифицированного противодействия. Под энергетикой вообще следует понимать совокупность больших естественных (природных) и искусственных (созданных человеком) систем, предназначенных для получения, преобразования, распределения и использования в народном хозяйстве энергетических ресурсов всех видов. В более узком смысле будем считать энергетикой искусственную систему (отрасль промышленности), имеющую указанное выше назначение, определенную структуру, технологии, принципы организации деятельности и результаты этой деятельности, производящую и поставляющую энергоресурсы преимущественно в виде электрической и тепловой энергии. 1 Эксплуатация и техническое обслуживание современных устройств релейной защиты 1.1 Определение релейной защиты Релейная защита является основным видом электрической автоматики, без которой невозможна нормальная и надежная работа современных энергетических систем и предназначенная для защиты энергосистем и ее элементов от опасных последствий повреждений и ненормальных режимов. Релейная защита производит автоматическую ликвидацию аварии (при возникновении ненормальных режимов) или ее локализацию (отключение поврежденного элемента). Она тесно связана с другими видами электрической автоматики, предназначенной для предотвращения развития аварийных нарушений и быстрого восстановления нормального режима работы энергосистемы и электроснабжения потребителей; автоматического повторного включения (АПВ); автоматического включения резервных источников питания (АВР); автоматической частотной разгрузки (АЧР) и др. Релейная защита – непрерывно изменяющаяся и раcширяющаяся область электроэнергетики, использующая сейчас микропроцессорную аппаратуру и компьютерные программы не только для защиты, но и для комплексного управления электроустановками. Есть еще одно определение: релейной защитой называется устройство, реагирующее на возникновение в электрической установке аварий или ненормальных режимов. Релейная защита представляет собой электрическую схему, состоящую из одного или несколько реле – специальных. Сегодня согласно ГОСТ 16022-70, под реле принято понимать автоматически действующий аппарат, предназначенный при заданном значении воздействующей величины, характеризующей определенное явление, производить скачкообразные изменения в системах. Иными словами, реле – это автоматический аппарат, контролирующий разнообразные значения физических величин, называемых управляющими величинами, и воздействующий на значение другой физической величины, называемой управляемой величиной. Отличительный признак реле – скачкообразное изменение управляемой величины при достижении управляющей величиной определенного, заранее установленного значения. Реле является основным элементом всякой схемы релейной защиты. Реле предназначены для организации управления, контроля и автоматизации процессов, реализуемых электротехническими устройствами, а также для защиты электрооборудования и электрических сетей от нормальных режимов работы. При коротком замыкании, в замкнутом контуре появляется большой ток, увеличивается падение напряжения на элементах оборудования, что ведет к общему понижению напряжения во всех точках сети и нарушению работы потребителей. 1.2 Основные требования к устройствам релейной защиты и автоматики Основными требованиями для устройств релейной защиты являются селективность, быстродействие, чувствительность и надежность. Селективность – свойство релейной защиты, характеризующее способность выявлять именно поврежденный элемент электроэнергетической системы и отключать этот элемент от исправной части электроэнергетической системы (ЭЭС). Защита может иметь абсолютную или относительную селективность. Защиты с абсолютной селективностью действуют принципиально только при повреждениях в их зоне. Защиты с относительной селективностью могут действовать при повреждениях не только в своей, но и в соседней зоне. А селективность отключения поврежденного элемента ЭЭС при этом обеспечивается дополнительными средствами (например, выдержкой времени срабатывания). Быстродействие – свойство устройств релейной защиты, характеризующее скорость обнаружения и отделения от системы повреждённых элементов. Показателем быстродействия является время срабатывания защиты, что является интервалом времени от момента возникновения повреждения до момента отделения от сети повреждённого элемента. Чувствительность – это свойство, характеризующее способность релейной защиты выявлять повреждения в конце установленной для неё зоны действия в минимальном режиме работы энергосистемы. Другими словами – это способность чувствовать те виды повреждений и ненормальных режимов, на которые она рассчитана, в любых состояниях работы защищаемой электрической системы. Показателем чувствительности выступает коэффициент чувствительности, который для максимальных защит (реагирующих на возрастание контролируемой величины) определяется как отношение минимально возможного значения сигнала, соответствующего отслеживаемому повреждению, к установленному на защите параметру срабатывания (уставке). Надежность – это свойство, характеризующее способность релейной защиты действовать правильно и безотказно во всех режимах контролируемого объекта при всех видах повреждений и ненормальных режимов, при которых данная защита предназначена, и не действовать в нормальных условиях, а также при таких повреждениях и нарушениях нормального режима, при которых действие данной защиты не предусмотрено. Резервирование следующего участка – важное требование. Если защита по принципу своего действия не работает за пределами основной зоны, ставят специальную резервную защиту. Если говорить другими словами, то надежность – это свойство релейной защиты, характеризующее её способность самостоятельно выполнять свои функции в любых условиях эксплуатации. Основные показатели надёжности – время безотказной работы и интенсивность отказов (количество отказов за единицу времени). Для обеспечения нормальных условий работы электрических сетей и предупреждения развития аварий необходимо быстро реагировать на всяческие изменения режима работы, сразу отделить сломанное оборудование от исправного и при необходимости включить резервный источник для питания потребителей. Данные функции выполняют так называемые устройства релейной защиты и автоматики (РЗА) (рис. 1.1). Устройства релейной защиты в случае возникновения аварийных режимов отключают все поврежденные приборы на участке.  Рисунок 1.1 – Релейный шкаф Рисунок 1.1 – Релейный шкаф1.3 Основные органы релейной защиты Пусковые органы непрерывно контролируют состояние и режим работы защищаемого участка цепи и реагируют на возникновение коротких замыканий и нарушения нормального режима работы. Выполняются обычно с помощью реле тока, напряжения, мощности и др. Измерительные органы определяют место и характер повреждения и принимают решения о необходимости действия защиты. Измерительные органы также выполняются с помощью реле тока, напряжения, мощности и др. Функции пускового и измерительного органа могут быть объединены в одном органе. Логическая часть – это схема, которая запускается пусковыми органами, анализирует действия множества измерительных органов, производит предусмотренные действия (отключение выключателей, запуск других устройств, подача сигналов.). Логическая часть состоит из элементов времени, логических элементов, промежуточных и указательных реле, дискретных входов и аналоговых выходов микропроцессорных устройств защиты. 1.4 Токовая защита Токовая защита – это разновидность релейной защиты, которая реагирует на превышение тока на защищаемом участке сети по отношению к току срабатывания, или уставке. В зависимости от того, каким образом обеспечивается селективность действия с последующей (от источника питания) защитой, различают максимальную токовую защиту (МТЗ) и токовую отсечку (ТО). В радиальных (разомкнутых) сетях на высоковольтных линиях класса напряжения 6-10 кВ и выше наиболее распространённым вариантом организации защит от трёхфазных и междуфазных коротких замыканий является применение двухступенчатой защиты, включающей МТЗ и ТО. Для реализации МТЗ в ряде случаев применяются реле с зависимой от времени защитной характеристикой, а для ТО всегда с независимой. При этом защита может выполняться на двух отдельных реле, или на одном реле, совмещающем обе ступени (например, РТ-80 и РТ-90), а также на базе цифровых многоступенчатых реле. 1.5 Пример логической части релейной защиты Далее изображена схема устройства релейной защиты (рис. 1.2). Катушка реле тока K1 (контакты А1 и А2) включена последовательно со вторичной обмоткой трансформатора тока ТА. При коротком замыкании, на участке цепи, в котором установлен трансформатор тока, возрастает сила тока, и пропорционально ей возрастает сила тока во вторичной цепи трансформатора тока. При достижении силой тока значения уставки реле K1, оно сработает и замкнёт рабочие контакты (11 и 12). Цепь между шинами +EC и -EC замкнётся, после чего запитает эту сигнальную лампу. Эта приведена как простейший пример, так как в эксплуатации используются более сложные логические схемы.  Рисунок 1.2 Схема РЗА 1.6 Осмотры устройств релейной защиты и автоматики Устройства релейной защиты и автоматики эксплуатируют местные службы релейной защиты, автоматики и телеизмерений. Поэтому оперативный персонал осматривает эти устройства, проверяет их исправность и готовность к действию не реже одного раза в месяц при наличии телесигнализации о неисправности устройств. Если они отсутствуют, осмотры проводят не реже в неделю при обслуживании подстанций оперативными выездными бригадами (рис. 1.3). При осмотре устройств релейной защиты, автоматики и измерений обслуживающий персонал изучает записи в журнале релейной защиты или картах РЗА о всех работах, выполненных за прошедший после последнего осмотра период, изменения в уставках, схемах, устройствах РЗА, повторно введенных или выведенных из работы и записи в оперативном журнал.  Рисунок 1.3 Работа оперативной выездной бригады После этого проверяют исправность аварийной и предупредительной сигнализации, сигнализации положения выключателей, наличие напряжения на шинах оперативного тока, всех источников постоянного и переменного тока и режим работы подзарядных устройств по стационарным приборам контролирует сопротивление изоляции цепей тока. По сигнализации проверяют исправность цепей управления выключателями и другими коммутационными аппаратами, наличие оперативного тока во всех устройствах и цепях РЗА, управления, исправность предохранителей и АВР источников оперативного тока, правильность положения автоматических выключателей, рубильников и других коммутационных аппаратов в схеме АВР и соответствие их положений первичной схеме. По установленным измерительным приборам контролируют исправность цепей трансформаторов напряжения, предохранителей. Осматривают устройства защиты и автоматики на щите управления, релейном щите, в коридорах. Возвращают в начальное положение указательные реле, сработавшие от случайных причин. Осматривают и проверяют готовность к действию фиксирующих приборов. Обо всех неисправностях, выявленных при осмотре, делают записи в релейном журнале и немедленно докладывают диспетчеру и руководству местной службы РЗА. Оперативный персонал может самостоятельно устранить некоторые неисправности, к ним относятся: – включение автоматических выключателей или замена плавких вставок в цепях питания устройств релейной защиты; – вывод из работы всех устройств РЗА при обрыве цепей отключения выключателя или другого коммутационного аппарата, с последующим выполнением диспетчером мероприятий, предусмотренных для присоединения, полностью отключенного от релейной защиты; – определение места повреждения при появлении в цепях оперативного тока замыкания на землю; – отключение устройств, действующих на автоматическое включение выключателя, при повреждении выпрямителей, питающих цепи включения электромагнитных приводов. Все работы в устройствах РЗА, как правило, выполняет персонал релейной службы по заранее оформленным заявкам. Период эксплуатации или срок службы устройства до списания определяется моральным либо физическим износом устройства до такого состояния, когда восстановление его становится нерентабельным. В срок службы устройства, начиная с проверки при новом включении, входит, как правило, несколько межремонтных периодов, каждый из которых может быть разбит на характерные с точки зрения надежности этапы: период приработки, период нормальной эксплуатации и период износа. Устанавливаются следующие виды планового техобслуживания (ТО) устройств РЗА: – проверка при новом включении (наладка) (Н); – первый профилактический контроль (К1); – профилактический контроль (К); – профилактическое восстановление (ремонт) (В); – тестовый контроль (Т); – опробование; – технический осмотр. Кроме того, в процессе эксплуатации могут проводиться следующие виды внепланового ТО: внеочередная и послеаварийная проверки. Проверки при новом включении устройств РЗА, в том числе вторичных цепей, измерительных трансформаторов и элементов приводов коммутационных аппаратов, относящихся к устройствам РЗА, проводятся перед включением вновь смонтированных устройств и после реконструкции действующих устройств, связанных с установкой новой дополнительной аппаратуры, переделкой находящейся в работе аппаратуры, или после монтажа новых вторичных цепей. Задачей ТО в период приработки с учетом особенностей релейной защиты является выявление приработочных отказов и предотвращение отказов функционирования по этой причине. Для устройств РЗА приработочные отказы наиболее характерны в начальный период эксплуатации. В остальные межремонтные периоды они возникают значительно реже. Период приработки начинается с проведения наладочных работ перед включением устройства в эксплуатацию, которые при тщательном их выполнении обеспечивают выявление и устранение большей части приработочных отказов. Однако всегда имеется вероятность, что какие-то дефекты не будут обнаружены или появятся после проведения наладки. Кроме того, при наладке могут не проявиться скрытые дефекты элементов, которые выявятся спустя некоторое время после ввода устройства в эксплуатацию. К ним могут быть отнесены, например, ослабленная межвитковая изоляция обмоток реле и трансформаторов, наличие надломов в проволочных сопротивлениях, скрытые дефекты в радиоэлектронной аппаратуре. Таким образом, с окончанием наладочных работ и вводом устройства в работу период приработки не считается оконченным. Проведение через некоторое время после наладки еще одной проверки, после которой с достаточно большой вероятностью можно считать, что приработочные отказы выявлены и устранены. Такая проверка названа первым профилактическим контролем. Срок проведения этого контроля определяется в основном двумя противоречивыми факторами. С одной стороны, необходимо некоторое время для проявления скрытых дефектов и, следовательно, чем больше это время, тем вероятнее их проявление. С другой стороны, с увеличением интервала между включением устройства в эксплуатацию и первым профилактическим контролем увеличивается вероятность отказа функционирования устройства. 1.7 Задачи технического обслуживания релейной защиты Задачей ТО в период деградации является своевременное профилактическое восстановление или замена изношенных элементов устройства с тем, чтобы предотвратить резкое возрастание параметра потока отказов. Соответствующий вид ТО с учетом ремонтопригодности большинства элементов устройств РЗА назван профилактическим восстановлением. Периодичность профилактического восстановления устройства определяется периодичностью восстановления его элементов, которая в свою очередь определяется ресурсом этих элементов. Задачей ТО в период нормальной эксплуатации, т. е. между двумя восстановлениями, является выявление и устранение возникших отказов и изменений параметров устройства с целью предотвращения возможных отказов функционирования. Соответствующие виды ТО называются профилактическим контролем и тестовым контролем. Профилактический контроль заключается в проверке работоспособности всего устройства РЗА. Тестовый контроль, как дополнительный вид ТО, применяется для микроэлектронных и устройств, имеющих соответствующие встроенные средства. При тестовом контроле осуществляется, как правило, проверка работоспособности части устройства. Периодичность профилактического и тестового контроля определяется рядом факторов: параметром потока отказа; параметром потока требований к функционированию; ущербом от отказа функционирования устройства РЗА; затратами на проведение профилактического контроля; вероятностью ошибок персонала в процессе проведения профилактического контроля. Кроме профилактического контроля, в период нормальной эксплуатации предусмотрено при необходимости проведение периодических опробований. Назначением периодических опробований является дополнительная проверка работоспособности наименее надежных элементов устройств РЗА: реле времени с часовым механизмом, технологических датчиков, приводов коммутационных аппаратов (исполнительных механизмов). При частичном изменении схем или реконструкции РЗА, при восстановлении цепей, нарушенных в связи с ремонтом другого оборудования, при необходимости изменения уставок или характеристик реле и устройств проводятся внеочередные проверки. Послеаварийные проверки проводятся для выяснения причин отказов функционирования или неясных действий РЗА. Периодически должны проводиться внешние технические осмотры аппаратуры и вторичных цепей, проверка положения переключающих устройств и испытательных блоков. Период эксплуатации или срок службы устройства до списания определяется моральным либо физическим износом устройства до такого состояния, когда восстановление его становится нерентабельным. В срок службы устройства, начиная с проверки при новом включении, входит, как правило, несколько межремонтных периодов, каждый из которых может быть разбит на характерные с точки зрения надежности этапы: период приработки, период нормальной эксплуатации и период износа. Таким образом, с окончанием наладочных работ и вводом устройства в эксплуатацию период приработки не может считаться законченным. Необходимо проведение через некоторое время после наладки еще одной проверки, после которой с достаточно большой вероятностью можно считать, что приработочные отказы выявлены и устранены. Такая проверка названа первым профилактическим контролем. Срок проведения этого контроля определяется в основном двумя противоречивыми факторами. С одной стороны, необходимо некоторое время для проявления скрытых дефектов и, следовательно, чем больше это время, тем вероятнее их проявление. С другой стороны, с увеличением интервала между включением устройства в эксплуатацию и первым профилактическим контролем увеличивается вероятность отказа функционирования устройства. Периодичность профилактического восстановления устройства определяется периодичностью восстановления его элементов, которая в свою очередь определяется ресурсом этих элементов. При частичном изменении схем или реконструкции РЗА, при восстановлении вторичных, нарушенных в связи с ремонтом другого оборудования, при необходимости изменения уставок или характеристик реле и устройств проводятся внеочередные проверки. Послеаварийные проверки проводятся для выяснения причин отказов функционирования или неясных действий РЗА. Периодически должны проводиться внешние технические осмотры аппаратуры. 2 Сетевые технологии автоматизации 2.1 Первое применение автоматизации в истории Автоматизация – одно из направлений научно-технического прогресса, использующее саморегулирующие технические средства и математические методы с целью освобождения человека от участия в процессах получения, преобразования, передачи и использования энергии, материалов, изделий или информации, либо существенного уменьшения степени этого участия или трудоёмкости выполняемых операций. Термин «автоматизация», основанный на более раннем слове «автоматический» (поступающий с автомата), не был широко использован до 1947 года, когда Форд создал отдел автоматизации. Именно в это время индустрия быстро принимала контроллеры обратной связи, которые были введены в 1930-х годах. 2.2 Сетевая автоматизация сегодня В промышленных сетях применяются десятки коммуникационных технологий и протоколов. Они позволяют создавать распределенные системы, объединяющие различные датчики, контроллеры и исполнительные устройства. Подключение перечисленных устройств к сетям обычно осуществляется с помощью сложных специализированных протоколов: Profibus, Factory Instrumentation Protocol (FIP), ControlNet, Interbus-S, DeviceNet, WorldFIP, LongWork или Modbus Plus. Протоколы разработаны с учетом особенностей производства и технических систем, обеспечивают надежные соединения и высокую точность управления. Оборудование, для которого они предназначены, должно устойчиво работать при высоких температурах или влажности, в условиях сильной вибрации или химически активной среды. Между тем кроме надежности функционирования все более важными требованиями в промышленных системах становятся функциональные возможности, простота инсталляции и обслуживания, адаптируемость к специфическим условиям, соответствие общепринятым стандартам. Несмотря на попытки стандартизации, производители продолжают развивать разные технологии, шинные интерфейсы, архитектуры контроллеров, операционные системы реального времени, протоколы, языки программирования и продвигать собственные сетевые решения для связи оборудования контроля и управления производственными процессами. Включение в сеть промышленных устройств – процесс во многом более сложный, чем объединение в сети ПК и телекоммуникационных устройств. Наличие многочисленных несовместимых реализаций в области промышленных сетей затрудняет интеграцию в единую систему компонентов разных производителей и препятствует широкому распространению интеллектуальных устройств. Уже почти два десятка лет предпринимаются попытки разработать стандарт в области цифровых коммуникаций для систем автоматизации (рис. 2.1), дабы уйти от закрытых решений.  Рисунок 2.1 – Структура промышленной системы автоматизации Столь большие сроки вызваны особенностями данной отрасли. Сфера технологий промышленной связи в значительной степени фрагментирована, прежде всего, вследствие разнообразия областей применения. Это автоматизация в разных отраслях промышленности, интеллектуальные здания, различные технические системы (например, автомобильная и авиакосмическая отрасли) – везде необходим некий физический способ объединения промышленных или бортовых компьютеров, контроллеров, датчиков, исполнительных механизмов, оборудования ввода/вывода, согласующих и других устройств. 2.3 Общее определение распределенных систем управления Ведущие крупные производители компонентов систем управления стараются выпускать не отдельные классы устройств, а программно-технические комплексы. В них прежде всего входят наборы устройств, из которых можно комплектовать функционально законченные системы. Главной отличительной чертой устройств, входящих в эти комплексы, является их информационная совместимость, возможность всех этих устройств обмениваться между собой информацией. Входят в эти комплексы и программные пакеты, необходимые для программирования и настройки аппаратных средств. Каждая компания при подготовке к выпуску таких комплексов выбирает для себя определенный круг сетевых технологий, стандартных протоколов и интерфейсов, которые она использует в своих устройствах. Исследования показывают, что для каждого периода времени, соответствующего определенному уровню развития вычислительной техники, и для суммарного потока задач, возникающих на объекте, существуют оптимальный уровень децентрализации вычислительных ресурсов и определенный подход к структурной реализации системы управления этого объекта. Выбор компанией тех или иных сетевых технологий определяется той нишей рынка средств автоматизации, в которой она видит свои устройства, ориентируясь на конкретные отрасли промышленности, набор характеристик, которые она принимает для своих устройств за типовые. 2.4 Технология LonWorks LonWorks – сетевая технология автоматизации, разработанная для применения на транспорте, в промышленности и строительстве. Технология создана американской компанией Echelon, основанной в 1986 году Майком Маркуллой, бывшим сотрудником корпораций Intel и Apple. Штаб-квартира компании находится в Сан-Хосе. Основы технологии LonWorks были заложены в начале 90-х годов прошлого века, когда инженерами компании Echelon были разработаны специализированный микропроцессор Neuron Chip (впервые был представлен в декабре 1990 года), коммуникационный протокол LonTalk и первое инструментальное программное обеспечение для разработки и проектирования. С тех пор технология непрерывно развивается и приобрела статус международного и национального стандарта ряда стран. На международный рынок технологию LonWorks продвигает Международная ассоциация LonMark, объединяющая более 300 компаний по всему миру. C 2007 года действует российское национальное отделение Ассоциации. Топология сетей LonWorks: шина, кольцо, звезда, свободная. Поддерживаемые среды передачи: витая пара, оптический кабель, коаксиальный кабель, радиоканал, силовая электросеть, IP-сети, ИК-канал. Наиболее распространенная среда передачи – витая пара. Физическую структуру сетей LonWorks определяют канал (физическая среда передачи данных) и сегмент (участок физической среды передачи данных или канала, соединенный с портом маршрутизатора или репитера) сети. Базовое понятие сети LonWorks – сетевая переменная. Механизм сетевых переменных служит основой для информационного обмена в сетях LonWorks. Любое изменение значения выходной сетевой переменной узла-сенсора автоматически передается всем узлам сети, с входными сетевыми переменными которых связана данная переменная. Сейчас стандарт LonWorks описывает более 180 типов стандартных переменных, Standard Network Variable Types (SNVT) и более 160 стандартных типов конфигурационных параметров, Standard Configuration Parameter Types (SCPT). Логическая адресация узлов LonWorks реализуется через понятия домена, номера подсети и номера узла. Один домен может включать до 255 подсетей, а каждая подсеть – до 127 устройств. Таким образом, в одном домене может быть до 32385 узлов. Число доменов в сети LonWorks практически не ограничено (до 248). Узлы, принадлежащие различным доменам, не могут связываться по сети напрямую. В этом случае связь осуществляется через специальные сетевые устройства – мосты и маршрутизаторы. Один из важнейших структурных компонентов менеджмента сетей LonWorks – сетевая операционная система LonWorks Network Services (LNS), представляющая собой клиент-серверную платформу для проектирования, администрирования и мониторинга сетей LonWorks и поставляемая Echelon. Коммерческая особенность технологии LonWorks – необходимость отчислять компании Echelon плату в размере 5 долл. за загрузку и ввод в эксплуатацию каждого сетевого узла (так называемые кредиты). На российском рынке технология LonWorks представлена продукцией таких производителей, как Beckhoff, Echelon, Elka, Loytec, S+S Regeltechnik, Svea, Thermokon, Wago и ряда других. Наиболее распространенное инструментальное средство LonWorks – программный пакет LonMaker, поставляемый компанией Echelon и созданный на основе программы визуального проектирования Visio компании Microsoft. 2.5 Технология Konnex/ European Installation Bus Европейский стандарт Konnex/European Installation Bus (KNX/EIB) получил широкое распространение в начале 1990-х годов, объединив три стандарта – французский Batibus, голландский European Home Systems (EHS) и немецкий EIB. Тогда же европейские электротехнические компании организовали ассоциацию European Installation Bus Association, переименованную в 2006 году в международную ассоциацию Konnex. С 2003 года действует российское национальное отделение Konnex. Основы технологии KNX/EIB заложила немецкая компания Siemens, разработавшая и начавшая производство необходимых аппаратных средств. В конце 2003 года стандарт KNX/EIB был утвержден как европейский стандарт электронных систем для дома и здания EN50090, а в 2006 году – как международный стандарт автоматизации зданий International Organization for Standardization/International Electrotechnical Commission (ISO/IEC). Топология сетей KNX/EIB: шина, свободная. Среды передачи: витая пара, радиоканал, силовая электросеть, инфракрасный канал. Физическую структуру сетей KNX/EIB определяют следующие понятия: линия (физическая среда передачи данных), сегмент (часть линии со своим блоком питания) и область (совокупность линий). В каждой области может быть объединено до 15 линий. Объединение линий в область производится с помощью главной ее линии. Одна линия может обслуживать от 64 (один сегмент) до 256 (четыре сегмента) узлов. В сеть KNX/EIB может быть включено до 15 областей, объединенных магистральной линией. Все линейные соединения выполняются с помощью шинных соединителей. Таким образом, теоретическая емкость одной сети KNX/EIB примерно 57600 узлов. Скорость передачи данных для витой пары свободной топологии составляет 9,6 Кбит/с. Технология KNX/EIB использует метод множественного доступа к шине с контролем несущей CSMA/CA. При этом максимальное расстояние между узлами одной линии не должно превышать 700 м, максимальное расстояние между узлом сети и блоком питания – 350 м, а общая длина кабеля одной линии – 1000 м. Традиционно в KNX/EIB все узлы делят на датчики и исполнительные механизмы. Сенсоры посылают сообщения, а актуаторы их принимают и соответствующим образом на них реагируют. Адресацию узла KNX/EIB делают на одиночном и групповом уровнях. Двухбайтный индивидуальный адрес узла состоит из трех полей: область (4 бита) – линия (4 бита) – устройство (8 бит). В основном индивидуальный адрес служит для конфигурирования и диагностики узлов. Двухбайтный групповой адрес может иметь двухкомпонентую структуру: группа (4 бита) – подгруппа (11 бит) или трехкомпонентную структуру: группа (4 бита) – промежуточная группа (3 бита) – подгруппа (8 бит). Групповая адресация производится независимо от физического расположения узлов в сети, отражая функциональную нагрузку адресуемого объекта. Например, групповой адрес 4.97 может означать «включение света на кухне». Групповая адресация – основа логической организации сети KNX/EIB, в соответствии с которой объекты узлов коммутируют друг с другом посредством телеграмм. Стандарт KNX/EIB описывает стандартные типы данных – однобитовые (1.00x), двухбитовые (2.00x) и. т. д. – для всех типовых задач: включения/выключения, диммирования, передачи физических величин и так далее. Полный список стандартизованных данных можно найти на сайте ассоциации Konnex. На российском рынке технология KNX/EIB представлена продукцией таких известных компаний, как Busch-Jaeger, Berker, Gira, Jung, Merten, Siemens, Lingg&Janke и некоторых других. Сегодня основным инструментальным ПО KNX/EIB является пакет EIB Tools Software (ETS3), эксклюзивно распространяемый ассоциацией Konnex. 2.6 Технология Modbus Modbus – коммуникационный протокол, основанный на клиент-серверной архитектуре (запрос-ответ). Разработан фирмой Modicon для использования в контроллерах с программируемой логикой (ПЛК). Стал стандартом промышленности и широко применяется для организации связи промышленного электронного оборудования. Использует для отправки данных такие последовательные линии связи, как Recommended Standard (RS) и Transmission Control Protocol (TCP), а также Internet Protocol (IP), что в настоящее время поддерживается некоммерческой организацией Modbus-IDA. Стандартные MODBUS-порты в контроллерах MODICON используют RS-232C совместимый последовательный интерфейс. Контроллеры могут быть соединены напрямую или через модем. Контроллеры соединяются используя технологию главный-подчиненный, при которой только одно устройство может инициировать передачу (сделать запрос). Другие устройства передают запрашиваемые главным устройством данные, или производят запрашиваемые действия. Типичное главное устройство включает в себя ведущий процессор и панели программирования. Типичное подчиненное устройство – программируемый контроллер. Главный может адресоваться к индивидуальному подчиненному или может инициировать широкую передачу сообщения на все подчиненные устройства. Подчиненное устройство возвращает сообщение в ответ на запрос, адресуемый именно ему. Ответы не возвращаются при широковещательном запросе от главного. В сетях MODBUS может быть использован один из двух способов передачи: American Standard Code for Information Interchange (ASCII) или Remote Terminal Unit (RTU). Пользователь выбирает необходимый режим вместе с другими параметрами (скорость передачи, режим паритета и. т. д.) во время конфигурации каждого контроллера. Протокол Modbus описывает единый простой формат передачи данных Protocol Data Unit (PDU), который в свою очередь входит в полный пакет Application Data Unit (ADU). Формат ADU меняется в зависимости от типа линии связи. Существуют несколько режима протокола. Modbus RTU- для передачи по последовательным линиям связи (в основном RS-485, реже RS-422/RS-232). Modbus ASCII- для передачи по последовательным линиям связи (в основном RS-485). Modbus TCP для передачи данных по сетям TCP/IP.Протокол Modbus RTU предполагает одно ведущее устройство в линии (master), которое может передавать команды одному или нескольким ведомым устройствам (slave), обращаясь к ним по уникальному в линии адресу. Синтаксис команд протокола позволяет адресовать 247 устройств на одной линии связи стандарта RS-485 (реже RS-422 или RS-232). 2.7 Технология Building Automation Control network Building Automation Control network (BACnet) представляет из себя коммуникационный протокол для автоматизации зданий, разработанный ассоциацией The American Society of Heating, Refrigerating and Air-Conditioning Engineers (ASHRAE), а недавно получивший статус еще и стандарта ISO 16484. Главная цель протокола BACnet – стандартизировать взаимодействие между устройствами систем автоматизации зданий от различных производителей, позволяя вести обмен информацией и работу оборудования. В 1987 году ASHRAE предприняла попытку разработать протокол (набор правил), управляющий взаимодействием между различными устройствами, используемыми в системах автоматизации зданий. В настоящее время стандарт BACnet принят АНСИ (Американский Национальный Институт Стандартов), а также получил международное признание и был адоптирован в ряде стран в качестве национального стандарта. Так была заложена основа для будущего развития этой области промышленности. ВАСnet – устройства по своей физической сущности напоминают другие стандартные устройства систем автоматизации зданий, но их физическая форма – это не главное, так как BACnet – это всего лишь набор правил по взаимодействию между устройствами в системах автоматизации здания. Микропроцессоры устройств программируются, а значит, они смогут «понимать» друг друга и соответствовать общим требованиям протокола BACnet. Физическая природа самого устройства остается неизменной. Каждое устройство сети BACnet описывается набором стандартизированных объектов. Количество одинаковых объектов, составляющих устройство, не ограничено. Стандарт определяет типы объектов. Стандарт определяет также и классы прикладных задач, которые выполняют устройства: – тревоги и события; – доступ к файлам; – доступ к объектам; – управление удалённым устройством; – виртуальный терминал. Классы прикладных задач описываются набором служб (сервисов), которые используются для общения между устройствами. Все эти свойства стандарта одинаковы для всех производителей устройств BACnet, что позволяет создавать сети, построенные на общем программном обеспечении практически неограниченной емкости. В качестве физических уровней BACnet использует следующие технологии: – Ethernet; – BACnet/IP; – RS-232; – Master-Slave/Token-Passing (MS/TP) через RS-485; – LonTalk. 2.8 Технология Crestron Компания Crestron Electronics ведущий мировой производитель систем автоматизации и управления, имеющий штаб-квартиру в США. Среди предлагаемых решений, устройства управления комплексными аудио-видео сетями, освещением, климатом, системами охраны – то есть, всем оборудованием, устанавливаемым в пределах одного помещения. Фирма Crestron имеет богатый опыт и сильную компетенцию в области домашней автоматики, управлении аудио-видео оборудованием и оснащении различных конференций. Нас будут интересовать две первые возможности. Система строится на основе применения широкого спектра управляющих центральных контроллеров и исполнительно-командных блоков. Центральный блок (процессор) устанавливается в стойке, из которой прокладываются провода к управляющим контроллерам и панелям, находящимся в тех помещениях, где ими предполагается пользоваться. Например, если в гостиной установлен домашний кинотеатр, а также хочется здесь же управлять светом, шторами и климатом в помещении (температура, влажность), то появляется настенная или переносная сенсорная панель Crestron, при этом центральный процессор может находиться совсем в другом помещении (например, в подвале дома). В данном сегменте рынка у Crestron есть сильный конкурент – ещё одна американская фирма American Motors Experimental (AMX). Принципы построения систем схожи. Различается внешний вид, программирование и набор устройств. Поэтому, по большому счету, всё что мы говорим о Crestron, действительно также и для AMX. Выбор системы – дело вкуса и других потребительских свойств (цена, сроки поставки, конкретные требования заказчика). Основной целью приложений системы управления Crestron является автоматизация объектов окружения. Данное оборудование применяется для интегрированного управления аудио-видео системами, освещением, шторами, жалюзи, микроклиматом, системами безопасности. Система позволяет с единой панели управления: – осуществлять необходимые регулировки – включение/выключение акустических систем; – установку уровня громкости; – уровня освещённости; – открытие/закрытие штор; – выбирать желаемый источник информации (компьютер, спутниковый или обычный тюнер, CD, LD, или DVD - проигрыватель, видеомагнитофон); – управлять устройствами для отображения информации (видеопроектором, проектором слайдов, монитором.); – регулировка микроклимата. Одним из основных достоинств систем управления Crestron является широчайший ассортимент интерфейсов пользователя: сенсорных и клавишных панелей, радио и инфракрасных пультов. Цифровые сети являются базисом для объединения и организации совместной работы отдельных элементов системы. Прежде всего они связывают воедино компоненты низовых систем управления – отдельных станков, линий. Именно они объединяют в единое целое контроллеры, модули ввода/вывода, операторные панели, другие компоненты, хотя, конечно, используются и в более широком смысле – объединяют различные уровни управления предприятием, служат для дистанционного, в том числе удаленного, управления. Именно поэтому производители компонентов систем управления почти все без исключения наделяют свои устройства теми или иными сетевыми интерфейсами, открывая перед проектировщиками автоматизированных систем управления технологическим процессом широчайшие возможности по компоновке в единое целое самых разнообразных устройств и создания систем, выполняющих самый широкий спектр задач. ЗАКЛЮЧЕНИЕ Исходя из проведенной научно-исследовательской работы можно сделать вывод, что устройства релейной защиты и сетевые технологии автоматизации занимают важное место в промышленности. Обе эти технологии активно применяются на предприятиях. Те же устройства релейной защиты и автоматики экономят огромное количество денег благодаря тому, что не дают дорогостоящему оборудованию сгореть из-за коротких замыканий, а сетевые технологии автоматизации упрощают и ускоряют процесс производства чего-либо. СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1 Федосеев, А. М. Релейная защита энергетических систем : учебник для вузов / А. М. Федосеев. – М. : Энергия, 1976. − 560 с. 2 Чернобровов, Н. В. Релейная защита энергетических систем : Учеб. пособие для техникумов / А. М. Гринин, А. В. Семёнов. – М. : Энергоатомиздат, 1998. − 800с. 3 Правила устройства электроустановок / Минэнерго России. – М. : Энергоатомиздат, 2005. – 206 с. 4 Евдокимов, Ф. Е. Общая электротехника : учебно-методическое пособие / Ф. Е. Евдокимов. – М. : Высшая школа, 1990. – 140 с. |