Лекция №2. Безопасность эксплуатации грузоподъемных машин Вопрос Назначение и опасности при эксплуатации грузоподъемных машин

Скачать 1.3 Mb. Скачать 1.3 Mb.

|

|

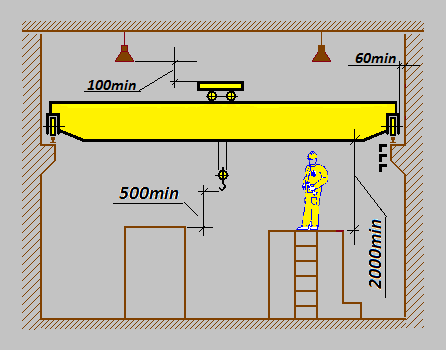

3.2. Режимы работы грузоподъемных машин Для ГПМ характерна работа циклическая работа. Цикл – это время работы машины, включающее рабочие операции (перемещение груза) и холостые перемещения грузозахватного органа, а также время закрепления груза на грузозахватном органе или его захвата и пауз в работе. По завершении цикла машина возвращается в исходное положение. Грузозахватный орган машины с грузом или без него совершает возвратно-поступательные движения, а механизмы реверсируются. Цикличность работы обуславливает наличие циклических нагрузок, а этот фактор достаточно часто является причиной усталостных повреждений элементов металлоконструкий ГПМ и их механизмов, выхода из строя такого важного органа как канат, что является причиной потери работоспособности, а подчас и аварии. Различные количественные характеристики циклической работы влияют также на надежность работы электрооборудования. Учет различий в работе машин различного назначения принято выполнять, относя их к разным группам по режимам работы. Наиболее совершенно эта система разработана для грузоподъемных кранов. Группа классификации (режима) это характеристика механизма или крана, учитывающая его использование по грузоподъемности, а также по времени или числу циклов работы. Благодаря классификации по группам режима работы краны и их отдельные компоненты проектируются или выбираются с учетом конкретных условий эксплуатации. Введенная в 1986 году классификация по режимам работы кранов (ГОСТ 25546) и их механизмов (ГОСТ 25835) учитывает рекомендации Международной организации по стандартам и гармонизирована с международными стандартами ИСО 4301/1 (Краны и подъемные устройства. Классификация. Часть 1. Общие положения) и ИСО 4301/2 (Устройства подъемные. Классификация. Часть 2. Стреловые самоходные краны). За основу классификации приняты два показателя: класс использования (характеризуется числом циклов работы крана за срок его службы или числом часов работы соответствующего механизма) и класс нагружения (характеризуется коэффициентом нагружения, определяемым с учетом спектра нагрузок, действующих в течение срока службы крана). В зависимости от сочетания классов устанавливается группа режима работы. Каждой группе режима соответствует несколько сочетаний классов использования и классов нагружения. Группы режима работы механизмов обозначаются как 1М , 2М … 6М. При этом большая цифра обозначения группы указывает на более интенсивный, более тяжелый режим работы. Ранее в нашей стране были приняты режимы работы механизмов: Р – ручной; Л – легкий (1М, 2М и 3М); С – средний (4М); Т – тяжелый (5М); ВТ – весьма тяжелый (6М). Режим работы крана назначался по режиму работы механизма подъема. В скобках указано ориентировочное соотношение между режимами по старой и новой классификации. Режим работы крана теперь определяется как группа режима работы по отдельному стандарту. Ориентировочное соотношение для старых и новых обозначений таково: Л – 1К, 2К и 3К; С – 4К и 5К; Т – 6К и 7К; ВТ – 8К. В процессе эксплуатации можно, имея дело с машинами разных годов выпуска, можно встретить обозначения по любой из приведенных классификаций. Следует также отметить, что в последний период при выпуске новых машин широко стали применяться обозначения, соответствующие международным стандартам ИСО и отличающиеся от приведенных по буквенным индексам и в ряде случаев по количественным характеристикам. Для механизмов применяют обозначение групп М1, М2 … М8; для кранов – А1,А2 … А8. Вопрос 4. Причины аварий и травматизма при эксплуатации грузоподъёмных машин. Эксплуатация ГПМ при невыполнении требований обеспечения безопасной эксплуатации может привести к возникновению аварий и травматизму работающего с этими машинами персонала и случайных людей. Следует помнить, что согласно определению эксплуатацией называется стадия жизненного цикла машины (оборудования) до ее списания, при которой реализуются, поддерживаются и восстанавливаются ее качества и которая включает использование машины по назначению, транспортирование, хранение, техническое обслуживание, монтаж (демонтаж) и ремонт. Находящийся на рельсовых путях и неработающий в данный момент башенный кран также находится в процессе эксплуатации. При невыполнении определенных требований такой кран может начать двигаться из-за воздействия ветра большой силы и в результате упасть. Аварии могут не сопровождаться несчастными случаями и как их следствие имеется лишь материальный ущерб. Травмирование людей может явиться результатом как аварии так и несоблюдения требований системы охраны труда и техники безопасности. Интерес представляет рассмотрение аварий и случаев травмирования, связанных со спецификой эксплуатации таких машин как ГПМ, в остальных случаях причины и результат характерны нарушениям при эксплуатации прочего машиностроительного оборудования. Согласно закону «О промышленной безопасности опасных производственных объектов» аварией называется разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ. ГПМ являются техническими устройствами и при их эксплуатации авария имеет место лишь в случае разрушения самой машины, ее элементов или конструкций на которых, она установлена. К таким разрушениям относятся, например: разрушение основных частей металлоконструкций (моста, стрелы, башни, портала и т.д.); разрушение грузозахватного органа (крюка, траверсы); разрушение каната; разрушение ходовых колес; разрушение осей крепления стрел, блоков и т.д.). Примеры аварий вследствие разрушения конструкций кранов приведены на рис.4.8‑4.10.  Рис.4.8. Авария башенного крана в результате обрыва грузового каната  Рис.4.9. Авария автомобильного крана в результате разрушения неповоротной рамы  Рис.4.10. Авария козлового крана в результате его падения Согласно отчету Ростехнадзора за 2009 год на 85 519 поднадзорных предприятиях и организациях эксплуатируются 766 103 подъемных сооружения, в том числе: грузоподъемных кранов – 237 983, лифтов – 496 743, канатных дорог – 476, фуникулера – 3, эскалаторов и пассажирских конвейеров – 7 123, подъемников (вышек) – 20 534 грузопассажирских строительных подъемников и подъемников для инвалидов 3 241. Аварии, связанные с эксплуатацией ГПМ, очень часто имеют тяжелые последствия в виде разрушения самой ГПМ, находящихся рядом сооружений и оборудования. Типовыми причинами аварий ГПМ и связанных с ними несчастных случаев можно считать следующие: падение груза из-за неисправности или несоответствия весу и характеру груза грузозахватных приспособлений, нарушение схем строповки; падение груза из-за неправильного складирования, нарушение схем складирования грузов; травмирование самопроизвольно сместившимся грузом при наклонном положении грузовых канатов или подъем защемленного груза; падение машины из-за неправильной его установки; падение машины в результате его перегруза, неисправности приборов безопасности; падение крана из-за разрушения несущих конструкций кранового пути (подкрановых балок); падение крана вследствие разрушения несущих конструкций здания или эстакады, на которых установлен крановый путь (колонн); травмирование механизмами работающих кранов при выходе людей на крановые пути; разрушение машин или их механизмов из-за некачественного изготовления их на предприятии‑изготовителе; разрушение машин или их механизмов вследствие использования по назначению в неисправном состоянии; падение людей с кранов, подъемников, лестниц при подъеме на машину (в том числе при нахождении в состоянии алкогольного опьянения). Анализ статистических данных показывает, что все причины можно разделить на две группы: причины технического характера и организационные причины. Количественные показатели указывают, что вторая группа причин из года в год в несколько раз превосходит первую. Следует также отметить, что результаты технических расследований свидетельствуют о значительном количестве аварий по причинам технического характера также обусловлено человеческим фактором. Во многих случаях машины применяются без достаточной технологической проработки их использования, с привлечением неквалифицированных исполнителей, с недостаточным пониманием особенностей ГПМ и последствий их неправильной эксплуатации. Обобщая причины аварий и несчастных случаев, можно сделать вывод о серьезных недоработках при эксплуатации ГПМ по созданию безопасных условий этой эксплуатации и о плохо организованном надзоре. Вопрос 5. Техническое освидетельствование грузоподъёмных машин, организация эксплуатации и надзора. 5.1. Установка ГПМ, порядок их регистрации и ввода в работу Установка ГПМ на открытых площадках, в цехах, в портах и других местах постоянной эксплуатации должна производиться по проекту, разработанному специализированной организацией. При этом необходимо обеспечить прочность строительных конструкций (фундаменты, стены, колонны и т.д.) и обеспечение минимальных расстояний до стен зданий и находящегося в зоне работы кранов оборудования (рис.4.13).  Рис.4.13. Расстояния до здания иоборудования при установке мостового крана При установке ГПМ, управляемых с пола или по радио, должен быть предусмотрен свободный проход для выполняющего управление рабочего. Установка кранов для выполнения строительно-монтажных работ должна производиться в соответствии с ППРк (см. главу 4.7). Установка стреловых кранов должна производиться на спланированной и подготовленной площадке с учетом категории и характера грунта. При необходимости установки стреловых кранов на аутригеры они должны быть установлены на все имеющиеся опоры. Под опоры должны быть подложены прочные и устойчивые подкладки, являющиеся инвентарной принадлежностью ГПМ. Стреловые краны на краю откоса котлована (канавы) должны быть установлены с соблюдений расстояний, указанных в табл.4.1. Табл.4.1 Минимальное расстояние (в м) от основания откоса до оси ближайших опор ГПМ

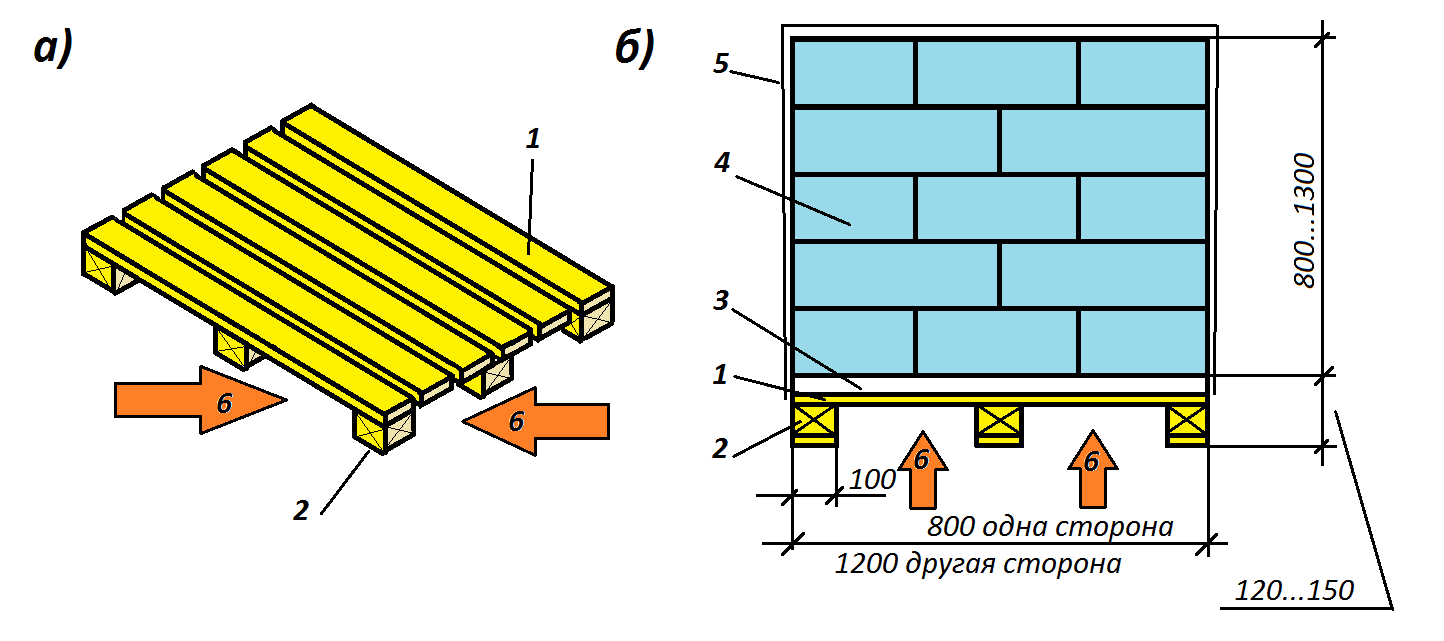

Многие виды ГПМ также подлежат регистрации в органах Ростехнадзора до начала своей эксплуатации. В органах Ростехнадзора не подлежат регистрации электрические тали, краны мостового типа или поворотные консольные грузоподъемности до 10 т включительно при управлении ими с пола посредством кнопочного аппарата или со стационарного пульта, краны стрелового типа грузоподъемностью до 1 т включительно, краны стрелового типа с постоянным вылетом или не снабженные механизмом поворота, переставные монтажные краны, используемые для учебных целей краны. Не подлежащие регистрации в органах Ростехнадзора ГПМ должны регистрироваться службами владельца, снабжаться индивидуальными номерами. При этом на них также распространяются все требования НТД. Ввод ГПМ в эксплуатацию производится в зависимости от объекта их использования. В случае установки ГПМ на ОПО должно быть получено разрешение на пуск в работу. При пуске регистрируемых в органах Ростехнадзоре ГПМ разрешение должно быть получено от этих органов в случаях: перед пуском вновь зарегистрированной ГПМ; после монтажа ГПМ на новом месте; после реконструкции; после замены расчетных элементов металлоконструкций с применением сварки; после установки на ГПМ нового ограничителя грузоподъемности. Разрешение на пуск в работу остальных ГПМ дает ответственное лицо владельца, которое будет осуществлять надзор. 5.2. Организация эксплуатации ГПМ В соответствии с требованиями НТД владельцы ГПМ (руководители организаций и индивидуальные предприниматели), а также руководители организаций и индивидуальные предприниматели, эксплуатирующие ГПМ, обязаны обеспечить содержание их в исправном состоянии и безопасные условия работы путем организации надлежащего освидетельствования, осмотра, ремонта, надзора и обслуживания. В этих целях должны быть: назначены приказами инженерно-технические работники (ИТР), ответственные за определенный сектор работы по обеспечению безопасной эксплуатации; установлен порядок периодических осмотров, технических обслуживаний и ремонтов, обеспечивающих содержание ГПМ в исправном состоянии; установлен порядок подготовки, обучения и периодической проверки знаний у персонала, обслуживающего ГПМ, а также проверки знаний у ответственных специалистов; разработаны должностные инструкции для ответственных специалистов и производственные инструкции для обслуживающего персонала, журналы, проекты производства работ, технологические карты, технические условия на погрузку и разгрузку, схемы строповки, складирования грузов и другие регламенты по безопасной эксплуатации ГПМ; обеспечено выполнение ответственными специалистами требований правил, должностных инструкций, а обслуживающим персоналом – производственных инструкций. Одной из основных форм контроля за исправным состоянием ГПМ и безопасной их эксплуатацией является государственный и местный надзор. Он основан на оправдавшей себя в течение длительного времени системе мер. Она базируется на разделении персональной ответственности за выполнение предусмотренных НТД требований. Эта система включает четыре основные части, за каждую из которых персональную ответственность несут (ИТР) и рабочие: лицо, ответственное за содержание ГПМ в исправном состоянии (как правило, механик); лицо, ответственное за безопасное производство работ (руководители работ по использованию ГПМ, например, прорабы, начальники смен и т.п.); лицо, ответственное за технический надзор (как правило, освобожденный работник): лица, управляющие и обслуживающие ГПМ (машинисты, операторы, слесаря, сварщики, стропальщики). Ответственные лица назначаются приказом, рабочие закрепляются за определенными ГПМ также приказом. Ответственные лица, специалисты и руководители предприятий проходят специальную подготовку по промышленной безопасности в соответствии с эксплуатируемыми видами ГПМ и аттестуются. Свидетельством наличия аттестации являются протоколы и удостоверения. Периодичность аттестации ИТР – три года. Рабочие проходят квалификационную подготовку в аккредитованных учебных организациях и там же первично аттестуются. ЧТО – не реже одного раза в 12 мес. К проведению работ, связанных с эксплуатацией ГПМ допускаются лица не моложе 18 лет, не имеющие медицинских противопоказаний, что устанавливается посредством соответствующего осмотра, и прошедшие инструктаж по охране труда. 5.3. Техническое освидетельствование Контроль состояния ГПМ выполняется посредством проведения технического освидетельствования. Освидетельствованию подвергаются как сами машины, так и грузозахватные приспособления, тара. Различают два вида освидетельствования: частичное техническое освидетельствование (ЧТО); полное техническое освидетельствование (ПТО). В состав работ ЧТО входит осмотр и проверка в работе всех механизмов, электро- и гидрооборудования, приборов безопасности, аппаратов управления и сигнализации, освещения, элементов металлоконструкций, габаритных размеров. При проведении ПТО выполняются все работы, соответствующие ЧТО, и при их положительном результате проводятся грузовые испытания. Для грузоподъемных кранов это статические испытания нагрузкой на 25% больше номинальной грузоподъемности Q и динамические испытания нагрузкой на 10% больше Q. Технические освидетельствования проводит специалист по надзору за безопасной эксплуатацией ГПМ при участии работника, ответственного за содержание ГПМ в исправном состоянии. Выявленные при осмотрах и проверках дефекты, снижающие прочностные характеристики несущих элементов, должны быть устранены до проведения испытаний. Результаты испытаний фиксируются в паспорте машины или специальном журнале учета освидетельствований приспособлений и тары. При этом указывается срок следующего освидетельствования. ГПМ подвергаются ПТО до пуска в работу и затем периодически в соответствии с требованиями НТД. В течение нормативного службы ГПМ должны подвергаться периодическому техническому освидетельствованию: ЧТО – не реже одного раза в 12 мес.; ПТО – не реже одного раза в три года. Редко используемые машины (используемые только при ремонтных работах и получившие такой статус с согласия органов Ростехнадзора) могут проходить технические освидетельствования один раз в пять и более лет. Техническое освидетельствование ГПМ, отработавших нормативный срок службы, должно проводиться после их диагностирования экспертной организацией в рамках работ по экспертизе промышленной безопасности. При этом проводится ПТО и его сроки соответствуют периодам проведения экспертизы. После проведения ремонтов с заменой ряда расчетных элементов и сборочных единиц ГПМ (например, стрел, канатов) выполняется внеочередное ПТО. Вопрос 6. Организацияскладов и проведение складских операций 6.1. Общие понятия о складах Склад – это нежилое помещение, предназначенное для хранения сырья, продукции, товаров и прочих грузов, обеспечивающее соблюдение требуемых условий хранения и оснащенное оборудованием для хранения и удобными для разгрузки‑погрузки конструкциями и сооружениями. Развитие сферы распределения и обслуживания для удовлетворения потребностей людей привело к новому подходу в организации складов. Ранее склады организовывались как вспомогательные объекты для временного хранения грузов. Они относились к вспомогательным подразделениям предприятий во всех отраслях: промышленности, транспорте, строительстве, торговле. Склады не создавали новых материальных ценностей, увеличивали стоимость товаров, в ряде случаев ухудшали их качество. Современные подходы к организации складов основаны на принципах деловой логистики как совокупности методических правил, технических средств и действий, направленных на организацию эффективных грузопотоков для наиболее полного удовлетворения потребителей товаров, работ и услуг. Товар тогда становится товаром, когда он заканчивает перемещение из сферы производства в сферу потребления. В процессе транспортирования товар рассматривается как груз, а его перемещение – как грузопоток. Количество груза в транспортном средстве характеризуется количеством грузовых мест. Хорошо организованное перемещение грузов начинается и заканчивается на складах разного типа и назначения. Они в настоящее время являются местом взаимодействия разных производственных и транспортных систем на стыке сфер производства и потребления. На склады в настоящее время возлагаются более широкие функции: накопление необходимых запасов сырья, материалов, полуфабрикатов, комплектующих изделий, топлива и обеспечение бесперебойного снабжения ими всех прикрепленных потребителей; обеспечение сохранности материально-технических ресурсов при их хранении с соблюдением необходимых условий; осуществление рациональной организации погрузочно-разгрузочных и внутрискладских работ, а также операций, связанных с комплектованием заказов и транспортных партий с минимальными затратами ручного труда; рациональное использование складских площадей и объемов при максимальном применении подъемно-транспортного и складского оборудования по производительности, грузоподъемности, времени работы, вариантам выполняемых операций; осуществление, при необходимости, надлежащей подготовки материальных ресурсов к производственному потреблению или к реализации продукции; преобразование производственного ассортимента в потребительский в соответствии со спросом; унитизация и транспортировка грузов. Со склада сбыта предприятия‑изготовителя товар попадает к потребителю различными путями: напрямую, при посредничестве торговых предприятий (оптовых и мелкооптовых) или предприятий, осуществляющих перевалочные функции. При попадании напрямую к потребителю товар оказывается на складе снабжения и затем применяется применения при производстве новых товаров. При выполнении складами перевалочных функций складыможно отнести к промежуточным или перевалочным. В случае поставки груза из-за рубежа, по импорту, перевалочный склад будет играть еще роль таможенного склада. Склады могут иметь различный административно-хозяйственный и юридический статус. Это могут быть подразделения производственных предприятий, самостоятельные торговые предприятия, филиалы или дочерние фирмы предприятий‑изготовителей, региональные торговые базы и логистические центры, торговые брокеры. Достаточно много случаев эксплуатации складов на правах аренды. В общем случае склады можно классифицировать следующим образом: по виду хранимых материально-технических ресурсов (продукция производственного назначения; продукция потребительского назначения; продукция хозяйственного назначения); по функциональному характеру деятельности (распределительные склады; склады сезонного хранения; склады длительного хранения продукции; транзитно-перевалочные склады; таможенные склады (терминалы); склады досрочного завоза; розничные склады); по месту расположения (склады торгово-посреднических организаций; склады транспортных организаций и транспортно-экспедиторских компаний; склады производителей); по форме собственности (собственные склады; арендуемые склады; коммерческие склады общего пользования; государственные и муниципальные склады); по товарной специализации (специализированные склады; унифицированные склады; смешанные склады); по срокам хранения (непосредственной переработки; временного хранения; краткосрочного хранения; долгосрочного хранения); по типу сооружения (открытые; полузакрытые; закрытые неотапливаемые; закрытые отапливаемые; специальные складские устройства); по технической оснащенности (частично механизированные; комплексно механизированные; автоматизированные склады; автоматические); по уровню иерархии (общегосударственные со стратегическими запасами); региональные – крупнооптовые базы); производственные (заводские, цеховые, склады участка). В зависимости от вида продукции производственного назначения эксплуатируемые в производственной сфере склады можно подразделить: склады снабжения (склады сырья, материалов, комплектующих изделий, полуфабрикатов); склады сбыта (готовой продукции); склады отходов. Организация грузопотоков в производственной сфере и сфере потребления обеспечивается различными видами производственного или магистрального транспорта, многооборотной или разовой тарой, техническими средствами механизации и автоматизации перегрузочных, транспортных и складских операций. В качестве магистрального транспорта могут применяться различные виды железнодорожного, автомобильного, водного транспорта. Производственный (внутризаводской) транспорт может быть представлен различными видами грузоподъемных машин, самоходных и несамоходных грузовых тележек, погрузчиков, конвейерных установок, автомобилей, железнодорожных платформ и т.п. При организации транспортирования грузов в контейнерах их эффективность в значительной мере зависит от наличия и качества работы грузовых контейнерных терминалов. Понятие терминал происходит от английского слова terminal и обозначает конечный пункт чего-либо, например транспортного процесса. Грузовым терминалом можно назвать отдельно-стоящий перегрузочно‑складской комплекс на магистральном транспорте. Для преобразования грузопотоков, связанных с перегрузкой грузов, терминал имеет определенное устройство, техническое оснащение и технологию работы всех его составных частей. 6.2. Классификация и характеристика грузов. Тара и упаковка грузов Параметры перемещаемых грузов являются значительной характеристикой грузопотоков. Для организации эффективных грузопотоков и повышения уровня безопасности при работе с грузами важны все их параметры. Грузы характеризуются прежде всего их физическим состоянием: твердые, жидкие, сыпучие, газообразные. Твердые грузы образуют обширную группу штучных грузов, классифицирующихся по нескольким признакам: по способам транспортировки (перевозимые в открытом и в крытом транспортном средстве); по назначению и отраслям хозяйства (металл, лесные грузы, строительные материалы, электротехническая аппаратура, продовольственные товары и т.д.); по способам переработки и складирования (тарно‑штучные, длинномерные, крупногабаритные, контейнеры, самоходные машины). Штучные грузы, например, характеризуются такими параметрами: размеры отдельных мест (длина, ширина, высота), мм; вес отдельных мест грузов, кг; объемная масса грузов, т/м3; форма грузов (прямоугольный параллелепипед, цилиндр, кольцо, лист, сложная или неправильная форма); характер и свойства упаковки или тары (жесткая, твердая или мягкая, упругая и т.д.); число наименований грузов (в таре, упаковке, транспортной партии). Для сыпучих грузов существуют свои специфические параметры – угол естественного откоса (градусы), влажность (процентное содержание воды), смерзаемость (свойство смерзаться), абразивность (твердость частиц груза), для жидких, основными из которых являются бензин, моторное и дизельное топливо и т.д., – вязкость (характеризуется внутренним трением), температура вспышки (градусы Цельсия), испаряемость (способность переходить в газообразное состояние). Газообразные грузы характеризуются плотностью 9т/м3), давлением (МПа), ядовитостью, взрывоопасностью и т.д. Твердые и сыпучие грузы могут транспортироваться и храниться без тары в приспособленных для них транспортных средствах и на площадках. Жидкие и газообразные грузы транспортируются, как правило, в специальной таре или на транспортных средствах, выполненных в виде тары (например, железнодорожные цистерны). По назначению при организации грузопотоков все грузы делят на: продукцию производственно-технического назначения (все грузы, направляемые на промышленные предприятия и используемые в качестве сырья для производства другой продукции); товары народного потребления (промышленные и продовольственные), конечными потребителями которых являются предприятия розничной торговли и население. Тара подразделяется на потребительскую (вид упаковки, в которую расфасован товар для доставки конечному потребителю через розничную сеть) и транспортную (вид упаковки для защиты товаров в потребительской таре от внешних воздействий при перегрузках, транспортировке, хранении и повышения эффективности этих операций). Упаковка– это более широкое понятие чем тара. Оно включает в себя потребительскую и транспортную тару, прокладочные и амортизирующие материалы, вспомогательные материалы. Для характеристики работы складов в первую очередь представляет интерес транспортная тара. Она классифицируется: числу использования при обращении (разовая и многооборотная); по конструкции (неразборная, складная, разборная, открытая, решетчатая и т.д.); по сохранению определенной формы при перегрузках (жесткая, полужесткая, мягкая); по материалу (из древесины, металла, пластмассы, тканей, композитная и т.д.). При выборе тары учитываются следующие виды воздействия на груз, от которых тара его должна предохранить: механические (толчки, удары, вибрации и т.д.); климатические (осадки, влажность, температура); биологические (микроорганизмы, насекомые, грызуны); химические (от химических материалов). Основные требования к таре: прочность, надежная защита груза, стойкость к воздействию, малый вес, расход материалов и стоимость, универсальность по грузам (по возможности), стандартные размеры, возможность штабелирования и захвата грузоподъемными машинами. При организации грузопотоков часто целесообразно объединять отдельные тарно‑штучные грузы в пакеты (рис.4.14). Пакеты – это укрупненная грузовая транспортная единица, сформированная из нескольких отдельных мест штучных грузов с применением средств пакетирования и перегружаемая как единое целое. Число штучных грузов (ящиков, коробок, мешков, сосудов) в пакете может быть от 6 до 30 и более. К средствам пакетирования, которые служат для сохранения формы пакетов и их устойчивости при выполнении погрузочно-разгрузочных и транспортных операций, относятся поддоны различных конструкций, стропы многооборотные (ремни из резинотканевого или синтетического материала), лента металлическая и пластмассовая, проволока, термоусадочная пленка, уголки и другие профили из многослойного картона. Поддоны классифицируют по следующим основным признакам: по конструкции (плоские, стоичные, ящичные); по числу настилов (однонастильные, двухнастильные); по числу заходов (числу сторон, с которых можно захватить поддон); по материалу (деревянные, металлические, пластмассовые, композитные).  Рис.4.14. Транспортный пакет а – поддон; б – транспортный пакет; 1 – верхний настил поддона; 2 – ножки; 3 – подкладка; 4 – груз; 5 – увязочная лента; 6 – окна для ввода грузозахвата. Для обслуживания логистических перевозок широкое распространение получили поддоны ЕВРО (EUR) или европоддоны. Они имеют габариты 1200 х 800 х 144 мм. Требования к ним регламентируются ГОСТ 9557, соответствующим международному стандарту. Конструктивно поддон состоит из настила, выполненного из пяти досок (чередующиеся три широкие и две узкие), поперечных досок и девяти шашек основания размером 80 х 100 х 145 мм. Наличие четырехстороннего захода делает эти поддоны очень удобными для обработки вилочными автопогрузчиками. При транспортирования грузов на большие расстояния применяют контейнеры. Грузовой контейнер – это нестационарная транспортная емкость, предназначенная для многократных перевозок и временного хранения грузов. Отличительные особенности контейнера: замкнутый характер конструкции; достаточная прочность для многократного использования; возможность перевозок различными видами транспорта без промежуточной выгрузки грузов из контейнера; наличие в конструкции контейнера приспособлений, обеспечивающих быструю погрузку, разгрузку и перегрузку с одного вида транспорта на другой; простота загрузки грузов в контейнер и их разгрузки. Контейнеры загружают и разгружают через двери, имеющиеся в одной из торцевых стен. После загрузки двери закрываются на замок и пломбируются грузоотправителем. По верхним углам контейнера располагаются специальные устройства – фитинги – для захвата грузоподъемными машинами, в нижней части – окна или проемы для захвата вилочными погрузчиками при перегрузке контейнера. Основные параметры контейнера: длина, ширина и высота наружные и внутренние, внутренний объем, масса брутто (наибольшая масса контейнера с грузом), собственная масса контейнера. Наибольшее распространение в настоящее время получили унифицированные по виду транспорта, универсальные по роду перевозимых грузов контейнеры с параметрами, соответствующими международным стандартам. К преимуществам применения контейнерных перевозок можно отнести: высокая производительность машин и механизмов при погрузке и выгрузке грузов; комплексная механизация погрузочно-разгрузочных работ, отсутствие потребности в стропальщиках; минимальные простои транспорта под грузовыми операциями; хорошая сохранность транспортируемых грузов (от погодных условий и хищений); сокращение расходов на транспортную тару; низкая себестоимость транспортировки и переработки грузов. В качестве единой единицы измерения стоимости работ и контейнеровместимости подвижного состава и складов принято использовать TEU (Twentyfoot Equivalent Unit) – единицу измерения груза, равную объему одного 20-футового контейнера (длина контейнера равна 20 футов). Все величины, относящиеся к более длинным 40-футовым контейнерам необходимо умножать на «два». В последнее время при организации грузопотоков находит применения контрейлерная тара. Контрейлер – это замкнутая емкость для транспортирования грузов (обычно массой брутто не более 20 т), которая установлена на автомобильные колеса и может транспортироваться тягачами. В отличие от обычного автомобильного полуприцепа контрейлер не только перемещается по автодорогам, но также может быть погружен на железнодорожную платформу (в некоторых вариантах – даже вместе с автотягачом) и может железнодорожным транспортом без перегрузки грузов с автомобильного. 6.3. Складские операции К складским операциям относится широкий круг операций, вытекающих из возложенных на склады функций (см.п.4.6.1): разгрузка транспорта и приемка грузов; внутрискладская транспортировка; складирование и хранение; комплектация (комиссионирование) грузов и отгрузка; транспортировка и экспедиция заказов; сбор и доставка порожних товароносителей (поддонов, контейнеров, цистерн, тарой‑оборудованием). | |||||||||||||||||||||||||||||||||||||||||