ук и мк. Билеты и ответы деф. узк и мк. Билет в факторы, влияющие на характер и величину магнитного поля рассеивания

Скачать 335.5 Kb. Скачать 335.5 Kb.

|

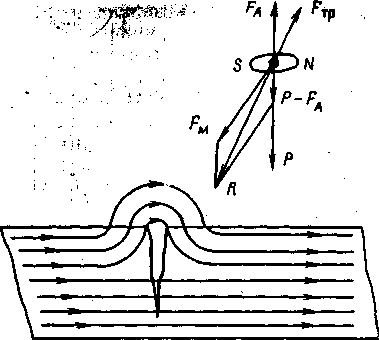

НедостаткиТрудно или невозможно контролировать неоднородные или крупнозернист металлы Поверхность ввода изделия должно быть ровной, гладкой При ручном контроле нет объективного документа о результатах, подобного рентгенпленке. Трудно или невозможно определить характер дефекта В 3. Проведение магнитопорошкового контроля деталей. МПК проводится способом приложенного магнитного поля или способом остаточной намагниченности. Контроль при проверке способом остаточной намагниченности включает в себя следующие операции: подготовку детали к контролю; намагничивание; нанесение суспензии; осмотр; расшифровка результата контроля и определение соответствующего изделия ТУ; размагничивание. При проверке способом приложенного магнитного поля операции намагничивания, нанесения суспензии и основную часть осмотра выполняют одновременно. Способом приложенного магнитного поля контроль проводят в тех случаях, когда: деталь выполняется из магнитомягкого материала деталь имеет сложную форму деталь контролируют для обнаружения подповерхностных дефектов мощность дефектоскопа не позволяет намагнитить всю деталь. В 4. Способы представления информации о дефектах. Оформление результатов контроля. Правила регистрации результатов контроля в журнале и в заключении по контролю. Оформление дефектограмм и заключения по результатам контроля. Результаты контроля изделия должны быть зафиксированы в журнале и в заключении (протоколе) по контролю. Содержание эти документов может быть не вполне идентичным, но итоговое решение – одинаковым. В журнале дефектоскопист может отразить особенности выявления дефектов, а заключении должно быть более лаконичным. Вывод о качестве должен быть записан в альтернативной форме: соответствует или нет изделие техническим условиям. Дефектные места в изделии должны быть отмечены до принятия окончательного решения. По результатам контроля партия однотипных изделий (например, рельсов, труб) делается общая запись в журнале и составляется общее заключение. В них должны быть указаны номера или маркировка всех проверенных изделий. Бракованные изделия должны быть помечены и собраны в отдельном месте. Все названные документы по результатам контроля подписывает специалист второго или третьего уровня, ответственный за контроль. 2. Дефектограмма – это эскиз изделия, на котором изображены обнаруженные дефекты. Она в случае необходимости должна прилагаться к записи в журнале и заключению по контролю. В заключении по результатам контроля должны содержаться следующие сведения: - о контролируемом изделии (название, тип, номер, материал); - о средствах и способе контроля (тип и номер дефектоскопа, преобразователя, метод, частота, уровень фиксации и др.); - о результатах контроля; если дефектность оценена баллом 1 или 2, то в журнале (а при необходимости – также в заключении) указывают характеристики дефектов; - общее заключение о качестве; - о лицах, выполнивших контроль и ответственном за контроль. Если это оговорено условиями поставки, копии заключения по результатам контроля с описанием дефектов и дефектограммы передаются организации, эксплуатирующей изделие, для дальнейшего наблюдения за дефектами. В 5. Приемное устройство, назначение и органы управления (см. Б3, в 2; Б1, В4). В 6. Электробезопасность при работе с дефектоскопами. Билет 13. В 1. Классификация материалов по магнитным свойствам. В 2. Образцы для настройки чувствительности и их применение (см. Б 11, В 4; Б 7, В 4). В 3. Проведение контроля качества структуры материала магнитными структуроскопами. Анализаторы физико-механических характеристик, материалов, например, структуроскопы (для определения средних размеров зерен металла, формы графитовых включений в чугунах), твердомеры (для измерения твердости поверхности материалов акустическими способами), тендометры (для измерения напряжений и деформаций в изделии по изменению скорости ультразвука), измерителя упругих свойств и прочности (также по скорости ультразвука) и др. Часто все приборы этого назначения объединяют названием структуроскопы. Электромагнитные структуроскопы позволяют оценивать степень химической частоты электропроводящих материалов; сортировать полуфабрикаты и изделия по маркам (химическому составу) материала, по твердости, прочности и т.д. Структуроскопами можно выявлять неоднородные по структуре зоны, например, мягкие пятна, оценивать глубину и качество механической, термической и химико-термической обработки на разных стадиях технологического процесса производства. С помощью структуроскопов можно определить степень механических напряжений, выявлять зоны усталости, контролировать качество поверхностных слоев. Непроизводительные и дорогостоящие механические, металлографические и химические испытания можно заменить неразрушающим электромагнитным контролем только при установлении корреляционных связей между физико-химическими свойствами материала и сигналами преобразователя. Эти связи проявляются через электрофизические свойства материала, т.е. через удельную электрическую проводимость σ и магнитные характеристики, поэтому при решении вопроса о возможности контроля того или иного параметра электромагнитным структуроскопом необходимо знать влияет ли этот параметр на магнитные свойства и σ материала. В 4. Настройка рабочих режимов дефектоскопа. Настройка дефектоскопа является одной из наиболее ответственных процедур в технологии УЗК, поскольку последующая оценка дефектности изделия заключается в сравнении амплитудных и временных параметров эхосигналов с параметрами, установленными при настройке. Процесс настройки включает следующие операции: установка рабочей частоты генератора импульсов возбуждения и усилителя; настройка чувствительности; настройка порогов автоматического сигнализатора дефектов; настройка скорости развертки ЭЛТ; настройка зоны автоматического сигнализатора дефектов; настройка глубиномера. В 5. Способы настройки глубиномера в УД12 в др. УЗ приборах (см Б 8, В 4; Б 13, В 4). В 6. Порядок расследования несчастного случая на производстве. Билет 14. В 1. Выбор способа намагничивания (см. Б 4, В 1; Б 8, В 1). В 2. Основные положения ГОСТ 14782. Настройка стандартных уст-т методы ультразвукового контроля стыковых, нахлесточных, угловых и тавровых сварных швов, выполненных дуговой, электрошлаковой, газовой. электронно-лучевой, газопроссовой сваркой и стыковой сваркой оплавлением в сварных конструкциях из металлов и сплавов для выявления трещин, непроваров, пор, неметаллических и металлических включений. Стандарт не устанавливают м-ды УЗК наплавки. Необходимость и возможность проведения УЗК объем контроля и нормы допустимых дефектов определяется ТУ на продукцию, у3твержденную в установленном порядке. В стандарте учтены требования рекомендаций СЭВ по стандартизации РС 4099-73 и РС 5246-75. 1. Аппаратура УЗ импульсный дефектоскоп; Стандартные образцы; Вспомогательные приспособления и устройства для соблюдения параметров сканирования. Подготовка к контролю Проведение контроля. Обработка результатов контроля. Оформление результатов контроля. Требования безопасности В 3. Включение и настройка структуроскопа по контрольным образцам. Билет 15. В 1. Изготовление и подбор контрольных образцов (см. Б 7, В 4) В 2. Оценка дефектоскопичности образцов. Под дефектоскопичностью изделия понимают совокупность его свойств, которые определяют возможность проведения контроля с заданной достоверностью. На дефектность влияют размеры изделия, кривизна поверхности, толщина стенок, структура материала, наличие доступа и др. Изделие считается дефектоскопичным (пригодным к контролю), если: Центральный луч хотя бы один раз проходит через все точки контролируемого объема; Подлежащий обнаружению дефект независимо от его положения в контролируемом объеме выявляется на фоне шумов с запасом не менее 6 дБ (с 2-х кратным запасом). 1-й критерий связан только с геометрическими характеристиками изделия. 2-й с его акустическими свойствами. Поверхность изделия в зоне прохождения УЗ волн должна быть по возможности плоской (иметь большой радиус кривизны). На ней не должно быть выступов, проточек, отверстий, приваренных элементов. При оценке дефектоскопичности по 2-му критерию изделие считается пригодным к контролю, если длина волны намного превышает размер структурного зерна, а ослабление эхосигнала за счет затухания при максимальном расстоянии до дефекта не должно превышать 6 дБ. Первое условие регламентирует размер зерен материала изделия при выбранной частоте колебаний крупнозернистая (по отношению к длине волны) структура с хаотичным расположением зерен вызывает интенсивное рассеяние УЗ волн на границах зерен (структурная реверберация). Это приводит к высокому уровню акустических помех и большому затуханию звука. По этой причине затруднен контроль литых поковок, швов электрошлаковой сварки и сварки, выполненной аустенитными электродами. Уровень структурных помех и затухание снижаются при разрушении литой структуры в процессе обработки материала давлением, например, при ковке, прокатке, прессовании профилей и т.д. Главным фактором является процесс измельчения крупных зерен литого состояния. Для практики контроля можно сделать следующие выводы: Расстояние в материале изделия быстро увеличивается с увеличением размера зерна или с уменьшением волны, в случаях, когда размеры зерна составляют порядка 0,1 длины волны или несколько больше. В сложных структурах за размер зерна следует принимать размер самого крупного элемента структуры. Литая структура имеет более сильное затухание звука, чем деформированная, даже при одинаковых размерах зерна. Затухание можно уменьшить за счет перехода на более низкие частоты (увеличить длину волны), но этот путь имеет смысл только в том случае, когда размеры наименьших дефектов, которые должны быть выявлены, будут больше размера зерна. В 3. Ферритометры и коэрцитиметры. Универсальный магнитный ферритомер МФ-10Ф предназначен для определения содержания ферритной фазы (α – фазы) в сварных швах сталей аустенитного и ферритно-аустенического классов, а также в металлах полуфабрикатах и при лабораторных исследованиях. В основу работы прибора положено относительное измерение магнитной проницаемости испытуемого материала. Прибор обеспечивает непрерывное локальное измерение объемного содержания α – фазы в стали при сканировании поверхности изделия датчиком, содержание α – фазы оценивается по показателям стрелочног7о индикатора. Прибор градируется по эталонным образцам контролируемой стали с цветным содержанием α – фазы. Для контроля качества термообработки различных стальных и чугунных изделий применяется коэрцитиметр, т.к. коэрцитивная сила является одной из наиболее структурно-чувствительных характеристик магнитных свойств ферромагнетиков. Коэрциметр состоит из: автотрансформатора (1), выпрямителя с фильтром (2), намагничивающей катушки (5), устройства (7) для измерения напряженности магнитного поля с датчиком (6) и индикатора (8). При измерении коэрцитивной силы ток в катушке сначала доводится до максимального значения, а затем уменьшается до нуля. При этом исследуемое изделие (4) намагничивается до насыщения, а после выключения тока намагниченность уменьшается до величины остаточной индукции. Переключателем (3) изменяются направление тока в катушке и увеличивают его до магнита полной компенсации рассеянного поля изделия магнитным полем тока в катушке. Величина тока в катушке, при которой происходит полная компенсация рассеянного магнитного поля изделия, пропорциональна коэрцитивной силе. Для определения момента полной компенсации применяют феррозоидовые преобразователи. В 4. Чувствительность контроля, факторы их определяющие. В УЗК различают 5 видов чувствительности: Реальная – характеризуется min размерами реальных дефектов конкретного типа, выявляемых в конкретном изделии на заданной глубине при определенной настройке дефектоскопа. Предельная – определяется min площадью искусственного отражателя, который уверено, обнаруживается на заданной глубине и в конкретном объекте при данной настройке дефектоскопа. Условная – характеризуется размерами или глубиной залегания уверено выявляемых искусственных отражателей, выполненных в образце из материала с определенными акустическими свойствами (стандарт, образец). Эквивалентная – это чувствительность, настроенная по любому заранее оговоренному искусственному или естественному отражателю в конкретном изделии. Абсолютной – называют отношение min амплитуды эхо-сигнала, которая еще регистрируется дефектоскопом, к амплитуде зондирующего импульса. В 5. Аппаратура применяемая в магнитной дефектоскопии, принцип действия. Для контроля магнитопорошковым методом используется следующая аппаратура: универсальные (стационарные, передвижные, переносные) и специализированные магнитопорошковые дефектоскопы; источники освещения контролируемой поверхности; приборы для измерения величины напряженности намагничивающего поля и (или) тока с погрешностью измерения не более 10%, концентрации магнитной суспензии, освещенности и облученности контролируемой поверхности; размагничивающие устройства и приборы для оценки уровня размагниченности; контрольные образцы; другая вспомогательная аппаратура и средства контроля. МП дефектоскопы должны обеспечивать возможность создания напряженности магнитного поля на поверхности контролируемого объекта. Дефектоскопы, в которых намагничивание изделия осуществляется переменным, выпрямленным или импульсным токами, при контроле способом остаточной намагниченности должно обеспечивать выключение тока в момент времени, при котором значение остаточной индукции составляет не менее 0,9 её max значения для данного материала при выбранном режиме. Допускается применение специализированной аппаратуры и других средств контроля, в том числе и иностранных фирм, при условии соблюдения ТБ и требований к контролю по настоящей методике. Применение их должно быть согласовано с головной отраслевой материаловедческой организацией. Измерительные приборы, применяемые при контроле, подлежат периодической поверке службами метрологии и стандартизации в установленном на предприятии порядке. Билет 16. В 1. Петля Гистерезиса. Магнитные свойства материала контролируемых деталей характеризуется петлей Гистерезиса.  В ВЗначение индукции на петле Гистерезиса при Н=0 называется остаточной индукцией (Вг), т.е. магнитной индукцией, оставшейся в образце после снятия поля. Величина (Нс), соответственно В=0, называется коэрцитивной силой. Индукция, соответствующая с наибольшей намагниченности в образце, называется индукцией насыщения (Вm), если перемагничивать деталь магнитным полем, Н  о онапряженность которого на каждом цикле изменяется от –Н до +Н и уменьшается от цикла к циклу, то получится серия кривых перемагничивания симметричных петель Гистерезиса. Геометрическое место вершин симметричных петель Гистерезиса называют основной кривой намагничивания. В 2. Проверка технического состояния дефектоскопа. В процессе эксплуатации параметры УЗ дефектоскопа могут существенно изменяться из-за неисправности функционального узла или неправильных действий оператора. В ряде случаев дефектоскоп может, находясь в работоспособном состоянии иметь параметры, которые значительно отличаются от нормативных (метрологический отказ). Например, такая ситуация возможна, если оператор ошибочно изменит коэффициент затухания аттениюатора, рабочую частоту и др. В этом случае результаты контроля утрачивают свою точность и уже не отражают действительного качества изделия. Поэтому перед началом контроля и в ходе его выполнения необходимо периодически проверять техническое состояние аппаратуры. Перед началом работы с наклонным совм. преобразователем проверке подлежат следующие параметры: точка входа акустической оси и стрела преобразователя; угол наклона акустичесокй оси преобразователя (угол призмы) или угол ввода УЗ луча в металл; мертвая зона; разрешающая способность дефектоскопа по дальности (лучевая разрешающая способность). Перед началом работы с прямым свом. преобразователем проверке подлежит разрешающая способность по дальности. Проверка указанных параметров проводится с помощью комплекта СО КОУ-2, в который входят образцы СО-1, СО-2 и СО-3 по ГОСТ 14782-86. Другие параметры дефектоскопа проверяются в соответствии с методическими указаниями по проверке которые входя в комплект сопроводительной документации на дефектоскоп или инструкция на контроль, а также по другим нормативно-техническим документам (руководящие документы, ГОСТ, ОСТ и др.). В 3. выбор способа намагничивания (см. Б 9, В 1). В 4. Способы настройки чувствительности (см. Б 13, В 4). В 5. Настройка ВР-4 в УД2-12 (см. Б3, В2). Схема временной регулировки чувствительности ВР-4 предназначен для автоматической регулировки коэффициента усиления приемного устройства таким образом, чтобы амплитуда эхосигналов, вызванных отражателями одинакового размера, по лежащими на разных расстояниях, были одинаковыми на входе усилителя. Применяемые схемы ВР-4 позволяют компенсировать ослабление акустической волны в материале контролируемого изделия, обусловленное дифракционным расхождением и затуханием УЗ. Это облегчает оператору процесс оценки сигналов по экрану ЭЛТ и позволяет упростить схему АСД. т.к. во всей зоне АСД все сигналы могут сравниваться с одним порогом АСД. Кроме того, применение АСД позволяет уменьшить время восстановления усилителя после воздействия импульса возбуждения, т.к. наибольшее подавляющее воздействие приходится как раз на начальный участок развертки Изменение коэффициента усиления приемного устройства осуществляется напряжением, которое изменяется во времени по закону, обратному закону ослабления звука в материале изделия. Регулировка схемы ВР-4 заключается в установке зоны действия ВР-4 и формы регулирующего напряжения. В 6. Типы огнетушителей и их применение. Билет 17. В 1. Понятие о доменах. Пьезоэлектрическим называется вещество на поверхности которого при деформации под действием внешнего механического давления возникают электрические заряды. Был подтвержден обратный пьезоэффект, заключающихся в том, что пьезоэлектрик расположен между 2-мя электродами, изменяет свою форму под действием приложенного электрического напряжения 1-й эффект называется прямым, а 2-ой обратным. В УЗК прямой эффект используется для измерения механических давлений, деформаций и колебаний, а а обратный для их возбуждения. Исследования пьезоэффекта показали, что он объясняется свойствами элементарной ячейки структуры материала, из которого путем ее (ячейки) многократного повторения может получить макроскопический кристалл.  На примере титаната бария (ВаТСО3) элементарная ячейка этого вещества при температуре, превышающей так называемую точку Кюри (t-ра превращения ТД является кубической и не имеет заряда. Если t-ра вещества меньше точки Кюри, то элементарная ячейка сжимается по направлению к одной из кромок. В результате изменяется расстояние между + и - ионами, из которых состоит ячейка. Смещение ионов от первоначального положения невелика однако оно приводит к образованию пары зарядов противоположного знака, так называемого дополнительного момента (диполь). Диполи соседних элемент. ячеек микрокристалла упорядочившиеся в одинаковом направлении, образую области с зарядами противоположного знака – домены. В поликристаллической структуре домены распределены хаотически, поэтому скопление отдельных микрокристаллов с доменами в структуре вещества не дает никакого пьезоэффекта. Пьезоэлектрические свойства элемент.ячеек можно использовать только после проведения поляризации керамики, при котором она помещается в сильное электрическое поле. Под действием поля большинство доменов ориентируются параллельно друг другу, в результате чего вещество приобретает ярко выраженные пьезоэлектрические свойства. Поляризация обычно проводится при температуре немного ниже точки Кюри, чтобы облегчить процесс взаимной ориентации (упорядочившиеся) доменов. После охлаждения до нормальной температуры это упорядоченное состояние доменов остается стабильным. Если снова нагреть керамику, то ее пьезоэлектрические свойства ухудшаются, и тем больше, чем ближе температура подходит к точке Кюри. Это объясняется тем, что ориентация отдельных доменов под влиянием тепла снова становится неупорядоченной. В 2. Настройка АСД при контроле (см. Б 13, В 4). В 3. Демонстрация приемов управления дефектоскопами. В 4. Факторы влияющие на точность работы глубиномера (см. Б 3, В 2; Б 8, В 4). В 5. Оперативная проверка УЗ дефектоскопа (см Б 16, В 2). Билет 18. В 1. Возникновение магнитного поля рассеяния над дефектом (см. Б 1, В 1). В 2. Резонансный метод толщинометрии. Упрощенная схема резонансного прибора – дефектоскопа – толщиномер колебание преобразователя (4) возбуждается генератором (3) и передается в изделие (5). Частота колебаний генератора применяется (моделируется0 блоком (1). На частотах соотв. резонансам колебаний изделия резко возрастает амплитуда колебаний. Эти частоты отмечаются и изменяются блоком (2) по ним отпределяют толщину изделия или акустические свойства его материала на наличие дефектов указывает исчезновение резонансов или изменение их частот. На рис. указаны условия, когда по толщине изделия 1 2     3     4 45 уклад-ся половина длины волны и целая длина волны (на вдвое более высокой частоте); на другой частоте половина длины волны уклад-ся между поверхностью изделия и дефектом основной толщины. Характеристика такого прибора – диапазон толщин контрольных изделий и точность измерения их толщин. В 3. Сущность и область применения магнитных методов контроля (см. Б 5, В 1). В 4. Последовательность операций при контроле технологических процессов УЗК включает в себя следующие выполняемые операции: Оценка дефектоскопичности (контроле-пригодности) изделия; Подготовка изделия к контролю Проверка технического состояния дефектоскопа Настройка дефектоскопа на рабочий режим Поиск и обнаружение дефекта Определение расположения и оценка размера дефекта Оформление результатов контроля. В 5. Состав и способы получения магнитных суспензий. (см Б3, В 3). В 6. Безопасность работ при контроле в полевых условиях. Билет 19. В 1. Влияние формы тела на ее намагниченность (см. Б 9, В 1). В 2. Параметры УЗ волн (см. Б 1, В 2; Б 2, В 2). В 3. Факторы влияющие на чувствительность магнитных методов. На чувствительность оказывает влияние такие факторы как в-на намагнич. поля, качество магнитного порошка, состав магнитной суспензии, толщина слоя немагнитного покрытия на поверхности контролируемой детали и др. При наличии немагнитного покрытия на поверхности детали чувствительность метода уменьшается. Если немагнитного покрытия нет, то над трещиной порошок осаждается в виде четких линий. При тлщине покрытия больше 30 мкм порошок осаждается в виде размытой полосы, т.к. часть магнитного поля рассеяния находится в слое покрытия. При толщине покрытия больше 0,1 мкм, всё поле рассеяния сосредоточено в немагнитном покрытие. Поэтому для обнаружения дефектов под немагнитным покрытием толщиной 0,03-0,1 мм, который нельзя удалить, применяют контроль в приложен. поле с суспензией, а при толщине больше 0,1 мм – способ воздушной взвеси. Чувствительность МПК с применением способа взвеси выше, чем с магнитной суспензией. Это объясняется: отсутствие механического действия струи суспензии и поверхностного натяжения жидкости при извлечении детали из суспензии; высокой подвижностью частиц, взвешенных в воздухе и малой силой трения; формированием тонких цепочек из частиц, более чувствительных к магнитным полям рассеяния дефектов, чем отдельные частицы. В 4. Затухание УЗ волн в материале. Скорость звука является свойством каждого вещества. Длина волны – это расстояние между 2-мя плоскостями, в которых частицы находятся в одинаковом состоянии, например между 2-мя зонами сжатия. Другими словами, длина волны – это расстояние на которое волна распространяется за время 1-го колебания λ=С·Τ= При распространении волны происходит ее ослабление с увеличением расстояния оси причины ослабления расхождения звуковой энергии в пространстве (дифракционное ослабление) и затухание волны. За счет дифракционного расхождения амплитуды объемных (свободных) продольных и поперечных волн уменьшается пропорционально расстоянию. Уменьшение амплитуды волны под действием затухания происходит по экспоненциальному закону и характеризуется коэффициентом затухания δ коэффициент затухания выражается в неперах на 1 м расстояния, проходимого волной (Пп/м). Иногда он выражается в децибелах на 1 м или 1 мм (дБ/м, дБ/мм) δ=δп+ δр δп – коэффициент поглощения δр – коэффициент рассеяния при поглощении звуковой энергии преобразуется в тепловую, при рассеянии она остается звуковой, но уходи в направлениях, отлич-ся от направления распространения волны. Поглощение звука обусловлено внутренним трением и теплопроводностью среды. Коэффициент поглощения в твердых телах пропорционален или частоте (стекло, металлы0 или квадрату частоты (резина). Рассеяние звука характерно для металлов и обусловлено частичным отражением, преломлением и трансформацией волны на границах кристаллов (зерен) вещества. Доля рассеянной энергии определяется главным образом отношением длины волны к среднему размеру кристаллита В области диффузного рассеяния, где указано отношение составляет 3-4, рассеяния max Наименование рассеяния наблюдается при отношении 20…100. Для одной и той же частоты затухание поперечной волны более существенно по сравнению с продольной, т.к. длина поперечной волны меньше, соответственно меньшее значение имеет и отношение длины волны к размеру кристаллита. В 5. Понятие о диаграмме направленности излучателя (см. Б 7, В 2. схема). Поскольку в дальнем поле max звукового давления всегда располагается на оси, то для описания поля применяется диаграмма направленности – графическое представление зависимости амплитуды давления от угла между акустической осью и направлением на точки наблюдения. В акустике используют логарифмическую сравнительную шкалу децибелов (дБ). А=20·lg· Р1 – давление на оси излучателя Р2 – давление в точке вне оси излучателя Угол, под которым наблюдается 1-й min диаграммы направленности, называется углом Оо раскрытия: sinОо=1.22 центральная часть диаграммы направленности, в пределах которой амплитуда сигнала уменьшается от единицы до нуля, называется основным лепестком. Билет 20. В 2. Дефекты сварных соединений. В 3. Назначение СОП, СО-1, СО-2, СО-3, СО-4. Стандартные образцы СО применяются для измерения и проверки основных параметров аппаратуры и контроля. Различают государственные стандартные образцы (ГСО), отраслевые (ОСО) и стандартные образцы предприятия (СОП) ГОСТ 14782-86 предусматривает ГСО/СО-1, Со-2, СО-3 и СО-4 которые используются при эхо-импульсном методе и совмещенной на включения пьезообразователя с плоской пластиной на частоту 1,25 МГц и более, при условии, что ширина преобразователя не превышает 20 мм. В остальных случаях для проверки основных параметров аппаратуры и контроля должны испытыватся СОП. В 4. Демонстрация настройки УД-2-12 для контроля сварных швов. Дифракция – это способность волн огибать препятствия. Если препятствия по размеру меньше длины волн, то волны огибают его не отражаясь. Если же дефект (препятствие) по размеру больше длины волны, то волна отражаясь, образуя при этом за дефектом звуковую тень. Это свойство волн имеет практическое применение и назначение при выборе частоты и методе контроля. Интерференция волн – это наложение (сложение) волн. В результате интерференции может наблюдаться как усиление так и ослабление волновых колебаний. При определенном расположении дефекта и частоте контроля последний может не выявиться, т.к. УЗК, отразившись от дефекта могут пойти в противофазе с лучом, идущим на дефект, тогда луч принять не удастся. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ЧУВСТВИТЕЛЬНОСТЬ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ " ' Чувствительность магнитопорошкового метода обнаружения дефектов зависит от величины и формы магнитного поля рассеяния, качества магнитного порошка и вязкости жидкости, в которой растворен порошок (суспензии). На характер и величину поля рассеяния над дефектом влияют переменные факторы: напряженность намагничивающего поля; магнитные свойства материала; размер и форма контролируемого изделия; размер, форма, месторасположение и направление дефекта на изделии и др. Для обнаружения магнитных полей рассеяния над дефектами на контролируемые участки детали наносят ферромагнитные частицы, которые находятся во взвешенном состоянии в жидкости: воде, керосине, минеральном масле (мокрый метод) — или в воздухе (сухой метод). При использовании данной жидкости для суспензии чувствительность магнитопорошкового метода зависит от величины силы, действующей на частицы порошка в неоднородном магнитном поле, и при прочих равных условиях пропорциональна ей. Так как поле рассеяния дефекта неоднородно, то на магнитные частицы, попавшие в это поле, действует сила, стремящаяся затянуть частицы в место наибольшей концентрации магнитных силовых линий, т. е. к дефекту. Силу, действующую на частицу в неоднородном магнитном поле, можно рассчитать по энергии намагничивания Величина потенциальной энергии тела с объемной магнитной восприимчивостью х (по И. И. Киферу) W= — — х VЯ2, 2 где V— объем тела (ферромагнитной частицы); Н — напряженность тюля. Сила, действующая на тело в этом поле, равна производной энергии по координате перемещения _ dwах откуда ах или, приняв, что х Н — намагниченность тела /, а произведение IV— его магнитный момент, окончательно получим л* dH FBT = M—— . ах Кроме этой силы, на частицу действуют сила тяжести Р, выталкивающая сила жидкости (сила Архимеда) FA, сила трения Fmpи сила магнитного притяжения между частицами FM. Схему действия на ферромагнитную частицу сил можно увидеть на рис. 21. Под действием результирующей силы Rпроисходит перемещение частицы порошка. Частицы в области поля рассеяния дефекта намагничиваются и притягиваются друг к другу как магнитные диполи под действием силы FM- При этом образуются цепочные структуры, ориентированные по магнитным силовым линиям поля. Магнитопорошковый метод позволяет выявлять трещины с шириной раскрытия 1 мкм, глубиной 10 мкм и' более. При наличии немагнитного покрытия на поверхности контролируемой детали чувствительность метода уменьшается. Состав магнитной суспензии оказывает существенное влияние на эффективность магнитопорошкового контроля. Для ее приготовления обычно применяют черный магнитный порошок (ТУ 6-14-1009 — 74), а также керосин марок Т-1, ТС, минеральные масла МК-8 и трансформаторное или смесь керосина и масла.  Однако частицы этого порошка в перечисленных дисперсионных средах интенсивно соединяются в относительно крупные агрегаты и хлопья. Основной причиной соединения между собой частиц является их большая поверхностная энергия. Стремление частиц уменьшить эту энергию, т. е. перейти к более устойчивому состоянию, ведет к автокоагуляции. Такая суспензия плохо выявляет мелкие дефекты. Под действием магнитного поля агрегаты и хлопья в суспензии соединяются между собой в крупные «цепочки:», которые малочувствительны к полям рассеяния мелких дефектов. На длинную цепочку, попавшую в поле рассеяния малой трещины, действует затягивающая сила, как правило, недостаточная для притяжения её к месту трещины, так как объем такой Рис. 21. Схема сил, действующих на частицу магнитного порошка цепочки значительно превышает эффективный объем поля рассеяния Затягивающая сила действует только на часть цепочки, тогда как другая ее часть практически находится вне поля рассеяния дефекта. Выпадая на контролируемую поверхность под действием' силы тяжести или ориентируясь вдоль магнитных силовых линий внешнего поля, такие цепочки создают на поверхности изделия фон, затрудняющий обнаружение трещин. Для предотвращения автокоагуляции в суспензию вводят поверхностно-активные вещества, содержащие асимметричные полярные молекулы. Осаждаясь на частицах порошка, они образуют адсорбционные слои. При сближении между такими частицами возникают электростатические силы отталкивания, предотвращающие слипание частиц; в результате значительно повышается устойчивость суспензии. Для приготовления 1 л стабилизированной суспензии в банку насыпают 7—10 г магнитного порошка, добавляют 1—1,5 г присадки АКОР-1 (ГОСТ 15171—78) и масла МК-8 или трансформаторного в количестве, необходимом для получения пастообразной массы. После тщательного перемешивания в банку добавляют 950—1000 мл масла. При использовании суспензии с АКОР-1 поиск дефектов существенно облегчается. Для оценки чувствительности магнитопорошкового метода к дефектам типа трещин в зависимости от величины намагничивающего тока был проведен следующий опыт. По методике, разработанной в УкрНИГРИ, был изготовлен испытательный образец с искусственными дефектами типа трещин. Стальной цилиндр из стали марки 40Х диаметром 100 мм и длиной 800 мм был разрезан на три части, торцовые поверхности тщательно отполированы и стянуты болтом. В прорези вставляли изоляционные прокладки различной толщины. Раскрытие образовавшихся поперечных «трещин» измеряли с помощью оптического микроскопа (с увеличением х84). Минимальная ширина (раскрытие) прорези находилась в пределах 1-5 мкм.

Магнитопорошковый контроль проводили в приложенном поле переменным (50 Гц) и постоянным (выпрямленным двухполупериодным) намагничивающим током. Осуществляли продольное намагничивание путем свивания токопроводящего кабеля в катушку (число витков n1=4-7 для переменного тока и п2 = 15-25 для постоянного тока). Для оценки выявляемое™ подповерхностных дефектов на исследуемый участок образца накладывали стальные полукольца толщиной 0,5; 1,0; 1,5 и 2,0 мм. Результаты опытов приведены в табл. 18. Проведенные эксперименты показали, что, тонкие трещины раскрытием 5—35 мкм лучше выявляются при намагничивании переменным током, возможно также выявление дефектов, находящихся в подповерхностном слое на глубине до 1 мм. Поверхностные дефекты вызывают образование порошковых рисунков с резкими очертаниями, наслоения порошка значительны и плотно сцеплены с поверхностью. Отметка подповерхностных дефектов менее четкая, так как сцепление порошка с поверхностью ослаблено. Как указано выше, чувствительность контроля снижается, если деталь покрыта ржавчиной, окалиной, слоем краски или другим немагнитным покрытием. Поэтому для обнаружения дефектов под немагнитным покрытием толщиной до 0,1 мм, которое нельзя удалить, применяют контроль в приложенном магнитном поле с использованием суспензии, а при толщине немагнитного слоя более 0,1 мм — способ воздушной взвеси. | ||||||||||||||||||||||||||||||||||